Возникновение и роль простых инструментов контроля качества

Начало применению статистических методов контроля и управления качеством положил американский физик У. Шухарт, когда в 1924 году предложил использовать диаграмму (сейчас ее называют контрольной картой) и методику ее статистической оценки для анализа качества продукции. Затем в разных странах было разработано много статистических методов анализа и контроля качества. В середине 1960‑х годов в Японии получили широкое распространение кружки качества. Чтобы вооружить их эффективным инструментом анализа и управления качеством, японские ученые отобрали из всего множества известных инструментов 7 методов.

Заслуга ученых, и в первую очередь профессора Исикавы, состоит в том, что они обеспечили простоту, наглядность, визуализацию этих методов, превратив их фактически в эффективные инструменты анализа и управления качеством. Их можно понять и эффективно использовать без специальной математической подготовки.

Эти методы в научно‑технической литературе получили название «Семь инструментов контроля качества» [15] и «Семь основных инструментов контроля» [4]. В дальнейшем их число увеличилось и, поскольку общим для них является доступность для всего персонала фирмы, их стали называть «простые инструменты контроля качества».

При всей своей простоте эти методы позволяют сохранить связь со статистикой и дают возможность профессионалам пользоваться результатами этих методов и при необходимости совершенствовать их. К простым инструментам контроля качества относятся следующие статистические методы: контрольный листок, гистограмма, диаграмма разброса, диаграмма Парето, стратификация (расслоение), графики, диаграмма Исикавы (причинно‑следственная диаграмма), контрольная карта. Эти методы можно рассматривать и как отдельные инструменты, и как систему методов (разную в различных обстоятельствах).

Применение этих инструментов в производственных условиях позволяет реализовать важный принцип функционирования СМК в соответствии с МС ISO серии 9000 версии 2000 года – «принятие решений, основанное на фактах». Инструменты контроля качества дают возможность получить эти факты, достоверную информацию о состоянии изучаемых процессов. Перечисленные инструменты контроля качества используют в основном исполнители (менеджеры) первой линии для контроля и улучшения конкретных процессов. Причем это могут быть как производственные, так и бизнес‑процессы (делопроизводство, финансовые процессы, управление производством, снабжением, сбытом и т. п.). Комплексный характер управления качеством на всех этапах жизненного цикла продукции и производства является, как известно, непременным условием Всеобщего управления качеством (см. п. 1.8).

Контроль качества состоит в том, чтобы, проверяя нужным образом подобранные данные, обнаружить отклонение параметров от запланированных значений при его возникновении, найти причину его появления, а после устранения причины проверить соответствие данных запланированным (стандарту или норме). Так реализуется известный цикл PDCA, или цикл Деминга (см. п. 1.8).

Источником данных при осуществлении контроля качества служат следующие мероприятия [15].

1. Инспекционный контроль: регистрация данных входного контроля исходного сырья и материалов; регистрация данных контроля готовых изделий; регистрация данных инспекционного контроля процесса (промежуточного контроля) и т. д.

2. Производство и технологии: регистрация данных контроля процесса; повседневная информация о применяемых операциях, регистрация данных контроля оборудования (неполадки, ремонт, техническое обслуживание); патенты и статьи из периодической печати и т. д.

3. Поставки материалов и сбыт продукции: регистрация движения через склады (входная и выходная нагрузка); регистрация сбыта продукции (данные о получении и выплате денежных сумм, контроль срока поставок) и т. д.

4. Управление и делопроизводство: регистрация прибыли; регистрация возвращенной продукции; регистрация обслуживания постоянных клиентов; журнал регистрации продажи; регистрация обработки рекламаций; материалы анализа рынка и т. д.

5. Финансовые операции: таблица сопоставления дебета и кредита; регистрация подсчета потерь; экономические расчеты и т. д.

Очень редко для заключения о качестве данные используются в том виде, в каком они были получены. Это бывает только в случаях, когда возможно прямое сравнение измеренных данных со стандартом. Чаще же при анализе данных проводятся различные операции: находят среднее значение и стандартное отклонение, оценивают разброс данных и т. д.

Решение той или иной проблемы с помощью рассматриваемых методов обычно производится по следующей схеме.

1. Оценка отклонений параметров от установленной нормы. Выполняется часто с помощью контрольных карт и гистограмм.

2. Оценка факторов, явившихся причиной возникновения проблемы. Проводят расслоение (стратификацию) по зависимостям между видами брака (дефектами) и влияющими факторами и с помощью диаграммы разброса исследуют тесноту взаимосвязей, применяют также причинно‑следственную диаграмму.

3. Определение важнейших факторов, явившихся причиной отклонений параметров. Используют диаграмму Парето.

4. Разработка мероприятий по устранению проблемы.

5. После внедрения мероприятий – оценка их эффективности с помощью контрольных карт, гистограмм, диаграмм Парето.

В случае необходимости цикл повторяют до тех пор, пока проблема не будет решена.

Регистрацию результатов наблюдений выполняют часто с помощью графиков, контрольных листков и контрольных карт.

Рассмотрим суть и методику применения указанных простых методов контроля качества.

Контрольный листок

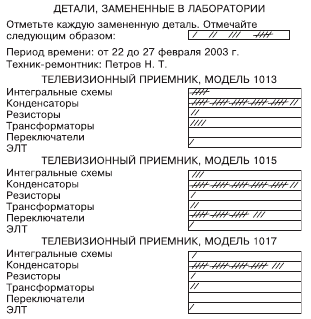

Контрольный листок используется как для регистрации опытных данных, так и для предварительной их систематизации. Имеются сотни различных видов контрольных листков. Чаще всего они оформляются в виде таблицы или графика. На рис. 4.16 приведен контрольный листок, который был разработан для поиска причин низкой надежности телевизоров трех моделей одной фирмы. Листки заполняли техники‑ремонтники гарантийной мастерской, которые занимались непосредственно ремонтом этих телевизоров. Каждый листок заполнял один ремонтник в течение недели. Контрольный листок содержит краткую, но ясную инструкцию по методике его заполнения. Выбор объектов и условий измерений обеспечил их достоверность. Визуальный анализ этих контрольных листков показывает, что основной причиной низкой надежности всех трех моделей является плохое качество конденсаторов. В модели 1017 имеются проблемы и с работой переключателей.

На рис. 4.17 показана удобная для заполнения и анализа форма контрольного листка для учета изменения параметра процесса. Полученный график позволяет не только зафиксировать информацию о процессе, но и выявить тенденцию изменения изучаемого параметра во времени.

Рис. 4.16. Контрольный листок учета выхода из строя компонентов телевизоров [16]

Контрольный листок может фиксировать как количественные, так и качественные характеристики процесса (место выявленных дефектов на изделии, виды отказов и др.) [16].

Необходимо тщательно спланировать сбор данных, чтобы избежать ошибок, которые могут исказить представление об изучаемом процессе. Возможны следующие

Рис. 4.17. Контрольный листок учета изменений одного из условий технологического процесса

ошибки: недостаточная точность измерений из‑за несовершенства средств или методов измерений, из‑за плохой информированности сборщиков данных, их низкой квалификации или их заинтересованности в искажении результатов; совмещение измерений, относящихся к разным условиям протекания процесса; влияние процесса измерений на изучаемый процесс. Чтобы избежать этих ошибок, нужно соблюдать следующие правила.

1. Необходимо установить суть изучаемой проблемы и поставить вопросы, нуждающиеся в разрешении.

2. Следует разработать форму контрольного листка, позволяющую с минимальными затратами времени и средств получить достоверную информацию о процессе.

3. Необходимо разработать методику измерений, исключающую получение данных, не учитывающих важные условия протекания процесса. Например, измерения следует производить на одном виде оборудования при использовании определенной оснастки, с указанием режимов процесса, исполнителя, времени и места протекания процесса. Это позволит в дальнейшем учесть влияние этих факторов на процесс.

4. Необходимо выбрать сборщика данных, непосредственно имеющего информацию о процессе в качестве оператора, наладчика или контролера, не заинтересованного в ее искажении, обладающего квалификацией для получения достоверных данных.

5. Со сборщиками данных следует провести инструктаж о методике измерений или обучить их.

6. Средства и методы измерений должны обеспечивать требуемую точность измерений.

7. Следует выполнить аудит процесса сбора данных, оценить его результаты, при необходимости откорректировать методику сбора данных.

Гистограмма

Этот распространенный инструмент контроля качества используется для предварительной оценки дифференциального закона распределения изучаемой случайной величины, однородности экспериментальных данных, сравнения разброса данных с допустимым, природы и точности изучаемого процесса.

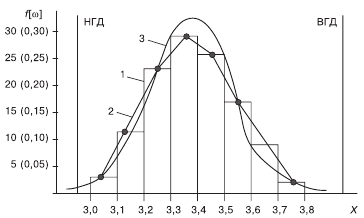

Гистограмма – это столбчатый график 1(рис. 4.18), позволяющий наглядно представить характер распределения случайных величин в выборке. Для этой же цели используют и полигон 2(см. рис. 4.18) – ломаную линию, соединяющую середины столбцов гистограммы.

Рис. 4.18. Гистограмма (1),полигон (эмпирическая кривая распределения) (2)и теоретическая кривая распределения (3)значений размера детали

Гистограмма как метод представления статистических данных была предложена французским математиком А. Гэри в 1833 году. Он предложил использовать столбцовый график для анализа данных о преступности. Работа А. Гэри принесла ему медаль Французской академии, а его гистограммы стали стандартным инструментом для анализа и представления данных.

Построение гистограммы производится следующим образом.

Составляется план исследования, выполняются измерения, и результаты заносят в таблицу. Результаты могут быть представлены в виде фактических измеренных значений либо в виде отклонений от номинального значения. В полученной выборке находят максимальное Хmахи минимальное Хminзначения и их разницу R= Хmах –Хminразбивают на z равных интервалов. Обычно

,где N– объем выборки. Представительной считается выборка при N= 35 – 200. Часто N= 100. Как правило, z= 7‑11. Длина интервала l = R/z должна быть больше цены деления шкалы измерительного устройства, которым выполнялись измерения.

Подсчитывают частоты fi(абсолютное число наблюдений) и частости

(относительное число наблюдений) для каждого интервала. Составляется таблица распределения и строится его графическое изображение с помощью гистограммы или полигона в координатах fi – xiили ωi – xi,где xi– середина или граница i‑го интервала. В каждый интервал включаются наблюдения, лежащие в пределах от нижней границы интервала до верхней. Частоты значений, попавших на границы между интервалами, поровну распределяются между соседними интервалами. Для этого значения, попавшие на нижнюю границу, относят к предшествующему интервалу, значения, попавшие на верхнюю границу, – к последующему интервалу. Масштаб графиков по оси абсцисс выбирается произвольным, а по оси ординат рекомендуется такой, чтобы высота максимальной ординаты относилась к ширине основания кривой как 5:8.

Имея таблицу распределения, выборочные Xи S2 для общей выборки можно рассчитать по формулам:

Здесь Хi– среднее значение i‑го интервала.

Расчеты значительно упрощаются, если использовать начало отсчета x0 [15, 17].

С помощью гистограммы (полигона) можно установить теоретический закон распределения, которому в наилучшей степени соответствует эмпирическое распределение данного фактора, найти параметры этого теоретического распределения [18].

Зная X, S,закон распределения характеристики технологического процесса, можно оценить точность технологического процесса по данному параметру (см. п. 3.1.3). Методика анализа процесса по показателю Cp (индексу воспроизводимости) рассмотрена также в [13].

Основным достоинством гистограммы является то, что анализ ее формы и расположения относительно границ поля допуска дает много информации об изучаемом процессе без выполнения расчетов. Для получения такой информации из исходных данных необходимо выполнить достаточно сложные расчеты. Гистограмма позволяет оперативно выполнить предварительный анализ процесса (выборки) исполнителю первой линии (оператору, контролеру и др.) без математической обработки результатов измерений.

Например, как видно на приведенном выше рисунке (см. рис. 4.18), гистограмма смещена относительно номинального размера к нижней границе допуска, в области которой вероятен брак. Оператор для предотвращения брака должен прежде всего отрегулировать настройку станка для совмещения Xи середины поля допуска. Возможно, что этого окажется недостаточно для исключения брака. Тогда потребуется повысить жесткость технологической системы, стойкость инструмента и уменьшить разброс размеров.

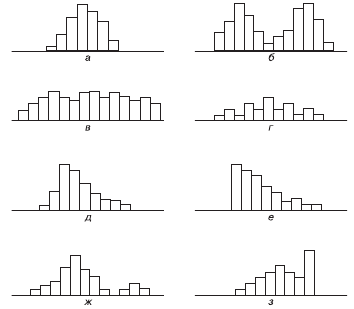

Рассмотрим наиболее распространенные формы гистограмм (рис. 4.19) и попытаемся их связать с особенностями процесса (выборки, по которой построена гистограмма).

Рис. 4.19. Основные типы гистограмм

Колоколообразное распределение(см. рис. 4.19, а)– симметричная форма с максимумом примерно в середине интервала изменения изучаемого параметра. Характерна для распределения параметра по нормальному закону, при равномерном влиянии на него различных факторов. Отклонения от колоколообразной формы могут указывать на наличие доминирующих факторов или нарушений методики сбора данных (например, включения в выборку данных, полученных в других условиях).

Распределение с двумя пиками (двухвершинное)(см. рис. 4.19, б)характерно для выборки, объединяющей результаты двух процессов или условий работы. Например, если анализируются результаты измерений размеров деталей после обработки, такая гистограмма будет иметь место, если в одну выборку объединены измерения деталей при разных настройках инструмента или при использовании разных инструментов либо станков. Использование различных схем стратификации для выделения различных процессов или условий – один из методов дальнейшего анализа таких данных.

Распределение типа плато(см. рис. 4.19, в)имеет место для тех же условий, что и предыдущая гистограмма. Особенностью данной выборки является то, что в ней объединено несколько распределений, в которых средние значения незначительно отличаются между собой. Целесообразно построить диаграмму потоков, выполнить анализ последовательно выполняемых операций, применить стандартные процедуры реализации операций. Это уменьшит вариабельность условий процессов и их результатов. Полезно также применение метода стратификации (расслоения) данных.

Распределение гребенчатого типа(см. рис. 4.19, г)– регулярно чередующиеся высокие и низкие значения. Этот тип обычно указывает на ошибки измерений, на ошибки в способе группировки данных при построении гистограммы или на систематическую погрешность в способе округления данных. Менее вероятна альтернатива того, что это один из вариантов распределения типа плато.

Проанализируйте процедуры сбора данных и построения гистограммы, прежде чем рассматривать возможные характеристики процесса, которые могли бы вызывать такую структуру.

Скошенное распределение(см. рис. 4.19, д)имеет асимметричную форму с пиком, расположенным не в центре данных, и с «хвостами» распределения, которые резко спадают с одной стороны, и мягко – с другой. Иллюстрация на рисунке называется положительно скошенным распределением, потому что длинный «хвост» простирается вправо к уменьшающимся значениям. Отрицательно скошенное распределение имело бы длинный «хвост», простирающийся влево к уменьшающимся значениям.

Такая форма гистограммы указывает на отличие распределения изучаемого параметра от нормального. Оно может быть вызвано:

• преобладающим влиянием какого‑либо фактора на разброс значений параметра. Например, при механической обработке это может быть влияние точности заготовок или оснастки на точность обработанных деталей;

• невозможностью получения значений больше или меньше определенной величины. Это имеет место для параметров с односторонним допуском (например, для показателей точности взаимного расположения поверхностей – биения, неперпендикулярности и др.), для параметров, у которых существуют практические ограничения их значений (например, значения времени или числа измерений не могут быть меньше нуля).

Такие распределения возможны, так как обусловлены природой получения выборок. Следует обратить внимание на возможность уменьшения длины «хвоста», так как он увеличивает вариабельность процесса.

Усеченное распределение(см. рис. 4.19, е) имеет асимметричную форму, при которой пик находится на краю или вблизи от края данных, а распределение с одной стороны обрывается очень резко и имеет плавный «хвост» с другой стороны. Иллюстрация на рисунке показывает усечение с левой стороны с положительно скошенным «хвостом». Конечно, можно также столкнуться с усечением справа с отрицательно скошенным «хвостом». Усеченные распределения – это часто гладкие, колоколообразные распределения, у которых посредством некоторой внешней силы (отбраковка, 100 %‑ный контроль или перепроверка) часть распределения изъята или усечена. Обратите внимание, что усилия по усечению добавляют стоимость и, следовательно, это хорошие кандидаты на устранение.

Распределение с изолированным пиком(см. рис. 4.19, ж) имеет небольшую, отдельную группу данных в дополнение к основному распределению. Как и распределение с двумя пиками, эта структура представляет собой некоторую комбинацию и предполагает, что работают два различных процесса. Однако маленький размер второго пика указывает на ненормальность, на что‑то, что не происходит часто или регулярно.

Посмотрите внимательно на условия, сопутствующие данным в маленьком пике: нельзя ли обособить конкретное время, оборудование, источник входных материалов, процедуру, оператора и т. д. Такие маленькие изолированные пики в сочетании с усеченным распределением могут быть следствием отсутствия достаточной эффективности отбраковки дефектных изделий. Возможно, что маленький пик представляет ошибки в измерениях или переписывании данных. Перепроверьте измерения и вычисления.

Распределение с пиком на краю(см. рис. 4.19, з) имеет большой пик, присоединенный к гладкому в остальном распределению. Такая форма существует тогда, когда протяженный «хвост» гладкого распределения был обрезан и собран в одну‑единственную категорию на краю диапазона данных. Кроме того, это указывает на неаккуратную запись данных (например, значения за пределами «приемлемого» диапазона записываются как всего лишь лежащие вне диапазона).

Диаграмма разброса

Диаграмма разброса позволяет без математической обработки экспериментальных данных о значениях двух переменных на основе графического представления этих данных оценить характер и тесноту связи между ними. Это дает возможность линейному персоналу контролировать ход процесса, а технологам и менеджерам – управлять им.

Этими двумя переменными могут быть:

• характеристика качества процесса и фактор, влияющий на ход процесса;

• две различные характеристики качества;

• два фактора, влияющие на одну характеристику качества.

Рассмотрим примеры использования диаграмм разброса в указанных случаях [15].

К примерам применения диаграммы разброса для анализа зависимости между причинным фактором и характеристикой (следствием) относятся диаграммы для анализа зависимости суммы, на которую заключены контракты, от числа поездок бизнесмена с целью заключения контрактов (планирование эффективных поездок); процента брака от процента невыхода на работу операторов (контроль персонала); числа поданных предложений от числа циклов (от времени) обучения персонала (планирование обучения); расхода сырья на единицу готовой продукции от степени чистоты сырья (стандарты на сырье); выхода реакции от температуры реакции; толщины плакировки от плотности тока; степени деформации от скорости формовки (контроль процессов); размера принятого заказа от числа дней, за которое производится обработка рекламаций (инструкции по ведению торговых операций, инструкции по обработке рекламаций) и т. д.

При наличии корреляционной зависимости причинный фактор оказывает очень большое влияние на характеристику, поэтому, удерживая этот фактор под контролем, можно достичь стабильности характеристики. Можно также определить уровень контроля, необходимый для требуемого показателя качества.

Примерами применения диаграммы разброса для анализа зависимости между двумя причинными факторами могут служить диаграммы для анализа зависимости между содержанием рекламаций и руководством по эксплуатации изделия (движение за отсутствие рекламаций); между циклами закалки отожженной стали и газовым составом атмосферы (контроль процесса); между числом курсов обучения оператора и степенью его мастерства (планирование обучения и подготовки кадров) и т. д.

При наличии корреляционной зависимости между отдельными факторами значительно облегчается контроль процесса с технологической, временной и экономической точек зрения.

Применение диаграммы разброса для анализа зависимости между двумя характеристиками (результатами) можно видеть на таких примерах, как анализ зависимости между объемом производства и себестоимостью изделия; между прочностью на растяжение стальной пластины и ее прочностью на изгиб; между размерами комплектующих деталей и размерами изделий, смонтированных из этих деталей; между прямыми и косвенными затратами, составляющими себестоимость изделия; между толщиной стального листа и устойчивостью к изгибам и т. д.

При наличии корреляционной зависимости можно осуществлять контроль только одной (любой) из двух характеристик.

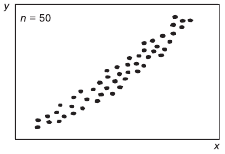

Построение диаграммы разброса (поля корреляции) производят следующим образом.

1. Планируют и выполняют эксперимент, при котором реализуется взаимосвязь y= f(x), либо производят сбор данных о работе организации, об изменениях в обществе и т. п., в которых выявляется взаимосвязь y= f(x). Первый путь получения данных характерен для технических (конструкторских или технологических) задач, второй путь – для организационных и социальных задач. Желательно получить не менее 25–30 пар данных, которые заносят в таблицу. Таблица имеет три графы: номер опыта (или детали), значения уи х.

2. Оценивают однородность экспериментальных данных с помощью критериев Груббса или Ирвина [18]. Резко выделяющиеся результаты, не принадлежащие данной выборке, исключают попарно.

3. Находят максимальные и минимальные значения xи у. Выбирают масштабы по оси ординат (у)и оси абсцисс (x)так, чтобы изменение факторов по этим осям имело место на участках примерно одинаковой длины. Тогда диаграмму будет легче читать. На каждой оси нужно иметь 3‑10 градаций. Желательно использовать целые числа.

4. Для каждой пары значений yi – xiна графике получают точку как пересечение соответствующих ординаты и абсциссы. Если в разных наблюдениях получены одинаковые значения вокруг точки, рисуют столько концентричных кружков, сколько этих значений минус одно, либо наносят все точки рядом, либо рядом с точкой указывают общее число одинаковых значений.

5. На диаграмме или рядом с ней указывают время и условия ее построения (общее число наблюдений, Ф. И. О. оператора, собравшего данные, средства измерений, цена деления каждого из них и др.).

6. Для построения эмпирической линии регрессии диапазон изменения x(или у)разбирают на 3–5 равных частей. Внутри каждой зоны для попавших в нее точек находят xiи yi (j– номер зоны). Наносят эти точки на диаграмму (на рис. 4.20 они обозначены треугольниками) и соединяют между собой. Полученная ломаная более наглядно иллюстрирует вид зависимости y= f(x).

Эмпирическую линию регрессии строят обычно на этапе обработки опытных данных, но даже само расположение точек диаграммы рассеяния в факторном пространстве (y – x)без построения этой линии позволяет предварительно оценить вид и тесноту взаимосвязи y= f(x).

Рис. 4.20. Диаграмма разброса Fpr = f(ET) при зубофрезеровании цилиндрических шестерен; Fpr – погрешность направления зубьев, ET – биение опорного торца заготовки

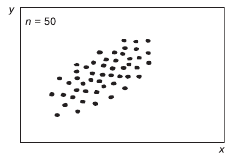

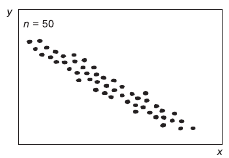

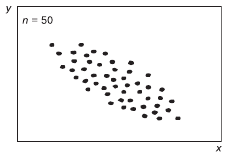

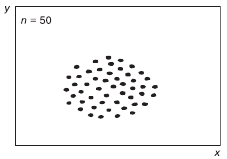

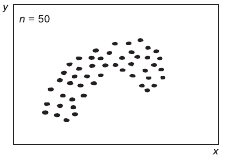

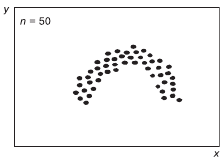

Взаимосвязь двух факторов может быть линейной (рис. 4.21‑4.24) или нелинейной (рис. 4.26, 4.27), прямой (см. рис. 4.21, 4.22) или обратной (см. рис. 4.23, 4.24), тесной (см. рис. 4.21, 4.23, 4.27) или слабой (легкой) (см. рис. 4.22, 4.24, 4.26) или вообще отсутствовать (рис. 4.25).

Рис. 4.21. Прямая корреляция

Рис. 4.22. Легкая прямая корреляция

Рис. 4.23. Обратная (отрицательная) корреляция

Рис. 4.24. Легкая обратная корреляция

Рис. 4.25. Отсутствие корреляции

Рис. 4.26. Легкая криволинейная корреляция

Рис. 4.27. Криволинейная корреляция

Для линейной зависимости, как известно, характерно прямо пропорциональное изменение yпри изменении x,которое может быть описано уравнением прямой линии:

у= а + bx. (4.3)

Линейная зависимость является прямой, если имеет место увеличение значений yпри увеличении значений х. Если с ростом xзначения yуменьшаются – зависимость между ними обратная.

Если имеет место закономерное изменение положения точек на диаграмме рассеяния, когда с изменением xпроисходит линейное или нелинейное изменение y, значит, существует взаимосвязь между yи x. Если такого изменения положения точек нет (см. рис. 4.25), значит, связь между yи xотсутствует. При наличии связи малый разброс точек относительно их воображаемой средней линии свидетельствует о тесной связи yс x, большой разброс точек – о слабой (легкой) связи yс x.

После качественного анализа зависимости y= f(x) по форме и расположению диаграммы рассеяния выполняют количественный анализ этой зависимости. При этом часто используют такие методы, как метод медиан [15, 19], метод сравнения графиков изменения значений yи xво времени или контрольных карт для этих значений [15], оценка временного лага взаимосвязи переменных [4], методы корреляционно‑регрессионного анализа [18, 19].

Первые два из перечисленных методов предназначены для оценки наличия и характера взаимосвязи (корреляции) между yи x. Достоинство этих методов – отсутствие сложных расчетов. Рекомендуются при обработке результатов непосредственно на рабочем месте, где производились измерения. Методы реализуются путем подсчета точек в определенных зонах диаграммы рассеяния или контрольной карты, их суммирования и сравнения полученных значений с табличными. Методы не дают количественной оценки степени тесноты связи yи x.

Третий метод используется для определения периодов времени, когда между двумя характеристиками качества существует наиболее тесная взаимосвязь. Для этого строятся и анализируются диаграммы разброса между значениями yi – xi со сдвигом во времени. Сначала строятся диаграммы между значениями yi – xi, затем y.– xi, затем y. +2 – x.и т. д. Здесь i– период времени, в который измерялись значения yи x.Это могут быть час, день, месяц и т. п.

Наиболее объективную, количественную оценку степени тесноты и характера взаимосвязи между значениями изучаемых параметров yи xможно получить при использовании методов корреляционно‑регрессионного анализа (КРА). Достоинством этих методов является также то, что достоверность их результатов поддается оценке.

Степень тесноты линейной взаимосвязи между двумя факторами оценивается с помощью коэффициента парной корреляци:

где у, х– средние арифметические значения у.и х.в данной выборке, i– номер опыта, Sy, Sx – их средние квадратические (стандартные) отклонения, n– объем выборки (часто n= 30 – 100).

Достоверность ryx оценивается обычно с помощью критерия Стьюдента [18]. Значения ryx находятся в интервале от ‑1 до +1. Если они достоверны, то есть существенно отличаются от 0, значит, между исследуемыми факторами имеется линейная корреляционная зависимость. В противном случае эта зависимость отсутствует либо является существенно нелинейной. Если ryx равен +1 или ‑1, что встречается крайне редко, между исследуемыми факторами существует функциональная взаимосвязь. Знак ryx говорит о прямом (+) или обратном (‑) характере взаимосвязи между исследуемыми факторами.

Степень тесноты нелинейной взаимосвязи оценивается с помощью корреляционного отношения п [19].

При наличии достоверной взаимосвязи yс xследует найти ее математическое описание (модель). При этом часто используют полиномы различной степени. Линейную взаимосвязь описывают полиномом первой степени (4.3), нелинейную – полиномами более высоких степеней. Адекватность уравнения регрессии опытным данным обычно оценивается с помощью F‑критерия Фишера [18].

Зависимость (4.3) может быть записана в виде

Зависимость y= f(x)может быть использована для решения оптимизационной или интерполяционной задачи. В первом случае по допустимому (оптимальному) значению yустанавливают допустимое значение x.Во втором случае определяют значения yпри изменении значений x.Необходимо отметить, что зависимость y= f(x),установленная на основе экспериментальных данных, справедлива лишь для условий, в которых эти данные были получены, в том числе для имевших место интервалов изменения yи x.

Дата добавления: 2015-12-29; просмотров: 5533;