Последовательность проведения FMEA

Организация и содержание работ при проведении FMEA рассмотрены в [5‑12]. В ГОСТ Р 51814.2‑2001 [12] обобщен современный опыт применения FMEA, и его рекомендации положены в основу данного раздела.

Для выполнения FMEA создается FMEA‑команда, состав которой определяется видом FMEA. При FMEA конструкции (DFMEA1) в команду обычно входят конструктор (разработчик изучаемой конструкции), технологи по механообработке и сборке, испытатель, представители служб маркетинга, сервиса, УК. При FMEA процесса (PFMEA2) в команду обычно входят технолог (разработчик изучаемого процесса), конструктор, представители служб сервиса, организации производства, управления качеством (УК).

FMEA‑команда (межфункциональная команда) представляет собой временный коллектив из разных специалистов, созданный специально для цели анализа и доработки конструкции и/или процесса изготовления данного технического объекта. При необходимости в состав FMEA‑команды могут приглашаться опытные специалисты из других организаций.

В своей работе FMEA‑команды применяют метод «мозгового штурма»; рекомендуемое время работы – 3–6 часов в день. Для эффективной работы все члены FMEA‑команды должны иметь практический опыт и высокий профессиональный уровень. Этот опыт предполагает для каждого члена команды значительную работу в прошлом с аналогичными техническими объектами.

Рекомендуемое число участников FMEA‑команды – 4–8 человек. Полный состав участников FMEA‑команды для работы с данным техническим объектом должен быть неизменным, однако в отдельные дни в работе FMEA‑команды может принимать участие неполный ее состав, что определяется целесообразностью присутствия тех или иных специалистов при рассмотрении текущего вопроса.

Рекомендуется, чтобы члены DFMEA‑команды в совокупности имели практический опыт в следующих областях деятельности:

• конструирование аналогичных технических объектов, различные конструкторские решения;

• процессы производства компонентов и их сборка;

1 DFMEA – Potential failure mode and effects analysis in design (Design FMEA).

2 PFMEA – Potential failure mode and effects analysis in manufacturing and assembly processes (Processes FMEA).

• технология контроля в ходе изготовления;

• техническое обслуживание и ремонт;

• испытания;

• анализ поведения аналогичных технических объектов в эксплуатации.

Рекомендуется, чтобы члены PFMEA‑команды в совокупности имели практический опыт в следующих областях деятельности:

• конструирование аналогичных технических объектов;

• процессы производства компонентов и их сборка;

• технология контроля в ходе изготовления;

• анализ соответствующих технологических процессов, возможные альтернативные технологические процессы;

• анализ частоты дефектов и контроля работы соответствующего оборудования и персонала.

ПРИМЕЧАНИЕ

При необходимости в состав FMEA‑команд привлекаются также специалисты с практическим опытом в других областях деятельности.

В случае, когда этапы проектирования конструкции и процессов производства данного технического объекта разделять нецелесообразно, формируют общую FMEA‑команду. Члены этой команды в совокупности должны иметь практический опыт во всех областях деятельности, перечисленных выше.

В случае, когда для данного технического объекта отдельно формируют DFMEA‑команду и PFMEA‑команду, рекомендуется в их состав включать одних и тех же физических лиц следующих специальностей: конструктор, технолог, сборщик, испытатель, контролер.

В команде должен быть определен ведущий, которым может быть любой из членов команды, признаваемый остальными как лидер в рассматриваемых вопросах.

Профессионально ответственным в DFMEA‑команде является конструктор, а в PFMEA‑команде – технолог.

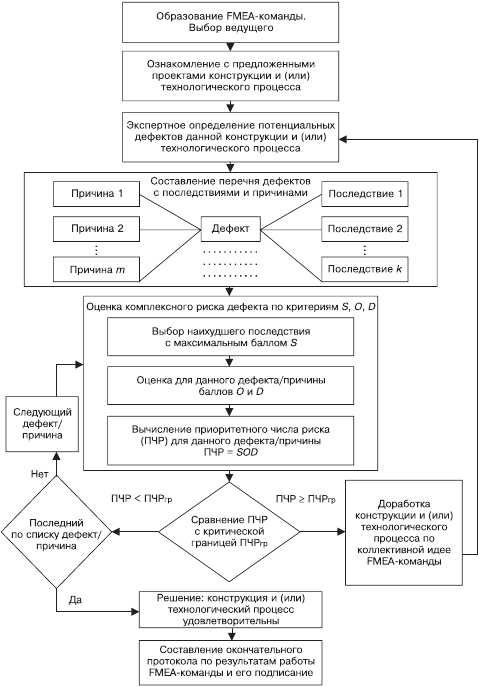

Алгоритм работы FMEA‑команды представлен на рис. 4.14 [12].

Планирование FMEA осуществляют по п. 5.3 ГОСТ 27.310.

План проведения FMEA должен устанавливать:

• стадии жизненного цикла объекта и соответствующие им этапы видов работ, на которых проводят анализ (в дальнейшем – этапы анализа, или этапы);

• виды и методы анализа на каждом этапе со ссылками на соответствующие нормативные документы и методики. При отсутствии необходимых документов план должен предусматривать разработку соответствующих методик FMEA рассматриваемого объекта;

• уровни разукрупнения объекта, начиная с которого (до которого) проводят анализ на каждом этапе;

• сроки проведения анализа на каждом этапе, распределение ответственности за его проведение и реализацию результатов, сроки, формы и правила отчетности по результатам анализа;

• порядок контроля над проведением и реализацией результатов анализа со стороны руководства организации‑разработчика и заказчика (потребителя).

Рис. 4.14. Алгоритм работы FMEA‑команды

Анализ начинают с возможно более ранних этапов разработки объекта и систематически повторяют на последующих этапах по мере отработки конструкции и технологии изготовления объекта, накопления исходных данных для анализа. При проведении FMEA на последующих этапах разработки должна быть предусмотрена проверка полноты реализации и эффективности мероприятий по доработкам, рекомендованных на предыдущих этапах.

На всех этапах анализ начинают с проведения FMEA объекта, по результатам которого принимают решения о необходимости углубленного количественного анализа и оценки критичности отдельных видов отказов.

Для обеспечения полноты и объективности анализа возможные виды отказов составных частей и объекта в целом при FMEA целесообразно первоначально устанавливать на основе существующих для объекта данного вида классификаторов отказов и неисправностей, дополняя их при необходимости видами отказов, специфичными для рассматриваемого объекта.

Рассмотрим основные этапы FMEA в соответствии с приведенным выше рисунком (см. рис. 4.14).

Ознакомление с предложенными проектами конструкции и/или технологического процесса.

Ведущий FMEA‑команды представляет для ознакомления членам своей команды комплект документов по предложенному проекту конструкции или (и) проекту технологического процесса.

Дата добавления: 2015-12-29; просмотров: 2434;