Распространение и эффективность FMEA

В мире накоплен примерно 25‑летний опыт разработки и успешного применения FMEA. На русском языке информация об этом методе впервые опубликована в [6, 7]. В настоящее время основные положения этого метода отражены в военном стандарте США MIL STD‑1692A; германском стандарте немецкой ассоциации автопроизводителей VDA 6.1; российском стандарте ГОСТ Р 51814.2‑2001. Наиболее широко методология FMEA распространена в автомобилестроении. Первый вариант международного стандарта автопроизводителей QS‑9000 содержал в числе других приложений методику FMEA [8]. Последняя версия [13] этого стандарта не содержит прямых ссылок на указанные приложения, но требования к их применению сохраняются. По состоянию на начало 2000 года более 13 тыс. поставщиков автомобильной промышленности во всем мире подтвердили соответствие СМК требованиям QS‑9000 и более 20 тыс. – требованиям VDA6.1 [14]. Опыт преуспевающих предприятий мира показывает, что успешно решить проблемы разработки и постановки продукции на производство можно только силами группы разнородных специалистов – межфункциональной FMEA‑команды, которая работает по специальной методике. По оценке журнала Quality Progress, сегодня в развитых странах не менее 80 % разработок технических изделий и технологий их производства проводится с применением FMEA‑методологии [10].

Может показаться, что работа FMEA‑команды – это лишь модная «накрутка» на годами проверенный, традиционный подход к проектированию. «Зачем все это? – спросит скептик. – Ведь существует же сегодня, например, согласование на технологичность при разработке конструкции. И другие виды согласования также есть. Нужны просто очень грамотные специалисты».

Однако, как показывает опыт, именно работа командой дает качественно другой результат. Неоднократно приходилось наблюдать, когда очень опытные специалисты различных специализаций садятся вместе за рабочий стол и работают в одной FMEA‑команде, сообщая друг другу очень много новой информации. И все это учитывается сразу, а не потом, поэтому и получается сразу вполне удовлетворительная конструкция и соответствующая технология.

Работа FMEA‑команды дает несколько эффектов. Во‑первых, идет интенсивный обмен информацией, то есть взаимообучение и повышение квалификации членов команды в смежных областях. Во‑вторых, при работе команд часто рождаются новые технические идеи, патенты. В‑третьих, в результате время проектирования сокращается, если, конечно, окончанием проектирования считать вполне доработанные конструкцию и технологию. В‑четвертых, суммарные затраты с учетом необходимых изменений и потерь после запуска в производство резко сокращаются. В‑пятых, потребитель не будет ждать год, пока запущенное в производство «сырое изделие» будет «доведено до ума» и его можно будет покупать; а репутация у потребителя – наверняка важнее всего остального.

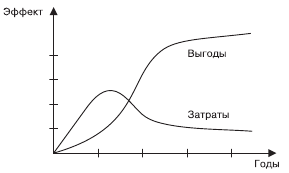

Однако не нужно думать, что стоит выпустить приказ генерального директора о внедрении FMEA – и все проблемы с проектированием исчезнут. Как показывает опыт зарубежных фирм, освоение этого метода требует нескольких месяцев, а реальная отдача начинается через 1–1,5 года после начала его освоения. Зато потом предприятие имеет постоянную и устойчивую выгоду от использования этого метода. [9]

На рис. 4.15 приведено типовое соотношение затрат и выгод от применения FMEA‑методологии [10]. Здесь учтены затраты на обучение и дополнительное время работы высококвалифицированных специалистов в FMEA‑командах. В странах СНГ эти затраты существенно ниже, поэтому эффект должен быть еще большим.

Рис. 4.15. Соотношение затрат и выгод от применения FMEA‑методологии

FMEA позволяет эффективно влиять на качество и безопасность объектов на стадии проектирования путем выявления потенциальных отказов с высокой критичностью. Достаточно простая методология FMEA дает возможность привлекать к процессу анализа специалистов разного профиля, что облегчает всесторонний охват проблемы и улучшает информационный обмен между службами предприятия.

Проведение FMEA предотвращает появление катастрофических отказов и уточняет возможные пути протекания нарушений. Самый главный эффект от применения FMEA – сокращение потерь, обусловленных низким качеством, за счет предотвращения отказов (дефектов, несоответствий) на ранних стадиях проектирования.

FMEA отражает современную тенденцию к постепенному переходу от формальных статистико‑вероятностных методов анализа надежности объектов к инженерным подходам обеспечения надежности.

В силу простоты и наглядности результаты FMEA выглядят для администрации предприятия‑поставщика более убедительными, нежели сложные математические модели расчета надежности, тем более основанные на недостоверных исходных данных из сомнительных источников [7].

Дата добавления: 2015-12-29; просмотров: 1665;