Расслоение, или стратификация, данных

Это один из наиболее простых, эффективных и распространенных методов выявления причин несоответствий, влияния различных факторов на показатели качества процесса. Японские кружки качества выполняют стратификацию данных в среднем до 100 раз при решении одной проблемы.

Расслоение данных заключается в разделении результатов процесса на группы, внутри которых эти результаты получены в определенных условиях протекания процесса. Например, данные о браке в цехе за какой‑то период времени могут быть рассортированы вначале по различным изделиям (фактор первого порядка). Внутри каждого изделия (детали), если финишная операция производилась на разных станках, эти данные можно рассортировать по типам станков или по заводам‑изготовителям станков одного типа (фактор второго порядка). Внутри данных о браке с данного станка сведения о браке могут быть рассортированы по сменам работы станка, операторам, обслуживающим станок, и т. д.

Данные, разделенные на группы по признаку условий их формирования, называют слоями (стратами), а сам процесс разделения на слои (страты) – расслоением (стратификацией) данных.

Расслоение данных производится часто по следующим признакам:

• оборудование (тип и форма; конструкция; срок службы; расположение, фирма‑производитель, состояние и др.);

• человеческий фактор (заказчик; оператор; рабочий, поставленный в замену; мастер; стаж работы; мужчина или женщина; квалификация и др.);

• исходные материалы (изготовитель; тип и торговая марка; партия, качество, производитель и др.);

• методы (методы операции; условия операций – температура, давление и т. д.; система сдачи продукции, метод контроля, средство измерения и др.);

• время (дата; первая или вторая половина дня; день или ночь; день недели, смена работы, время года и др.);

• изделие (тип; сорт; качество; партия, производитель и др.).

В производственных условиях часто используют метод 5М, учитывающий факторы, зависящие от человека (man), машины, оборудования (machine), материала (material), метода работы (method), способа и условий измерений (measurement). В сфере услуг используется метод 5Р, учитывающий влияние на результаты процессов служащих (people); процедур (procedures); потребителей, являющихся фактически покровителями сервиса (patrons); места, где осуществляется сервис (place); поставщиков средств сервиса (provisions).

Метод расслоения используется практически во всех областях человеческой деятельности для решения проблем материального характера. В частности, он применяется на всех этапах жизненного цикла машин. В процессе изготовления машин его применяют для анализа причин несоответствий при разработке предупреждающих и корректирующих мероприятий: при расчете стоимости изделия, когда требуется оценка прямых и косвенных расходов отдельно по изделиям и по партиям; при оценке прибыли от продажи изделий отдельно по клиентам и по изделиям; при оценке качества хранения отдельно по изделиям и по партиям и т. д. Кроме того, расслоение используется в случае применения других статистических методов: при построении причинно‑следственных диаграмм, диаграмм Парето, гистограмм и контрольных карт.

Наиболее часто используются 3 способа реализации расслоения данных.

1. Табличный.Результаты процесса, полученные в различных условиях, заносятся в отдельные части таблицы и сравниваются между собой.

2. Графический.Результаты процесса наносятся на график, в котором выделяются зоны, полученные в различных условиях. Результаты для различных условий процесса сравниваются между собой.

3. Дисперсионный анализ[18, 20]. Оценивается доля дисперсии результатов процесса, полученных в данных условиях, в общей дисперсии результатов для различных условий. Если эта доля является существенной, значит, данный фактор влияет на процесс. Метод позволяет количественно оценить степень влияния фактора на процесс.

Рассмотрим примеры применения табличного и графического методов, которые не требуют математической обработки данных и используются как исполнителями (мастерами, операторами, контролерами), так и техническими службами.

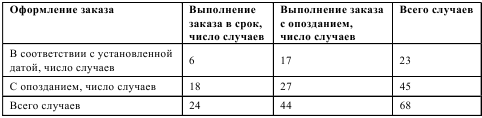

Пример 1. Анализ влияния различных факторов на ритмичность производства [15].Довольно часто бывают случаи, когда поставки по заказам, размещенным в сторонних организациях, задерживаются, сроки поставок не выполняются. В таких случаях проблема обсуждается на совещании всех имеющих к ней отношение с целью нахождения причин невыполнения сроков поставок и определения мер по устранению этих причин. Обычными предложениями в таких случаях бывают «увеличить срок выполнения заказа» или «строго соблюдать дату оформления заказа». В этом случае необходимо хорошо проанализировать данные, чтобы понять, будет ли строгое соблюдение даты оформления заказа той мерой, которая действительно решит проблему задержки выполнения заказа. Для этого разделяют случаи выполнения заказа в срок и случаи задержки выполнения заказа, с одной стороны, а также случаи строгого соблюдения даты оформления заказа и случаи запаздывания с оформлением заказа – с другой, после чего анализируют таблицу расслоения.

Если в результате анализа данных окажется, что строгое соблюдение даты оформления заказа приведет к значительному улучшению положения, как это видно из табл. 4.6, то решение проблемы можно считать найденным.

Таблица 4.6. Пример выявления источника проблемы при расслоении данных по одному фактору

Если же при расслоении данные оказываются расположенными как в табл. 4.7, результат анализа не позволяет утверждать, что строгое соблюдение даты оформления заказа окажется определяющим фактором в решении проблемы. В этом случае необходимо провести более глубокий анализ данных. Прежде всего следует провести расслоение по видам деталей, которые составляют заказ (табл. 4.8).

Таблица 4.7. Пример ситуации, когда расслоение данных по одному фактору не позволило установить источник проблемы

Таблица 4.8. Пример определения фактора, который может служить источником проблемы, при расслоении данных по другому фактору

Как видно из анализа в таблице выше (см. табл. 4.8), больше всего случаев задержки поставок относится к поставкам деталей A, В, С.По сравнению с ними число случаев задержки деталей D, E, Fнезначительно. Следует, очевидно, найти причину такой разницы в сроках поставок этих деталей.

Допустим, было выяснено, что детали A, В, Св отличие от деталей D, E, Fтребуют дополнительной поверхностной обработки. Было также выяснено, что помимо того, что процесс изготовления деталей A, В, Соказывается дольше, их поверхностная обработка выполняется, в свою очередь, по вторичному заказу другим предприятием. Кроме того, оказалось, что бывают случаи, когда не требующие поверхностной обработки детали D, E, Fтакже передаются для изготовления другому предприятию по вторичному заказу. Эти данные анализируются после составления таблицы расслоения по фактору наличия или отсутствия вторичного заказа.

Результат анализа таблицы (табл. 4.9) указывает на большое влияние наличия или отсутствия вторичного заказа на срок выполнения первичного заказа.

Таблица 4.9. Подтверждение выводов, полученных после анализа табл. 4.8

Таким образом, анализ данных по методу расслоения в этом случае приводит к выводу, что для окончательного решения проблемы должны быть намечены следующие меры.

1. Не допускать вторичных заказов, которые делаются без предварительной договоренности с предприятием‑заказчиком.

2. Скорректировать объем заказа так, чтобы он был по силам предприятию, на котором размещается заказ, и не побуждал его делать вторичные заказы на стороне.

3. Информацию о планировании размещения заказа на детали, требующие поверхностной обработки, доводить до предприятия, на котором размещается заказ, заранее.

4. Помочь предприятию, на котором размещается заказ, освоить принципы ведения дел с предприятиями, на которых размещаются вторичные заказы.

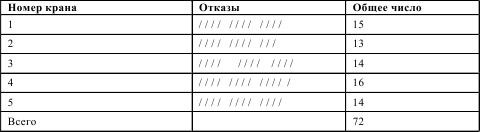

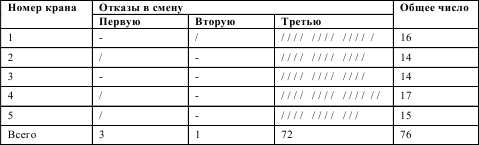

Пример 2. Применение контрольных листков для выявления причин простоя [21].На верфях одной компании часто выходили из строя и простаивали большие краны. Основной причиной выхода из строя кранов являлась поломка их компьютеров. Вначале было решено определить, какой из пяти кранов наиболее часто выходит из строя. Были проанализированы отчеты о ремонтах крановых компьютеров за последние 4 месяца, и составили контрольный листок (табл. 4.10). Оказалось, что число простоев по этой причине у всех кранов было почти одинаковым. Затем было выполнено расслоение данных по фактору «смена работы» (табл. 4.11). Выяснилось, что подавляющее число сбоев в компьютерах приходится на третью смену. Дополнительный анализ позволил установить, что компания, снабжающая верфь электроэнергией, в ночное время обычно осуществляет ремонт и проверку своего оборудования. Именно это и оказалось истинной причиной сбоев в компьютерах. Было принято решение обеспечить компьютеры надежными источниками питания.

Таблица 4.10. Пример контрольного листка для расслоения данных по частоте отказов

Таблица 4.11. Пример контрольного листка для расслоения данных по работе в первую, вторую или третью смены

Пример 3. Применение карт хода процесса для выявления причин брака [22].

Большая часть брака в цеху была вызвана несоблюдением требований к диаметру отверстий в блоке цилиндров. Поскольку недавно уволился опытный оператор, обслуживавший расточной станок, было решено оценить влияние квалификации операторов на уровень брака. По данным о ежедневном уровне брака за несколько месяцев на операции расточки отверстий блока цилиндров была построена кривая уровня брака (рис. 4.28), на которую затем нанесли информацию о том, какой из операторов A, В, С, D, Евыполнял работу в это время.

Рис. 4.28. Кривая уровня брака на операции расточки отверстий блока цилиндров

Анализ совершенно определенно показал, что, несмотря на то что уровень брака действительно варьировался, эти изменения никак не были связаны со сменой операторов. Оператор A,например, в начале своей работы имел низкий уровень брака, но чем больше он работал, тем этот уровень становился выше. Если высокий уровень брака был вызван потерей квалификации, то приходится только удивляться. У оператора Dв начале работы был высокий уровень брака, затем он понизился, снова вырос и снова понизился. У оператора же Eвсе происходило с точностью до наоборот.

Дополнительный анализ показал, что на точность отверстий при расточке большое влияние оказывает качество сменных вкладышей в опоре расточной оправки. Когда на кривую уровня брака были нанесены данные о типе используемых в данное время вкладышей (X, Y),стало очевидным, что применение вкладышей типа Xявляется основной причиной брака на данной операции. Было принято решение отказаться от них. Брак на операции уменьшился на 70 %.

4.3.6. Графики [15]

Графическое представление опытных данных придает наглядность и облегчает понимание закономерностей, которые эти данные отражают. Рассмотрим наиболее часто используемые виды графиков.

График в виде ломаной линии.Это наиболее распространенный вид графиков. Он иллюстрирует зависимость фактора от дискретно изменяющегося аргумента. Таким аргументом может быть период времени (рис. 4.29), размер детали (см. рис. 4.20), номер партии (выборки), изделие, предприятие, станок и т. п. График получают, соединяя прямыми точки, которые соответствуют значениям фактора при различных значениях аргумента. Используя метод наименьших квадратов (МНК), через эти точки можно провести аппроксимирующую ее прямую или кривую (см. рис. 4.29, 6). С помощью этой прямой (кривой) можно решать задачи оптимизации или интерполяции (предсказания) значений фактора при изменении значений аргумента [18, 19, 20].

Рис. 4.29. Реальный характер изменения выручки: 1 – выручка; 2 – млн иен; 3 – финансовый год; 4 – год; 5 – реальный участок графика, характеризующий выручку; 6 – кривая, отражающая тенденцию

Карта контроля представляет собой разновидность графика, выраженного ломаной линией.

Столбчатый график.С помощью столбчатого графика представляют количественную зависимость, выражаемую высотой столбика, таких факторов, как себестоимость изделия от вида изделия, сумма потерь в результате брака от процесса, коэффициент вклада в возникновение пожара от рабочего участка, сумма выручки от магазина и т. д. Разновидности столбчатого графика – диаграмма Парето и гистограмма. При построении столбчатого графика по оси ординат откладывают количество, по оси абсцисс – факторы; каждому фактору соответствует столбик.

Пример столбчатого графика показан на рис. 4.30. С помощью этого графика анализируются стимулы к покупке изделий. При первом взгляде на график становится ясным коэффициент вклада в решение о покупке каждого из стимулов. Столбики, выражающие стимулы, расположены на графике в порядке их частоты. Если построить кумулятивную сумму, получим диаграмму Парето.

Рис. 4.30. Стимулы к покупке изделий: 1 – число случаев; 2 – случаи; 3 – стимулы к покупке изделий; 4 – качество; 5 – снижение цены; 6 – сроки гарантии; 7 – дизайн; 8 – доставка; 9 – прочие

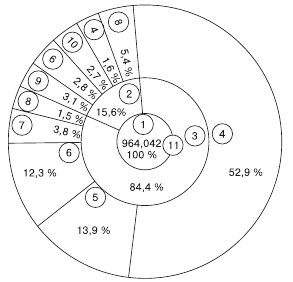

Круговой график.Круговым графиком выражают соотношение составляющих какого‑то параметра и всего параметра в целом, например: соотношение сумм выручки от продажи отдельно по видам деталей и полную сумму выручки; соотношение типов используемых стальных пластин и общее число пластин; соотношение тем работы кружков качества (отличающихся содержанием) и общее число тем; соотношение элементов, составляющих себестоимость изделия, и целое число, выражающее себестоимость, и т. д. Целое принимается за 100 % и выражается полным кругом. Составляющие выражаются в виде секторов круга и располагаются по кругу в направлении движения часовой стрелки, начиная с элемента, имеющего наибольший процент вклада и целое, в порядке уменьшения процента вклада. Последним ставится элемент «прочие». На круговом графике легко видеть сразу все составляющие и их соотношение. Пример кругового графика показан на рис. 4.31, где представлено соотношение составляющих себестоимости производства.

Рис. 4.31. Соотношение составляющих себестоимости производства: 1 – себестоимость производства; 2 – косвенные расходы; 3 – прямые расходы; 4 – стоимость сырья и материалов; 5 – выплаты по внешним заказам; 6 – расходы на зарплату; 7 – стоимость закупаемых деталей; 8 – прочие; 9 – стоимость электроэнергии; 10 – выплаты по уценке; 11 – тыс. иен

Глядя на график, можно сразу оценить соотношение составляющих себестоимости производства. Если провести расслоение по видам продукции, проанализировать расходы, включая расходы на продажу и контроль, и провести сравнение расходов по отдельным периодам, можно получить информацию, которая натолкнет на идею, способствующую снижению себестоимости производства.

Ленточный график.Ленточный график используют для наглядного представления соотношения составляющих какого‑то параметра и одновременно для выражения изменения этих составляющих с течением времени, например для графического представления соотношения составляющих суммы выручки от продажи изделий по видам изделий и их изменения по месяцам (или годам); для представления содержания анкет при ежегодном анкетировании и его изменении из года в год; для представления причин дефектов и изменения их по месяцам и т. д.

При построении ленточного графика прямоугольник графика делят на зоны пропорционально составляющим или в соответствии с количественными значениями и по длине ленты размечают участки в соответствии с соотношением составляющих по каждому фактору. Систематизируя ленточный график так, чтобы ленты располагались в последовательном временном порядке, можно оценить изменение составляющих с течением времени.

Пример ленточного графика для выражения соотношения сумм выручки от продажи изделий по отдельным видам изделий в порядке убывания их вклада в выручку и их изменения по годам показан на рис. 4.32.

Рис. 4.32. Соотношение сумм выручки от продажи по отдельным видам изделий: 1 – прочие

При взгляде на график видно, что доля выручки от продажи изделий АСиз года в год увеличивается. Что же касается изделий FH(в 1987 году их доля составляет 36,8 %) и РТ(к 1987 году их доля составляет 20,8 %), то, хотя их вес в 1987 году все еще значителен, за период с 1983 по 1987 год их общая доля в выручке уменьшилась с 75,6 до 57,6 %. Это объясняется изменением жизненного цикла изделий. Анализ графика приводит к выводу, что в связи с изменением обстановки необходимо направить усилия на разработку новых видов изделий.

«Радиационная» диаграмма.Этот график строится следующим образом: из центра круга к окружности проводятся по числу факторов прямые линии (радиусы), которые напоминают лучи, расходящиеся при радиоактивном распаде (отсюда и название графика). На эти радиусы наносят деления градуировки и откладывают значения данных. Точки, которыми обозначены отложенные значения, соединяют отрезками прямой. Таким образом, «радиационная» диаграмма представляет собой комбинацию кругового и линейного графиков. Числовые значения, относящиеся к каждому из факторов, сравнивают со стандартными значениями и значениями, достигнутыми другими фирмами. Поскольку график отличается высокой наглядностью, его используют для анализа управления предприятием, для оценки кадров, для оценки качества и т. д.

Пример «радиационной» диаграммы для анализа управления показан на рис. 4.33.

Рис. 4.33. Анализ состояния управления: 1 – процент текущей прибыли от общего капитала; 2 – процент общей прибыли от выручки; 3 – процент текущей прибыли от выручки; 4 – отношение собственного капитала к общему капиталу; 5 – процент выплат от выручки; 6 – соотношение прибыли и убытков; 7 – предельный процент прибыли; 8 – процент повышения суммы выручки за год

Анализируя график, можно в общих чертах оценить состояние управления в данной фирме. «Барометр» (стандартные значения) управления показан тонкой линией. При сравнении с ней полученного графика можно видеть, что особого внимания требуют проблемы, связанные с соотношением прибылей и убытков. Ясно также, что имеются определенные трудности с постоянными и меняющимися расходами. Если провести сравнение не только со стандартными значениями, но и с показателями предыдущего года или с показателями других фирм, можно быстро и обобщенно оценить проблемы собственной фирмы.

Диаграмма Парето

Диаграмма Парето – это способ графического представления опытных данных о результатах различных видов деятельности, процессов, облегчающий принятие решения о наиболее важных причинах получения этих результатов. Если установлены приоритеты, деятельность по улучшению результатов будет более эффективной.

В 1897 году итальянский экономист В. Парето сформулировал принцип «неправильного распределения благосостояния в обществе». Он показал, что 80 % благ контролируется 20 % людей. В 1907 году эта идея была проиллюстрирована американским экономистом М. Лоренцом с помощью кумулятивной кривой, совмещенной со столбчатым графиком (рис. 4.34). Это сочетание и называют диаграммой Парето. Было установлено, что указанное соотношение характерно для многих явлений. Например, известно, что 80 % благотворительных фондов формируется только из 20 % возможных источников [23]. На справедливость этого соотношения для обеспечения качества впервые обратил внимание известный американский специалист Дж. Джуран в 1950 году. Он установил, что подавляющее число дефектов и связанных с ними потерь чаще всего возникает из‑за небольшого

количества причин. Вначале он назвал это явление «неправильным распределением потерь из‑за низкого качества», но такое длинное название показалось ему неудачным, и он назвал это соотношение принципом Парето.

В настоящее время диаграмма Парето широко используется для решения технических, экономических, организационных проблем при проектировании, производстве и эксплуатации машин. Методика и результаты использования диаграмм Парето для решения проблем качества описаны в работах [15, 23–29] и др. К числу наиболее характерных проблем в работе предприятия, для решения которых привлекают диаграмму Парето, относятся брак на различных операциях и в готовой продукции, простои оборудования из‑за поломок или плохой организации производства, большие запасы готовой продукции на складе предприятия, поступление рекламаций, отказ постоянных партнеров (покупателей) от сотрудничества, задержки поставок сырья и полуфабрикатов, их низкое качество. С помощью диаграммы Парето анализируют также успехи в работе отдельных исполнителей, подразделений или фирм и пропагандируют их достижения. Для оценки эффективности мероприятий по решению какой‑либо проблемы строят повторные диаграммы Паре‑то через некоторое время после внедрения мероприятий. Для анализа причин, породивших какую‑либо проблему, рекомендуется строить несколько диаграмм Парето для различных групп факторов, влияющих на данный процесс, и различных показателей его протекания. Например, если речь идет о браке, выявляемом при приемочном контроле готовой продукции, расслоение характеристик брака возможно по таким показателям, как число бракованных деталей в цехе за какое‑то время, число наименований бракованных деталей, потеря от брака в рублях, процент брака к общему объему выпуска и др. Расслоение причин брака может быть выполнено по следующим условиям производства: участок цеха, обрабатываемая деталь (номер, тип, материал), оборудование (тип, год выпуска, время последнего ремонта), исполнитель (квалификация, опыт работы, образование, в том числе курсы повышения квалификации, Ф. И. О.), вид дефекта и др. Часто диаграмма Парето используется в сочетании с причинно‑следственной диаграммой (см. пункт 4.3.8). Причем причинно‑следственная диаграмма может использоваться для выбора причин какой‑либо проблемы, которые затем исследуются в диаграмме Парето. Либо диаграмма Парето может применяться для ранжирования важности причин по результатам голосования экспертов [23].

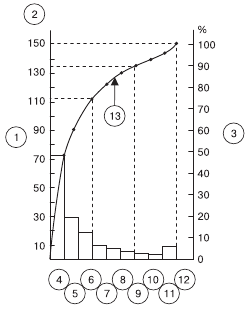

Рассмотрим методику построения и анализа диаграммы Парето на конкретном примере [15].

Фирма Aпроизводит металлические листы для крыш. За исследуемый период было произведено 8020 бракованных изделий. Поставлена задача – уменьшить количество брака. Для выявления главных причин брака составляют диаграмму Парето, для чего подбирают все факторы, которые могут оказать влияние на возникновение брака.

1. Собирают месячные данные, которые могут иметь отношение к браку, выявляют количество видов брака и подсчитывают сумму потерь, соответствующую каждому из видов.

2. Располагают виды брака в порядке убывания суммы потерь так, чтобы в конце стояли виды, которым соответствуют наименьшие суммы потерь, и виды, входящие в рубрику «Прочие».

3. Подсчитывают кумулятивную сумму, начиная с видов брака, которым соответствуют максимальные суммы потерь; их общую сумму принимают за 100 %.

4. Откладывают по оси абсцисс виды брака, начиная с тех, которым соответствуют максимальные суммы потерь, а по оси ординат – суммы потерь.

5. Строят столбчатый график, где каждому виду брака соответствует прямоугольник (столбик), вертикальная сторона которого соответствует значению суммы потерь от этого вида брака (основания всех прямоугольников равны), и вычерчивают кривую кумулятивной суммы (кумулятивного процента). На правой стороне графика по оси ординат откладывают значения кумулятивного процента. Полученный график называется диаграммой Парето (см. рис. 4.34).

6. Для диаграммы Парето указывают ее название, период получения данных, число данных, процент брака, итоговую сумму потерь и т. д.

При использовании диаграммы Парето для контроля важнейших факторов наиболее распространенным методом анализа является так называемый ABC‑анализ. Допустим, на складе находится большое число деталей – 1 тыс., 3 тыс. или более. Проводить контроль всех деталей одинаково, без всякого различия, очевидно, неэффективно. Если же эти детали разделить на группы, допустим, по их стоимости, то на долю группы наиболее дорогих деталей, составляющей 20–30 % общего количества хранящихся на складе деталей, придется 70–80 % общей стоимости всех деталей, а на долю группы самых дешевых деталей, составляющей 40–50 % всего количества деталей, придется всего 5‑10 % общей стоимости. Назовем первую группу группой A, вторую – группой C. Промежуточную группу, стоимость которой составляет 20–30 % общей стоимости, назовем группой B. Теперь ясно, что контроль деталей на складе будет эффективным в том случае, если контроль деталей группы Aбудет самым жестким, а контроль деталей группы C– упрощенным.

При взгляде на построенную диаграмму Парето (см. рис. 4.34) становится ясно, что фактор «коробление» оказывается самым весомым и является причиной появления потерь, составляющих примерно 43 % от их общей суммы. Естественно, анализ этого фактора и выяснение причин появления этого дефекта будут наиболее эффективными для решения проблемы. Из графика можно легко понять, что три вида брака, составляющих около 30 % общего числа видов брака, составляют примерно 75 % всей суммы потерь. Результаты анализа этой группы дефектов (группы A),как легко видеть, должны дать максимальный эффект в улучшении качества изделий.

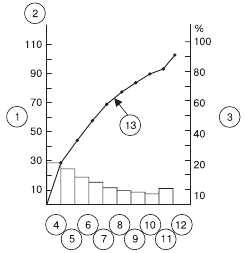

Для определения причин повышенного коробления листов была построена причинно‑следственная диаграмма. Она позволила установить основные 4 возможные причины коробления листов. Исходя из влияния этих причин на количество дефектов при изготовлении листов с помощью второй диаграммы Паре‑то была выбрана причина (плохое центрирование валков формовочного станка), оказывающая доминирующее влияние на коробление листов. После устранения этой причины был выполнен повторный анализ дефектов кровельных листов и построена новая диаграмма Парето (рис. 4.35). Из сравнения диаграмм видно, что в результате уменьшения коробления листов удалось сократить потери от брака примерно на 30 %.

Рис. 4.34. Диаграмма Парето для анализа брака кровельных листов:1 – сумма потерь (за месяц); 2 – $ тыс.; 3 – соотношение отрезков кривой кумулятивной суммы; 4 – коробление; 5 – боковой изгиб; 6 – отклонения от перпендикулярности; 7 – трещины; 8 – винтообразность; 9 – боковая трещина; 10 – грязь; 11 – шелушение краски; 12 – прочие; 13 – кумулятивная сумма

Рис. 4.35. Диаграмма Парето по видам брака кровельных листов (после улучшения): 1 – сумма потерь (за месяц); 2 – $ тыс.; 3 – соотношение отрезков кривой кумулятивной суммы; 4 – боковой изгиб; 5 – коробление; 6 – отклонения от перпендикулярности; 7 – трещины; 8 – винтообразность; 9 – боковая трещина; 10 – грязь; 11 – шелушение краски; 12 – прочие; 13 – кумулятивная сумма

При построении диаграмм Парето необходимо придерживаться следующих рекомендаций.

1. При выборе факторов, оказывающих доминирующее влияние на работоспособность системы, в качестве критерия работоспособности следует выбирать стоимостные показатели (например, потери от действия факторов). Так, при анализе СМК предприятий наиболее распространены обычно отклонения от рекомендаций МС ISO серии 9000 по формированию следующих элементов [27]:

♦ 4.2. Требования к документации;

♦ 5. Ответственность руководства;

♦ 4.2.4. Управление записями.

Однако с точки зрения потерь от несоответствий и затрат на устранение предпочтительным является первоочередное устранение несоблюдений следующих требований МС ISO серии 9000 [28]:

♦ 6.3, 6.4. Инфраструктура, производственная среда (управление процессами);

♦ 7.4.1. Процесс закупок;

♦ 7.2.2. Анализ требований, относящихся к продукции (анализ контракта).

2. Диаграмма Парето оказывается наиболее эффективной, если число факторов, размещаемых по оси абсцисс, составляет 7‑10.

3. Необходимо строить диаграммы Парето для одного результата работы в зависимости от различных факторов, стремясь найти факторы, наиболее влияющие на данный показатель работоспособности.

4. Сомнение вызывают как данные о равномерном влиянии всех или большинства факторов, так и данные о преобладающем влиянии одного фактора. Такие данные следует проверить.

5. Когда фактор «Прочие» оказывается слишком большим по сравнению с другими факторами, следует повторить анализ или выделить из «Прочих» несколько факторов.

6. Анализ диаграмм Парето, построенных для различных типов однородной продукции, выпускаемой предприятием (например, для разных моделей легковых автомобилей), позволяет сравнить степень совершенства различных типов продукции [29].

7. Анализ диаграмм Парето, построенных для одного типа продукции в различные промежутки времени (например, с интервалом в 0,5–1 год), позволяет оценить эффективность работы предприятия по совершенствованию этой продукции [29].

4.3.8. Причинно‑следственная диаграмма

Причинно‑следственную диаграмму (ПСД) используют для выявления и систематизации факторов (причин), влияющих на определенный результат процесса, вызывающих какую‑либо проблему при его реализации. Построение ПСД наряду с диаграммой потоков (см. пункт 4.3.9) обычно выполняют на первой стадии анализа процесса. Это качественный анализ, задачей которого является определение причин проблем. Затем определяют степень влияния этих причин (диаграмма Парето, корреляционный, дисперсионный анализ), характер влияния (контрольный листок, диаграмма разброса, гистограмма, регрессионный анализ, графики и др.), намечают мероприятия по устранению или уменьшению влияния причин несоответствий.

В 1953 году профессор Токийского университета К. Исикава, обсуждая проблему качества на одном заводе, суммировал мнение инженеров в форме диаграммы причин и результатов. Считается, что тогда этот подход был применен впервые, но еще раньше сотрудники профессора Исикавы пользовались этим методом для упорядочения факторов в своей научно‑исследовательской работе. Когда же диаграмму начали применять на практике, она оказалась весьма полезной и скоро стала широко использоваться во многих компаниях Японии и получила название диаграммы Исикавы. Она была включена в японский промышленный стандарт (JIS) на терминологию в области контроля качества и определяется в нем следующим образом: диаграмма причин и результатов – диаграмма, которая показывает отношение между показателем качества и воздействующими на него факторами.

ПСД из‑за ее формы иногда называют еще «рыбьей костью» или «рыбьим скелетом». Объектом исследования с помощью ПСД может быть проблема (например, «потребители не удовлетворены») или искомый результат (например, «полное удовлетворение потребителей»). Причем последний вариант бывает предпочтительней, так как часто позволяет найти более короткие пути к цели.

ПСД может быть построена индивидуально, но лучше это делать с помощью команды в режиме «мозгового штурма». При этом действуют все рекомендации по организации «мозгового штурма» [30]. К основным из них относятся: состав команды (в нее включают как узких специалистов разного профиля, так и людей далеких от данной проблемы, но с высоким творческим потенциалом), порядок работы, роль ведущего и др. Чаще всего ПСД строится для отдельной проблемы (результата) (рис. 4.36, 4.37). Если выявлено много факторов, ПСД может быть детализирована для отдельных (главных) факторов (причин) (рис. 4.38). ПСД может быть построена и для ряда операций процесса (рис. 4.39).

Рис. 4.36. Причинно‑следственная диаграмма с разделением причин по уровням

Рассмотрим методики построения указанных ПСД на примерах [31]. Построение ПСД для проблемы. Детализация элементов ПСД.

1. Создается команда, уточняется формулировка проблемы. На большом листе справа посередине располагают название проблемы и рисуют стремящуюся к ней стрелку (см. рис. 4.36).

2. Команда генерирует идеи о главных причинах проблемы (в нашем случае «неудовлетворенность потребителей») и наносят их на ПСД (см. рис. 4.37). Здесь можно использовать принципы 5М (для производства), 5Р (для сферы услуг) (см. пункт 4.3.5). Если речь идет о специфической проблеме, специалисты с производственным персоналом должны выявить главные причины появления данной проблемы.

Рис. 4.37. Причинно‑следственная диаграмма для главных причин проблемы «потребители не удовлетворены»

3. Команда генерирует идеи о причинах первого уровня (непосредственно влияют на главную причину), второго уровня (непосредственно влияют на причину первого уровня) и т. д. для каждой главной причины. Эти причины могут наноситься на основную ПСД, как это показано на рисунке выше (см. рис. 4.36), или, если причин много и их формулировка сложна, для каждой главной причины может строиться своя ПСД (см. рис. 4.38). При высказывании идеи автор указывает, к какому уровню можно отнести данную причину. Этот вопрос обсуждается в команде. В примере на рисунке ниже (см. рис. 4.38) выделено 4 уровня причин низкого качества услуг, предоставляемых потребителям.

Рис. 4.38. Часть причинно‑следственной диаграммы для одной главной причины проблемы «потребители не удовлетворены»

Построение ПСД для процесса, состоящего из нескольких операций (этапов).

При коротких технологических цепочках возможно построение ПСД для каждой операции в этой цепи. При этом ставится задача улучшения не только отдельной операции (этапа), но и всего процесса в целом.

В этом случае можно выделить два основных этапа построения ПСД.

1. Идентифицируется ступенчатый процесс, и разрабатывается его блок‑схема. Например, для общего процесса продаж могли бы быть идентифицированы следующие ступени: установление первоначального контакта с потребителем, разработка понимания потребностей потребителя, обеспечение потребителя информацией, предпродажные мероприятия и мероприятия по продаже.

2. Для каждой операции (этапа) выделяются главные и второстепенные факторы, способствующие повышению эффективности этой операции. Эти факторы наносят на изображение соответствующей операции на блок‑схеме процесса (см. рис. 4.39). Здесь следует обратить внимание на стыковки этапов процесса. В реальной практике из‑за бюрократических и других организационных проблем именно при переходе от одной операции к другой возникают различные проблемы, снижающие эффективность процесса. Такая ПСД позволяет выполнить более полный, комплексный анализ сложного многоэтапного процесса.

Рис. 4.39. Причинно‑следственная диаграмма для многооперационного процесса (на примере процесса продаж)

Опыт применения ПСД позволяет сформулировать следующие рекомендации по их совершенствованию.

1. Каждую проблему следует рассматривать в максимально широком аспекте, учитывать как внутренние, так и внешние факторы. Если речь идет о социальных, экономических проблемах, необходимо принимать во внимание экономическую ситуацию в стране, на мировом рынке, налоговую политику государства, региональные особенности и т. п.

2. Каждое предложение о влияющих факторах или причинах изучаемой проблемы должно сразу наноситься на лист бумаги, где изображается ПСД, в определенное место. Это место предлагает автор идеи. Участники «мозгового штурма» могут высказывать по этому вопросу свое мнение. Решение принимается большинством голосов.

3. После окончания разработки ПСД все члены команды должны ее обдумать. Возможны консультации со специалистами – не членами команды. Через 1–3 дня целесообразно собраться и обсудить возникшие вопросы и предложения.

4. Полезно широкомасштабное обсуждение ПСД в коллективе организации, особенно если она посвящена решению важной для организации проблемы (например, расширению рынка, повышению качества продукции и т. п.). Для этого можно вывесить ПСД в крупном масштабе на доске объявлений, раздать работникам ее копии или сбросить информацию на их компьютеры. Через примерно две недели следует собрать предложения и обсудить их в команде по разработке ПСД с участием авторов.

5. В команду по разработке ПСД следует включить непосредственных исполнителей работ, которые предполагается совершенствовать. Это могут быть и операторы оборудования, и наладчики, и контролеры, и бухгалтеры, и др. Эти люди знают проблемы изнутри и могут предложить эффективные меры по их решению.

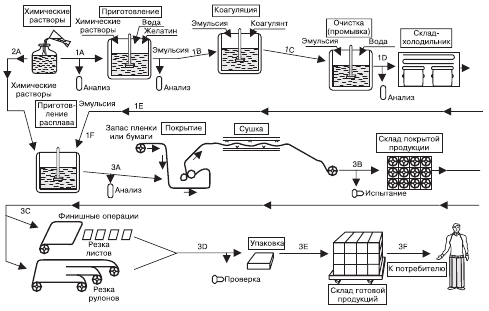

4.3.9. Диаграмма (блок‑схема) потока

Диаграмма (блок‑схема) потока представляет собой графическое изображение основных операций изучаемого процесса, их взаимосвязей и последовательности выполнения. Это эффективное средство изучения разнообразных процессов – как производственных, так и административных. Оно позволяет всем участникам процесса лучше понять его суть, облегчает работу по его улучшению. Построение диаграммы потока рекомендуется производить на первом этапе работ по анализу и совершенствованию процесса. На основе диаграммы потока легче использовать другие инструменты качества для изучения процесса (см. пункт 4.3.8).

При создании диаграммы потока могут использоваться различные графические символы: геометрические фигуры (прямоугольники, ромбы, окружности, овалы и др.) (рис. 2.21, табл. 2.9); специальные инженерные символы, принятые в данной области техники; рисунки, на которых условно изображены элементы процесса и связи между ними (рис. 4.40 [32]).

Рассмотрим основные правила построения диаграммы потока.

1. Разработку диаграммы лучше вести силами специальной команды, в которую следует включить как непосредственных исполнителей ключевых операций, так и специалистов, хорошо знающих процесс (технологов, менеджеров, экономистов и др.). Целесообразно привлекать для работы и внешних консультантов, имеющих опыт составления подобных диаграмм. Участие независимых авторитетных специалистов позволит сбалансировать влияние всех участников на принятие решений, исключит доминирование кого‑либо из них. Работа может быть построена по методике «мозгового штурма» с участием ведущего [30].

2. Процесс создания диаграммы удобно отражать на большом листе бумаги газетного формата. При этом все члены команды будут проинформированы о ходе этого процесса и могут активно в нем участвовать. Можно использовать и доску с мелом или систему компьютер – экран.

Рис. 4.40. Производство фотопленки и фотобумаги

3. Для сложных многовариантных процессов построение диаграммы может потребовать значительное время, несколько обсуждений, консультаций со специалистами, не включенными в команду.

4. Необходимо в процессе обсуждения поощрять вопросы участников команды друг к другу типа [32]:

♦ откуда поступает материал (услуга);

♦ как материал (услуга) вводится в процесс;

♦ кто принимает решение (если это необходимо);

♦ что случится, если будет принято решение «положительное» («отрицательное»);

♦ каковы критерии принятия того или иного решения;

♦ есть ли что‑нибудь еще, что надо сделать на этом рабочем месте;

♦ куда поступает продукт (услуга) с данной операции;

♦ какие испытания продукта проводятся на каждом этапе процесса;

♦ как испытывается сам процесс.

Вариантов вопросов много. Они должны позволить всем досконально разобраться в процессе. Недопустимы лишь взаимная критика и недоброжелательные отношения в команде. Ведущий должен это пресекать вплоть до удаления виновного из команды.

5. Диаграмма должна содержать информацию обо всех входах и выходах процесса, возможных вариантах протекания процесса и решений его участников при наличии альтернативы типа «да – нет» (см. табл. 2.11). Выходом процесса должен быть не склад готовой продукции, а потребитель.

Области применения диаграмм потоков следующие.

1. Для анализа и совершенствования процессов (см. рис. 4.39).

2. Для документирования процессов (см. пункт 2.4.5), функций персонала [33].

3. Для создания компоновок оборудования в технологическом процессе, конфигурации линии трубопроводов и т. п. [32].

4. Для обучения персонала, участников процесса.

Контрольные карты

Контрольные карты (КК) – это способ графического представления результатов технологических или других процессов в порядке их выполнения. КК предназначены для мониторинга процессов с целью их анализа, регулирования и контроля. Для решения этих задач используют различные виды контрольных карт (см. [4, 15, 33–41], рис. 4.41).

Рис. 4.41. Классификация контрольных карт.

Обозначения, X, R, S – выборочные средние, медианы, размахи, средние квадратичные отклонения; mR, mX – скользящие размахи и средние: p – доля или процент несоответствий, c – их число, np – число несоответствующих изделий, u=c/n– число несоответствий на единицу продукции, Q – взвешенное качество, оцениваемое с помощью весовых коэффициентов, D – разновидность Q‑карты

Контрольные карты были предложены молодым физиком У. Шухартом, сотрудником лаборатории А. Белла (изобретателя телефона) (США) в 1924 году. Они были предназначены для повышения стабильности характеристик усилительных ламп при их изготовлении. Для этого У. Шухарт предложил форму карты с контрольными границами |1 + За, на которые следовало наносить параметры малых выборок этих характеристик, измеренных в порядке изготовления ламп. Здесь |i, а – выборочные средние и средние квадратичные отклонения измеренных характеристик. Поскольку средние арифметические выборок независимо от характера распределения индивидуальных значений подчиняются нормальному закону распределения, в этих границах должно находиться 99,73 % всех измеренных значений при нормальном ходе процесса. Если же значения ц попадают на контрольные границы или за их пределы, это свидетельствует о появлении специальных причин увеличения разброса данных. Такая карта является средством анализа стабильности процесса, разделения суммарной вариации (разброса) изучаемой характеристики на естественную для данного процесса и вызванную нарушениями в ходе процесса (специальную) составляющие. При появлении такого нарушения исполнители процесса должны установить его природу и устранить его. Уменьшение естественной вариации процесса возможно лишь его радикальным изменением (например, заменой оборудования, качества заготовок и т. п.). Эту задачу могут решать не исполнители процесса, а руководители организации, высшие менеджеры.

У. Шухарт предложил КК для процента брака (р), измеряемого ежемесячно [38]. С тех пор число характеристик качества, регулируемых с помощью КК, резко увеличилось, изменились и рекомендации по оценке и использованию КК. Ниже мы приведем некоторые рекомендации по выбору КК, объектов анализа и управления, оценке и использовании КК.

Для анализа каких характеристик процесса рационально использовать КК? В современном производстве существует понятие «ключевые показатели продукции и процессов». Это такие показатели, которые отражают:

• степень безопасности (в том числе и экологической) данной продукции;

• работоспособность и надежность продукции (функциональные показатели) с точки зрения внутренних и внешних ее потребителей;

• характеристики эффективности и результативности (стоимость, производительность и т. п.) продукции и процессов.

Вначале необходимо установить требования потребителей к данной продукции, а затем, используя методы структурирования функции качества (см. п. 4.1) и анализа последствий и причин отказов (FMEA, см. п. 4.2), выделить и документировать ключевые показатели комплектующих изделия (агрегатов, узлов, деталей) и процессов их изготовления. Показатели должны быть независимы друг от друга. Их число должно быть ограниченным, чтобы иметь возможность использовать одномерные КК, которые удобно вести и анализировать. Итак, измеряемый показатель должен характеризовать важнейшие свойства продукции или процесса, результаты измерений должны быть получены в разумные сроки и по разумной цене и допускать простую интерпретацию. Перечень показателей продукции и процессов, которые планируется регулировать с помощью КК, желательно согласовать с корпоративным потребителем.

Индивидуальные измерения, используемые для вычисления X,должны быть проведены измерительным инструментом, деление шкалы которого не превышает у.

Объем мгновенной выборки определяется требованиями к стабильности процесса внутри этой выборки, к точности КК, а также к стоимости контроля. Чем больше объем мгновенной выборки n,тем точнее результаты анализа КК, выше вероятность влияния посторонних факторов на разброс данных внутри выборки и дороже измерения. На практике n= 1‑20, чаще n= 4–5. Для оценки вариабельности системы нужно не менее 20–25 выборок. Следовательно, для построения КК нужно 80‑125 измерений показателя качества.

Выборки не должны браться реже изменения влияющих факторов, меняющихся «скачком» (например, партий заготовок или сырья, замены инструмента, рабочих смен и т. п.). Что же касается плавно изменяющихся количественных факторов (концентрации раствора, износа инструмента и т. п.), то здесь также нужно использовать всю известную на данный момент информацию. Например, если мы знаем, что чуть заметное изменение данного показателя из‑за износа инструмента получается через 10 минут, то нет смысла брать выборки чаще (конечно, если другие факторы не изменяют выход процесса быстрее).

В конце концов, мы всегда должны сопровождать выборку записями о величине (состоянии, изменении) потенциально влияющих факторов. Если мы о них ничего не знаем, то построение KK окажется почти бессмысленным: мы тогда просто констатируем результат нестабильного ТП, но ничего не сможем сказать о причинах этой нестабильности (неуправляемости, непредсказуемости).

Основная цель КК – дать оперативную информацию об изменении состояния процесса, о появлении специальных (внешних, не присущих процессу) источников вариации результатов, то есть выходу процесса из состояния статистической управляемости. Наличие такой информации является условием анализа этих причин и улучшения процесса. Каковы же признаки потери управляемости процесса? У. Шухарт предложил лишь один признак – выход точки на или за контрольные границы на КК. В дальнейшем перечень признаков, по которым можно визуально оценить статистическую стабильность процесса, был расширен: в него были добавлены так называемые неслучайные структуры, серии, тренды и т. п. Серия – это такое состояние, когда точки неизменно оказываются по одну сторону от средней линии, причем число таких точек называется длиной серии. Если точки образуют непрерывно повышающуюся или понижающуюся кривую, то говорят, что имеет место тренд (дрейф). Различные признаки нарушения стабильности процесса, выявляемые с помощью КК, приведены в [34, 40, 42–44]. Основные из них показаны на рис. 4.42 и в табл. 4.12 [44]. На рисунке (см. рис. 4.42) зона от центральной линии (ЦЛ), соответствующей ц до верхнего (ВКП) и нижнего (НКП) контрольного пределов разбита на три равные части, соответствующие S.Эти части от центральной линии в [34, 43] обозначают C, B, A.В стандарте QS‑9000 [43] предлагается еще использовать «правило 2/3»: число точек в средней трети карты (включающей обе зоны C)не должны быть существенно больше 2/3 от общего числа точек. Практически в этой зоне не должно находиться более 90 % точек для 25 подгрупп [40]. В этом документе к признаку нарушения нормального хода процесса относится «любая явно неслучайная структура», то есть авторы считают, что нельзя излишне формализовать оценку КК, так как вариантов признаков нарушения стабильности процесса на КК очень много и все их предусмотреть невозможно.

Рис. 4.42. Признаки нарушения стабильности процесса (см. табл. 4.12)

Таблица 4.12. Правила для выявления специальных причин вариаций

Примечание

Как пользоваться табл. 4.12 и рис. 4.42: возьмем, например, правило 3: из пяти последовательных точек четыре лежат выше (ниже) ЦЛ более чем на одно стандартное отклонение. Берем на рисунке (см. рис. 4.42) выноску 3, отсчитываем от нее пять точек назад и видим, что из этих пяти точек четыре лежат выше ЦЛ более чем на одно стандартное отклонение (номера точек по порядку слева направо 2, 3, 5, 6), а одна – точка 4 – лежит внутри первой полосы, то есть ниже чем на одно стандартное отклонение от ЦЛ. Правила 2 и 3 – это просто модификация правил 2 и 3.

Рассмотрим последовательность действий при обнаружении указанных нарушений нормального хода процесса. Она зависит от типа КК, которые, как уже отмечалось, могут быть предназначены для анализа, регулирования (управления) или контроля процесса.

Для анализа процессаиспользуют контрольные карты Шухарта (ККШ) [34], для которых не заданы стандартные (допустимые) значения. Эти карты строят по данным самих выборок. Процесс приводят в статистически управляемое состояние, а затем с помощью ККШ определяют, не вышел ли он из него [34]. Стратегия анализа и совершенствования процесса в этом случае показана на рис. 4.43 [34].

Рис. 4.43. Стратегия анализа и совершенствования процесса

Здесь PCI – индекс воспроизводимости без учета центрирования процесса (см. формулу (3.8), C4,d2– коэффициенты, приведенные в [34]). При поиске причин выхода процесса из статистически управляемого состояния целесообразно создать временную рабочую группу или команду и действовать по циклу Шухарта – Деминга PDCA («планируй – делай – проверяй – воздействуй»). При этом следует использовать инструменты статистического управления процессами (СУП), описанные в данной главе. Действия команды должны быть согласованы с руководством, так как они могут потребовать изменений в процессе и некоторых ресурсов.

Для регулирования процессаиспользуют ККШ при наличии заданных стандартных значений. Такие контрольные карты основаны либо на опыте применения КК для данного процесса, либо на требованиях к параметрам процесса (чаще к уровню настройки ц = С0, соответствующем обычно середине поля допуска контролируемого параметра), найденным с учетом экономических показателей процесса. Для регулирования обычно используют карту X,но при этом учитывают и стабильность процесса по карте Rили S.Для повышения чувствительности КК используют КК с предупреждающими границами [34] или КК кумулятивных сумм. При появлении на КК сигнала о нарушении уровня настройки или разброса процесс останавливают и производят его регулировку (например, поднастраивают или заменяют инструмент). КК, используемые для регулирования процесса, дают также информацию и для его анализа. С их помощью следует периодически оценивать вариабельность процесса (5) и его точность (Ср, Срк).

Контроль продукциипроводится с помощью приемочных контрольных карт, на которые наносят контрольные границы с учетом рисков заказчика и поставщика [36, 41]. Приемочная КК гарантирует, что продукция на выходе ТП будет иметь уровень качества не хуже заданного. С помощью приемочных КК производят как выборочный контроль, _так и управление процессом. До тех пор пока текущие выборки дают значения Xiвнутри контрольных границ, процесс не следует регулировать. Если очередная точка Xiвышла за контрольные границы, то следует остановить процесс, произвести регулировку уровня настройки и подвергнуть сплошному контролю всю продукцию, выпущенную с момента предыдущей выборки. Стабильность процесса, если X, – лежит в пределах контрольных страниц, не регулируется [41]. Приемочные карты могут применяться для точных процессов, у которых разброс показателя качества, характеризуемый S,значительно меньше поля допускаЗ (8 я (4–6)?S).

Укажем некоторые краткие характеристики и области применения различных КК. Достоинством карт индивидуальных значений^, –, медианХ, – и размахов Rпо сравнению с картами средних арифметических Xи стандартных отклонений S является то, что ведение картХ, – ,Х, Rпрактически не требует расчетов. В то же время X – карты по сравнению с!и ^‑картами, а также 5‑карты по сравнению с _R‑картами являются более точными, чувствительными и информативными. Хг‑,Х‑и X – карты рассматривают меру расположения (центр) количественных данных, а R–и 5‑карты – меру разброса (рассеяния, вариации) выборочных данных. Если нас интересуют обе эти меры, то используют двойные карты (X‑S,X‑Rи т. п.).

Карты долей несоответствий (р‑карты) и числа несоответствующих изделий (ир‑карты) основаны на биноминальном распределении и используют, если известен весь объем совокупности. Пример. Мы проверили 100 отливок. Из них 10 отливок оказалось дефектными. Здесь надо использовать p– или pn‑карту. Карты числа несоответствий (с‑карты) или числа несоответствий на единицу продукции (и = c/n‑карта) основаны на распределении Пуассона и используют, если полный объем совокупности неизвестен. Например, мы проверили 100 отливок и выявили в них 5 пузырей. А сколько их могло быть в 1000 отливок? Это неизвестно, следовательно, надо использовать с– или u‑карту. Карты для качественных признаков используют обычно как одинарные.

На рис. 4.44 показаны правила выбора ККШ в зависимости от соотношения числа наблюдений и проверенных объектов и объема выборки n[40].

Рис. 4.44. Правила выбора контрольных карт Шухарта

Карты по качественным признакам принято делить на два подвида – в зависимости от соотношения числа наблюдений и объектов. Если число наблюдений превышает число объектов, то есть в каждом объекте возможно несколько дефектов или несоответствий, то при постоянном объеме подгруппы рекомендуется использовать карту с–или и‑типа. При непостоянном объеме подгруппы следует использовать карту и‑типа. Если же число наблюдений не превышает числа объектов, то при постоянном объеме подгрупп можно использовать либо карту p‑типа, либо карту pn‑типа, тогда как при непостоянном объеме подгрупп рекомендуется использовать только карту p‑типа.

Профессор К. Исикава, который был горячим сторонником ККШ, говорил, что «контроль качества начинается с контрольной карты и заканчивается контрольной картой». При этом он имел в виду, что благодаря систематическому ведению ККШ мы получаем возможность в каждый момент времени принимать обоснованные решения о том, кто, когда и какие действия должен совершать [40].

В настоящее время применение ККШ является наряду с другими методами СУП обязательным условием эффективного современного производства в развитых странах. В работе [41] описывается, как в 2002 году представители компании Ford обследовали десятки предприятий в России и Восточной Европе в поисках поставщика комплектующих для своих машин, но так и не нашли такое предприятие. Главным было то, что российские инженеры на обследованных предприятиях не понимают и не применяют статистические методы, а без этого обеспечить стабильное качество невозможно.

Эффект от применения КК можно оценить уменьшением стоимости ущерба от брака, затрат на анализ, регулирование и контроль ТП. Этот эффект будет возрастать по мере накопления опыта применения КК, совершенствования производства.

4.4. «Семь новых инструментов контроля качества»

4.4.1. Назначение, создание и применение «Семи новых инструментов контроля качества»

Рассмотренные выше (см. п. 4.3) простые инструменты контроля качества (ранее их называли «Семь инструментов контроля качества») предназначены для анализа количественных данных о качестве. Они позволяют достаточно простыми, но в то же время научно обоснованными методами решать 95 % проблем анализа и управления качеством в разных областях. Они используют приемы в основном математической статистики, доступны всем участникам процесса производства и применяются практически на всех этапах жизненного цикла продукции.

Однако при создании нового продукта не все факты имеют численную природу. Существуют факторы, которые поддаются лишь словесному описанию. Учет этих факторов составляет примерно 5 % проблем в области качества. Эти проблемы возникают в основном в области управления процессами, системами, коллективами, и при их решении наряду со статистическими методами необходимо использовать результаты операционного анализа, теории оптимизации, психологии и др.

Поэтому JUSE (Union of Japanese Scientists and Engineers – Союз японских ученых и инженеров) на базе этих наук разработал очень мощный и полезный набор инструментов, позволяющих облегчить задачу управления качеством при анализе указанных факторов.

Эти инструменты получили название «Семь инструментов управления» или «Семь новых инструментов контроля качества» и были собраны вместе JUSE только в 1979 году, а книга С. Мизуно [45], посвященная этим «Семи инструментам», была переведена на английский язык в 1988 году.

К «Семи инструментам управления» относятся:

1) диаграмма сродства (affinity diagram);

2) диаграмма (график) взаимосвязей (зависимостей) (interrelationship diagram);

3) древовидная (системная) диаграмма (дерево решений) (tree diagram);

4) матричная диаграмма или таблица качества (matrix diagram or quality table);

5) стрелочная диаграмма (arrow diagram);

6) диаграмма процесса осуществления программы (планирования осуществления процесса) (Process Decision Program Chart – PDPC);

7) матрица приоритетов (анализ матричных данных) (matrix data analysis).

Сбор исходных данныхдля инструментов управления обычно осуществляют в период «мозговых штурмов» с участием как лиц, имеющих отношение к рассматриваемой проблеме (специалистов в данной и смежных областях), так и неспециалистов в этих областях, но способных генерировать продуктивные идеи в новых для себя вопросах [30].

Сфера применения «Семи новых инструментов контроля качества» быстро расширяется. Эти методы применяются в области обеспечения качества, в области контроля курса, в области делопроизводства и управления, в области обучения и подготовки кадров, в области контроля производительности и др.

В области обеспечения качества применение «Семи новых инструментов» наиболее эффективно на этапе разработки новой продукции и подготовки проекта; для выработки мер, направленных на снижение брака и уменьшение рекламаций; для повышения надежности и безопасности; для обеспечения выпуска изделий без загрязнения окружающей среды; для обеспечения объективности инспекционного контроля; для совершенствования стандартизации и т. д.

Обучение «Семи новым инструментам контроля качества» в Японии осуществляет Научное общество «Семи новых инструментов контроля качества». Каждый цикл подготовки специалистов продолжается 5 месяцев, на протяжении которых 11 полных дней слушатели изучают и практикуются в применении «Семи инструментов».

Рассмотрим эти инструменты.

Дата добавления: 2015-12-29; просмотров: 11917;