Анализ повреждаемости тележек грузовых вагонов

ВИДЫ ИЗНОСОВ И ПОВРЕЖДЕНИЙ ДЕТАЛЕЙ ТЕЛЕЖЕК. ОСНОВНЫЕ ПРИНЦИПЫ ТЕХНОЛОГИИ РЕМОНТА ТЕЛЕЖЕК

Анализ повреждаемости тележек грузовых вагонов

Анализ данных отцепок вагонов в текущий неплановый ремонт показывает, что около 12 % вагонов поступают с отказами сборочных единиц тележек.

Нагрузки, действующие на тележки, носят случайный характер и зависят от полезной нагрузки, скорости движения, состояния пути и ряда других факторов. Поэтому и отказы также носят случайный характер.

Все дефекты боковых рам тележек можно разбить на две основные группы: дефекты усталостного происхождения и износы трущихся поверхностей.

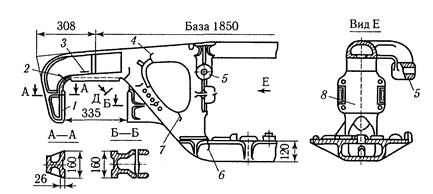

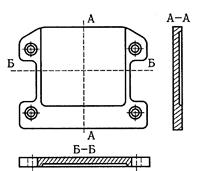

Характерное расположение всех этих дефектов представлено на рис.1. Продольные трещины 3 в зонах сопряжения надбуксовой полки с вертикальной стенкой двутавра образуются в основном из-за наличия скрытых дефектов литейного происхождения -рыхлот, усадочных раковин.

Трещины 2, 4, 7 носят усталостный характер. Трещины 2 зарождаются в углах буксового проема. Причем, если на внешний угол приходится 46 % всех усталостных разрушений, то на внутренний угол буксового проема приходится уже 34 % всех трещин по раме. Любой угол является зоной концентрации напряжений, они трудны для качественной формовки и заливки при изготовлении боковых рам и с учетом того, что зона буксового проема неподрессоренной боковой рамы является наиболее нагруженной зоной рамы, поэтому здесь и возникают наиболее часто усталостные разрушения. Кроме того, причиной образования трещин в зоне наружного угла буксового проема могут быть продольные силы, возникающие при торможении вагона горочными замедлителями и при соударении вагонов с повышенными скоростями.

Рис. 1. Дефекты боковых рам

В наклонных поясах боковой рамы, которые представляют собой незамкнутые оболочки, трещины 7, 4 обычно зарождаются от внутренних буртов сечения.

Трещина 6 в углу рессорного проема начинается от залива окна или от ребра жесткости. Трещины такого типа появляются в результате действия на нижний пояс боковой рамы усилий от пружин, которые приводят к раскрытию угла рессорного проема.

Трещины 2, 4, 7 являются поперечными трещинами, угрожают безопасности движения и поэтому боковые рамы с такими дефектами не восстанавливаются, а подлежат выбраковке.

Выявляются трещины в эксплуатации визуально, а при плановых ремонтах методами цветной, вихретоковой или феррозондовой дефектоскопии. Другой большой группой дефектов боковых рам являются износы трущихся поверхностей. Износ поверхностей направляющих букс 1 происходит от взаимодействия с корпусом буксы. Эти износы влияют на зазоры между боковой рамой и корпусом буксы.

Отклонения величин зазоров в эксплуатации существенно отражаются на изменении геометрии тележек в горизонтальной плоскости, что приводит к интенсификации извилистого движения, росту рамных усилий и горизонтальных ускорений кузова, увеличению перекосов и углов набегания колесных пар по кругу катания и гребню, а также заклиниванию и разрушениям роликовых подшипников.

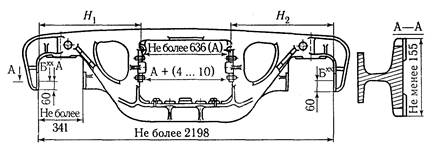

Чтобы не допустить этих недостатков при ремонте, производится измерение ширины буксового проема (рис. 2), который при выпуске из деповского ремонта должен быть не более 342 мм (при капитальном соответствовать чертежным размерам). Этот размер определяется специальным шаблоном.

До постановки фрикционных планок проверяется расстояние между стенками проема боковины и наружными челюстями буксовых проемов (размеры Н1 и Н) штангенциркулем базового размера. Разница между ними не должна превышать 3 мм при деповском ремонте и 2 мм при капитальном. При большей разнице соответствующие буксовые челюсти подвергают наплавке с последующей механической обработкой.

Износ каждой из направляющих челюстей по ширине допускается не более 4 мм при деповском ремонте. При больших износах производится восстановление наплавкой с последующей механической обработкой. При капитальном ремонте износы не допускаются и производится восстановление до размеров новой боковой рамы.

ВНИИЖТом к настоящему времени разработан комплекс технологий для проведения укрупненного ремонта боковых рам методом горячей посадки износостойких накладок (ГПИН) и упрочнение трещиноопасных зон упругопластическим деформированием (УПД).

По методу ГПИН на механически обработанную опорную поверхность устанавливается износостойкий элемент, выполненный по форме опорной поверхности. Его закрепление происходит за счет натяга, обусловленного разностью температур сопряженных поверхностей. Нагрев износостойкой накладки (ИН) производился до температуры закалки (для стали марки 65Г- 840 °С), после чего накладка размещалась на надбуксовой плоскости боковой рамы и осаживалась в вертикальном направлении с загибом напусков гидроскобой за надбуксовую стенку. Вследствие ускоренного охлаждения ИН происходит ее закалка с самоотпуском, обеспечивающая высокую твердость поверхности ИН, достигающую 300 НВ. Этого достаточно для обеспечения работоспособности боковой рамы до следующего капитального ремонта.

Рис. 2. Размеры боковых рам тележек модели 18-100 при выпуске из капитального ремонта

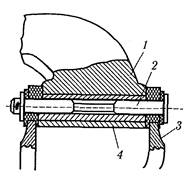

Рис. 3. Схема восстановления кронштейна:

1 —кронштейн для валика подвески башмака; 2 — валик подвески; 3 - подвеска башмака;

4— втулка волокнитовая; 5 – втулка резиновая

Наиболее часто в боковых рамах тележек модели 18-100 возникают износы в стенках отверстий кронштейнов 1 (рис. 3) для валиков 2 подвесок тормозных башмаков З. Эти износы в виде овализации отверстий в вертикальной плоскости приводят к существенному росту динамических нагрузок и, соответственно, интенсифицируют темпы дальнейшего нарастания износов трущихся деталей.

Восстановление разработанных отверстий по диаметру свыше З мм производят предварительной расточкой отверстия до диаметра 45 +0,62мм с последующей постановкой сменной волокнитовой втулки 4 (рис. 3). Укрепление втулки в отверстие кронштейна производится эпоксидным клеем.

Если отверстие в кронштейне разработано до диаметра более 45,62 мм, то его рассверливают до диаметра 50,62 мм для постановки втулки, изготовленной из стали Ст.3 с внутренним диаметром 45 мм. Втулка запрессовывается с натягом 0,025.. .0,075 мм,

после чего ее обваривают по периметру.

Боковые рамы тележек модели 18-100 на вертикальной стойке рессорного проема имеют фрикционные планки, которые крепят с помощью заклепок.

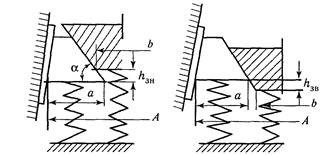

Рис.4. Возможные положения фрикционных клиньев в тележке

При перемещении клина относительно фрикционной планки развиваются силы трения, приводящие к износу трущихся поверхностей 8 (см. рис.1). Конструкцией предусмотрено, чтобы при перемещении клиньев вниз сила трения была меньшей, чем при перемещении вверх. Это условие обеспечивается таким расположением фрикционных планок, чтобы расстояние между ними понизу было на 4... 10 мм больше, чем поверху (см. рис. 2).

В результате износа поверхностей фрикционной планки, клина и надрессорной балки изменяется положение фрикционного клина относительно надрессорной балки, т.е. клин перемещается вверх и опорные плоскости его устанавливаются выше опорных поверхностей надрессорной балки. В эксплуатации величина разности уровня клиньев и надрессорной балки тележки колеблется в значительных пределах от -10 до +20 мм (рис. 4).

Проведенные расчеты показали; что при завышении клина на 12 мм сила трения гасителя колебаний уменьшается на 30…35 % у груженого вагона, ау порожнего происходит полная разгрузка клиньев. Это приводит к ухудшению процесса гашения вертикальных колебаний, росту амплитуды колебаний, а следовательно, и напряжений в элементах кузова.

Это происходит потому, что при завышении клина прогиб подклиновых пружин становится меньше прогиба основных пружин комплекта и нагрузки на подклиновые пружины и клинья уменьшаются, а значит и сила трения между клином и планкой уменьшается. Завышение клиньев особенно у порожних вагонов опасно из-за возможности выпадения подклиновых пружин и клиньев.

При занижении клина на 12 мм происходит увеличение силы трения гасителя колебаний в 2 раза, что может привести к заклиниванию клина и выключению из работы рессорного подвешивания.

В этом случае силы трения увеличиваются вследствие того, что подклиновые пружины сжаты больше, чем основные, нагрузка на них больше и соответственно больше сила трения на трущихся поверхностях планки, клина и надрессорной балки.

Положение клиньев определяется расстоянием А (рис. 4) между поверхностями трения фрикционных планок, а также размерами клиньев «а» и размером «б» надрессорной балки. Тогда положение опорной поверхности клина относительно опорной поверхности надрессорной балки будет определяться выражением

С целью продления срока службы гасителя для новых тележек или вышедших из ремонта целесообразно подбирать клинья и балку с большей полнотой. Это можно выполнить, подбирая клинья и надрессорные балки так, чтобы соблюдалось неравенство

или по специальным таблицам Инструкции РД 32 ЦВ052-99.

Исходя из этого, длина основания (полнота) клина должна быть, например, не менее 227 мм при выпуске из деповского ремонта одной разновидности клиньев.

Поэтому при сборке тележек модели 18-100 при деповском ремонте допускается завышение хотя бы одного фрикционного клина относительно нижней опорной поверхности надрессорной балки не более З мм, а занижение не более 8 мм. При капитальном ремонте фрикционные клинья должны быть занижены до 4... 12 мм.

Повреждаемость фрикционных планок

В эксплуатации в результате перемещения клина происходит износ фрикционной планки и на ее трущейся поверхности образуется углубление (рис. 5).

Рис. 5.Износ фрикционной планки

Буртики, образующиеся при износе, ограничивают перемещение клина при больших величинах возмущающих сил со стороны пути и вызывают жесткие удары фрикционного клина в нижнюю кромку углубления. Это часто приводит к ослаблению и обрыву заклепок фрикционной планки. Поэтому допускаемая величина износа планок должна быть ограничена. Износ фрикционных планок при деповском ремонте допускается не более З мм, а при капитальном — они заменяются новыми. Планки, имеющие больший износ, заменяются новыми или отремонтированными. Наплавка разрешена при износе до 8 мм.

Неисправные фрикционные планки могут наплавляться специальными электродами марки ЭН-18Г4-35 или ЭН-15Г3-25 с последующей механической и термической обработкой. Твердость после термообработки должна быть не ниже 286 НВ.

В случае обнаружения ослабших заклепок крепления фрикционной планки к боковой раме эти заклепки необходимо срезать и ставить новые. Запрещается выпускать из ремонта боковые рамы, у которых ослабшие заклепки заварены, подтянуты или подчеканены.

Также запрещается выпускать из ремонта боковины с приваренными электросваркой фрикционными планками, так как оба эти метода не обеспечивают прочности крепления планок.

Дата добавления: 2015-12-22; просмотров: 6214;