Нормы пробега между ремонтами

Магистральные электровозы:

ТО-2 – не более чем через 72 часа (3 суток).

ТР-1 – через 20 тыс. км. пробега.

ТР-2 – через 220 тыс. км. пробега.

СР – через 440 тыс. км. пробега.

До КРП – 2400 тыс. км. пробега.

После КРП до 3 000 тыс. км пробега

Вывозные электровозы:

ТР-1 – через 60 суток.

ТР-2 – через 2 года.

ТР-3 – через 4 года.

КР-1 – через 8 лет.

ОБЩАЯ ХАРАКТЕРИСТИКА

Электровоз ВЛ80С

Строился с 1979 по 1995 год, выпущено 2746 ед.

Фактически ВЛ80С - это ВЛ80Т, дооборудованный для работы в составе более чем двух секций при управлении из одной кабины по системе многих единиц (СМЕ). Изначально электровоз строился с возможностью работы только двух или четырёх сцепленных секций. В 1982 году были построены электровозы 550, 551, 552 которые могли работать в составе двух, трех или четырёх секций. С электровоза 697 (1983 год) все электровозы строятся с такой возможностью. Единственным ограничением является невозможность работы третьей прицепной секции в режиме реостатного торможения.

| Год постройки | Количество | Номера |

| 001-002 | ||

| 003-123 | ||

| 124-350 | ||

| 351-622 | ||

| 623-894 | ||

| 895-1165 | ||

| 1166-1483 | ||

| 1484-1787, 1791-1807 | ||

| 1788-1790, 1808-2041 | ||

| 2042-2227 | ||

| 2228-2329 | ||

| 2330-2434, 2436, 2437 | ||

| 2435, 2438-2593 | ||

| 2594-2689 | ||

| 2690-2714 | ||

| 2715-2741 | ||

| 2742-2746 |

Технические данные

| Номинальное напряжение, кВ | |

| Частота питающего напряжения, Гц | |

| Формула ходовой части | 2(20-20) |

| Колея, мм | |

| Передаточное отношение зубчатой передачи | 88/21 |

| Конструкционная скорость, км/ч |

Механическое оборудование

Виды рам тележки.

По принципу изготовления различают следующие виды рам тележек:

- Листовые – самые первые, изготавливались из штампованных профилей методом клепки. Недостаточно жесткие на изгиб. В Советском Союзе их применяли на ширококолейных электровозах промышленного транспорта.

- Брусковые – боковины изготавливались из стального бруса, толщиной 180 мм с окнами для букс (вырезы), которые уменьшали прочность. Поперечные балки изготавливали методом отливки с заплечиками, которые стягивались презонными болтами. Устанавливались на электровозах ВЛ19, ВЛ22, ВЛ22М, ВЛ23.

- Цельнолитые – процесс изготовление короткий, но очень сложный. В отливках возникает напряжение. В этих местах стенку делают толще или добавляют ребра жесткости. Преимущества: окалина защищает от коррозии и минимум механической обработки – только в местах, где происходит соприкосновение с другими деталями. Установлены на электровозе ВЛ-8.

- Сварная – исходный материал: прокат, листы, штамповки. Применяется самый дешевый материал – листовая сталь. У штамповки нет боковых швов в углах, а значит, нет напряжений. Сварка производится под флюсом в среде инертного газа, что является большим преимуществом. Устанавливаются на всех современных локомотивах.

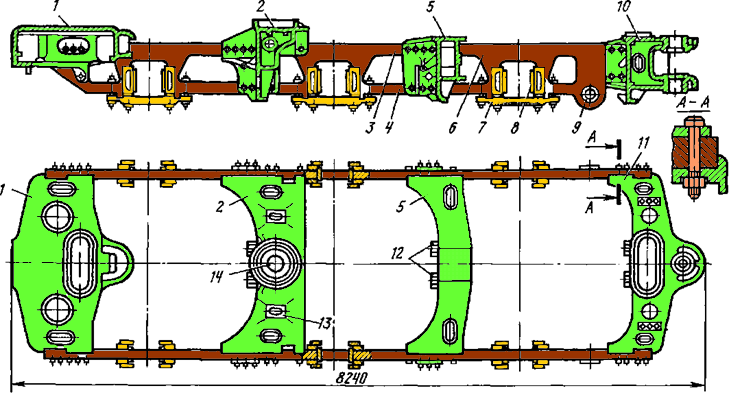

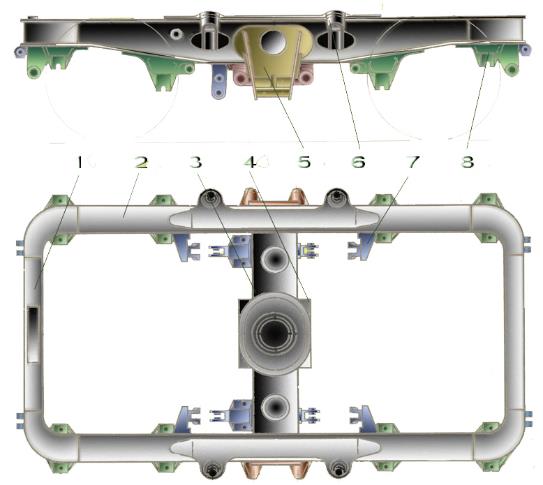

Рама тележки

НАЗНАЧЕНИЕ:

ü Объединяет все узлы и детали тележки.

ü Служит для передачи части веса от кузова на колесные пары.

ü Передает продольные тяговые и тормозные усилия от колесных пар на раму кузова.

УСТРОЙСТВО: рама тележки сварная, состоит из 2-х боковин 2, соединенных по концам концевыми балками 1, а в средней части шкворневым брусом (балкой) 3.

Боковинапрямоугольной формы, имеет разное сечение по длине, состоит из двух горизонтальных и 2-ух вертикальных листов. В нижний лист боковины вварены 2-е пары буксовых кронштейнов: большой и малый 3; по обе стороны, от которых находятся кронштейны для подвески стоек рессорного подвешивания. В средней части боковин имеются круглые отверстия для приварки шкворневой балки. На внутреннем вертикальном листе боковин имеются кронштейны 7 для крепления ТРП, а на наружном листе – кронштейны 5 для установки гидрогасителей колебаний кузова. К верхнему и боковому листу приварены 2 кронштейна 6 с отверстиями для стержня люлечного подвешивания. На верхнем листе боковины приварены усиливающие накладки.

Шкворневая балка 3 литая, в средней части имеется овальное отверстие для шкворня, снизу приварена коробка для установки шаровой связи 4, с поперечных сторон у которой по 2 проушины с отверстиями для валика стойки маятника и подвески ТЭД. По обе стороны снизу у шкворневой балки приварены площадки для ТЦ и кронштейны для подвески рычагов ручного тормоза. На концах балки имеются плоские фланцы и круглые цапфы, которые вставляются в отверстия боковин и привариваются по периметру.

Шкворневая балка 3 литая, в средней части имеется овальное отверстие для шкворня, снизу приварена коробка для установки шаровой связи 4, с поперечных сторон у которой по 2 проушины с отверстиями для валика стойки маятника и подвески ТЭД. По обе стороны снизу у шкворневой балки приварены площадки для ТЦ и кронштейны для подвески рычагов ручного тормоза. На концах балки имеются плоские фланцы и круглые цапфы, которые вставляются в отверстия боковин и привариваются по периметру.

Концевые балки 1 сварные, к ним приварены кронштейны для подвески ТРП. На передней балке сверху имеется накладка под ролик противоразгрузочного устройства.

При сварке рамы нарушается структура металла и возможность образования трещин. Для восстановления структуры металла после сварки раму помещают в печь и нагревают до температуры 1 200 ˚С, а затем плавно остужают.

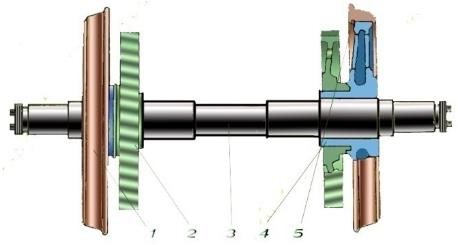

Колесная пара

НАЗНАЧЕНИЕ:

НАЗНАЧЕНИЕ:

ü Служит для передачи веса электровоза на путь.

ü Направляет движение по рельсовой колее.

ü Преобразует вращательное движение в поступательное (сила тяги).

УСТРОЙСТВО: состоит из следующих элементов

- Ось 3.

-

Двух колесных центров 4.

Двух колесных центров 4. - Двух зубчатых колес 2.

- Двух бандажей 1.

- Двух бандажных колец 5.

Ось кованная, после ее механической обработки образуются части: средняя, по обе стороны от которой расположены шейки под МОП, далее идут подступичные части для колесных центров, предподступичные части, шейки для буксовых подшипников и резьба для корончатых гаек. На торце есть центровое углубление, паз для стопорной планки, в котором расположены два резьбовых отверстия для болтов крепления планки. Все части оси разных диаметров имеют плавный переход (галтели). Все части оси шлифуются, а шейки под подшипники букс и подступичные части накатываются роликами для упрочнения поверхностного слоя.

Колесный центр двухдискового исполнения, литой, имеет удлиненную ступицу, обод, а между ними двухдисковая часть с овальными отверстиями и перегородками. В ступице имеется центровое и радиальное отверстие закрытое заглушкой для подачи смазки под давлением при распрессовке. Посадочные поверхности ступицы и обода обтачиваются.

Колесный центр двухдискового исполнения, литой, имеет удлиненную ступицу, обод, а между ними двухдисковая часть с овальными отверстиями и перегородками. В ступице имеется центровое и радиальное отверстие закрытое заглушкой для подачи смазки под давлением при распрессовке. Посадочные поверхности ступицы и обода обтачиваются.

Зубчатое колесо литое, имеет удлиненную ступицу и зубчатый венец, на котором 88 косых зубьев. Между венцом и ступицей находится дисковая часть с круглыми отверстиями. На удлиненной ступице снаружи расточено кольцо шириной 4 мм, высотой 10 мм, которое образует лабиринтное уплотнение с кожухом зубчатой передачи. На ступицах имеются внутренние отверстия для подачи смазки при распрессовке.

Зубчатое колесо литое, имеет удлиненную ступицу и зубчатый венец, на котором 88 косых зубьев. Между венцом и ступицей находится дисковая часть с круглыми отверстиями. На удлиненной ступице снаружи расточено кольцо шириной 4 мм, высотой 10 мм, которое образует лабиринтное уплотнение с кожухом зубчатой передачи. На ступицах имеются внутренние отверстия для подачи смазки при распрессовке.

Бандаж литой, в поперечном сечении имеет:

- Внутреннюю поверхность, на которой находится бурт и паз для бандажного кольца.

- Внутреннюю вертикальную грань.

- Поверхность катания, на которой два уклона – 1/7 и 1/20. Обеспечивают самоцентрирование колесной пары на прямом участке пути и плавное набегание на рамный рельс в пошерстном направлении, а также уменьшают проскальзывание бандажа в кривых участках пути, который катится по внутреннему рельсу.

- Наружная вертикальная грань.

- Между поверхностью катания и наружной гранью фаска 5х45˚. Обеспечивает плавное набегание на рамный рельс и замедляет процесс уширения бандажа при выдавливании металла с поверхности катания, а значит, отодвигает срок обточки.

Ширина бандажа 140 мм, круг катания находится на расстоянии 70 мм от внутренней грани. Толщина нового бандажа по кругу катания – 90 мм. Между поверхностью катания и внутренней гранью находится гребень, его высота 30 мм, на нем имеется уклон, который обеспечивает плавное набегание бандажа на остряк стрелки при противошерстном движении.

Бандажное кольцо может быть целое или составное, то есть сварное, но не более, чем из 3-х частей.

Дата добавления: 2015-12-22; просмотров: 5394;