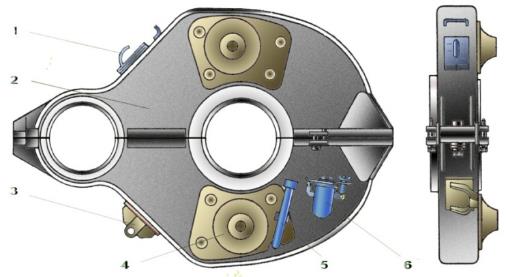

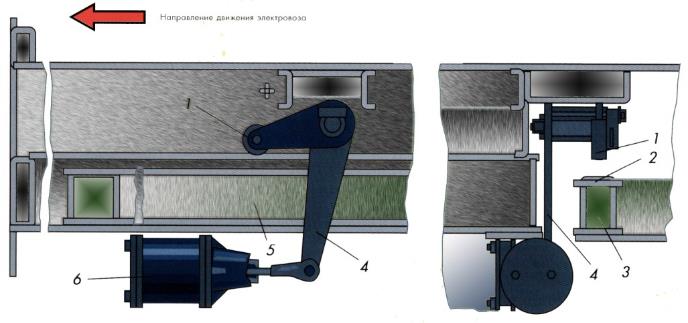

Кожух зубчатой передачи.

НАЗНАЧЕНИЕ: служит для защиты зубчатой передачи от пыли и грязи, а также является масляной ванной.

УСТРОИСТВО: кожух металлический, состоит из двух половин 2 стянутых между собой болтами. По линии разъема установлены войлочные или резиновые уплотнения. Для крепления к остову ТЭД, на верхней и нижней половинах установлены бобышки 4 с резьбой для болтов, которые крепятся к кронштейнам остова ТЭД. На нижней половине имеется кронштейн с отверстием 3 для болта крепления, который вворачивается в резьбовое отверстие подшипникового щита. На верхней половине находится изогнутая трубка – сапун 1, которая выравнивает давление внутри кожуха с атмосферным. На нижней половине есть Г-образная трубка с масломерным щупом 5 на котором имеется две риски: минимального и максимального уровня смазки. Также есть заправочная горловина 6 с крышкой. Используется осерненная смазка летом, и трансформаторное или автотракторное масло зимой с добавлением серы – 4÷4,2 кг в каждый кожух.

УСТРОИСТВО: кожух металлический, состоит из двух половин 2 стянутых между собой болтами. По линии разъема установлены войлочные или резиновые уплотнения. Для крепления к остову ТЭД, на верхней и нижней половинах установлены бобышки 4 с резьбой для болтов, которые крепятся к кронштейнам остова ТЭД. На нижней половине имеется кронштейн с отверстием 3 для болта крепления, который вворачивается в резьбовое отверстие подшипникового щита. На верхней половине находится изогнутая трубка – сапун 1, которая выравнивает давление внутри кожуха с атмосферным. На нижней половине есть Г-образная трубка с масломерным щупом 5 на котором имеется две риски: минимального и максимального уровня смазки. Также есть заправочная горловина 6 с крышкой. Используется осерненная смазка летом, и трансформаторное или автотракторное масло зимой с добавлением серы – 4÷4,2 кг в каждый кожух.

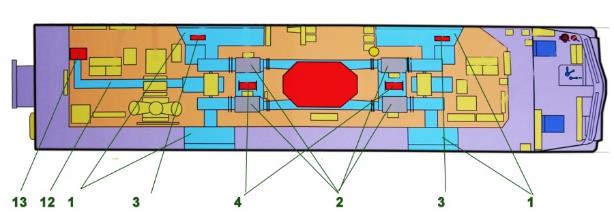

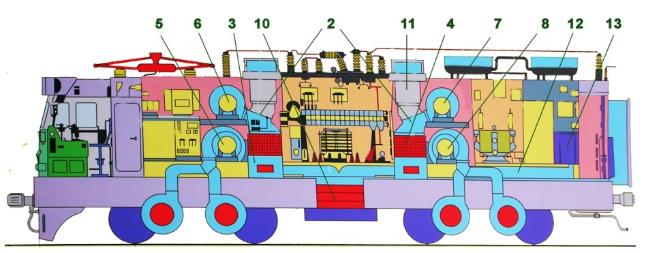

Кузов электровоза

НАЗНАЧЕНИЕ: является несущей конструкцией и передает тяговые и тормозные усилия на состав через автосцепное устройство на раме кузова.

УСТРОЙСТВО: состоит из рамы на которой крепится каркас, покрытый листовым железом и в котором имеются проемы для окон и дверей. Сверху покрыт съемными крышами, на которых установлено оборудование работающие на открытом воздухе, внутри кузова находится оборудование, которое требует защиты от внешних атмосферных воздействий. В одном конце кузова – кабина управления, в другом конце – переходная площадка, вдоль и поперек кузова проходит коридор. Оборудование, которое работает под высоким напряжением закрыто шторами и дверями с сетками, образуя высоковольтную камеру. Шторы и двери имеют механические и пневматические блокировки, они нужны, чтобы исключить попадание людей под напряжение.

Рама кузова

Является несущей конструкцией.

НАЗНАЧЕНИЕ: служит для передачи веса оборудования на раму тележки.

УСТРОЙСТВО: состоит из двух боковин 3, которые соединены по концам буферными брусьями 7, а по обе стороны от них две шкворневые балки. В средней части расположены две двутавровые балки 4, две шкворневые балки 1, 2 и ряд поперечных продольных соединений из профильного железа 6. Все элементы рамы кузова сварены между собой.

Боковина3 сварена из вертикального листа толщиной 7мм и двух швеллеров – нижний, №30 и верхний, №16. Напротив шкворневых балок приварены два кронштейна с проушинами для валиков крепления гидрогасителей колебаний и кронштейны для горизонтальных ограничителей перемещения кузова 11, а по обе стороны от них находятся по два кронштейна для балочки люлечного подвешивания.

Буферный брус7 – сварной, в средней части бруса находится коробка с передним и задним упорами для установки тягового хомута и поглощающего аппарата. К передней части бруса на болтах крепится ударная розетка, на которой на двух маятниковых болтах подвешена центрирующая балочка хвостовика автосцепки.

Двутавровые балки 4 - сварные, к верхнему листу приварены два стальных конуса, на которые через резиновые конуса опирается тяговый трансформатор.

Шкворневая балка1 – сварная, прямоугольной формы, концы ее расширены, в среднюю часть вварена втулка 9 и обечайка 10 в которую запрессован шкворень с усилием 50÷60 тонн. На верхний конец шкворня наворачивается гайка 5 для удержания от выпадения. Снизу, напротив боковин рамы тележки, к балке приварены вертикальные ограничители перемещения кузова 8.

Люлечное подвешивание кузова

НАЗНАЧЕНИЕ: служит для частичной передачи веса кузова на раму тележки и обеспечивает самоцентрирование и удержание кузова в горизонтальном и соосном положении относительно рамы тележки.

НАЗНАЧЕНИЕ: служит для частичной передачи веса кузова на раму тележки и обеспечивает самоцентрирование и удержание кузова в горизонтальном и соосном положении относительно рамы тележки.

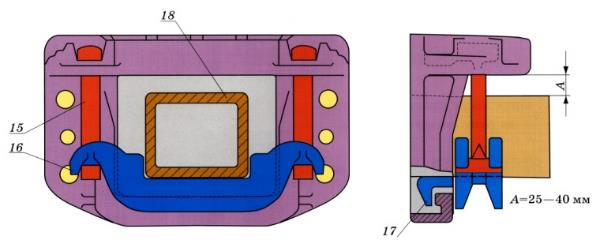

УСТРОЙСТВО: на каждой секции расположены по 8 узлов люлечного подвешивания; по 2 узла с каждой стороны тележки.

Узел состоит из:

ü Стержня 12, на одном конце которого бурт 13, а на другом резьба.

ü  Регулировочной корончатой гайки 1.

Регулировочной корончатой гайки 1.

ü  Пружины 9.

Пружины 9.

ü Стакана 15.

ü Верхнего шарнирного узла 8,18, 17, и 16, который опирается на кронштейн рамы тележки 21.

ü Нижнего шарнирного узла 5, 4, 3, 2, который опирается на регулировочною гайку 1.

Стержень проходит через отверстие кронштейна рамы тележки 21 и через балочку 6, которая крепится к раме кузова, собирается нижний шарнирный узел, который опирается на гайку 1 на конце стержня.

Вес кузова передается от кронштейна боковины рамы кузова 20, через балочку 6, нижний шарнирный узел 3, упорную гайку 1, стержень 12, через съемную шайбу 13, пружину 9, стакан 15, верхний шарнирный узел 17, на кронштейн боковины рамы тележки 21. При работе пружины 9 стержень 12 перемещается относительно стакана 15. На стержень и вовнутрь стакана устанавливают сменные втулки 11, при износе их заменяют. Для подачи смазки в трущиеся части, чтобы уменьшить износ втулок, в стержне имеется центровое и радиальное отверстие, которое совпадает с отверстием во втулке.

Шарнир – это верхний 5, 8 и нижний 2,16 упоры с полукруглыми кулачками, между ними находятся прокладки 3, 17 на которых полукруглые впадины в которые входят выступы упоров, за счет этого обеспечивается взаимно перпендикулярный поворот стержня.

Шарнир – это верхний 5, 8 и нижний 2,16 упоры с полукруглыми кулачками, между ними находятся прокладки 3, 17 на которых полукруглые впадины в которые входят выступы упоров, за счет этого обеспечивается взаимно перпендикулярный поворот стержня.

Детали нижнего шарнира имеют приваренные скобы через которые пропущен предохранительный тросик 19, один конец которого крепится к раме кузова 7, а второй специальным болтом к стержню 12. Гайкой 1 регулируют люлечное подвешивание и устанавливают кузов горизонтально, затем шплинтуют гайку.

Шаровая связь

НАЗНАЧЕНИЕ: служит для:

ü Соединения рамы тележки с рамой кузова и возможности поворота тележки относительно кузова.

ü Для передачи только продольных тяговых и тормозных усилий от рамы тележки на раму кузова.

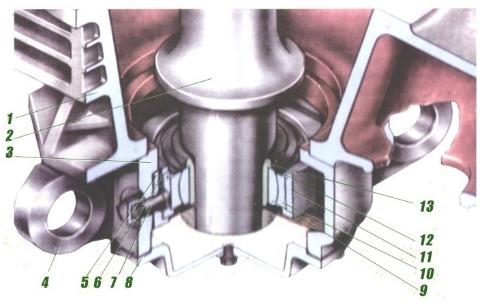

УСТРОЙСТВО: состоит из шкворня 2, который запрессован в шкворневую балку рамы кузова 1 и из шаровой связи, которая установлена в коробке шкворневой балки рамы тележки.

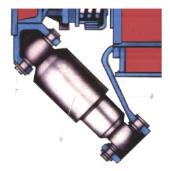

Шаровая связь – это усеченный полый шар 9, который установлен во вкладыш 10 и может свободно поворачиваться. В шар запрессована латунная втулка 13, в которую свободно входит конец шкворня 2. В восьмигранный или круглый корпус со срезанными сегментами 11 устанавливают вкладыш 10 вместе с шаром 9. В корпусе снизу находится бурт, а сверху пружинное стопорное кольцо 12, которое

Шаровая связь – это усеченный полый шар 9, который установлен во вкладыш 10 и может свободно поворачиваться. В шар запрессована латунная втулка 13, в которую свободно входит конец шкворня 2. В восьмигранный или круглый корпус со срезанными сегментами 11 устанавливают вкладыш 10 вместе с шаром 9. В корпусе снизу находится бурт, а сверху пружинное стопорное кольцо 12, которое  удерживает вкладыш и шар в корпусе. Корпус 11 устанавливают между направляющими сегментами 5, которые крепятся к коробке специальными болтами 7. Корпус в сборе вместе со шкворнем перемещается по направляющей сегментов в поперечном направлении. Между корпусом 11 и сегментами 5 для передачи продольных усилий должен быть суммарный зазор m+n = 0,2÷0,6 мм, который регулируют прокладками, расположенными между шкворневой коробкой 1 и сегментами 5. Коробка шаровой связи снизу закрыта крышкой 8 с уплотнением. В крышке изготовлено сливное отверстие, закрытое пробкой на резьбе. Индустриальное или осевое масло заливается через Г – образную горловину 15, примерно 28 кг. С противоположной стороны от Г-образной горловины находится масломерная трубка с линейкой или щупом 14. Сверху отверстие в шкворневой балке рамы тележки закрывается чехлом, который охватывает шкворень, а нижняя часть чехла крепится по периметру к отверстию для шкворня.

удерживает вкладыш и шар в корпусе. Корпус 11 устанавливают между направляющими сегментами 5, которые крепятся к коробке специальными болтами 7. Корпус в сборе вместе со шкворнем перемещается по направляющей сегментов в поперечном направлении. Между корпусом 11 и сегментами 5 для передачи продольных усилий должен быть суммарный зазор m+n = 0,2÷0,6 мм, который регулируют прокладками, расположенными между шкворневой коробкой 1 и сегментами 5. Коробка шаровой связи снизу закрыта крышкой 8 с уплотнением. В крышке изготовлено сливное отверстие, закрытое пробкой на резьбе. Индустриальное или осевое масло заливается через Г – образную горловину 15, примерно 28 кг. С противоположной стороны от Г-образной горловины находится масломерная трубка с линейкой или щупом 14. Сверху отверстие в шкворневой балке рамы тележки закрывается чехлом, который охватывает шкворень, а нижняя часть чехла крепится по периметру к отверстию для шкворня.

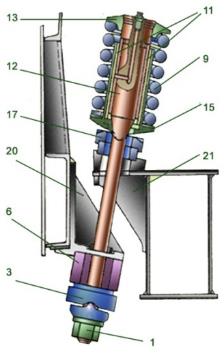

Гидравлический гаситель колебаний

НАЗНАЧЕНИЕ: предназначен для гашения колебаний кузова при работе пружин люлечного подвешивания, так как в узлах люлечного подвешивания нет трения, а после сжатия или растяжения пружин возникают долго незатухающие колебания кузова.

НАЗНАЧЕНИЕ: предназначен для гашения колебаний кузова при работе пружин люлечного подвешивания, так как в узлах люлечного подвешивания нет трения, а после сжатия или растяжения пружин возникают долго незатухающие колебания кузова.

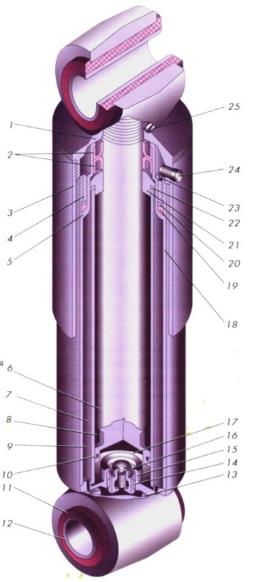

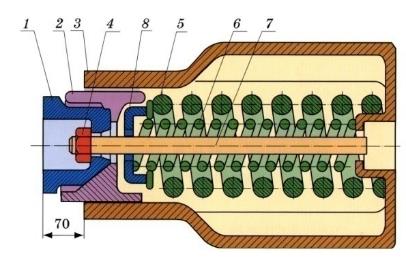

УСТРОЙСТВО: состоит из круглого корпуса 18 в который вварена головка с отверстием и установленными в ней резиновой 11 и стальной 12 втулками. В корпус устанавливают цилиндр 10, который снизу закрыт крышкой 13. В цилиндре находится поршень 6 с резиновым уплотнительным кольцом 10, шток которого проходит через направляющую втулку или буксу 21 и каркасное сальниковое устройство 2. Втулка и сальники зажимаются специальной гайкой 4, которая вворачивается в корпус.

На шток поршня 6 наворачивается верхняя головка 1 и фиксируется винтом 25. На верхней головке с помощью винта 24 крепится кожух 3. В крышке 13 и в поршне установлены плоские перепускные клапаны 14, которые прижимаются к корпусу пружиной, между корпусом и клапаном образуются щелевые каналы, а также шариковый предохранительный клапан 16 рассчитанный на давление 45 кгс/см². Внутри гасителя колебаний образуется три камеры: в цилиндре – надпоршневая 8 и подпоршневая 17, между корпусом и цилиндром – запасная 9. В корпус заливают 0,9 л приборного масла. Нижняя головка гасителя при помощи валика крепится к кронштейну рамы тележки, а верхняя головка к кронштейну рамы кузова.

На шток поршня 6 наворачивается верхняя головка 1 и фиксируется винтом 25. На верхней головке с помощью винта 24 крепится кожух 3. В крышке 13 и в поршне установлены плоские перепускные клапаны 14, которые прижимаются к корпусу пружиной, между корпусом и клапаном образуются щелевые каналы, а также шариковый предохранительный клапан 16 рассчитанный на давление 45 кгс/см². Внутри гасителя колебаний образуется три камеры: в цилиндре – надпоршневая 8 и подпоршневая 17, между корпусом и цилиндром – запасная 9. В корпус заливают 0,9 л приборного масла. Нижняя головка гасителя при помощи валика крепится к кронштейну рамы тележки, а верхняя головка к кронштейну рамы кузова.

РАБОТА: основана на преобразовании механической энергии упругих пружин в тепловую энергию, когда при жидкостном трении, проходя по узким каналам, масло перетекает из одной камеры в другую.

РАБОТА: основана на преобразовании механической энергии упругих пружин в тепловую энергию, когда при жидкостном трении, проходя по узким каналам, масло перетекает из одной камеры в другую.

При растяжении гасителя, поршень поднимается вверх, увеличивая давление масла над собой, и масло через перепускной клапан в поршне узкими щелевыми каналами перетекает под поршень, образуя жидкостное трение, и движение поршня замедляется. Масло, перетекающее под поршень, при увеличении скорости движения поршня, не успевает заполнить пространство под поршнем, в результате чего образуется разряженное пространство под поршнем, и масло начинает засасываться из запасной камеры через перепускной клапан в крышке цилиндра. При быстром передвижении поршня вверх давление масла над поршнем увеличивается и достигает 45 кгс/см², тогда предохранительный шариковый клапан отожмется, и масло быстро перетечет под поршень, давление над поршнем уменьшится и предохранительный клапан закроется.

При сжатии поршень передвигается вниз, давление под поршнем увеличивается, и масло через щелевые каналы перепускного клапана в крышке перетекает с трением в запасную камеру – движение поршня замедляется. При увеличении давления под поршнем масло начинает перетекать через клапан в поршне в камеру над поршнем. При быстром передвижении поршня вниз давление масла под поршнем увеличивается и достигает 45 кгс/см², тогда предохранительный шариковый клапан в крышке цилиндра отожмется, и масло быстро перетечет из под поршня в запасную камеру, давление под поршнем уменьшится и предохранительный клапан закроется.

При сжатии поршень передвигается вниз, давление под поршнем увеличивается, и масло через щелевые каналы перепускного клапана в крышке перетекает с трением в запасную камеру – движение поршня замедляется. При увеличении давления под поршнем масло начинает перетекать через клапан в поршне в камеру над поршнем. При быстром передвижении поршня вниз давление масла под поршнем увеличивается и достигает 45 кгс/см², тогда предохранительный шариковый клапан в крышке цилиндра отожмется, и масло быстро перетечет из под поршня в запасную камеру, давление под поршнем уменьшится и предохранительный клапан закроется.

Таким образом, при движении поршня вверх или вниз масло перетекает из одной камеры в другую через узкие каналы перепускных клапанов, образуя трение. Движение поршня замедляется, и за счет этого гасятся колебания кузова.

Ограничители перемещения кузова

НАЗНАЧЕНИЕ: служат для ограничения горизонтального и вертикального перемещения кузова относительно рамы тележки.

УСТРОЙСТВО:

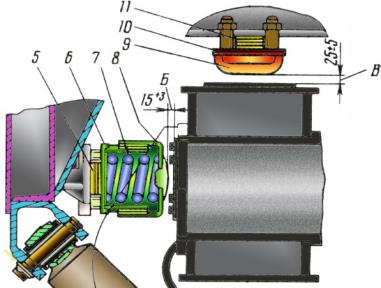

Ограничитель горизонтального перемещения состоит из круглого корпуса 6 с прямоугольным основанием, внутри которого размещена пружина 7. На корпус одевается крышка со сферической поверхностью 8, в которую вварена вставка из твердой стали. Трущиеся поверхности корпуса и крышки защищены втулками из твердого сплава. Основание крепят при помощи 4-х шпилек к кронштейну на боковине рамы кузова. Между крышкой 8 и накладкой на боковине рамы тележки, с обеих сторон кузова, должен быть зазор Б = 15 +3мм, который регулируют прокладками 5, расположенными между корпусом и основанием кронштейна рамы кузова.

Кузов может свободно перемещаться от рамы тележки в горизонтальном направлении на расстояние 15 +3мм, а при большем перемещении крышка 8 упершись в боковину рамы тележки, начинает сжимать пружину 7, которая препятствует перемещению. Когда пружина сожмется на 15 мм, крышка упрется в основание корпуса 6, образуется жесткий упор – перемещение кузова далее невозможно.

Кузов может свободно перемещаться от рамы тележки в горизонтальном направлении на расстояние 15 +3мм, а при большем перемещении крышка 8 упершись в боковину рамы тележки, начинает сжимать пружину 7, которая препятствует перемещению. Когда пружина сожмется на 15 мм, крышка упрется в основание корпуса 6, образуется жесткий упор – перемещение кузова далее невозможно.

Ограничитель вертикального перемещения состоит из круглого фланца 10, который закрыт крышкой 9. Фланец крепится к шкворневой балке рамы кузова при помощи 4-х шпилек напротив продольной балки рамы тележки. Между рамой тележки и крышкой упора 9 должен быть зазор В = 25 ±5мм, который регулируется прокладками 11. Дальнейшее перемещение невозможно, так как упор упрется в раму тележки. Возможна установка резиновой шайбы между крышкой и фланцем, тогда крышка крепится к фланцу двумя шпильками, позволяя сжиматься шайбе на несколько миллиметров.

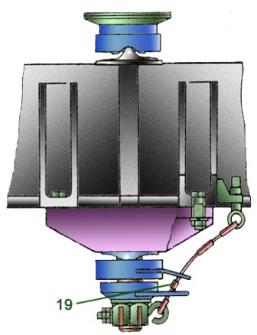

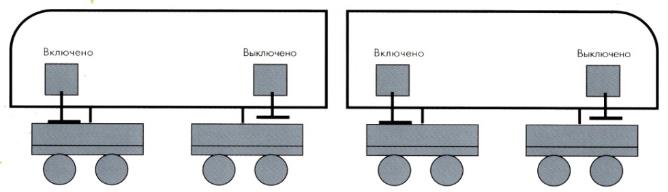

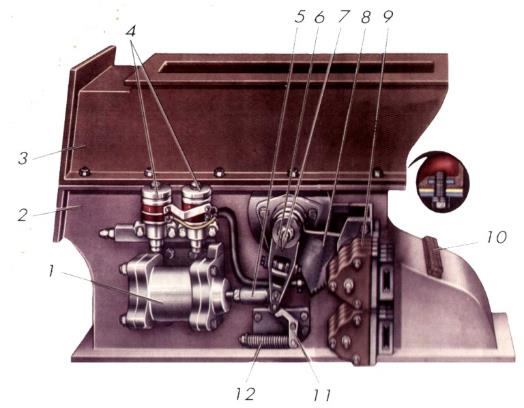

Противоразгрузочное устройство (ПРУ)

НАЗНАЧЕНИЕ: служит для выравнивания нагрузки между колесными парами тележек при работе электровоза в режиме «Тяга» или «Торможение».

Сила тяги действует на высоте осей колесных пар и направлена вперед, а сила сопротивления действует на высоте автосцепки (выше) и направлена назад. Между этими силами образуется плечо, а на секцию действует опрокидывающий момент, увеличивающий нагрузку на колесные пары задней тележки, а колесные пары передней тележки разгружаются, что увеличивает возможность их боксования. При торможении, наоборот, разгружаются колесные пары задней тележки и нагружаются колесные пары передней – момент направлен в обратную сторону.

УСТРОЙСТВО: состоит из воздушного цилиндра (подобен тормозному цилиндру) 6, который крепится к буферному брусу рамы кузова на специальном кронштейне и Г - образного рычага 4, на конце которого установлен ролик 1. Конец вертикального плеча рычага шарнирно соединяется со штоком поршня. Рычаг имеет возвратную пружину.

УСТРОЙСТВО: состоит из воздушного цилиндра (подобен тормозному цилиндру) 6, который крепится к буферному брусу рамы кузова на специальном кронштейне и Г - образного рычага 4, на конце которого установлен ролик 1. Конец вертикального плеча рычага шарнирно соединяется со штоком поршня. Рычаг имеет возвратную пружину.

Сжатый воздух в цилиндр ПРУ первой по ходу тележки подается со стороны кабины с помощью электропневматического клапана 262, а в цилиндр второй тележки – со стороны переходной площадки с помощью электропневматического клапана 263. Управление катушками вентилей 262 и 263 автоматическое, в зависимости от положения реверсивного и блокировочного переключателя (БП).

При тяге, по направлению движения, на каждой секции включаются передние ПРУ, а при торможении – задние ПРУ.

При тяге, по направлению движения, на каждой секции включаются передние ПРУ, а при торможении – задние ПРУ.

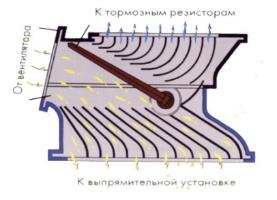

Вентиляторы

НАЗНАЧЕНИЕ: служат для вентиляции кузова и охлаждения воздухом оборудования.

НАЗНАЧЕНИЕ: служат для вентиляции кузова и охлаждения воздухом оборудования.

УСТРОЙСТВО: состоит из рабочего колеса и кожуха.

Рабочее колесо 2 состоит из ступицы 6, к которой приклепан основной вертикальный диск и наклонный диск с приваренными изогнутыми лопатками. Рабочее колесо устанавливается на вал ротора асинхронного двигателя 1 и крепится на нем болтом, который вворачивается в отверстие вала ротора и шплинтуется шайбой, которая отгибается и прижимается к грани болта.

Кожух 6 изготовлен из пластика, имеет форму улитки. На боковинах кожуха с одной стороны - отверстие большого диаметра, через которое проходит рабочее колесо, оно закрывается крышкой 5 с войлочным уплотнением. Крышка крепится к подшипниковому щиту асинхронного двигателя. С другой стороны кожуха расположено отверстие меньшего диаметра, в который вставляется и крепится всасывающий патрубок 4. На кожухе имеются нагнетательное отверстие 3.

Рабочее колесо сбалансировано. Для обеспечения нормальной производительности необходимо выполнить условия: отверстия в кожухе и рабочее колесо должны быть установлены соосно, расстояние между крышкой и основным диском должно быть 47±3 мм, расстояние между наклонным диском и всасывающим патрубком должно быть 5±2 мм.

Рабочее колесо сбалансировано. Для обеспечения нормальной производительности необходимо выполнить условия: отверстия в кожухе и рабочее колесо должны быть установлены соосно, расстояние между крышкой и основным диском должно быть 47±3 мм, расстояние между наклонным диском и всасывающим патрубком должно быть 5±2 мм.

РАБОТА: ротор двигателя вращает рабочее колесо 2, и лопатки захватывают воздух, направляя его через нагнетательное отверстие 3 в воздуховоды. При этом в средней части рабочего колеса образуется разряженное пространство, и воздух через лабиринтные жалюзи в стенках кузова засасывается из окружающего пространства в патрубок 4.

Схема вентиляции и охлаждения оборудования

На каждой секции установлены 4-е мотор – вентилятора 5, 6, 7, 8. При их работе воздух засасывается из окружающего пространства через воздухозаборные устройства 1, расположенные на стенках кузова и по воздуховодам внутри кузова поступает к вентиляторам, охлаждая оборудование.

МВ1 и МВ25 и 8 охлаждают: индуктивные шунты ИШ1 – ИШ4 3 и все четыре тяговых двигателя. Воздух проходит через вентилятор МВ1 или МВ2 и по двум воздухопроводам внутри кузова направляется на охлаждение ТЭД I,II или ТЭД III,IV. После охлаждения ТЭД воздух выбрасывается под кузов. От МВ2 идет отдельный воздуховод 12 для охлаждения блока ВУВ-60 13 и далее воздух выбрасывается в кузов. На воздуховодах ТЭД I и III внутри кузова имеется отверстие, закрытое регулировочными заслонками, через которые часть воздуха может быть направлена в кузов. Этим воздухом охлаждается оборудование внутри кузова, а также создается повышенное давление внутри кузова, чтобы не допустить засасывание пыли, грязи и влаги через неплотности в стенках кузова. Воздух из кузова выбрасывается в окружающее пространство через лабиринтные дефлекторы на крыше кузова.

МВ1 и МВ25 и 8 охлаждают: индуктивные шунты ИШ1 – ИШ4 3 и все четыре тяговых двигателя. Воздух проходит через вентилятор МВ1 или МВ2 и по двум воздухопроводам внутри кузова направляется на охлаждение ТЭД I,II или ТЭД III,IV. После охлаждения ТЭД воздух выбрасывается под кузов. От МВ2 идет отдельный воздуховод 12 для охлаждения блока ВУВ-60 13 и далее воздух выбрасывается в кузов. На воздуховодах ТЭД I и III внутри кузова имеется отверстие, закрытое регулировочными заслонками, через которые часть воздуха может быть направлена в кузов. Этим воздухом охлаждается оборудование внутри кузова, а также создается повышенное давление внутри кузова, чтобы не допустить засасывание пыли, грязи и влаги через неплотности в стенках кузова. Воздух из кузова выбрасывается в окружающее пространство через лабиринтные дефлекторы на крыше кузова.

МВ3 и МВ4 6 и 7 – на обоих концах вала ротора установлены рабочие колеса. Воздух засасывается через жалюзи 1 с обеих сторон кузова, проходит через вентилятор и поступает в переключатель потока воздуха 2:

- При тяге заслонка переключателя воздуха занимает верхнее положение, и воздух охлаждает блоки ВУ-61 и ВУ-62 4, а при выходе воздуха из блоков ВУ поток разделяется:

- часть воздуха поступает в кожухи для охлаждения сглаживающих реакторов 3, после охлаждения которых, воздух выбрасывается под кузов,

- часть воздуха по горизонтальному воздуховоду направляется на охлаждение секции маслоохладителей тягового трансформатора 10 и выбрасывается под кузов.

2. При реостатном торможении заслонка переключателя воздуха занимает нижнее положение, и поток воздуха направляется вверх, на охлаждение блока тормозных резисторов 11 всех четырех ТЭД, после охлаждения которых через лабиринтные устройства в крыше кузова воздух выбрасывается вверх.

Зимой дефлекторы  закрывают, а воздухозаборные устройства закрывают брезентом. В форкамерах 1 перед индуктивными шунтами закрывают брезентовыми шторами, чтобы не допустить засасывание снега.

закрывают, а воздухозаборные устройства закрывают брезентом. В форкамерах 1 перед индуктивными шунтами закрывают брезентовыми шторами, чтобы не допустить засасывание снега.

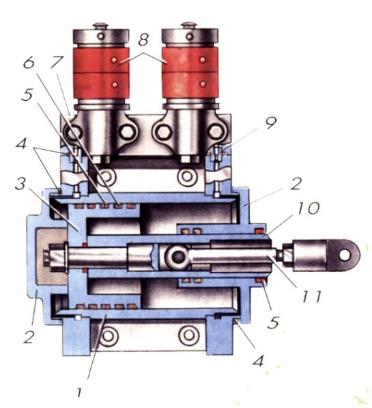

Устройство для переключения потока воздуха УПВ-5

НАЗНАЧЕНИЕ: служит для переключения и направления потока воздуха от МВ3 и МВ4:

ü При тяге – на охлаждение блока Ву-61 или ВУ-62.

ü При реостатном торможении на охлаждение блоков тормозных резисторов ТЭД.

УСТРОЙСТВА: корпус устройства – составной, нижняя часть 2 - металлическая, верхняя 3 – пластиковая, соединяются болтами с войлочным уплотнением. На корпусе УПВ имеется 3 отверстия:

-

Нижнее – для охлаждения блока ВУ.

Нижнее – для охлаждения блока ВУ. - Верхнее – для охлаждения тормозных резисторов.

- Наклонное (сбоку) – для соединения с нагнетательным отверстием кожуха вентилятора.

В боковинах нижней части, в подшипниках установлен вал 7 с перекидывающейся заслонкой. На валу с одной стороны жестко крепится зубчатый сектор 8 для поворота валов с кулачковыми шайбами и переключения блокировок 9. На валу заслонки также свободно установлен поводок 6 и жестко крепится Г – образный рычаг, конец которого входит в окно поводка и фиксируется болтами и контргайками.

На боковой стенке крепится пневмопривод 1, который состоит из:

- Цилиндра 1, закрытого крышками 2. Внутри цилиндра находится поршень 2-ух стороннего действия 3, полый шток которого имеет уплотнения 5 и через тягу 11 соединяется с поводком вала.

- Воздухораспределительной коробки 7 на которой установлены два вентиля 8 для переключения вентиляции на тягу или торможение. В коробке имеется горизонтальный канал для подачи сжатого воздуха под впускные клапаны вентилей и вертикальные каналы 9 – для подачи воздуха в полость цилиндра или под поршень.

РАБОТА: при отсутствии напряжения на катушках вентилей 8 полости цилиндра с обеих сторон сообщаются с атмосферой через выпускные клапаны вентилей. Заслонка при этом находится в одном из положений – «Тяга» или «Торможение». Для удержания заслонки в положении «Тяга» при отсутствии напряжения на катушке, на боковой стенке имеется фиксатор 11, который упирается в поводок и удерживает заслонку в верхнем положении.

При подаче напряжения на катушку «Тяга» или «Торможение», один из вентилей срабатывает и пропускает воздух в цилиндр к одной из сторон поршня, при этом возможно:

ü Переключатель занимает заданное положение, полость цилиндра с одной из сторон заполняется сжатым воздухом, переключений нет.

ü Переключатель не занимал заданного положения, тогда под давлением воздуха, поршень передвигается, его шток через тягу поворачивает поводок вместе с рычагом и поворотный вал перекидывает заслонку в одно из положений: «Тяга» или «Торможение».

Одновременно при повороте заслонки, зубчатый сектор поворачивает валы с кулачковыми шайбами и происходит переключение блокировок в цепях управления.

При снятии напряжения с катушки вентиля, воздух из соответствующего цилиндра выходит в атмосферу, переключатель остается в прежнем положении.

Хронология создания автосцепных устройств

Нежёсткие автосцепки:

Нежёсткие автосцепки:

Автосцепка Джаннея — автосцепка с однозубым контуром зацепления. Была изобретена в США бывшим майором армии Конфедерации Эли Джаннеем (англ. Eli H. Janney), который запатентовал её 29 апреля 1873 года. Используется и по сей день на железных дорогах разных стран, в том числе и в самих США.

Автосцепка Виллисона — автосцепка с двузубым контуром зацепления, изобретена в США в 1916 году.

Автосцепка Виллисона — автосцепка с двузубым контуром зацепления, изобретена в США в 1916 году.

Автосцепка СА-3 — автосцепка с двузубым контуром зацепления, конструктивно является улучшенной автосцепкой Виллисона. Применяется в России, странах СНГ и Монголии.

Жёсткие автосцепки:

Автосцепка Шарфенберга — в основном используется на метрополитеновских и высокоскоростных поездах (в том числе и на советском/российском ЭР200).

Автосцепка Шарфенберга — в основном используется на метрополитеновских и высокоскоростных поездах (в том числе и на советском/российском ЭР200).

Преимущества жёсткой:допускает автоматизированное соединение рукавов и кабелей, позволяет высокие скорости, ниже износ.

Преимущества нежёсткой:проще в изготовлении, возможны большие допуски, выше прочность на разрыв.

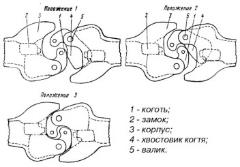

Автосцепное устройство

НАЗНАЧЕНИЕ: служит для надежного сцепления вагонов и локомотива между собой и для передачи тяговых и тормозных усилий между ними, а также для амортизации и гашения толчков и ударов, возникающих при трогании и торможении поезда.

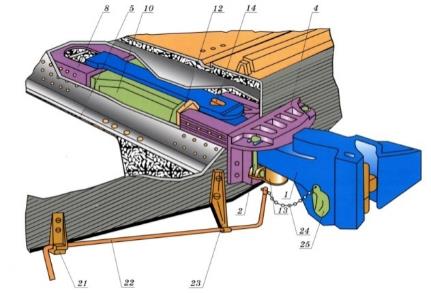

УСТРОЙСТВО: состоит из:

- Корпуса автосцепки с механизмом сцепления 1+25.

- Упряжного устройства 5+8+10+12.

- Центрирующего устройства 2+4+13.

- Расцепного привода 21-24.

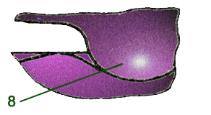

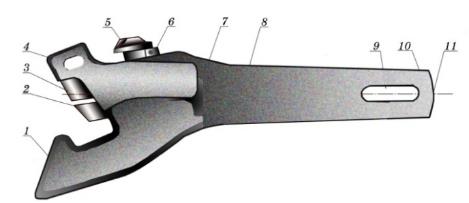

Корпус автосцепки– стальной, литой, полой конструкции, условно делится на головку 7 и хвостовик 8. В хвостовике есть овальное отверстие 9 для клина тягового хомута. Головка СА-3 имеет малый зуб 4, большой зуб 1 и зев между ними. В зеве сделан карман, внутри которого имеются полочки, приливы и шипы для размещения механизма сцепления автосцепки. В головке автосцепки имеется ряд отверстий, самое нижнее из которых служит для слива влаги. К механизму сцепления относятся:

Корпус автосцепки– стальной, литой, полой конструкции, условно делится на головку 7 и хвостовик 8. В хвостовике есть овальное отверстие 9 для клина тягового хомута. Головка СА-3 имеет малый зуб 4, большой зуб 1 и зев между ними. В зеве сделан карман, внутри которого имеются полочки, приливы и шипы для размещения механизма сцепления автосцепки. В головке автосцепки имеется ряд отверстий, самое нижнее из которых служит для слива влаги. К механизму сцепления относятся:

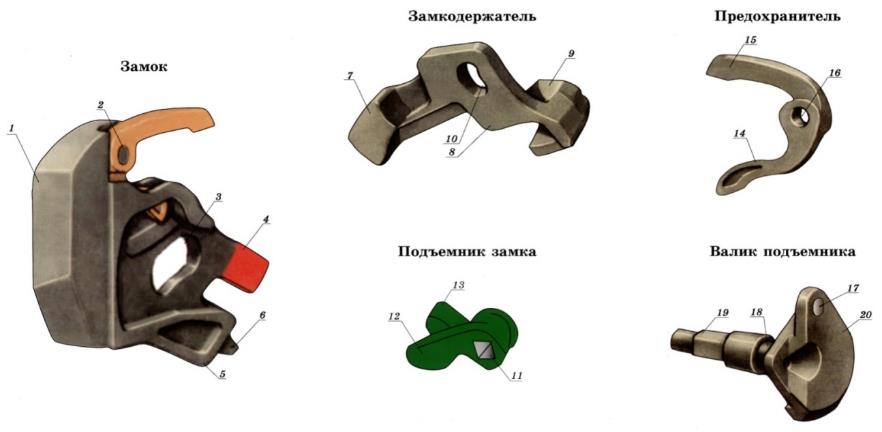

· Замок - служит для запирания автосцепок в сцепленном положении. Он имеет переднюю массивную часть 1, направляющий зуб 6, сигнальный отросток 4 и шип для навешивания предохранителя 2.

· Замкодержатель - служит для удержания замка, как в выпавшем, так и в утопленном положениях после сцепления или расцепления автосцепок. Замкодержатель имеет лапу 9, противовес 7, расцепной угол 8 и овальное отверстие 10.

· Предохранитель – предохраняет автосцепки от саморасцепа и имеет верхнее и нижнее фигурные плечи 15 и14, а также отверстие для навешивания на шип замка 16.

· Подъемник - служит для подъема предохранителя, замка и замкодержателя при расцеплении автосцепок, имеет отверстие квадратного сечения 11, а также узкий и широкий пальцы 12 и 13.

· Валик подъемника служит для поворота подъемника, имеет участок квадратного сечения под подъемник 19, противовес 20 с отверстием для цепочки расцепного привода 17 и полукольцевую канавку 18 под спецболт для фиксации положения валика подъемника в осевом направлении (защита от выпадения).

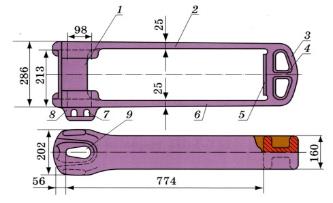

Упряжное устройствосостоит из:

-

Тягового хомута – служит для передачи продольных растягивающих усилий и для установки поглощающего аппарата с ударной плитой. Литой, сверху и снизу при помощи полок 2 и 6 охватывает поглощающий аппарат и при помощи клина связан с хвостовиком автосцепки. Клин вставляется снизу, в трехгранные овальные отверстия 9 и опирается на два болта, которые снизу вставлены в отверстия 7 прилива 8 тягового хомута.

Тягового хомута – служит для передачи продольных растягивающих усилий и для установки поглощающего аппарата с ударной плитой. Литой, сверху и снизу при помощи полок 2 и 6 охватывает поглощающий аппарат и при помощи клина связан с хвостовиком автосцепки. Клин вставляется снизу, в трехгранные овальные отверстия 9 и опирается на два болта, которые снизу вставлены в отверстия 7 прилива 8 тягового хомута. - Поглощающего аппарата – служит для смягчения и гашения ударов между единицами подвижного состава, которые возникают при растяжении и сжатии: при взятии поезда с места, торможении, а также во время движения на ломаном профиле пути, когда состав переходит из растянутого состояния в сжатое и наоборот. Поглощающий аппарат состоит из литого корпуса 3, на одном конце которого прямоугольное основание, а на другом 6-ти гранное отверстие. В корпус устанавливают монтажный болт 7, на котором собираются:

Ø  Две пружины 5 и 6 разных диаметров – наружная и внутренняя.

Две пружины 5 и 6 разных диаметров – наружная и внутренняя.

Ø Шайба 8, в которую упираются пружины.

Ø Три двухгранных клина 2 с двумя наружными гранями и внутри наклонная и вертикальная плоскости под угол 60˚. Клинья вертикальной плоскостью упираются в шайбу.

Ø Трехгранный усеченный конус 1. наклонные плоскости которого совпадают с наклонными плоскостями клиньев и скользят по ним.

Ø Гайка 4, которая наворачивается на монтажный болт и удерживает все детали.

Сборка: В корпус устанавливают монтажный болт, на который одеваются две пружины наружная и внутренняя, шайба, в горловину устанавливают двухгранные клинья, которые упираются в шайбу и прижимаются гранями к горловине. На болт надевается нажимной конус и наворачивается гайка, притягивая корпус.

- Ударной плиты, установленной между хвостовиком автосцепки и поглощающим аппаратом.

- Переднего и заднего упоров буферной балки.

-

Поддерживающей плиты

Поддерживающей плиты

Центрирующее устройствоприменяется маятникового типа, возвращающее, и состоит из:

- Ударной розетки.

- Двух маятниковых подвесок 15.

- Центрирующей балочки 16 с крюкообразным выступом 17. На балочку ложится хвостовик автосцепки 18.

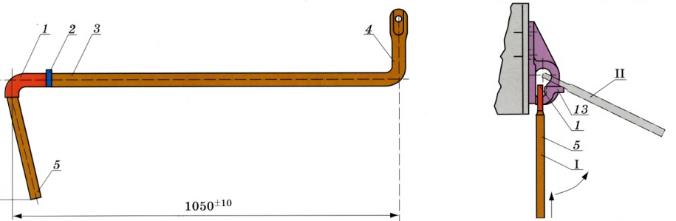

Расцепной привод состоит из:

- Двуплечего рычага 3, одно колено которого имеет плоскую часть 1, а другое 4 - кольцевой выступ. Также у рычага есть ограничитель перемещения 2 и рукоятка 5.

- Цепочки 24, связывающей рычаг с валиком подъемника 25 (стр.17).

- Державки 23 и кронштейна 21. Кронштейн имеет овальное отверстие, переходящее в круглое и горизонтальную полочку 13 для установки рычага в положение «На буфер».

Дата добавления: 2015-12-22; просмотров: 11688;