Практическая работа. Металлизация (напыление) Сущность процесса состоит в нанесении предварительно расплавленного металла в виде мелких частей на специально подготовленную

МЕТОДЫ ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ СУДОВЫХ ТЕХНИЧЕСКИХ СРЕДСТВ

МЕТАЛЛИЗАЦИЕЙ И ГАЛЬВАНИЧЕСКИМИ ПОКРЫТИЯМИ

Металлизация (напыление) Сущность процесса состоит в нанесении предварительно расплавленного металла в виде мелких частей на специально подготовленную поверхность детали струей сжатого газа (воздуха).

Преимуществами напыления, как способа восстановления деталей, являются:

высокая производительность процесса; небольшой нагрев деталей (120...180°С); высокая износостойкость покрытия; простота технологического процесса и применяемого оборудования; возможность нанесения покрытий толщиной 0,1...10 мм и более из любых металлов и сплавов.

К недостаткам процесса следует отнести пониженную механическую прочность покрытия и сравнительно невысокую прочность сцепления его с поверхностью детали.

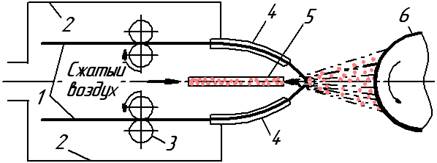

При ремонте оборудования наибольшее распространение получила дуговая металлизация. Процесс дуговой металлизации осуществляют специальным аппаратом—металлизатором

Рис.1. Схема дуговой металлизации

1 — электродная проволока: 2 — провода от трансформатора; 3 — ролики; 4 — направляющие; 5—сопло; 6 — деталь

Аппарат (рис.1) действует следующим образом. С помощью протяжных роликов по направляющим наконечникам непрерывно подаются две проволоки 1, к которым подведен электрический ток.

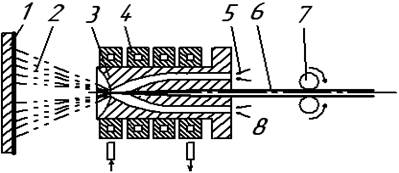

Рис. 2. Схема высокочастотной металлизации

1- деталь. 2- расплавленный металл. 3-концентратор тока. 4-индуктор ТВЧ охлаждаемый водой. 5,8-подача сжатого воздуха. 6- напыляемый электрод. 7-направляющие ролики.

Возникающая между проволоками электрическая дуга расплавляет металл. Одновременно по воздушному соплу в зону дуги поступает сжатый газ под давлением 0,6 МПа

В зависимости от источника расплавления металла различают газопламенную, дуговую, высокочастотную и плазменную металлизацию.

Преимуществом электродугового напыления являются высокая производительность процесса, простота применяемого оборудования, а также небольшие эксплуатационные затраты. Недостатки электродугового напыления — повышенное окисление металла, значительное выгорание легирующих элементов и пониженная плотность покрытия.

При ремонте оборудования с помощью металлизации восстанавливают размеры изношенных деталей оборудования уменьшают внутренние размеры изношенных посадочных отверстий под подшипники, втулки и другие детали; наносят на подшипники и втулки антифрикционные пoкpытия из пceвдoсплавoв, образуемых в результате одновременного распыления двух или трех разных металлов.

При высокочастотной металлизации (см. рисунок) электрод 6, проходя через индуктор 4 нагревается токами высокой частоты. Сжатый воздух 5,8 сдувает расплавленный слой металла на деталь 1.

Преимуществами высокочастотного напыления являются небольшое окисление металла благодаря возможности регулирования температуры его нагрева и достаточно высокая механическая прочность покрытия.

К числу недостатков следует отнести сравнительно невысокую производительность процесса, а также сложность и высокую стоимость применяемого оборудования.

Перспективным способом восстановления деталей машин является

плазменное напыление металла. Основным инструментом является плазмообразующая головка (плазмотрон) с охлаждаемым корпусом и сменным соплом, через которое непрерывно поступают проволока или порошок, а также инертный газ (аргон, азот). Электрическая дуга возникает между расплавленной проволокой и соплом плазмотрона или между вольфрамовым электродом и соплом. Энергия дуги концентрируется в центре газового потока, температура которого достигает 14000…17000°С.

Газопламенное нанесение порошковых материалов. При подготовке поверхности деталей к металлизации отдельные операции выполняют в такой последовательности:

· очищают детали от загрязнений, пленок, окислов, жировых пятен, влаги и продуктов коррозии;

· выполняют предварительную обработку резанием поверхности для придания ей правильной геометрической формы;

· получают на поверхностях деталей шероховатость, необходимую для удержания нанесенного слоя металла;

· обеспечивают защиту смежных поверхностей деталей, не подлежащих металлизации.

Необходимую шероховатость на поверхности деталей, подлежащих металлизации, получают следующими способами: нарезают резцом «рваную» резьбу, накаткой резьбы, пескоструйной обработкой, наваркой проволочек и т.д.

Дата добавления: 2015-12-16; просмотров: 1854;