УСТАТКУВАННЯ ДЛЯ ТРАНСПОРТУВАННЯ І УКЛАДАННЯ

Конструктивні схеми і робочі органи. При виробництві збірних залізобетонних елементів одним із найбільш трудомістких процесів є процес формування, який полягає у наданні сирій бетонній суміші певної геометричної форми та ЇЇ ущільненні. Цей процес, як правило, здійснюється в спеціально відведеній для цього зоні виробничого приміщення на формувальних ділянках або постах.

Бетонна суміш, приготовлена у винесених за межі формувальних цехів бетонозмішувальних вузлах (БЗВ), подається в проміжні бункери-нагромаджувачі, розміщені поблизу формувальних ділянок чи постів, або безпосередньо на формувальні пости, звідки роздається, розподіляється, ущільнюється і розрівнюється на формувальних постах.

Забезпечення оптимальних показників продуктивності формування за умови дотримання певних технологічних параметрів привело до спеціалізації технологічного устаткування. Однак поряд зі спеціалізованим устаткуванням широко застосовуються універсальні машини, здатні комплексно виконувати певні функції.

Усі види бетонотранспортного й укладального устаткування можуть належати до п'яти основних груп: для подавання суміші від БЗВ до зон укладання; для подавання суміші від БЗВ до зон укладання і роздавання у форми; для роздавання суміші на формувальних постах; для роздавання і розподілення суміші на формувальних постах; для роздавання, розподілення, ущільнення і розрівнювання суміші на формувальних постах.

Кожна група, у свою чергу, має дві підгрупи залежно від пластичності суміші, що істотно впливає на вибір робочих органів застосовуваного устаткування.

Застосування інтенсивних засобів віброущільнення пов'язане з високою трудомісткістю формування жорстких бетонних сумішей.

Розвиток хімізації, удосконалення технології формування, створення нових універсальних добавок-пластифікаторів сприяли розширенню використання пластичних сумішей, трудомісткість формування яких значно нижча.

Найуніверсальнішим засобом подавання бетонної суміші від БЗВ стала кюбельна адресна подача, що застосовується як для жорстких, так і для пластичних сумішей.

Для подавання пластичних бетонних сумішей від БЗВ застосовують бетононасоси.

Устаткування, призначене для приймання і роздавання бетонної суміші на формувальних постах, називають бетонорозда-вальниками, а устаткування, яке крім приймання і роздавання виконує і розподілення суміші, — бетоноукладачами. У деяких випадках бетоноукладачі можуть також розрівнювати, загладжувати й ущільнювати бетонну суміш. За конструкцією бетоноукладачі і бетонороздавальники різні. Водночас будь-який бетоноукладач повинен мати витратний бункер і робочі органи, що монтуються на рамній конструкції.

Бетоноукладачі поділяють на універсальні, які можуть обслуговувати форми різних розмірів і конструкцій, і спеціальні — з обмеженими розмірами для виробів певної номенклатури.

Конструкції бетоноукладачів розрізняються за призначенням, принципом дії, способом установлення, характером керування, влаштуванням бункера і робочих органів. Класифікацію бетоноукладачів і бетонороздавальників за цими ознаками наведено в табл. 7.2.

Частіше застосовують бетоноукладачі, що працюють за механічним принципом дії. Проте існують конструкції, в яких суміш видається під тиском стисненого повітря. Найпоширеніше порціонне роздавання й укладання бетонної суміші. На конвеєрах безперервної дії використовують бетоноукладачі також безперервної дії.

Крім конвеєрів, що мають поздовжнє розміщення форм, застосовують конвеєрні лінії, на яких форми встановлені впоперек руху конвеєра, що позначається на конструкції бетоноукладачів. Розширюється застосування підвісних бетоноукладачів, використання яких підвищує доступність обслуговування формувальних постів.

Ефективна робота машин залежить від правильного вибору робочих органів бетоноукладачів і бетонороздавальників.

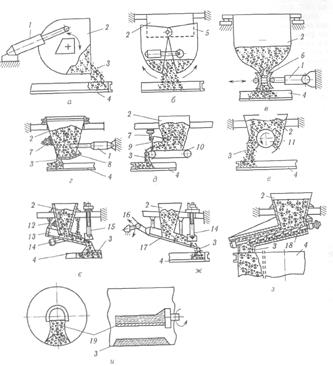

При використанні литих сумішей найпоширеніші робочі органи, виконані у вигляді перекидного бункера (рис. 7.24, а), бункера зі щелепним затвором, або щелепного бункера (рис. 7.24, б), бункера із гнучким гумовим насадком і затиском (рис. 7.24, в) та із секторним затвором (рис. 7.24, г). При використанні жорстких і помірно жорстких сумішей застосовують бетонороздавальники із секторним затвором і живильниками стрічкового (рис. 7.24, д) і барабанного типу (рис. 7.24, є), а також вібролоткові (рис. 7.24, є) і лотково-кареткові (рис. 7.24, ж).

За допомогою цих робочих органів бетонна і розчинна суміші роздаються, як правило, при відносному переміщенні робочих органів і форм у горизонтальній площині. Здебільшого робочі органи змонтовані на машинах пересувного типу. Проте за наявності живильної системи безпосередньо на формувальному посту з конвеєрним транспортуванням форм їх можна монтувати і на стаціонарному устаткуванні. Призначення робочих органів — забезпечити механізовану роздачу певної кількості бетонної суміші по всій формувальній площині чи по всьому перерізу форми так, щоб при ущільненні дістати рівномірну товщину чи висоту виробу, не використовуючи ручну працю.

Пластичну суміш потрібно подавати плавно, що унеможливлює розшарування і розбризкування її. Така подача забезпечується точним регулюванням керування повороту бункера, відкривання ще легшого або секторного затвора, розтиснення затиску гумового насадка. Щоб уникнути зависання суміші на верстатах бункерів, використовують віброзбудники, які прикріплюють до бункера. Для формування виробів різної товщини вертикальне положення робочих органів регулюють спеціальними механізмами. Найпоширеніші бетонороздавальники зі стрічковими, барабанними і вібролотковими живильниками. Стрічковий живильник завдяки своїй конструкції дає змогу найбільш точно дозувати бетонну суміш. Бункер такого робочого органа обладнаний нагромаджувачем із заслінкою, що утворює зі стрічкою щілину, розмір якої регулюють механізмом відкривання заслінки. Призначення нагромаджувана — створювати запас бетонної суміші перед заслінкою. Заслінкою можна не тільки регулювати товщину шару суміші, а й профілювати цей шар у поперечному напрямі, тобто подавати по ширині форми різну кількість суміші, якщо товщина виробу (наприклад, ребристих панелей) неоднакова.

При виробництві залізобетонних виробів па зразок труб у вертикальному положенні застосовують бетонороздавальники з гвинтовим живильником (рис. 7.24, з). Для виготовлення залізобетонних труб методом центрифугування суміш має подаватися рівномірно по довжині всередину горизонтальної форми. У цьому разі застосовують стрічкові чи ложкові бетонороздавальники. При використанні ложкових бетонороздавальпиків (рис. 7.24, и) коритоподібний лотік із сумішшю вводиться всередину форми і, повертаючись на 180°, зсипає суміш у форму.

|

Таблиця 7.2. Класифікація конструкцій бетонороздавальників і бетоноукладачів

Рис 7 24 Принципові схеми робочих органів машин для роздавання бетонної суміші:

а — з перекидним бункером; б — зi щелепним затвором; в — з гнучким гумовим насадком, що має затиск; г — із секторним затвором; д — з живильником стрічкового типу; е — з живильником барабанного типу; є — з вібролотковим живильником; ж — з лотково-каретковим живильником; з — з гвинтовим живильником; и — з ложковим живильником; 1 — гідропривід; 2 — бункер; 3 — бетонна суміш; 4 — плоска форма; 5 — щелепний затвор; 6 - гумовий насадок; 7 — віброзбудник; 8 — сскторний затвор; 5— нагромаджувач; 10 — стрічковий живильник; 11 — барабанний живильник; 12 — пружинна підвіска; 13 — вібролотковий живильник; 14 — вібропривід; 15 — шибер; 16 — кривошипно-шатунний привід; 17 — лотковий живильник; 18 —гвинтовий живильник; 19 – ложкові живильники

Найпоширенішими робочими органами, які не тільки роздають суміш у певні зони форм, а й розподіляють її, є плужковий (рис. 7.25, а) і гвинтовий (рис. 7.25, б). При русі плужка вздовж форми надлишок суміші переміщується в поперечному напрямі, зрізується, заповнює западини чи видаляється вбік. Можуть застосовуватися одно- і двосторонні або ввігнуті плужки. У разі обертання гвинтового бетонорозподільника з одно- чи двостороннім напрямом витків суміш розподіляється також за рахунок її поперечного розподілу. При цьому реверсування приводу дає можливість розподіляти суміш в обох поперечних напрямах.

Потреба у виготовленні виробів складної конфігурації із заповненням як широких, так і вузьких порожнин різного напряму привела до створення універсального розподільного засобу у вигляді найпростішої поворотної лійки з прямокутним вузьким і довгим випускним отвором (рис. 7.25, в). Маніпулюючи цією лійкою, яка рівномірно заповнюється сумішшю стрічковим чи вібролотковим живильником, можна досить точно розподілити суміш по всьому об'єму форми складного профілю.

При конвеєрному виробництві виробів певної ширини застосовують найпростіший ящиковий живильник, установлений на рівні висоти бортів форми (рис. 7.25, г).

Робочі органи, показані на рис. 7.25, а — г, забезпечують об'ємне дозування суміші в розмірах форм. На рис. 7.25, д наведено схему вібронасадка, який окрім розподілу суміші виконує її ущільнення і часткове загладжування. Корпус вібронасадка, підвішений до рами на пружинних підвісках, утворює нагромаджувач для бетонної суміші; завдяки вібрації корпусу суміш пластифікується і краще заповнює форму. На ущільнювальній частині корпусу встановлені вібратори спрямованої дії, кут нахилу яких вибирають залежно від жорсткості застосовуваної бетонної суміші. Вібронасадок завантажується стрічковим живильником так, що в нагромаджувачі під час формування підтримується певний рівень суміші. Цього досягають регулюванням положення заслінки за допомогою механізму піднімання ЇЇ. Поверхню формувальної панелі обробляє гладилка, яка переміщується в поперечному напрямі.

У ряді випадків застосовують вібронасадки у вигляді вібролійки з віброрешіткою (рис. 7.25, є) чи з глибинними вібраторами (рис. 7.25, є).

При безперервному формуванні виробів можна застосовувати вібропрокатний робочий орган із системою охоплених нескінченною стрічкою роликів, установлених на віброрамі з уклоном для поступового ущільнення рухомої стрічки суміші (рис. 7.25, ж).

Розподілення й ущільнення жорсткої бетонної суміші може забезпечуватися при використанні ящикового живильника з улаштованими в ньому непривід-ними роликами (рис. 7.25, з). Це досягається внаслідок зворотно-поступального руху живильника з роликами в поперечному напрямі відносно руху форми.

Безвібраційне розподілення і ущільнення жорстких розчинових сумішей здійснюють за допомогою відцентрового метальника (рис. 7.25, и), який має вигляд лопаті, що швидко обертається й інтенсивно підживлюється сумішшю стрічковим живильником. Для рівномірного розподілення бетонної суміші по перерізу залізобетонної труби, що формується вертикально, використовують віброкорпусний живильник (рис. 7.25, і). Суміш, яка подається на вершину конуса, під впливом спрямованої вібрації розподіляється по всій поверхні конуса і стікає у форму. Для одержання в процесі формування виробів із рівною і гладенькою верхньою поверхнею разом із розрівнювальними і ущільнювальними робочими органами застосовують спеціальні загладжувальні механізми, які монтують на бетоноукладачах.

|

Рис. 7.25. Принципові схеми робочих органів для роздавання і розподілення бетонної суміші: а — плужкового тину; 6 — з гвинтовим розподільником; в - із поворотною лійкою; г — з ящиковим живильником; д — з вібронасадком; е – з війроящиковим живильником, обладнаним віброрешіткою; є - з віброящиковим живильником із внутрішніми піднімально-опускними глибинними вібраторами; ж - з вібропрокатним роликовим пристроєм; і - з поперечно-роликовим ящиковим живильником; н — відцентровий метальник; і — з війроконусним живильником; 1 - односторонній плужок; 2 — двосторонній плужок; 3 — двосторонній гвинт; 4 — односторонній гвинт; 5 - лійка; 6 — ящик; 7 — вібронасадок; 8 — вібропривід; 9 - віброрешітка; 10 - глибинний вібратор; 11 - прокатні ролики; 12 - роликовий ущільнювач; 13 - ротор; 14 - ківш; 15 - головка; 16 – конус

У загладжувальних механізмах і пристроях застосовують кілька робочих органів (рис. 7.26): рейки (бруси) зі зворотно-поступальним або коловим переміщенням у площині оброблювальної поверхні; циліндричні валки, що обертаються навколо горизонтальної осі з переміщенням уздовж оброблюваної поверхні; диски, що обертаються навколо вертикальної осі й забезпечують коловий рух у площині по оброблюваній поверхні. При зворотно-поступальному русі рейок (брусів) можуть утворюватися смуги. Валкові загладжувальні пристрої застосовують не тільки як навісне устаткування на формувальні машини, що монтується поперек напряму загладжування, а й як самостійні оздоблювальні машини.

|

Дискові загладжувальні пристрої мають діаметр диска 400...1300 мм. Якщо діаметр диска становить понад 500 мм, то їх використовують тільки як підвісні пристрої до самохідних рам.

Рис. 7.26. Робочі органи загладжувальних механізмів

1 - шпатель: 2 - вібробрус: 3 - барабан з металевою щіткою; 4 - загладжу вальний барабан, 5 - лопатевий барабан; 6 - рейки; 7 – диск

|

Рис. 7.27. Схема протяжного пристрою:

1 - вібробункер; 2 - секторний затвор; 3 - калібрувальний вал; 4 - вібробрус; 5 - гнучка пластина; 6 - опорний коток; 7 - привід

Для одночасного укладання, ущільнення і калібрування плитних виробів призначений протяжний пристрій (рис. 7.27), обладнаний калібрувальним валом і вібробрусом.

Устаткування для транспортування бетонної суміші до формувальних постів. На заводах залізобетонних виробів масово застосовуються централізовані бетонозмішувальні установки. Бетонна суміш, приготовлена в них, подається до відповідних прогонів спеціалізованих формувальних постів і потім укладається безпосередньо у форму.

Транспортування бетонної суміші з бетонозмішувальних відділень до прогонів формувальних постів для наступного укладання у форми здійснюється за допомогою такого устаткування: стрічкових конвеєрів універсального виконання; самохідних роздавальних бункерів із причепами і без них, що рухаються верхніми транспортними естакадами, розміщеними у напрямі, перпендикулярному до осі формувального прогону; самохідних бадей, що рухаються нижніми рейковими шляхами; самохідного порталу, що пересувається естакадою; бетононасосів і розчинонасосів, системи пневматичного транспорту, автотранспорту тощо.

Вибір засобів транспортування бетонної суміші з бетонозмішувального відділення до формувальних постів залежить від розміщення формувальних ділянок щодо бетонозмішувального відділення, технології формування залізобетонних виробів, легкоукладальності бетонної суміші та інших факторів.

Самохідні роздавальні бункери, що застосовуються для подавання бетонної суміші з бетонозмішувальних відділень до прогонів формувальних цехів, виготовляють у вигляді окремих машин чи у комплекті з причепом (рис. 7.28). Промисловість випускає серію таких роздавальних бункерів. За кордоном поширені самохідні роздавальні бункери нового покоління, що забезпечують автоматизовану адресну подачу бетонної суміші до відповідного формувального поста.

До складу устаткування для адресної подачі входять баддя місткістю 1,5 м3, пересувається підвісними шляхами зі швидкістю 25 і 100 м/хв, траверси з електроприводом для поперечного переміщення баддей, карусельний привідний поворотний круг для подавання їх на різні транспортні лінії, розміщені під кутом одна до одної, тощо (рис. 7.29).

| Приводом ходу баддей є двошвидкісні електродвигуни, оснащені вбудованим гальмом і зубчастим редуктором, а приводом для відкривання затвора — одно-швидкісні електродвигуни. Живлення приводів баддей і подача команд керування здійснюється по тролеях. Система автоматики з програмувальним логічним керуванням забезпечує зв'язок між стаціонарними і пересувними механізмами, припускає коригування програм. |

Застосування траверсного візка, що переміщується в зоні розміщення формувальних постів, дає змогу завдяки переходу баддей па траверсні візки і можли-

|

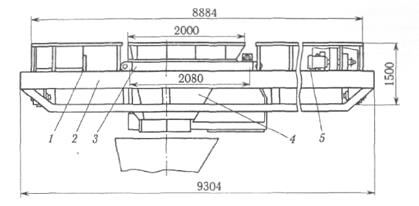

Рис. 7.28. Самохідний роздавальний бункер із причепом: і — бункер; 2 — баддя; З — причіпний візок

|

Рис. 7.29. ну адресну подачу бетонної суміші :

а — зі зворотно-поступальним рухом бадді прямим шляхом між бетонозмішувачем і стаціонарним постом розвантаження; б - з рухом кільцевим шляхом із кованими і стаціонарними постами розвантаження; в — з рухом паралельними шляхами і з траверсною передачею на інші шляхи; г — з рухом перехресними під кутом шляхами з передачею на інший шлях привідним попоротими кругом; 1 - бетонозмішувач; 2 — шлях подавання бетонної суміші; 3 — баддя: 4 - стаціонарний пост розвантаження; 5 — ковзний пост розвантаження: 6 — траверса; 7 — поворотний круг

|

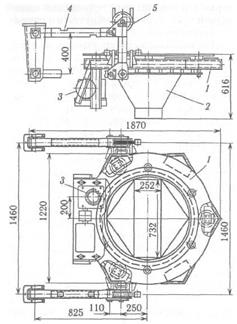

Рис. 7.30. Баддя адресної подачі бетонної суміші: 1 - бункер; 2 — щелепний затвор; 3 — привід відкривання затвора; 4 - привід ходу; 5 - ходовий візок

вості керування рухом візків і баддей здійснювати регульоване роздавання бетонної суміші безпосередньо у форми.

Подавання бетонної суміші криволінійними і похилими шляхами спричинює відсутність її перевалювання, внаслідок чого погіршується якість суміші.

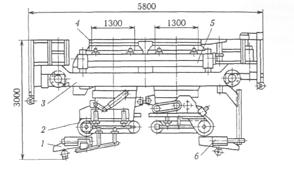

На заводах існує адресна подача з використанням устаткування, зокрема бадді місткістю 2м3 і швидкістю пересування 100 і 33 м/хв.(рис. 7.30). На заводах залізобетонних виробів застосовують самохідні бадді, що пересуваються нижніми транспортними шляхами. Самохідний портал (рис. 7.31) виконаний у вигляді поздовжньо переміщуваного мостового пристрою, обладнаного самохідною платформою, що рухається поперечно. На платформі встановлені два бункери із шиберними затворами. Керують приводом пересування порталу з пульта бетонозмішувального вузла; приводом відкривання і закривання затворів бункерів — з пультів, установлених поблизу формувальних зон.

Система пневматичного транспортування (рис. 7.32) призначена для подавання бетонної суміші з осіданням конуса не менш як 4 см із бетонозмішувального відділення до постів формування по трубопроводу за допомогою стисненого повітря. Система працює у такий спосіб. Із бетонозмішувача суміш вивантажується в камерний живильник 2, звідки стисненим повітрям видавлюється окремими порціями в бетоновід 3. Потім бетонна суміш надходить у грушоподібний бункер-гасник 4, діаметр якого значно перевищує діаметр бетоноводу, що забезпечує зниження швидкості руху повітря і бетонної суміші. Суміш опускається на дно бункера і за допомогою поворотного лотока 5 чи гнучкого шланга спрямовується у форму 6.

Рис. 7.31. Самохідний портал:

1, 5 — приводи пересування; 2 — мостовий пристрій; 3 — самохідна платформа; 4 - бункер із шиберним затвором

Рис. 7.32, Схема установки для пневматичного транспортування бетонної суміші

Камерний живильник є металевим резервуаром циліндричної форми з нижньою конусною частиною, змонтований на металевій рамі. У передній частині камерного живильника міститься завантажувальний отвір із конусним затвором і ущільненням. Затвором керують за допомогою пневмоциліндра і важелів. До нижньої частини камерного живильника приварений розвантажувальний патрубок із муфтою, за допомогою якої щільно прикріплюється бетоновід.

Стиснене повітря від ресивера 1 подається у верхню частину камерного живильника над бетонною сумішшю і до патрубка в днищі живильника напроти розвантажувального вікна. Місткість камерного живильника 0,8 м3, робочий тиск повітря 0,6 МПа. Система має автоматичну регулювальну апаратуру.

Бетонна суміш від бетонозмішувального відділення може подаватися по трубопроводу за допомогою бетононасосної установки. До її складу входять: бетононасос, комплект трубопроводів і стріла-маніпулятор.

Бетононасоси класифікують за такими ознаками: режимом роботи — з періодичною (поршневі) і безперервною (шлангові) подачею суміші; типом приводу — з механічним і гідравлічним приводами; кількістю бетонотранспортних циліндрів — одно- і двоциліндрові; виконанням — стаціонарні й мобільні. На заводах збірного залізобетону застосовують установки зі стаціонарними бетононасосами.

Системи трубопровідного транспорту призначені для використання переважно за великих обсягів бетонування. Якщо обсяги суміші, що подається, незначні, то ефективність цих систем знижується, адже у разі припинення подачі потрібно здійснювати трудомістке повне очищення і промивання трубопроводів.

|

Устаткування для роздавання, розподілення і розрівнювання бетонної суміші на формувальних постах. Бетонороздавальник із поворотно-похилим стрічковим живильником (рис. 7.33) призначений для видачі бетонної суміші в стендові форми. Бетонороздавальник може обслуговувати одночасно дві формувальні лінії, розміщені по обидві сторони шляхів його переміщення. Ходовий візок 13 бетонороздавальника має вигляд зварної рами, встановленої

Рис. 7.33. Бетонороздавальник із поворотно-похилим стрічковим живильником

Рис.7.34. Бетоноукладач зі стрічковими живильниками і вібронасадком:

1 — портальна рама; 2 — вібронасадок; 3 — загладжу вальний брус; 4 — привід пересування порталу; 5 — стрічковий живильник; 6 — великий бункер; 7 — привід пересування бункера; 8 — малий бункер

на чотирьох колесах. На візку розміщені привід 11 і трек, який є опорною поверхнею для колісних пар поворотної платформи. Привід 11 складається з крайового електродвигуна, клинопасової передачі, редуктора з гальмом і зубчастою передачею, ведене колесо якої насаджене на вал привідних коліс. Рама візка обладнана чотирма захоплювачами, що оберігають її від перекидання під час роботи бетонороздавальника.

Поворотна платформа 10 є просторовою рамою, що спирається нижньою частиною на трек візка13 за допомогою трьох колісних нар 12. Верхня частина платформи виконана у вигляді площадки 3, на якій установлені бункер 4,привід 2 підйому стріли7 стрічкового живильника 8, привід 5 стрічкового живильника, знижувальний трансформатор для вібраторів бункера, шафа електроапаратури і пульт керування 1.У середній частині рами поворотної платформи шарнірно закріплена стріла стрічкового живильника. Другий

кінець стріли підтримується канатами 6. На нижній площадці поворотної платформи влаштований її привід9.

кінець стріли підтримується канатами 6. На нижній площадці поворотної платформи влаштований її привід9.

Стрічковий живильник 8 змонтований на стрілі. Його стріла піднімається й опускається при вимкненні приводу лебідки. Місткість бункера бетонороздавальника 1,8 м3. Лійкоподібна форма бункера наявність віброзбудника сприяють вивантаженню суміші.

Бетоноукладач зі стрічковими живильниками і вібронасадком (рис. 7.34) має три самохідних бункери зі стрічковими живильниками, вібронасадок, а також загладжувальний брус. Він призначений для укладання, розподілення і розрівнювання бетонної суміші при виготовленні плоских і лінійних залізобетонних виробів. За його допомогою можна укладати бетонну суміш шарами різного складу у форми складного обрису.

Великий бункер місткістю 2,3 м3 і дві малі місткості по 1,1 м3 мають можливість взаємного поперечного переміщення паралельними рейковими шляхами, розміщеними на верхній рамі порталу.

Рис. 7.35. Вібронасадок: 1 - рама; 2 - привід бруса; 3 - блок підвіски; 4 — вібросекція; 5 - брус; 6 — важіль; 7 – вібратор

Бетонна суміш може надходити в нагромаджувач вібронасадка (рис. 7.35) як з кожного окремого бункера, так і з усіх трьох відразу. Шарнірно-важільна підвіска вібронасадка може змінювати його положення по висоті.

Швидкість пересування бетоноукладача 1,8; 3,8; 5 ,9 і 11,6 м/хв, продуктивність 72 м3 /год, ширина формувальних виробів 3600 мм.

Бетоноукладач із поворотною лійкою (рис. 7.36) призначений для формування зовнішніх стінових панелей, а також інших плоских залізобетонних виробів при агрегатно-потоковому і конвеєрному способах виробництва. Він виконує такі технологічні операції: зрошення водою піддона перед укладанням на нього бетонної суміші; укладання нижнього шару піщано-цементного розчину (підстильного шару); укладання керамзитобетонної суміші; укладання верхнього шару (фактурного) піщано-цементного розчину; укладання нижнього шару жорсткої бетонної суміші при формуванні тришарових панелей зовнішніх стін; укладання верхнього шару важкої бетонної суміші при формуванні тришарових панелей зовнішніх стін; укладання важкої бетонної суміші при формуванні виробів суцільного поперечного перерізу; попереднє загладжування верхньої відкритої поверхні свіжовідформованих виробів. Конструктивно бетоноукладач виконаний у вигляді самохідної портальної рами 7, на верхній площадці якої розміщений самохідний візок 4, що переміщується в напрямі, поперечному руху бетоноукладача.

Для видавання суміші у форму на візку розміщені великий (місткістю 2,1 м3) бункер 5 із живильником 6, малий (місткістю 1 м3) бункер 8 з живильником 7 приводи живильників і поворотна лійка 12. Привід 9 візка складається з електродвигуна, редуктора, клинопасової передачі, гальма, проміжного вала і ланцюгової передачі. Живильники 6 і 7 прикріплені до бункерів під кутом 8°. Під живильниками підвішена поворотна лійка 12, обладнана приводом повороту в обидва боки на 90° і підйому на 500 мм.

Вихідний отвір л і й к и (рис. 7.37) має форму прямокутника розміром 732 х х 252 мм. Загладжувальний пристрій виконаний у вигляді рами із загладжувальним брусом 2 (див. рис. 7.36), що здійснює зворотно-поступальні переміщення в напрямі, поперечному руху бетоноукладача. Рама загладжувального пристрою може переміщатися по циліндричних на-

Рис. 7.36. Бетоноукладач із поворотною лійкою:

|

1 — портальна рама; 2 — загладжувальний брус; 3 — водорозпилювач; 4 — самохідний візок; 5 великий бункер; 6,7 — стрічкові живильники; 8 — малий бункер; 9 — привід візка; 10 — пульт керування; 11 — площадка оператора; 12 — поворотна лійка; 13 — привід пересування

Рис. 7.37. Лійка:

1 — рама; 2 — лійка; З — привід; 4 — важачі підвішування рами; 5 — блок підвішування

|

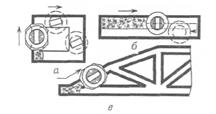

Рис. 7.38. Схема розміщення лійки при формуванні залізобетонних виробів складної конфігурації: а — стінової панелі з віконним прорізом; 6 — суцільної стінової панелі; в — ферми

прямних у вертикальному напрямі, що дає змогу виготовляти вироби різної висоти. Привід порталу забезпечує пересування бетоноукладача зі швидкістю 3,78; 7,73; 12,1 і 23,8 м/хв.

При формуванні зовнішніх стінових панелей бетоноукладач із заповненими сумішшю бункерами переміщується на пост формування і встановлюється так, щоб лійка була над формою. Після цього вмикають привід живильника великого бункера й через лійку керамзитобетонну суміш укладають у форму. Потім за допомогою вібромайданчика чи інших вібраційних пристроїв суміш ущільнюють, із малого бункера так само через лійку укладають верхній фактурний шар і обробляють його загладжувальним брусом, який здійснює 60 ходів за хвилину з розмахом 80 мм. Продуктивність бетоноукладача становить 20 м3/год, ширина формувальних виробів до 3600 мм. Поєднання поздовжнього переміщення порталу бетоноукладача, поперечного переміщення бункерів на порталі й повороту лійки з вузькою і широкою сторонами прямокутного вихідного перерізу забезпечує можливість укладання бетонної і розчинової суміші у форми складної конфігурації (рис. 7.38).

Підвісний фактуроукладач з вібролотковим розподільником бетонної суміші (рис. 7.39) призначений для укладання фактурних шарів бетонної суміші при виготовленні панелей зовнішніх стін. Він складається із самохідного підвісного порталу, обладнаного поперечно переміщуваною кареткою з двома бункерами. Під кожним бункером змонтовані стрічкові живильники з вібролотковими розподільниками суміші, причому один із них установлений стаціонарно щодо живильника, а другий може повертатися навколо вертикальної осі на 180°.

Керування клапанними затворами живильників і поворотом лотока здійснюється за допомогою гідроприводу. Місткість кожного бункера 2,5 м3 швидкість пересування 14,4 і 7,2 м/хв, продуктивність 1,5 м3/хв.

Наявність стрічкового живильника і вібролоткового розподільника дає змогу рівномірно укладати тонкий шар фактурної суміші.

Бетоноукладач із калібрувальним валиком і затирним диском

Рис.7.39. Підвісний фактуроукладач з вібролотковим розподільником бетонної суміші: — вібролоток; 2 - стрічковий живильник; 3 - портал; 4 - бункери; 5 - каретка; 6 – поворотний вібролаток

(рис. 7.40) призначений для укладання жорсткої бетонної суміші й оброблення верхньої поверхні виробів, що формуються. Бетоноукладач складається із самохідного Г-подібного порталу, обладнаного поперечно переміщуваною кареткою з бункером і поворотною лійкою, а також обробних механізмів. Під бункером змонтований стрічковий живильник із приводом. Поворотна лійка встановлена на кронштейні й може повертатися навколо вертикальної осі і змінювати висоту щодо форми. Калібрувальний валик і затирний диск змонтовані на вертикальній рамі, закріпленій на порталі.

Бетоноукладач має швидкість пересування 14,4 і 7,2 м/хв. Калібрувальний валик обладнаний шарнірною підвіскою, що забезпечує регулювання його положення по висоті. Затирний диск діаметром 600... 1000 мм переміщується впоперек форми зі швидкістю 6 м/хв і має частоту обертання 340 об/хв. Діаметр калібрувального валика 370 мм, частота обертання 680 об/хв.

Розрахунок основних параметрів устаткування для транспортування й укладання бетонної суміші. Продуктивність установки для пневматичного транспортування бетонної суміші, що працює за порціонною схемою,

П = nV,

де n — кількість циклів; V — об'єм бетонної суміші, що транспортується за один цикл, м3.

Для визначення кількості п циклів слід знати час Ц, потрібний для проходження порції бетонної суміші трасою бетоноводу, а також час t2, що витрачається

|

|

| Рис. 7 ДО. Бетоноукладач із калібрувальним |

Рис. 7.40. Бетоноукладач із калібрувальним валиком і запірним диском:

1 - насадок; 2 - калібрувальний валик; 3 - затирний диск; 4 - Г-подібнии портал; 5 - каретка; 6 — бункер

на відновлення тиску в камерному живильнику.

Час, с, проходження порції по бетоноводу

t1=lзв/vб ,

де lзв — загальна довжина бетоноводу по горизонталі, м; vб = 1,2...2,0 — швидкість руху бетонної суміші по бетоноводу, м/с. Час, с, потрібний для відновлення тиску в камерному живильнику:

t2=V1/vп ,

де V1— об'єм вільного простору камерного живильника після завантаження в нього бетонної суміші, м3; vн— швидкість подавання повітря, м3/с.

Розділивши загальний баланс часу на одну годину (3600 с) на сумарний час t1+t2 дістанемо кількість циклів

Для визначення lзв використовують практично виведені коефіцієнти еквівалентності, що враховують опір при підйомі чи вигині траси бетоноводу.

Коефіцієнт еквівалентності визначає довжину, рівнозначну за опором горизонтальній ділянці бетоноводу. При цьому

lзв, м, визначають у такий спосіб:

lзв =l + l1 +l2 = l + hk + Smk1,

де l — сумарна довжина прямих горизонтальних ділянок; l1— зведена довжина з урахуванням гідростатичного напору, м; l2 — зведена довжина з урахуванням місцевих опорів, м; h — вертикальний перепад траси від місця видавання суміші з камерного живильника до місця вивантаження із бетоноводу, м; k = 6 — коефіцієнт еквівалентності вертикальної ділянки; m — кількість колін у лінії бетоноводу; k1 — коефіцієнт еквівалентності колін, k90°= 12 м; k45°= 6 м; k22°30’= = 3 м; k11°15’=1 м.

Надлишковий тиск, Па, для транспортування суміші по бетоноводу

p=a

де а — коефіцієнт, що характеризує склад бетонної суміші, для розчинів а = (17...20)103, для бетонів а=(8...11)103 pо = (9. ..14)103 — тиск, потрібний для подолання опорів у початковий момент руху суміші, Па.

Продуктивність компресора

Пком=

Де Vн – геометричний об’єм нагнітача, м3; d – діаметр бетонопроводу,м; kp- коефіцієнт тиску, що дорівнює відношенню надлишкового тиску в системі до атмосферного; kвт = 1,2... 1,36 — коефіцієнт, що характеризує втрати повітря; п — кількість циклів подавання суміші за 1 год.

Продуктивність бетоноукладачів, м3/год, як машин циклічної дії, залежить від місткості бункера і тривалості циклу

де V6 — геометричний об'єм бункера, м3; kн = 0,9. .0,95 — коефіцієнт, що характеризує наповнення бункера; kв =0,8...0,9— коефіцієнт, що характеризує використання бетонороздавальника; t1 — час завантаження бункера, с; t2 — час пересування до місця розвантаження, с; t3 - час розвантаження бетонної суміші, с; t4 - час повернення бетонороздавальника до бетонозмішувальної установки, с.

Продуктивність бетоноукладача залежить також від виду виробу, що формується, і швидкості видачі бетонної суміші живильниками, тобто пропускної здатності живильника. Для стрічкового живильника продуктивність

Пс = Bhvp,

де В — найбільша ширина вихідного отвору бункера (нагромаджувача); h — висота підйому заслінки затвора бункера (нагромаджувача); v — швидкість стрічки; р — щільність розпушеної бетонної маси.

Потужність, кВт, приводу пересування естакадних і підлогових бетоноукладачів, що пересуваються рейковим шляхом,

Р=Wv110-3/h

де W — опір пересуванню бетоноукладача рейковими шляхами, Н; v1 — швидкість пересування бетоноукладача, м/с; h = 0,8...0,85 – ККД приводу.

Опір пересуванню бетоноукладача

W=(G+Q)

де G — вага бетоноукладача, Н; Q — вага бетонної суміші в бункерах, Н; kтр = 0,0008 — коефіцієнт тертя кочення коліс по рейках; f — зведений коефіцієнт тертя в підшипниках, для підшипників кочення f = 0,03, для підшипників ковзання f= 0,08; d — діаметр цапфи колеса на підшипниках кочення, м; D — діаметр колеса, м; b — коефіцієнт, що враховує тертя реборд об рейки, для циліндричних коліс b = 2,5...3,0, для конічних коліс b = 1,5. ..2,5.

Дата добавления: 2015-12-16; просмотров: 1898;