АРМАТУРНИХ ЕЛЕМЕНТІВ І СІТОК

УСТАТКУВАННЯ ДЛЯ ВИРОБНИЦТВА ЗАЛІ30БЕТ0ННИХ ВИРОБІВ І КОНСТРУКЦІЙ

У промисловості будівельних матеріалів особливе місце належить виробництву збірного залізобетону, що є індустріальною базою будівництва. Нині немає такої галузі будівництва, де не застосовували б збірний залізобетон. Із нього виготовляють конструкції будь-яких форм, що відповідають найрізноманітнішим архітектурним і технологічним вимогам. Ці конструкції міцні, довговічні, вогнестійкі, добре чинять опір атмосферним впливам.

Виробництво збірних залізобетонних виробів передбачає такі процеси: приймання і підготовку матеріалів; приготування бетонної суміші; виготовлення арматури; підготовку форм; формування; тепловологу чи теплову обробку і розпалубку; перевірку якості виробів, їхню обробку, маркування і паспортизацію; збереження. Кожен процес складається з окремих операцій, які виконуються різними способами і машинами залежно від умов виробництва, видів і якості сировини, типів виготовлених виробів і обсягів виробництва. Сучасні підприємства збірного залізобетону становлять складний комплекс виробничих і підсобних споруд, складів матеріалів і готової продукції. Основою заводів збірного залізобетону є бетонозмішувальний вузол (БЗВ) і головний виробничий корпус із формувальними й арматурними цехами. Основні виробничі корпуси зазвичай виконані на основі уніфікованих типових прогонів завширшки 12, 18 і 24 м і завдовжки 144 м.

УСТАТКУВАННЯ ДЛЯ ВИГОТОВЛЕННЯ

АРМАТУРНИХ ЕЛЕМЕНТІВ І СІТОК

Найважливішою перевагою залізобетонних конструкцій порівняно з бетонними є здатність не тільки сприймати значні навантаження на стиск, а й ефективно працювати в конструкціях, що зазнають згину. За низької міцності на згин бетонна балка, покладена на дві опори, може зруйнуватися під дією власної ваги, якщо в ній немає арматурного елемента, що добре сприймає розтяжне зусилля.

У залізобетоні застосовують сталеві арматурні елементи, оскільки бетон і сталь мають ідеальну здатність працювати разом в єдиній конструкції. Залежно від умов роботи залізобетонних конструкцій вони зазнають різних стискальних і роз-тягальних впливів. За певних умов, особливо в довгих залізобетонних конструкціях, здатності арматурної сталі просто сприймати зусилля на розтяг вже недостатньо, адже при значному подовженні арматури в бетоні утворюються мікротріщини і втрачаються захисні властивості бетону щодо запобігання корозії арматури. Щоб уникнути цього недоліку і підвищити ефективність спільної роботи сталевої арматури і бетону, застосовують напружено-армовані конструкції, в яких бетон під дією натягнутої арматури перебуває в стисненому стані, що запобігає тріщиноутворенню за значних згинальних навантажень.

Порівняно з ненапружено-армованими конструкціями, збільшуючи міцність бетону й арматури, можна значно підвищити ефективність роботи напружено-армованих конструкцій, оскільки вони руйнуються при досягненні границі міцності бетону на стиск у стисненій зоні чи границі текучості розтягнутої арматури.

Процес виготовлення напружено-армованих конструкцій є більш трудомістким. У практиці виробництва збірного залізобетону поширені як напружено-армовані, так і ненапружено-армовані конструкції.

Арматурними елементами для збірного залізобетону є: сітки, плоскі й об'ємні каркаси, закладні деталі, а також дріт, стрижні, дротяні пучки, канати, струно-пакети. Для виготовлення арматурних елементів використовують гарячекатані стрижні, а також холоднотягнутий і гарячекатаний дріт гладенького і періодичного профілю.

Стрижнева сталь може бути зміцненою. На заводи збірного залізобетону із металургійних підприємств надходять стрижнева та дротова сталь діаметром 6 мм і більше у прутках завдовжки 6... 12 м і сталь діаметром до 10 мм у мотках (бухтах). Залежно від механічних властивостей стрижневу арматурну сталь поділяють на п'ять класів (А-І — A-V). Крім того, випускають термічно зміцнену сталь чотирьох класів (Ат-IV — AT-VII) І спеціальну сталь (Ас-II) для роботи в умовах низьких температур. Границя текучості для сталі А-І становить 235 МПа, для сталі A-V — 785 МПа, відповідно тимчасовий опір розриву — 373 і 1030 МПа.

Сталевий дріт призначений для армування як звичайних (класи В-І і Вр-І), так і напружено-армованих конструкцій (класи В-ІІ і Вр-ІІ). Сталеві канати виготовляють також кількох марок. Зовнішній вигляд арматури показано на рис. 7.1. Крім виробництва стрижневої, дротяної та канатної арматури промисловість централізовано постачає заводам також деякі види сіток і каркасів обмеженого асортименту.

|

Останнім часом застосовують бетон, армований волокнистою арматурою у вигляді металевого дроту діаметром 0,3... 1,6 мм, завдовжки 36... 192 мм. Такий бетон називають фібробетоном, а арматуру — фіброю. Поширюється також неметалева арматура у вигляді джгутів зі скло

Рис.7.1. Арматурна сталь:

а — стрижнева періодичннго профілю класу А-ІІ -А-V; б — круглий гладенький дріт класів А-І. В-І, B-IІ; в — дріт періодичного профілю класів Вр-І. Вр-ІІ; г - сталкова арматури; д - тристалковий канат

волокна чи у вигляді склопластикового дроту, стрічок і стрижнів. Бетон, армований неметалевою арматурою, називають армобетоном. Неметалеві волокна можна застосовувати й у фібробетоні.

Арматуру залізобетонних конструкцій поділяють на робочу, призначену для сприйняття розтяжних зусиль; розподільну, що фіксує окремі елементи арматури на певній відстані, а також сприяє рівномірному розподілу зусиль у бетоні, і монтажну, яка використовується для піднімання і з'єднання виробів між собою.

У табл. 7.1 наведено конструктивні та технологічні принципи визначення вибору устаткування для виготовлення арматурних елементів і армування конструкцій.

Устаткування поділяють на дві основні групи: для ненапруженого і напруженого армування.

На рис. 7.2 наведено приклади арматурних виробів і закладних деталей. Найскладнішим виробом, у який входять усі види арматурних елементів, є просторовий каркас.

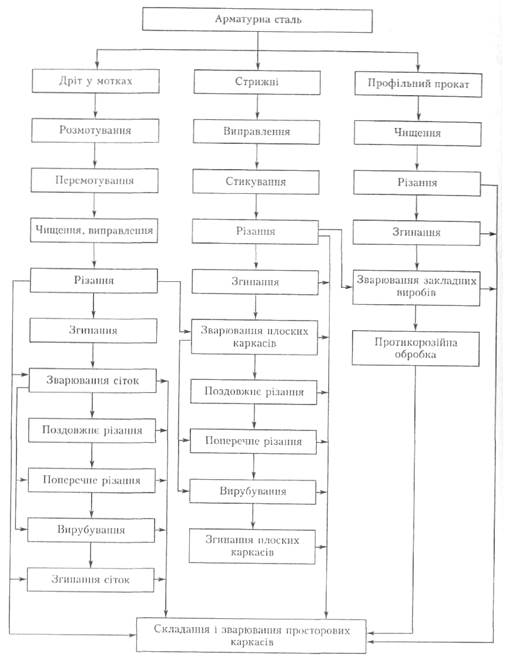

Технологічні процеси виготовлення арматурних елементів і складання просторового каркаса показано на схемі (рис. 7.3). Як бачимо зі схеми, у процесі виготовлення арматури виконують такі технологічні операції: перемотування, чищення, виправлення, різання, згинання арматурного сталевого дроту, стрижнів і прокату, зварювання сіток і плоских каркасів, різання сіток і каркасів,, вирубування в них прорізів і згинання, зварювання і протикорозійна обробка заставних деталей, зварювання просторових каркасів.

Залежно від конструкції каркаса деякі операції, наприклад вирубування чи згинання сіток і каркасів, можна не виконувати.

Устаткування для розмотування, перемотування, чищення, виправлення і зміцнення. Арматурна сталь, що поставляється на заводи збірного залізобетону в мотках, у процесі транспортування, багаторазового навантаження і розвантаження сплутується, що ускладнює нормальну роботу устаткування. Тому перед установленням мотків дротової арматурної сталі на автоматизовані верстати її перемотують на спеціальних перемотувальних установках.

Арматурна сталь у процесі транспортування і збереження на складах забруднюється, покривається іржею, окалиною чи мастилом. Використовувати арматурну сталь у такому вигляді не можна, оскільки знижується міцність її зчеплення з бетоном. Тому сталь обов'язково потрібно чистити швидкообертовими металевими щітками, між якими протягується очищувальний дріт, або іншими пристроями.

|

Таблиця 7.1. Принципи, за якими визначають вибір устаткування для виготовлення арматури й армування конструкцій

|

Рис. 7.2. Арматурні вироби і закладні деталі:

а — плоска сітка; б — плоский каркас; в- просторовий каркас; г - гнута сітка;

д — заставні деталі

Чищення дроту може здійснюватися разом з іншими операціями на автоматизованих установках. Для усунення мастила дріт пропускають через шар абразиву, наприклад піску, ванни з розчинником і протиральним матеріалом.

Гнутий арматурний дріт, що подається із мотків, а також стрижневу арматуру вирівнюють, тобто виправляють. Для виправлення застосовують різні пристрої, найчастіше правильні пристрої з робочими органами у вигляді роликів чи обертових барабанів.

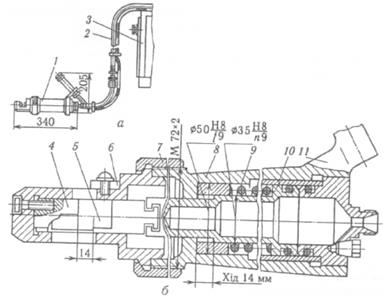

Правильний пристрійСМЖ-288-2Б (рис. 7.4) із робочими органами у вигляді роликів має вигляд рами 1, на якій установлені блоки з п'ятьма правильними роликами. Три нижніх ролики 2 блока вільно обертаються на осях, закріплених у корпусі, а два верхніх З — на осях, закріплених у важелях 4. У верхній обоймі 6 розміщені натискні гвинти 5 для переміщення важелів із поворотними роликами.

Дріт 7 виправляється при протягуванні його між нижніми і верхніми підтискними роликами. Два чи більше блоків роликів можуть установлюватися також у різних площинах, наприклад з вертикальним і горизонтальним розміщенням осей роликів. Чим більше блоків із правильними роликами встановлено на рамі, тим вища якість виправлення.

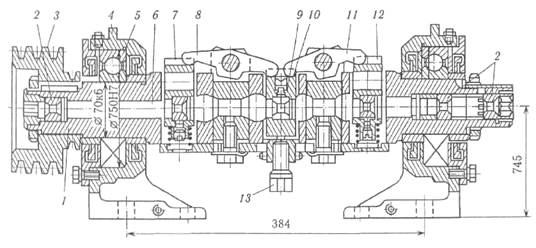

У правильних барабанах дріт виправляється при протягуванні його крізь осьовий отвір 6 (рис. 7.5) обертового правильного барабана нанесенням у міру просування частих ударів плашками-фільєрами або кулачками, розміщеними вздовж осі барабана і змішаними у діаметрально протилежних напрямах. Барабан встановлений у підшипниках 5 корпусу 4 порожнистим валом 1, що обертається від приводу через клинопасову передачу на шків 3. На кінцях барабана розміщені кулачки 2, а в середній частині в стаканах 7, 10 і 12 — кулачки 9. Положення стаканів із кулачками в поперечній площині регулюють гвинтом 13 і важелями 8 і 11.

Устаткування для різання арматури. На заводах збірного залізобетону найпоширеніші автоматичні правгільно-відрізні верстати й установки, призначені для одночасного розмотування дротяної арматури, протягування, очищення від окалини та іржі, виправлення, відмірювання і різання стрижнів певного розміру. Принципову схему правильно-відрізних верстатів і установок, що обробляють арматуру, показано на рис. 7.6. Така установка має бухтотримач 1, пристрій для чищення і виправлення, подавання, відмірювання і різання. Чищення і виправлення здійснюють правильним барабаном 2 і в окремих випадках правильними роликами. Робочим органом подавального механізму є привідні ролики 3 із канавками для більш повного контакту з арматурою. При обертанні однієї чи кількох пар верхніх і нижніх роликів 3, установлених навпроти і притиснутих до арматури 6, за рахунок тертя вона протягується через установку. Як вимірювальний пристрій використовують кінцевий упорний важіль 5 або вимірювальний ролик 7. Для різання дроту використовують дискові чи важільні ножі 4 гільйотинного типу.

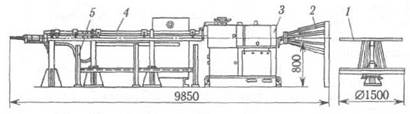

Правпльно-відрізна установка СМЖ-357 (рис. 7.7) призначена для виправлення, різання й одержання мірних заготівок із арматурної сталі класів А-ІІ і А-ІІІ гладенького діаметром 4...б мм і періодичного діаметром 6...8 мм профілів, завдовжки 500... 12 000 мм і має продуктивність до 90 м прутків за хвилину.

|

Рис. 7.3. Схема технологічного процесу виготовлення арматурних елементів

|

Рис. 7.4. Правильний пристрій СМЖ-288-2Б

Рис. 7.5. Правильний барабан установки СМЖ-357

|

Рис. 7.6. Принципові схеми правильно-відрізних верстатів:

а — з важільними (гільйотинними) стаціонарними ножами і мірним упорним важелем; б - із важільними рухомими летючими ножами і мірним упорним важелем; в — з обертовими ножами і мірним упорним важелем; г — з обертовими ножами і мірним роликом

|

Рис. 7.7. Правильно-відрізна установка СМЖ-357

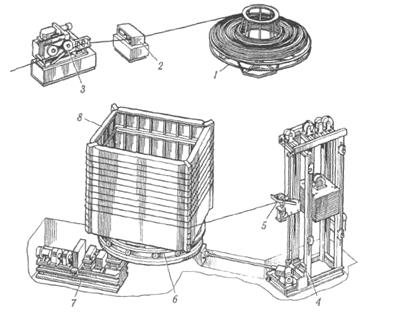

Установка СМЖ-357 складається з розмотувального пристрою 1 (бухтотри-мача), огородження 2 із пристроєм для заправлення дроту, правйльно-відрізного верстата 3, приймально-скидального пристрою 4, нагромаджувана 5 і електроустаткування. Правйльно-відрізиий верстат З виконаний у вигляді станини з механізмами подавання, виправлення і різання.

Подавальний механізм протягує дріт привідними змінними (для різних діаметрів) роликами. Правильний барабан 24 (рис. 7.8) верстата має самостійний привід від двошвидкісного двигуна через клинопасову передачу 25. Приймально-скидальний пристрій складається зі з'єднаних одна з одною двометрових секцій. Кожна секція має циліндричні напрямні, що складаються з двох каналів різних діаметрів, відкидної рейки, вала, кронштейнів і стояків.

Установка працює у такий спосіб. Після заправлення кінця дроту 23 у верстат під виливом тягнучих роликів 21, що мають привід (електродвигун вал 3, передачу 2), і підтискного механізму 22 він протягується через правильний барабан, де випрямляється на його фільєрах під дією багаторазових знакозмінних навантажень. Випрямлена арматура проходить крізь нерухомий ніж 17, надходить у закритий знизу рейкою канал приймально-скидального пристрою і, просуваючись, натискує кінцем на шомпол 13 відмірювального механізму. Внаслідок цього спрацьовує кінцевий вимикач 14 механізму і дає команду на вмикання рухомого ножа 16 верстата. За час вмикання механізму різання шомпол 13 доходить до жорсткого упора відмірювального механізму і зупиняється разом із арматурою, таким чином забезпечуючи точність заготовлюваних дротиків по довжині.

Електромагніт 8 механізму різання при спрацьовуванні висмикує клин 7 тяги 9, яка, переміщуючись разом із вилкою 12, вмикає півмуфти 10 та 11 ножового вала 5. Повний цикл різання відбувається за половину оберту ножових валів 5 і 6, що отримують рух від валів 3 і 4, після чого вони зупиняються у вихідному положенні механізмом фіксації. У момент різання розміщений на першому валу кулачок 19, повертаючись, натискує на важіль 18 механізму різання і надає руху рухомому ножу 16, що перерізує дріт 23.

|

Рис. 7.8. Кінематична схема правильно-відрізної установки СМЖ-357

Кулачок 20, розміщений на другому валу 5, із деяким запізненням повертає через систему важелів 15 вал приймального пристрою. При цьому рейка зміщується, відкриваючи напрямний канал приймального пристрою, і відрізаний дротик випадає з каналу в нагромаджувач. У момент фіксації обох валів механізму різання механізм відкривання каналу приймального пристрою і шомпол повертаються у вихідне положення під дією пружин.

Підвищенню продуктивності верстатів сприяє застосування швидкодійних пристроїв приводу ножів, автоматичного роз-тиснення роликів у момент різання і летючих ножів, що відрізують при синхронному русі ножів зі швидкістю руху дроту.

Промисловість випускає спеціалізовані верстати з механічним і гідравлічним приводами, призначені для відрізування арматурної сталі.

Верстати з механічним приводом, як правило, мають станину з нерухомим ножем і кулісний механізм із рухомим ножем. Принцип роботи верстата досить простий. При вмиканні приводу рухомий ніж зближується з нерухомим і подібно до звичайних ножиць розрізує дротик, улаштований у проріз станини між ножами.

Арматуру діаметром до 12 мм ріжуть механізованими ручними ножицями.

Ручні ножиці з гідроприводом (рис. 7.9) складаються з різальної головки 1 і насосної станції 3, з'єднаних рукавом 2. Різальна головка має вигляд гідроциліндра, в якому розміщений поршень 10, виконаний як одне ціле зі штоком. Рухомий ніж 5 закріплений на штоку, а нерухомий 4 і упорна планка 6 — на тримачі, прикріпленому до передньої частими циліндра за допомогою гайки 7. Головку тримають за рукоятку 11, у корпусі 8якої змонтована кнопка керування. Робочий хід поршня зі штоком здійснюється при подачі в гідроциліндр масла під тиском, а повернення — під дією пружини 9.

Розрахунок основних параметрів правйльно-відрізних верстатів. Продуктивність, т/год, правильно-відрізіїих верстатів із важільними ножами, які в момент різання переривають подачу арматурної сталі:

П = 3,6pDnn1mgkв(n1+n2) ,

де D — діаметр кола, описаного точкою торкання жолоба тягнучого ролика з арматурною сталлю, м; n — частота обертання тягнучих роликів, об/с; n1 — кількість обертів тягнучих роликів, що відповідає довжині відрізуваних стрижнів, 0 (l — довжина відрізуваних стрижнів, м); m — маса 1 м довжини арматурної сталі, кг/м, m = (pd2/4)p (d —діаметр арматурної сталі, що виправляється, м; р — щільність арматурної сталі, кг/м3); g = 0,95...0,98 — коефіцієнт, що враховує проковзування тягнучих роликів; kв = 0,75...0,85 — коефіцієнт використання верстата за певний час; n2 - кількість обертів тягнучих роликів за період різання, n2=ntp (tр _ час різання, протягом якого ножі перешкоджають просуванню арматурної сталі, с).

Частоту обертання, об/с, правильного барабана розраховують за емпіричною формулою

n6 = kvпs02/d ,

де k= 0,5...0,8 — коефіцієнт, що характеризує залежність діаметра арматурної сталі та її границю текучості, тобто чим менший діаметр арматурної сталі й границя текучості, тим більше значення коефіцієнта; vп— швидкість подавання арматурної сталі, м/с; s02 — границя текучості арматурної сталі, МПа; d — діаметр арматурної сталі, мм.

Потужність, Вт, електроприводу правильно-відрізних верстатів

Р=Р1+Р2+Р3 ,

де Р1, P2 і Р3 - потужність приводу правильного барабана, механізму подавання і механізму різання, Вт.

Потужність приводу правильного барабана

Р1=Мкрw1/h1 ,

де Мкр — крутний момент на валу правильного барабана, Нм; w1 — кутова швидкість правильного барабана, рад/с;

h1 — ККД передачі від двигуна до правильного барабана.

Крутний момент на валу

Мкр=

де d— діаметр арматурної сталі, м; s02 — границя текучості арматурної сталі, Па; с — кількість прогинів арматурної сталі плашками; f -стріла прогину

|

Рис. 7.9. Ножиці: а - схема встановлення; б - конструкція різальної головки

арматурної сталі, м; b — відстань між плашками, м; m1 — коефіцієнт тертя ковзання без мастила плашок по арматурній сталі, m1 =0,15...0,30 при відносній швидкості тертьових поверхонь vвід = 0,5... 1,0 м/с. Потужність приводу подавального механізму

Р2 =Fт vп/h2

де Fт — тягове зусилля подавального механізму, яке розраховують або визначають дослідами, Н; vп — швидкість подавання арматурної сталі, тобто швидкість її протягування через правильний барабан, м/с; h2 — ККД передачі від двигуна до тягнучих роликів з урахуванням втрат на подолання сил тертя кочення роликів і арматурної сталі.

Тягове зусилля подавального механізму

Fт= zТ,

де z — кількість точок контакту, для пари циліндричних роликів z = 2, для пари з кільцевими пазами z = 4 і для двох пар роликів з пазами z = 8; Т — сила, що витрачається на подолання тертя у точці контакту ролика й арматури, Н, Т = Fнm2 (Fн— сила нормального тиску контактуючої поверхні ролика на арматуру, Н; (m2 = 0,2 — коефіцієнт тертя ковзання між контактуючими поверхнями тягнучих роликів і арматурної сталі).

Потрібне тягове зусилля отримують радіальним натисканням на циліндричні тягнучі ролики із силою, Н,

Fнат =Fн=Fт/2m2

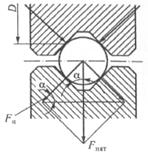

а для двох роликів із кільцевими пазами, що в радіальному перерізі при вершині паза утворюють кут 2и (рис. 7.10):

Fнат =Fтsin a/(2m2)

де , = 30.. .45 — кут нахилу канавки ролика, град.

Рис. 7.10. Схема до розрахунку сили радіального натискання на тягнучі ролики

Потужність, Вт, приводу механізму різання арматурної сталі

Р3 =  ,

,

де d — діаметр арматурної сталі, м; r — радіус кола, описаного кінцями ножів, м; tзр- границя міцності арматурної сталі на зріз; sв — границя міцності при розтяганні, Па; w3 кутова швидкість ножових дисків, рад/с;

kц = 0,2...0,5 — коефіцієнт циклічності (великі значення при меншій довжині відрізуваних дротиків); a1=10...15° — кут стискання ножів із дротиком; h3 — ККД передачі приводу ножів.

Устаткування для згинання арматури. Під час виготовлення арматурних виробів виникає потреба у їх згинанні для отримання відгинів на робочій арматурі, спіралей розподільної і робочої арматури, монтажних петель, гаків, хомутів, а також відгинів на плоских сітках і каркасах при формуванні з них просторових каркасів.

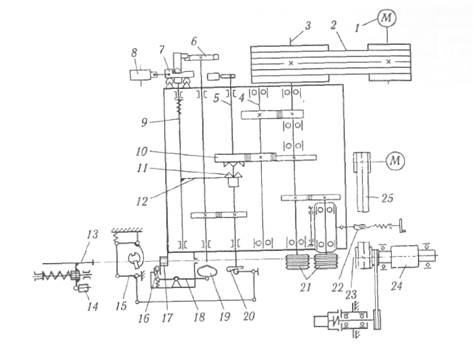

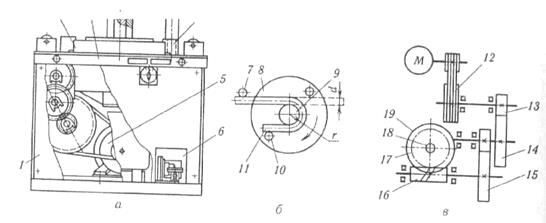

Верстат для згинання арматурних стрижнів (рис. 7.11, а) складається з рами 1, редуктора 2, плити 3, пристрою 4 для згинання, електроустаткування 5 і пускової апаратури 6. На верхній частині зварної рами встановлена плита з редуктором і пристрій для згинання дротиків, а в нижній — каретка для кріплення двигуна і його переміщення при натягуванні пасів.

|

Пристрій для згинання (рис. 7.11, б) складається із закріплених на верхній

Рис. 7.11. Верстат для згинання арматурних стрижнів:

а - конструкція верстата; 6 - схема пристрою для згинання;. - кінематична схема верстата

плиті планок з отворами, куди вставляються опорні стрижні 7, диск 8 із центральним роликом-копіром 9 і згинальний ролик 10. Стрижень 11 укладається на диск, при обертанні якого кінець стрижня згинається. Після закінчення згинання двигун реверсують, повертаючи диск у вихідне положення, і знімають вигнутий стрижень.

Привід диска (рис. 7.11, в) складається з електродвигуна, клинопасової передачі 12, змінних зубчастих коліс 13 і 14, циліндричної пари 15, двозахідного черв'яка 16, черв'ячної шестірні 17 і вертикального вала 18, на який надітий диск 19. Частоту обертання диска можна змінити перестановкою зубчастих коліс 13 і 14.

Розрахунок основних параметрів верстата для згинання арматурних стрижнів. Кутова швидкість згинального диска верстата

wд=nuзаг

де n — частота обертання вала електродвигуна, об/с; uзаг — загальне передаточне число приводу.

Крутний момент па валу згинального диска

Мкp =[k+k1d/(r+d)]sW,

де k — коефіцієнт, що характеризує форму перерізу арматури, для круглого перерізу k =1,7; k1=0,624...0,710 - коефіцієнт, що характеризує властивості арматурної сталі; d — діаметр стрижня, м; r — радіус згинання, м; s = 600...700 — напруження вигину матеріалу стрижня, МПа; W— момент опору вигнутого стрижня, м3.

Потужність приводу згинального верстата, Вт,

P=Мкpw/h ,

Мкp — момент на валу згинального верстата, Нм; w— кутова швидкість згинального диска, рад/с; h — ККД передачі.

Устаткування для зварювання арматури. З'єднання перетинних арматурних стрижнів і нарощування їхньої довжини здійснюється зварюванням за допомогою спеціальних машин для стикового і точкового зварювання, які забезпечують його високі продуктивність і якість.

У стикових зварювальних машинах електричний струм великої сили подають до зварюваних стрижнів, кінці яких при зіткненні замикають електричне коло, розігріваються до пластично рідкого стану і при осьовому стисненні зварюються. Осьове стиснення зварюваних стрижнів залежно від їхнього діаметра може здійснюватися важільно-ручним, важільно-пневматичним способами і за допомогою гідроциліндрів.

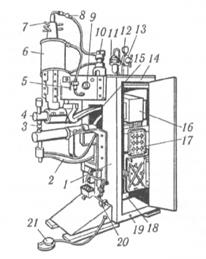

Стикова зварювальна машина (рис. 7.12), що застосовується за невеликих обсягів робіт, складається зі станини 4, ізольованої рухомої каретки 6, стру-мопровідних плит 3, контактних затисків 2 для зварюваних стрижнів 1, осаджувального важеля 5, трансформатора 7 з первинною 8 і вторинною 10 обмотками, пристрою 9 для регулювання сили електричного струму перемиканням витків первинної обмотки і мідних струмопровідних шин 11.

Для точкового зварювання хрестоподібно розміщених стрижнів арматури застосовують контактні точкові машини, принцип дії яких полягає в стисненні стрижнів електродами, через які пропускають електричний струм. Завдяки великому опору в точці контакту циліндричних поверхонь виділяється теплота, що розігріває місце контакту до температури плавлення металу і зварювання стрижнів при їхньому стисненні. Машини точкового зварювання бувають одно- і багато-точковими. Стиснення зварюваних стрижнів здійснюється пневматичними або пневмогідравлічними пристроями. Одноточкові контактно-зварювальні машини бувають стаціонарними, пересувними і підвісними.

Одноточкова контактно-зварювальна машина (рис. 7.13) складається з корпусу 14, обшитого листовою сталлю 1, трансформаторів 16, перемикача ступенів, контактора 18, електродів 3 з електродотримачами 4, струмопровідних шин 15 і шлангів 2 охолодної рідини, що надходить від крана 20. Опускання, натискання і піднімання верхнього електрода забезпечує пневмосистема з циліндром 6, манометром 12, редуктором 13, електропневматичним клапаном 10, лубрикатором 11 і дроселювальиим клапаном 5, що зм'якшує удар електрода під час його опускання па арматурні стрижні. У циліндрі на загальному штоці укріплені два поршні, з яких нижній призначений для переміщення електрода, а верхній обмежує хід електродів і регулює його відповідним установленням гайок 7. Ручний кран 5 піднімання верхнього електрода, вимикач 9 для підготовки машини до роботи, спускний повітряний вентиль 19 і пускова переносна педаль 21 забезпечують роботу машини в неавтоматичному і автоматичному режимах.

|

Рис. 7.12. Схема стикової зварювальної машини

|

Рис. 7.13. Одноточкова контактно-зварювальна машина

Багатоточкові контактно-зварювальні машини є високопродуктивними автоматичними і напівавтоматичними багатоелектродними пристроями, що застосовуються для масового виробництва плоских і просторових каркасів і сіток.

Нині розроблено комплектні автоматизовані лінії для виготовлення арматурних сіток завширшки до 3800 мм із арматури діаметром до 12 мм, до 450 мм із арматури діаметром до 40 мм, до 800 мм із арматури діаметром до 25 мм та ін.

Автоматизовані лінії складаються із зварювальних машин, бухтотримачів, пристроїв для чищення і виправлення арматури, ножиць гільйотинного типу для різання сіток потрібної довжини, пакетувальників сіток тощо.

Напружено-армовані вироби виготовляють методом попереднього напруження бетону натягуванням арматури до укладання бетону і формування або методом наступного напруження бетону натягуванням арматури з обтисненням затужавілого бетону.

Попереднє напруження конструкцій здійснюють такими способами: механічним через натягування; електротермічним через натягування при нагріванні й наступному охолодженні; електротермомеханічним через одночасне механічне і електротермічне натягування; фізико-хімічним через застосування спеціального цементу, що розширюється при тужавленні; гідравлічним через гідравлічне розширення гнучкого осердя.

Застосовуючи механічний, електротермічний і електромеханічний способи натягування, арматуру за допомогою анкерних пристроїв закріплюють в упорах форм або стенда. При електротермічному способі натягування влаштовують два нерухомих анкери на кінцях арматурного стрижня так, щоб вони після нагрівання і подовження арматури при нагріванні могли охоплювати нерухомі упори форм або стенда, а при охолодженні, скорочуючись на певну довжину, створювати розрахункове натягування арматури. Арматура може натягуватися лінійним способом, за якого натягують покладені в лінію мірні одинарні стрижні, пучки, канати, струнопакети чи безперервним навиванням дроту і канатів між упорами у вигляді штирів і контурів.

При наступному напруженні плоских і балкових конструкцій арматурні стрижні чи дріт пропускають усередині спеціальних каналів і кінцевими анкерами передають напруження безпосередньо на ці конструкції. При наступному напруженні трубчастих конструкцій, що випробовують внутрішній тиск, виконують безпосереднє спіральне навивання дроту на поверхню елемента з радіальним обтисненням бетону.

Анкерами є знімні цангові чи клинові затискачі, а також постійні анкери: обтискні (шайби, спіралі), приварні (шайби, петлі, оцупки, різьбові хвостовики) і висаджені на стрижнях анкерні головки (рис. 7.14).

Виготовляючи попередньо напружені залізобетонні конструкції на конвеєрних лініях або агрегатно-потокових установках, застосовують спеціальні силові форми, розраховані на сприйняття навантаження від натягування арматури. Конструкції силових форм різні. Зусилля від натягуваних стрижнів можуть сприйматися упорами, закріпленими на піддоні форми, або торцевими траверсами, що упираються в поздовжні борти. Для забезпечення рівномірного зняття натягування і передачі його з упорів форм на бетон застосовують механічні пристрої для відпускання арматури. Щоб забезпечити безпечну роботу в разі обривання анкера, з боку одного з упорів приварюють захисні огородження.

|

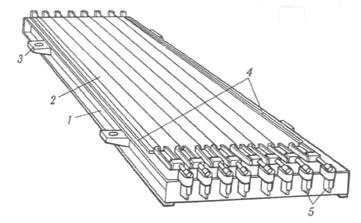

На рис. 7.15 показано піддон форми для виготовлення напружено-армованих багатопустотних панелей перекриттів,

Рис. 7.14. Основні типи анкерів і упорів для закріплення арматури у формах: 1 - оцупок; 2 - головка: 3 - спресована шайба; 4 - упор; 5 - анкер і штировий упор на формі

обладнаний упорами з прорізами для встановлення арматури і захисними скобами. Технологічний процес напруженого армування залізобетонних виробів передбачає заготовлення мірної арматури, влаштування анкерів, складання струнопакетів, установлення арматури в затискачі, натягування арматури, попускання натягу й обрізування випусків. Залежно від способу армування (лінійного чи безперервного), методу напруження конструкцій (попередньо напруженого або з наступним напруженням на затужавілий бетон), використовуваних конструкцій форм і типів стендів (пакетного чи протяжного) певні операції можна виконувати одночасно або не виконувати взагалі, як це показано на рис. 7.16.

|

Рис. 7.15. Піддон форми для виготовлення напружено-армованих багатопустотних панелей перекриттів:

1 — рама; 2 — сталевий лист; 3 - кронштейн; 4 - фаскоутворювачі; 5 — упори

Промисловість випускає комплект устаткування для виконання цих операцій.

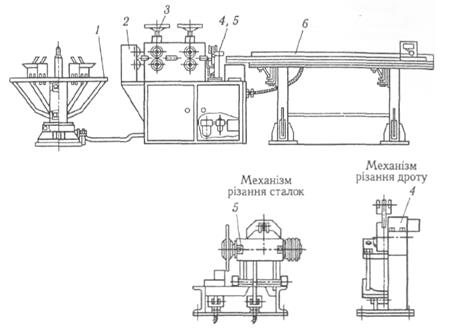

Лінія для заготовлення мірних стрижнів дротяної і сталкової арматури (рис. 7.17) завдовжки 6, 12, 18 і 24 м змогу отримувати мірні дротяні стрижні з високоміцного арматурного дроту діаметром 5...6 мм і сталок діаметром 7,5; 12 і15мм.

Лінія складається з бухтотримача 1, напрямних роликів 2, механізмів подавання З, різання дроту 4 і сталок 5, приймального столу 6. Механізм різання дроту має вигляд корпусу з обоймою, в якому змонтовані нерухома розрізна втулка-ніж і поворотний із приводом від пневмоциліндра стакан з рухомою втулкою-ножем. Різальна кромка рухомої втулки зміщується щодо нерухомої втулки за рахунок ексцентриситету стакана.

Механізм різання сталок складається з кронштейна зі шпинделем і дисковою пилкою. Затиснена в тисках за допомогою пневмоприводу сталка розрізується дисковою пилкою, яка обертається електродвигуном і притискується пневмоциліндром.

Дріт чи сталка, що автоматично подається із бухтотримача, проходить по каналу приймального столу до упора, що натискує на кінцевий вимикач, після чого подача припиняється, арматура затискується, вмикається ніж, здійснюється різання, відкривання приймального столу, скидання мірної арматури і закривання столу.

Машина для гарячого висадження анкерів (рис. 7.18) складається з рами 1, на якій розміщені стаціонарний 2 і рухомий 4 висаджувальні пристрої і пневматичний завантажувально-вивантажувальний пристрій 3. На висаджувальних пристроях установлені рухома і нерухома траверси. Затискують стрижні пневмоциліндром. На рухомій траверсі встановлений висаджувальний пуансон, який переміщується пневмоциліндром.

Машина працює у такий спосіб. Із завантажувального пристрою стрижень укладається в затискні губки, затискується, до торців стрижня підводяться висаджувальні пуансони, вмикається трансформатор і кінці стрижня нагріваються. Після досягнення потрібної температури спрацьовує фотоелектронний пірометр, вимикаючи трансформатор і подачу повітря в пневмоциліпдри для висадження головок. Після закінчення висадження пуансони автоматично відводяться, губки розтискуються і стрижень з висадженими на кінцях анкерними головками скидається.

Рис. 7.16. Технологічний процес напруженого армування залізобетонних конструкцій

|

Рис. 7.17. Лінія для заготовлення мірних стрижнів

Гідравлічні домкрати для натягування арматури (рис. 7.19) за призначенням, конструктивними ознаками і принципом роботи поділяють на одно- і дводротові, багатодротові і стрижневі; однобічної і подвійної дії, що працюють із перехватом арматури; пересувні, підвісні, переносні; універсальні і спеціальні.

Спеціальні гідродомкрати призначені для використання в певних установках, в які їх улаштовують, і окремо не застосовують.

Однодротові гідродомкрати (рис. 7.19, а) призначені для натягування одинарних дротів діаметром до 8 мм і канатів діаметром до 15 мм, що закріплюються цанговими чи клиновими затискачами. Ці домкрати за принципом роботи — однобічної дії. Вони працюють від вмонтованих ручних насосів або від окремих насосних станцій. Викопують їх підвісними чи переносними.

Гідродомкрати подвійноїдії (рис. 7.19, б) призначені для одночасного натягування пучків дроту, що закріплюються після натягування запресовуванням клинової пробки. Такий гідродомкрат має два циліндри — один для натягування, а другий для запресовування дротів.

|

|

Рис. 7.18. Машина для гарячого висадження анкерів

Рис.7.19. Конструктивні схеми гідравлічних домкратів для натягування арматури: а - однодротовий б – подвійної дії; в – стрижневий;

1 – циліндр; 2 – поршень зі штоком; 3 – штуцер; 4,6 – цангові затискачі; 5 – дротяна арматура; 7 – упор; 8 – анкерна шайба; 9 – анкерна пробка; 10 – поршень заклинювання; 11 – кільце кріплення; 12 – гайка; 13 – захоплю вальний пристрій; 14 – стрижнева арматура; І-ІІІ – робочі порожнини

Стрижневий гідродомкрат (рис. 7.19, в) складається з циліндра, поршня зі штоком, захоплювача зі змінними гайками й упора. Циліндр з одного боку має кришку зі штуцером, а з другого — два стояки з упорною плитою. На кінці штока, що має головку, влаштований захоплювач для арматури зі змінною гайкою. Гайку накручують на різьбовий кінець арматури. Після подавання масла в циліндр із боку штока відбувається натягування арматури. Зусилля натягування контролюють за манометром. У натягнутому стані арматуру фіксують анкерною гайкою, що накручується на неї. Потім відбувається перемикання масла, відкручування гайки захоплювача і повернення штока у вихідне положення.

Технологічну схему натягування арматури електротермічним способом подано на рис. 7.20. Розрахункове подовження показує, наскільки слід подовжити стрижень, ураховуючи втрати на деформацію форми, зминання упорів тощо, щоб отримати потрібне напруження. Для електронагрівання стрижнів застосовують установку (рис. 7.21) чи автомат, призначену для суміщення операцій різання мірних стрижнів, висадження головок на кінцях цих стрижнів, їхнього нагрівання й укладання в упори піддонів.

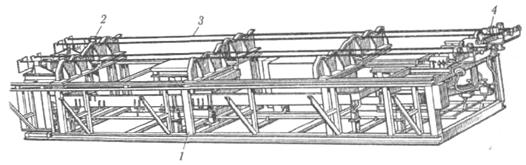

Арматурно-навивальна машина (рис. 7.22) призначена для навивання напруженої арматури на затужавілі бетонні осердя квадратного перерізу, які є об'ємними елементами збірних елеваторів.

Залізобетонне осердя (або елемент) 8, на яке навиватимуть арматуру, встановлюють на поворотну платформу 6. Для фіксації осердя на платформі передбачені чотири упорних кутика. Осердя до платформи не кріплять, оскільки його маси достатньо, щоб утримати від перекидання під час навивання. Арматурний дріт або сталку навивають на осердя окремими пучками по два — десять дротів залежно від положення пучка по висоті й діаметра арматури, що навивається. У будь-якому разі кількість пучків становить десять. Навивається арматура зверху вниз, переходячи від одного пучка до іншого по похилій з одного боку квадрата. Перед початком навивання кінець дроту чи сталки у вигляді петлі закріплюють на штирі осердя. Після закінчення навивання кінець дроту чи сталки кріплять планками.

Для зниження зусилля натягу дроту, що створюється механічно, тобто вантажною станцією, на машині (див. рис. 7.22) можна застосовувати комбінований спосіб натягування, за якого частину загального зусилля натягу досягають механічним натягуванням дроту, що нагрівається в процесі натягування, а іншу частину зусилля отримують при остиганні дроту.

Рис. 7.20. Схема натягування арматури електротермічним способом

Для безперервного армування плоских залізобетонних конструкцій створено самохідні та стаціонарні арматурно-навивальні машини, в яких застосовується електротермомехапічне натягування.

Самохідна арматурно-намотувальна машина (рис. 7.23) виконана у вигляді самохідного порталу 1, що переміщується за допомогою приводу 6 вздовж ряду стаціонарно встановлених форм. На порталі змонтований бухтотримач 2, механізм 7 натягування, поперечно переміщувана від приводу 3 каретка 5 з пінол-лю 4. Механізм натягування обладнаний вантажною кліттю 8, а також системою 9 є лектронагрівання.

Закріплений на штирі форми арматурний дріт 10 за допомогою пінолі 4, що має вертикальне переміщення, а також поздовжнє переміщення з порталом і поперечне з кареткою, намотується із заданим зусиллям у поздовжньому, поперечному і діагональному напрямах, створюючи арматурний каркас потрібної форми.

|

Рис. 7.21. Установка для електрокагрівання стрижнів: 1 - рама; 2,4 - нерухомі й рухомі контакти; 3 – стрижні

Рис. 7.22. Арматурно-навивальна машина:

|

1— бухтотримач: 2 — напрямний пристрій; 3 — подавальний механізм: 4 - вантажна станція; 5 — каретка л пантографом; 6 - платформа; 7 — привід поворотної платформи: 8 — осердя

Рис. 7.23. Самохідна арматурно-намотувальна машина

При цьому зусилля натягу арматури створюється як механічно за допомогою вантажної кліті 8, так і електротермічно електронагріванням ділянки арматури.

Розрахунок основних параметрів устаткування для натягування арматури. Натягування гідродомкратами. Тягове зусилля, Н, створюване гідродомкратом, залежно від його конструкції і напряму головного руху

Fд= (pD2/4)ph,

або

Fд= [p(D2-d2)/4]ph,

де р — тиск робочої рідини в циліндрі, Па; D — внутрішній діаметр циліндра чи зовнішній діаметр плунжера, м; d — діаметр штока, м; h — ККД домкрата (без урахування ККД насосної станції), залежно від тиску і стану ущільнень h = 0,95...0,98. Тягове зусилля домкрата має забезпечити отримання розрахункових напружень в арматурі, тобто

Fд= Fроз

Fроз=sрозsn,

де sроз – розрахункові напруження для арматури, що попередньо напружується, Па; S - площа поперечного перерізу, м2; n - кількість дротів у пакеті.

Швидкість натягування , м/с, арматури

V=4П/[p(D2-d2)],

де П – подача масляного насоса, м3/с.

Хід поршня, м, гідродомкрата

L=e1l+A,

де є1 — відносне подовження дроту при його натягуванні, є1 = sроз /Е; l — довжина арматури, що натягується, м; А — хід поршня для вибору вільного провисання пакета чи стрижня, м; Е — модуль пружності арматурної сталі, Па.

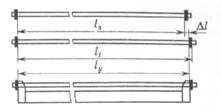

Довжина арматурної заготовки, що зазнає електротермічного натягування, дорівнює відстані між опорними поверхнями тимчасових кінцевих анкерів (див. рис. 7.20):

le=ly-Dlk-Dlф-Dl0

де ly — відстань між зовнішніми гранями упорів па формах, піддонах і стендах з урахуванням конструктивних особливостей упорів, мм; Dlk —деформація контактних елементів анкерів і упорів, мм; Dlф — поздовжня деформація форми, піддона, опорних конструкцій стенда при натягуванні арматури, мм; Dl0— повне розрахункове подовження натягнутої арматурної заготовки в холодному стані, що забезпечує максимальне розрахункове напруження, мм.

Значення Dlk і Dlф визначають дослідами, a Dl0 розраховують за формулою

Dl0=lys0max/Ea

де s0max= s0+р; s0 - задане контрольоване попереднє напруження арматури, Па; р — верхнє граничне відхилення від заданого напруження, взяте залежно від довжини виробу, Па; Еa — модуль пружності арматурної сталі, Па (для

стрижневої арматури Еa = 2*1011 Па ,для високоміцного дроту Еа =1,8*1011 Па).

Довжина стрижня, що відрізується,

l0=la+2a

де lа — довжина арматурної заготовки, мм; a — довжина кінця стрижня, що витрачається на встановлення чи утворення тимчасового кінцевого анкера, мм.

Якщо після утворення чи установлення анкерів арматурний стрижень зміцнюватиметься витягуванням на 3,5 % для сталей 25Г2С і 35ГС і на 5,5 % для сталі Ст5 (відносне подовження т становитиме відповідно 0,035 і 0,055 від початкової довжини), то довжина

l0=la/(1+m)+2a

Під час нагрівання арматура подовжується внаслідок об'ємного розширення матеріалу. Довжина стрижня lt, нагрітого до певної температури,

lt=la[1+a(tk-t0)],

де tк — кінцева температура нагрівання арматури, °С; t0 — початкова температура (температура навколишнього середовища), °С; a — тепловий коефіцієнт лінійного розширення матеріалу, для сталі a=12*10-6 K-1

За температури нагрівання tнагр = tk –t0 подовження стрижня

Dlt=lt-le;

Dlt=atнагрlз.

Це подовження має забезпечити кріплення стрижня на упорах форми і виникнення в ньому розрахункових напружень при остиганні

Dlt=kDl0,

де k = 1,4. ..1,6 — коефіцієнт, що враховує потрібне перевищення фактичного подовження порівняно з розрахунковим, яке компенсує зазори між анкерами й упорами форми у момент укладання і скорочення довжини стрижня внаслідок деякого його охолодження при перенесенні з електротермічної установки до форми.

Точніше термічне подовження арматурної заготовки розраховують за формулою

Dlt=c+Dlc+Dlф+Dl0,

де с = 1 — додаткове подовження арматури, що забезпечує її вільне укладання в упори з урахуванням остигання при перенесенні в упори, на 1 м довжини арматурної заготовки, мм.

Фактичне зусилля натягу можна розрахувати з урахуванням стріли прогину, частоти власних коливань, зміни магнітних властивостей напруженої арматурної сталі тощо.

Зусилля натягу арматури, Н, з урахуванням стріли прогину

Fн=Fl/(4f),

де F — сила, прикладена перпендикулярно до дроту тягою динамометра в середній точці між опорами, Н; l — відстань між опорами приладу, м; f— стріла прогину, м.

Дата добавления: 2015-12-16; просмотров: 2766;