ОСНОВИ ЕКСПЛУАТАЦІЇ МАШИН І УСТАТКУВАННЯ

Механізація праці в будівництві відіграє першорядну роль у виконанні планів розвитку, підвищенні темпів зростання виробництва, продуктивності, поліпшенні умов праці й зниженні вартості будівельних робіт. Парк і номенклатура машин та устаткування, що безупинно зростають, потребують серйозної уваги до організації експлуатації, до правильного і ефективного використання будівельної техніки. Відповідно до цього експлуатація машин охоплює широке коло питань щодо вибору і комплектації машин для комплексної механізації технологічного процесу, одержання від кожної машини найбільшої продуктивності, забезпечення економічної ефективності й мінімальної вартості робіт, з одного боку, і постійної робото здатності, безпеки і довговічності роботи машини, з другого. Першу групу питань називають виробничою, а другу — технічною експлуатацією.

Виробнича експлуатація будівельних підрозділів, концентрація будівельної техніки і підпорядкованість організацій, що мають цю техніку, у різних відомствах різна. Пересувні механізовані колони (ПМК), управління механізації (у тому числі спеціалізовані), будівельні корпорації і фірми виконують будівельні роботи самостійно і на умовах субпідрядних організацій. Ці взаємодії обумовлюються договорами, основою яких є вартість робіт. Вартість складається з витрат, що умовно поділяються па постійні, одноразові й експлуатаційні.

Постійні витрати Рп ураховують відрахування на погашення вартості машини, капітальний ремонт і утримання бази механізації, гаражів і доріг, що розміщуються в межах будівельного майданчика. Витрати на погашення вартості машини і капітальний ремонт називають амортизаційними. Постійні витрати підраховують за рік.

Одноразові витрати Ро передбачають витрати па підготовку машини до роботи в конкретних умовах на її робочому місці, враховуючи доставку машини на робоче місце і повернення її на базу, і влаштування тимчасових споруд (фундаменти, навіси, естакади), а також па її монтаж, демонтаж і спробний пуск, у тому числі витрати, пов'язані з перестановкою машини всередині будівельного майданчика. Одноразові витрати визначають за час роботи машини на цьому майданчику.

Експлуатаційні витрати Ре підраховують за одну годину змінного робочого часу чи за зміну. Вони охоплюють: заробітну плату робітників, які керують машиною, вартість палива, енергії, води, мастильних і обтиральних матеріалів, витрати, пов'язані із заміною спрацьованого інструмента і виконанням ремонтів (крім капітальних).

Постійні, одноразові й експлуатаційні витрати за одну годину чи одну робочу зміну називають вартістю машино-години чи машино-зміни.

Вартість машино-зміни, грн,

См.зм =

де Np — кількість робочих змін машини за рік; Nм - кількість змін роботи машини па майданчику.

Із цієї формули випливає, що меншу вартість машино-зміни мають машини, які більше працюють протягом року, мобільніші, тривалий час експлуатуються на одному будівельному майданчику і працюють безвідмовно.

Якщо застосовують різні машини для виконання однієї й тієї самої роботи, то виникає потреба у порівнянні витрат па одиницю продукції. Доцільніше використовувати ту машину, яка за мінімальної вартості одиниці продукції й у взаємодії з іншими машинами забезпечує визначений ритм безперебійності технологічного процесу, що унеможливлює простій кожної з машин, які беруть участь у ньому.

Комплект машин підбирають за основною машиною (наприклад, за одноківшевим екскаватором), а комплектувальні машини (для екскаватора — автосамоскиди-землевози і бульдозери) - за розміром і кількістю так, щоб безперебійно працювали основна і комплектувальні машини. При цьому допускається перевищення продуктивності (на 5... 10 %) комплектувальних машин порівняно з продуктивністю основної машини.

Головним показником використання будівельної техніки є річний виробіток середньоспискової машини:

Вр = D kзм tзм Пе.г.kв

де D —кількість днів роботи машини за рік; kзн - коефіцієнт змінності (кількість відпрацьованих машиною змін до кількості робочих днів за рік); tзм — тривалість зміни, год; Пег - погодинна експлуатаційна продуктивність машини; kзм - коефіцієнт використання часу зміни (відношення кількості машино-годин роботи до тривалості зміни).

Технічнаексплуатація. Продуктивність роботи машини залежить від її технічного стану. Утримання машини в справному технічному стані й постійній готовності до роботи — головне завдання технічної експлуатації машин.

Технічна експлуатація ґрунтується на системі планово-запобіжного ремонту (ПЗР). Її суть полягає в періодичних планових оглядах машин, обов'язковому проведенні технічного обслуговування після напрацювання визначеної кількості годин і виконання ремонту в зазначений термін. Нині широко впроваджується також система, що передбачає тестове і функціональне діагностування стану машини.

У процесі роботи машин окремі деталі з різних причин змінюють свої форму і розміри, слабшають кріплення, спрацьовуються з'єднання рухомих деталей, з'являються корозія та інші дефекти. Усе це порушує нормальну роботу машини, знижує її робото здатність, призводить до зниження якості роботи і підвищення енергоємності процесу, а також спричинює поломку машин.

Ці дефекти можуть мати випадковий характер, проте найчастіше вони закономірні й залежать в основному від відпрацьованого машиною часу й умов В експлуатації.

Якщо розглянути роботу двох рухомо з'єднаних деталей, наприклад циліндричної цапфи в підшипнику ковзання, то можна переконатися в тому, що характер тертя не тільки залежить від якості й чистоти тертьових поверхонь, якості й інтенсивності змащення, а й значно змінюється у разі зміни режиму роботи з'єднання. Так, нерухомий вал під дією ваги видавлює мастило і своєю цапфою спирається безпосередньо па підшипник. Тому па початку обертання поверхня цапфи треться безпосередньо об поверхню підшипника, спрацьовуючись по колу і спричинюючи місцеве спрацювання підшипника.

Інакше відбувається при досягненні валом нормальних обертів. Заповнений мастилом зазор між цапфою і підшипником є немов би клином, що змушує вал піднятися над підшипником. Поверхні виявляються розділеними шаром мастила, яке при достатній кількості та якості може перетворитися па рідке. Зі збільшенням навантажень і зменшенням в'язкості мастила (при розрідженні внаслідок підвищення температури) зазор зменшиться. Отже, характер тертя значно змінюється, якщо змінюється режим роботи з'єднання, а деталі спрацьовуються за будь-якої конструкції цього з'єднання. Аналогічно працюють й інші рухомі з'єднання деталей машини.

При спрацюванні рухомих деталей зазор між ними збільшується; у з'єднанні виникають динамічні навантаження, погіршуються умови змащення, відкривається доступ до тертьових поверхонь абразивному середовищу (пил, пісок). Усе це інтенсифікує спрацювання і скорочує термін використання деталей.

Отже, за будь-яких конструктивних вирішень і різних умов експлуатації спрацювання деталей рухомих з'єднань пропорційне часу роботи з'єднання. Інтенсивність спрацювання залежить від: якості матеріалів деталей, що з'єднуються; чистоти оброблення поверхонь; якості і вчасності змащення; ступеня навантаженості з'єднання; умов, за яких працює з'єднання.

Деякі з цих причин конструктивні й залежать від заводу-виготовника машини. Інші визначаються умовами експлуатації і передусім кваліфікацією моториста, який керує машиною.

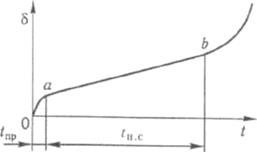

У загальному вигляді залежність спрацювання деталей рухомого з'єднання від часу його роботи можна подати кривою, зображеною па графіку (рис. 1.3). Як бачимо, крива спрацювання б має три характерні ділянки.

Ділянку від початку координат до точки а називають припрацюванням деталей у заново зібраному з'єднанні. Інтенсивність спрацювання на цій ділянці визначається наявністю на поверхнях деталей слідів механічної обробки, що згладжуються внаслідок стирання поверхонь.

Найскладніші та відповідальні з'єднання, як правило, припрацьовуються до передачі машин в експлуатацію заводом-виготівником па спеціальних обкатпих стендах і за особливих режимів роботи. Цей процес продовжується в перший період роботи машини — період її обкатування, коли машина експлуатується при полегшеному режимі навантаження й особливо ретельному контролі її етапу й обслуговування.

Ділянка кривої від точки а до точки b характеризується майже прямою пропорційністю спрацювання з'єднання часу його роботи. Це ділянка нормального, чи природного, спрацювання.

Рис. 1.3. Графік спрацювання деталей рухомого з'єднання:

(tпр - час припрацювання деталі; tн.с — час роботи деталі в умовах нормального (природного) спрацювання

Ділянку кривої після точки b називають аварійним спрацюванням з'єднання. Робота з'єднання після спрацювання, що відповідає точці Ь, призводить до порушення характеру з'єднання, а отже, до поломки тієї чи іншої деталі.

Таким чином, робота з'єднання допускається тільки протягом часу tн.с, після закінчення якого ремонтують чи регулюють з'єднання з метою відновлення нормального зазору в ньому.

Кожна машина складається з великої кількості рухомо з'єднаних деталей, які мають різну довговічність. Унаслідок цього до моменту повного спрацювання однієї пари деталей з'єднання інші спрацьовуються частково і їх не потрібно регулювати чи замінювати. Відновлення тих чи інших з'єднань у результаті поточного ремонту не сприяє відновленню паспортних характеристик машини, тому через певний час вона потребує ремонтних робіт, пов'язаних із відновленням інших з'єднань.

Проведення технічного обслуговування і поточних ремонтів не виключає того, що з часом робото здатність машини поступово знижується, оскільки спрацьовуються більш довговічні деталі, а обсяг ремонтних робіт, потрібних для відновлення паспортних характеристик машини, збільшується. Коли спрацювання стає значним, а надійність і роботоздатиість машини недостатніми, здійснюють її капітальний ремонт. Якщо вона до цього часу спрацьовується і морально, то її замінюють новою.

Термін експлуатації машини до капітального ремонту (чи між двома черговими капітальними ремонтами) називають міжремонтним циклом. Міжремонтний цикл залежно від складності машини може мати різну структуру (різні кількість і чергування ремонтів та технічних обслуговувань).

Капітальний ремонт передбачає повне розбирання машини на деталі, ретельну перевірку всіх деталей і ремонт (чи заміну новими) більшості з них. Такий ремонт здійснюють тільки па спеціалізованих ремонтних підприємствах.

Комплекс заходів щодо технічного догляду і ремонтів машин об'єднано у систему планово-запобіжного ремонту машин (ПЗР). Система ПЗР передбачає проведення щозмінних технічних обслуговувань (ЩО), періодичних технічних обслуговувань (ТО), сезонних обслуговувань (CO), поточних (П) і капітальних (К) ремонтів.

Щозмінне технічне обслуговування (ЩО) — це заправлення, змащення і контрольний огляд машини, який викопують до початку, під час і після зміни, щоб перевірити справність її агрегатів.

Періодичне технічне обслуговування (ТО) — це комплекс технічних заходів, спрямованих на створення найсприятливіших умов роботи деталей і з'єднань, своєчасне запобігання несправностям і виявлення дефектів, що виникають. Таке обслуговування передбачає: очищення, миття, змащення, огляд і контроль технічного стану вузлів і машини в цілому, кріплення деталей і частин, регулювання вузлів і агрегатів, заправлення машини і випробування її дії.

Сезонне обслуговування (CO) здійснюють двічі па рік ири підготовці машини до роботи в літній чи зимовий період.

Відповідно до системи планово-запобіжпого ремонту машини зупиняють для технічного обслуговування і ремонту за заздалегідь розробленим планом після відпрацювання встановлених машино-годин. При цьому технічне обслуговування виконують у примусовому порядку, а ремонт — за потребою.

Найпрогресивнішим методом ремонту машин, що скорочує термін перебування їх у ремонті, є метод агрегатио-вузлового ремонту, при якому вузли й агрегати, що потребують ремонту, знімають з машини і замінюють відремонтованими чи новими. Такий ремонт проводять тільки тоді, коли ремонтні організації мають оборотний фонд вузлів та агрегатів і можуть їх ремонтувати. Технічне обслуговування і поточний ремонт виконують як на базах механізації, так і безпосередньо на об'єктах будівництва. Для цього бази механізації повинні мати пересувні заправні й ремонтні засоби на автомобілях чи причепах, необхідне устаткування, пристрої та інструменти, а також спеціалізовані бригади для виконання робіт з технічного обслуговування і ремонту.

Складні та значні за обсягом роботи слід виконувати в спеціалізованих ремонтних майстернях.

На технічне обслуговування і ремонт машин складають річний план, па підставі якого розробляють щомісячні плани-графіки, що враховують роботу кожної машини за встановлену кількість годин. Відповідно до «Рекомендацій з організації технічного обслуговування і ремонту будівельних машин» річний і місячний плани складають па підставі структур міжремонтних циклів. При цьому враховують фактичне напрацювання машин у годинах на початок планованого року чи експлуатації з часу проведення відповідного ТО і заплановане напрацювання у планованому році.

Для організації технічної експлуатації за системою планово-запобіжпого ремонту потрібно вести правильний облік фактичної роботи машин.

Під час проведення ремонтних робіт несправності для відновлення з'єднання рухомих деталей усувають двома способами:

1. Відновленням спрацьованих деталей за допомогою нарощування металу в місцях спрацювання, тобто відновленням первісних (номінальних) розмірів деталей.

2. Відновленням форми однієї з циліндричних деталей методом повторного механічного оброблення її і заміною деталі, що з'єднується, деталлю із зміненими роз

мірами, яку називають ремонтною деталлю. З цією метою найбільш дорогі деталі

машин заводи випускають зі збільшеними розмірами, що дає змогу піддавати їх

ряду повторних обробок, надаючи відповідні ремонтні розміри. Деталі, що з'єднуються з ними, випускають у вигляді запасних частин, що відповідають таким самим ремонтним розмірам. Так, після спрацювання колінчастого вала його перешліфовують на відповідний ремонтний розмір і комплектують вкладишами підшипників. У розточений під ремонтний розмір циліндр двигуна вставляють поршень відповідно збільшеного розміру.

Спрацьовані деталі відновлюють нарощуванням завдяки насталюванню, хромуванню, електроіскровому зварюванню чи електрозварюванню з наступним обробленням під номінальний розмір. Існують також інші способи відновлення деталей. Проте найпоширенішим способом є переведення деталі па ремонтні розміри, оскільки він технологічно простий і економічно вигідний.

Своєчасне і правильне обслуговування машин, передбачене системою планово-запобіжиого ремонту, та вміле керування ними гарантують їхню справність, надійність і безаварійність у роботі. Крім того, при кваліфікованому і своєчасному виконанні технічного обслуговування та чіткому дотриманні правил щодо використання машини за призначенням можна значно подовжити як міжремонтний цикл, так і окремі міжремонтні періоди. Отже, система ПЗР передбачає проведення капітальних ремонтів тоді, коли фактичний стан машини потребує запланованого ремонту.

Щоб з'ясувати, чи є потреба у ремонті, кваліфікована комісія у зазначений термін перевіряє фактичний етап машини, її окремих вузлів та деталей і складає акт про перенесення ремонту на певний час або проведення його відповідно до плану-графіка.

При експлуатації машин особливу увагу приділяють питанням техніки безпеки і охорони праці. Відповідно до чинного законодавства, влаштовуючись на роботу, механізатори зобов'язані прослухати вступний інструктаж, а також інструктаж на робочому місці. Лише після засвоєння основних правил техніки безпеки і перевірки справності машини механізатору дозволяється стати до роботи.

Після вступного інструктажу проводиться первинний інструктаж на робочому місці. Він передбачає ознайомлення з конструкцією машини, правилами в заправлення, підготовки до роботи і запуску, з методами безпечної роботи і обслуговування, способами усунення несправностей, заміни робочих органів, навантаження і розвантаження машин, із приладами і пристроями. Цей інструктаж має бути докладним і супроводжуватися показом безпечних прийомів роботи.

Не рідше ніж один раз па три місяці механізатори проходять повторний інструктаж, а при заміні однієї машини па іншу або за зміни умов експлуатації — позачерговий інструктаж, який проводиться також у разі грубих порушень правил техніки безпеки. Інструктажі фіксуються в спеціальному журналі із зазначенням причин позачергового інструктажу.

Видаючи робітникові наряд чи завдання, слід нагадати, що порушення правил техніки безпеки під час виконання цього завдання може призвести до нещасного випадку.

Інструктажі проводяться відповідно до інструкцій, затверджених відповідними інстанціями. Крім інструктажів, деякі механізатори (водії землерийно-транспорт-пих машин, кранівники і екскаваторники) проходять курсове навчання з безпечних способів ведення робіт за спеціальними програмами, що закінчується складанням іспитів.

Усі будівельні роботи здійснюють згідно з будівельними нормами і правилами. У цих нормативних документах зазначається, зокрема, що надзвичайно небезпечно запускати двигун без перевірки положення важелів коробки передач. Категорично забороняється проводити ремонтні й регулювальні роботи, коли двигун працює.

У разі зупинення машини і відсутності машиніста двигун і всі механізми вимикають, машину загальмовують. Крім того, вживають заходів щодо унеможливлення мимовільного руху машини під уклон.

Велике значення має правильне регулювання системи живлення двигунів внутрішнього згоряння. У разі порушення регулювання такі двигуни виділяють велику кількість токсичних газів, які забруднюють повітря, що негативно впливає не тільки на працездатність машиніста та інших працівників, а й на їхнє здоров'я.

Дата добавления: 2015-12-16; просмотров: 1387;