Бурове устаткування

Породи руйнуються робочим органом (інструментом), що приводиться в рух приводами бурових або ручних машин. Зруйнована порода (шлам) з нижньої частини порожнини (вибою) видаляється безпосередньо робочим органом, продуванням порожнини стисненим повітрям із промиванням водою та відсмоктуванням пилу. Конструкція робочого органа і метод видалення шламу значною мірою визначаються способом буріння. Розрізняють механічний і фізичний способи буріння. До механічного способу належать обертальне, ударне і віброударне, а до фізичного — термічне і гідравлічне буріння.

Обертальне буріння засноване па руйнуванні породи через її різання і стирання різцем робочого органа (бура), що має одночасно обертальний і поступальний рух уздовж осі свердловини. Свердловини можна бурити в різних напрямах — вертикальному, горизонтальному і похилому, що є перевагою способу. Цей спосіб характеризується високою продуктивністю, оскільки процес буріння відбувається безперервно. Найефективніший обертальний спосіб при бурінні порід з нижчою від середньої міцністю ( sсм.150 *106 Па), оскільки при бурінні твердіших порід кромка різця не може сколювати породу стружкою значної товщини і руйнує породу стиранням. Різець швидко спрацьовується, швидкість буріння надає, а продуктивність зменшується.

Ударне буріння здійснюється підніманням і опусканням важкого інструмента — бурового долота, яке, завдаючи ударів по розроблюваній породі, руйнує її. Після кожного удару долото повертається на деякий кут щодо своєї осі, а нові удари поступово руйнують породу по всьому перерізу свердловини, падаючи їй круглу форму. За такого способу буріння тверді породи розколюються і дробляться, а м'які — ріжуться і мнуться. Використання удару дає змогу створювати великі навантаження у зоні контакту долота і породи, тому цей спосіб можна застосовувати для руйнування порід різної міцності. Однак при бурінні порід з нижчою від середньої міцністю ударне буріння поступається продуктивністю обертальному. Тому ударне буріння доцільне для порід, які мають міцність вищу від середньої.

Якщо кромка бура містить більше ніж один різець, розміщений по своєму діаметру, то такий робочий орган називають шарошкою.

При шарошковому бурінні породи руйнують різці шарошки, що обертається навколо вертикальної осі штанги, на якій вона закріплена, при одночасному тиску штанги на породу.

Віброударне буріння поєднує ударні й обертальні способи буріння. Породу руйнує обертовий робочий орган, який одночасно здійснює часті коливання вздовж своєї вертикальної осі, що сприяє підвищенню швидкості буріння. Як і ударне, віброударне буріння застосовують під час розробки твердих порід чи провадження робіт узимку.

Термічне буріння здійснюють вогнеструминними пальниками і високотемпературними газовими струменями, що впливають із надзвуковою швидкістю па розроблювану породу. При нагріванні порода розширюється і внаслідок виникнення напружень розтріскується й руйнується. У цей спосіб розробляють тверді породи з високими абразивними властивостями.

Гідравлічне буріння засноване па використанні рідини (води), що подається у вибій під тиском. Цей спосіб застосовують для буріння свердловин у піщаних і глинистих ґрунтах. При бурінні скельних порід використовують енергію топкого струменя води (0,8... 1,0 мм), що має надзвукову швидкість при тиску близько 200 Па.

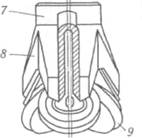

Основними робочими органами бурового устаткування є гвинтовий бур, ударно-поворотне і шарошкове долота.

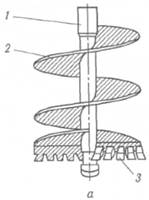

Гвинтовий бур (рис. 2.1, а)має вигляд штанги / із навареною на ній гвинтовою спіраллю 2, нижня кромка якої оснащена різцями 3 із твердих сплавів.

Рис. 2.1. Основні види буровою інструменту:

а — гвинтовий бур: 6 - ударно- поворотне долота; в — шарошкове долото; 1 — штанги; 2 - гвинтова спіраль; 3 - різець; 4 — стрижень: 5 - різальна кромка; 6-канал; 7 — корпус; 8— лапа ; 9 — шарошка

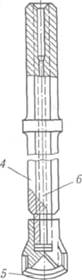

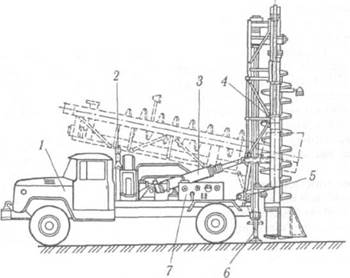

Рис. 2.2. Бурова машина:

1 - автомобіль; 2 - упор; 3 - гідро циліндр; 4 — бурильна штанга; 5 - кронштейн; 6- домкрат; 7 - пульт керування

Ударно-поворотне долото (рис.2.1, б) — це масивний циліндричний стрижень 4, па торці якого є загострена робоча частина — різальна кромка 5. Для проходження повітря чи води всередині долота просвердлено канал 6. При подаванні води через цей канал вона змішується з розробленою породою (утворюється шлам), що полегшує видалення породи із свердловини.

Шарошкове долото (рис. 2.1, в) складається з корпусу 7 із трьома лапами 8. Конічні шарошки 9 насаджені на цапфах і утримуються проти зсуву штифтами. Всередині корпусу є центральний канал для продування шарошок стисненим повітрям.

Робочі органи бурового устаткування приводяться в рух спеціальними механізмами, змонтованими па базі колісних і гусеничних тракторів, па шасі автомобіля або є змінним навісним устаткуванням екскаватора чи крана. Бурове устаткування в комплексі з базовим агрегатом (трактором, автомобілем, екскаватором чи крапом) утворює бурову машину чи бурову установку. Застосування тієї чи іншої бурової машини визначається фізичними властивостями ґрунту, в якому здійснюється буріння, діаметром і глибиною свердловин і шпурів.

На рис. 2.2 наведено схему наймобільнішої бурової машини, змонтованої па шасі автомобіля. Бурильна штанга 4 кріпиться до рами автомобіля 1 кронштейном 5 і в транспортному положенні (на рисунку її показано штриховою лінією) спирається на упор 2. Для переведення штанги в робоче положення, як зображено на рисунку, призначений гідро циліндр 3. Стійке положення бурильної штанги фіксує домкрат 6. Бур приводиться у рух від двигуна автомобіля, а опускається і піднімається за допомогою канатного поліспаста з приводом від двох циліндрів. Керують роботою бура з пульта 7, розміщеного на задній частині автомобіля.

Землерийні машини

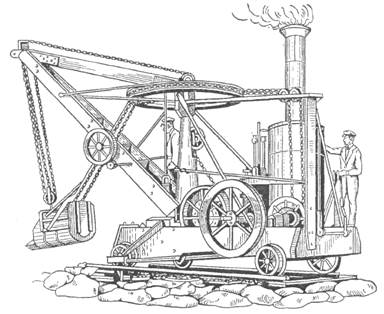

Одноківшеві екскаватори. Одноківшеві екскаватори — це землерийні машини, призначені для розроблення і навантаження ґрунту. Вони з'явилися на початку XIX ст. Першим був паровий екскаватор, створений 1836 р. механіком В. Отісом у США (рис. 2.3). Завдяки своїй універсальності екскаватори залишаються основними машинами для розроблення ґрунту і донині. Головним параметром екскаватора є місткість його робочого органа, що виражається в кубічних метрах.

Нині промисловість випускає екскаватори місткістю ковша від кількох десятих до кількох сотень кубічних метрів.

Великі екскаватори застосовують для відкритих гірничих розробок корисних копалин. їх називають кар'єрними екскаваторами. Найменші серед них — навісні екскаватори, призначені для різних допоміжних робіт.

Особливістю всіх одноківшевих екскаваторів є стаціонарність робочого процесу, яка передбачає розроблення грунту в зоні стоянки машини доти, доки із зони дії ковша не буде вилучений весь потрібний ґрунт. Після цього екскаватор переміщується па нову стоянку, виробляючи черговий елемент вибою.

До будівельних екскаваторів належать машини малих і середніх розмірів місткістю ковша до 4 м3. Майже всі вони гідравлічні (дизельні з гідравлічним приводом) і забезпечуються двома чи трьома видами змінного робочого устаткування — прямою і зворотною лопатами і драглайном.

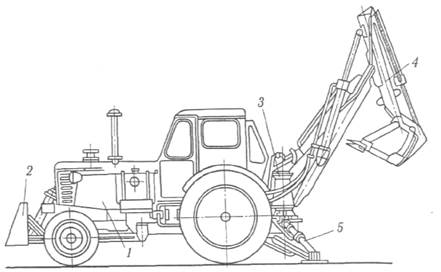

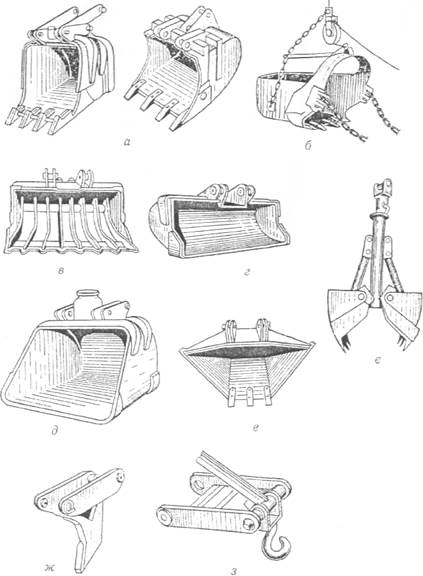

Ходовою частиною екскаваторів може бути автомобіль або трактор (для машин малої місткості ковша, рис. 2.4), обладнаний спеціальним твердим ходовим пневмоколісним або гусеничним візком. Екскаватори на пневматичних колесах забезпечуються для роботи виносними опорами. Деякі з них як допоміжне устаткування мають також бульдозерний відвал, який під час роботи виконує функції задніх виносних опор. Екскаватори можуть забезпечуватися змінним робочим устаткуванням, зокрема стріловим краповим, у разі встановлення якого вони перетворюються на стрілові самохідні крани, і змінними робочими органами (рис. 2.5): грейферним ковшем, копровим устаткуванням, розпушувальним зубом, що установлюється замість ковша, різними скребками для робіт, пов'язаних із плануванням і засинанням траншей, і спеціальними профільними ковшами для риття траншей і каналів при гідромеліоративних роботах.

|

Рис. 2.3. Паровий екскаватор В. Отіса

Рис. 2.4. Трактор, обладнаний навісним устаткуванням:

1 - базовий колісний трактор; 2 - бульдозерне обладнання; 3 - поворотний стовпчик; 4-екскаваторне устаткування; 5 — виносні опори

Одноківшевий екскаватор сальна машина, проте найдорожча серед машин для виконання земляних робіт. Тому використовувати його економічно доцільно не завжди і тільки з основними видами робочого устаткування за умови максимального використання його можливостей. Найефективнішими видами робочого устаткування є пряма і зворотна лопати. Завдяки жорсткому зв'язку ковша вони дають змогу розробляти найтвердіші ґрунти, па що й розрахована потужність і міцність машини. Якщо екскаватори застосовуються в слабких ґрунтах, то доцільно обладнувати їх ковшами більшої місткості чи встановлювати спеціальне навантажувальне устаткування також зі збільшеним ковшем. У протилежному разі технічні можливості екскаватора цілком не використовуються, що збільшує вартість робіт.

Навантаження па механізми екскаватора при розробленні ґрунтів мають різко змінний характер з великим діапазоном зміни. Для зменшення динамічних навантажень у механізмах і металоконструкціях робочого устаткування безпосередньо за маховиком двигуна внутрішнього згоряння встановлюють гідродинамічний трансформатор. Завдяки застосуванню цього трансформатора поліпшуються характеристика приводу екскаватора і коефіцієнт використання потужності двигуна. Оскільки між ведучою частиною гідротрансформатора (а отже, і маховиком двигуна) і веденою його частиною (зв'язаною з робочим органом) жорсткого зв'язку немає, динамічні навантаження зменшуються. Наявність гідротрансформатора при краповому устаткуванні дає змогу змінювати швидкості вантажу в широких межах (від максимальної швидкості до повного зупинення) тільки через зміну частоти обертання вала двигуна.

За допомогою об'ємного гідроприводу, влаштованого на екскаваторах, можна спростити передачу руху від двигуна до робочого органа, створити можливість вільного компонування машини, забезпечити широкий діапазон регулювання швидкостей і надійний захист від перевантажень, збільшити ефективність використання потужності двигуна, забезпечити надійну двобічну фіксацію робочого устаткування в будь-якому положенні, а також збільшити наповнення ковша, автоматизувати керування і розширити технологічні можливості екскаваторів з різноманітним набором змінного робочого устаткування.

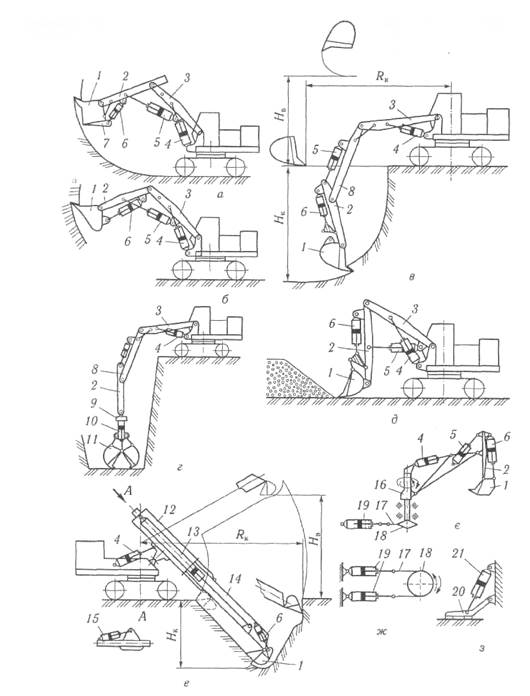

Робоче устаткування (рис. 2.6) гідравлічних екскаваторів викопують в основному за двома принциповими схемами: шарнірно-важільною і телескопічною. Одним із основних видів робочого устаткування є зворотна лопата (рис. 2.6, в), що складається зі стріли 3,8, рукояті 2, ковша 1 і гідро циліндрів відповідно підйому стріли 4, повороту рукояті 5 і

|

Рис. 2.5. Змінні робочі органи одноківшевого екскаватора:

а — ковш прямої і зворотної лопат; 6 — ковш драглайна , в, г — планувальні ковші; д - грейферний ківш; е — навантажувальний ківш; є — профільний ківш; ж — розпушувальний зуб; з — гакова підвісна

ковша 6. Основну частину стріли З використовують для встановлення змінного устаткування інших видів, наприклад прямої лопати з неповоротним ковшем(рис.2.6, а).

Грейферне устаткування (рис. 2.6, г) підвішують до рукояті 2 зворотної лопати. Змикання і розмикання щелеп ковша 11 грейфера здійснюють гідро циліндром 10 (ківш можна повертати у плані механізмом повороту 9). Зі вставками, що подовжують, глибина копання може збільшуватися до 14 м, а з телескопічними — до 25 м. Перевагою жорстко підвішеного грейфера є можливість натискання на ґрунт при врізанні щелеп, що важливо під час розроблення щільних ґрунтів.

Екскаватор з робочим устаткуванням навантажувача (рис. 2.6, д) призначений для розроблення невлежаних ґрунтів І — II категорій і навантаження сипких і дроблених матеріалів вище від рівня стоянки машини. Місткість ковша навантажувача, як правило, в 1,5 — 2 рази перевищує місткість ковша прямої лопати. Кінематична схема робочого устаткування дає змогу переміщати різальну кромку ковша по горизонтальній площині па довжину до 2 м, що важливо при планувальних роботах. Слід зазначити, що при використанні навантажувального устаткування для належного заповнення ковша можна повертати його після проникнення в розроблюваний матеріал.

|

Гідравлічні екскаватори можуть оснащуватися буровим і краповим устаткуванням, а також різними вантажозахоплювальними пристроями.

Рис. 2.6, Схеми робочого устаткування гідравлічних екскаваторів:

а — пряма лопата з неповоротним ковшом; б — пряма лопати з поворотним ковшем; в — зворотна лопата; г — грейфер; д - навантажувач; е - з телескопічною стрілою: є — неповоротна зворотна лопата; ж — механізм повороту з гідро циліндрами; з — виносна опора

Шарнірно-важільне устаткування неповно поворотних гідравлічних екскаваторів (рис. 2.6, є) монтують па поворотній колоні 16, закріпленій па підсилювальній рамі трактора. Гідроциліндри 6, 5, 4 (рис. 2.6, є, ж) призначені для піднімання й опускання стріли, повороту рукояті 2 і ковша зворотної лопати або для відкривання днища ковша прямої лопати. Колона з робочим устаткуванням повертається на кут до 180° за допомогою ланцюгового 17, 18 пристрою з двома гідро циліндрами 19, з'єднаними гідро лініями так, що їхні штоки переміщуються одночасно в протилежних напрямах. Перед роботою екскаватор вивішують на виносних опорах 20 (рис. 2.6, з) за допомогою гідро циліндрів 21.

Ці мобільні й малогабаритні машини зручні для застосування на розосереджених об'єктах, для роботи в стислих умовах. Вони можуть виконувати екскаваційні роботи в ґрунтах І — II і навіть IV категорій, вантажно-розвантажувальні та монтажні роботи при відповідному змінному устаткуванні, яке один машиніст може демонтувати і замінити безпосередньо на об'єкті.

Екскаватори з телескопічним робочим устаткуванням (рис. 2.6, є) призначені в основному для планувальних робіт нижче від рівня стоянки, проте можуть виконувати також зачисні, довідні, вантажно-розвантажувальні та інші роботи. Завдяки високій мобільності таких екскаваторів їх можна застосовувати для роботи в стислих умовах і на розосереджених об'єктах малого об'єму.

Екскаватор-планувальник можна використовувати для земляних робіт під час будівництва каналів завглибшки до 2,5 м з будь-яким закладенням укосів і до 3,5 м із закладенням укосів до 1 : 1,5. Працюють такі машини на гусеничному і пневмоколісному ходу. Вони можуть бути повно і неповно поворотними (на шасі автомобільного типу).

Телескопічне устаткування екскаватора має телескопічну (висувну) стрілу трикутного перерізу, що складається з двох секцій. Зовнішню секцію 12 стріли кріплять до поворотної платформи екскаватора. Внутрішня висувна секція 14 стріли переміщується на роликах усередині нерухомої секції гідро циліндром 13. На кінці рухомої секції стріли прикріплено ківш 1, що повертається гідро циліндром 6. Два гідро циліндри 4 піднімають і опускають стрілу, а гідро циліндр 15 призначено для повороту стріли навколо власної осі.

Розміри і форми вибою (місце роботи екскаватора) залежать від застосовуваного робочого устаткування і розмірів екскаватора (Rк - радіус конання; Нв - висота вивантаження ковша; Нк — глибина копання).

При створенні системи гідроприводу одноківшевих екскаваторів ураховують такі фактори: технологічні можливості екскаватора з різним устаткуванням; раціональне сполучення різних рухів для досягнення високої продуктивності й зручного керування; максимально можливе використання потужності встановленого двигуна при високому ККД гідроприводу; можливість автоматизації процесу керування; вартість виготовлення й експлуатації гідроприводу. Ці та інші фактори сприяють створенню таких систем гідроприводу, що застосовуються па екскаваторах різних розмірних груп.

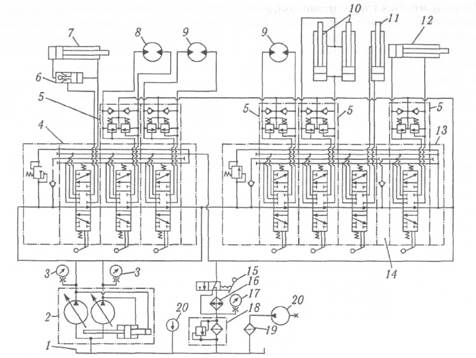

У гідроприводі(рис. 2.7) універсального одноківшевого екскаватора здвоєний регульований насос 2 з регулятором потужності забезпечує постійну потужність гідроприводу

Р = rQh/1000,

де r — тиск у гідро двигуні робочого устаткування, Па; Q — подача насоса, м3/с; h— ККД передачі від гідро двигуна до двигуна екскаватора.

Якщо навантаження на робочому органі збільшується, то відповідно збільшується й тиск r у напірній магістралі (його контролюють за манометром 3), що впливає па поршень регулятора, і насос переходить на нижчу подачу. Зі зменшенням навантаження подача Q насоса збільшується під впливом пружини регулятора.

Мал.2.7. Схема гідроприводу універсального екскаватора.

Перша секція насоса з'єднана з гідро-розподільником 4, через який керують гідромотором 8 повороту платформи, гідромотором 9 пересування машини і гідро циліндром 7 виносних опор. Поршнева порожнина гідро циліндра 7 замкнена гідро замком 6. Запобіжний клапан, вмонтований у напірну лінію, охороняє устаткування від перевантажень у процесі його роботи, обмежуючи тиск, що розвивається насосом. Блоки 5 переливних клапанів прикріплені до секцій розподільника. Зворотні клапани в цих блоках забезпечують заповнення зливальних ліній гідромоторів рідиною зі зливальної лінії гідросистеми з метою усунення можливості розриву суцільності потоку і кавітації. Блоки 5 клапанів призначені для зниження інерційних і реактивних навантажень у гідро циліндрах, зокрема замкнених. Наприклад, значні реактивні навантаження можуть виникнути у гідро циліндрах рукояті та стріли під час роботи ковшем.

Друга секція насоса з'єднана з гідро розподільником 13, через який можна керувати другим гідромотором 9, гідро циліндром 10 стріли, ковша 11 і рукояті 12.

При нейтральному положенні всіх золотників гідро розподільника 4 робоча рідина з першої секції насоса надходить у гідро розподільник 13, де потоки від обох секцій з'єднуються. У напірній секції гідро розподільника також установлений запобіжний клапан. За наявності проміжної секції 1 4 гідро розподільника 13 можна сполучати рухи ковша і рукояті або рукояті і стріли через послідовне з'єднання їхніх гідро циліндрів.

У результаті застосування живлення гідро двигунів від роздільних секцій (першої і другої) насоса можна одночасно виконувати всі операції. Наприклад, можна поєднати рухи рукояті, стріли і ковша з поворотом платформи.

У такий спосіб гідропривід, викопаний за цією схемою, забезпечує з'єднання трьох рухів: рукояті, стріли і повороту чи рукояті, ковша і повороту, що сприяє скороченню циклу і, отже, підвищенню продуктивності машини.

Використовуючи гідро розподільники, можна регулювати швидкість руху робочих органів через дроселювання рідини при відповідному зсуві золотників. Масло-холодник 16 вмикається гідро розподільником 15 за підвищеної температури повітря і у разі потреби охолодження робочої рідини. Робоча рідина надходить у бак 1 крізь фільтр 18 з переливним клапаном. Цей клапан призначений для перепускання холодної рідини, рух якої крізь фільтр ускладнюється через велику в'язкість і засмічення фільтра. Ступінь його засміченості показує манометр 17. Робоча рідина подається через насос 20 і фільтр тонкого очищення 19. За манометрами контролюють тиск у напірних магістралях секцій насоса 2.

У гідротехнічному будівництві під час розробки гірських порід, піщано-гравійних кар'єрів застосовують потужні кар'єрні екскаватори з ковшами місткістю

2...30 м3 і масою 75...1000т ,а також розкривні екскаватори з ковшами місткістю

4... 100м3 і масою 170...10000 т , обладнанні прямою лопатою чи драглайном.

При проходці тунелів і будівництві інших інженерних споруд для роботи під землею застосовують тунельні екскаватори з укороченим робочим устаткуванням, місткістю ковша 0,5... 1,0 м3 і масою 16...30 т.

Продуктивність одноківшевого екскаватора за 1 год експлуатаційного часу

Пе = Пт kв kк

де kв = 0,80...0,85 – коефіцієнт використання машини за певний час; Пт - технічна продуктивність, м3/год; Пт = qnkн (1/kр) де q- місткість ковша , м3 ; n — кількість циклів за 1 год роботи, n = 3600/Тц ; Тц — тривалість циклу, с (табл. 2.1); kр = 0,6...1,2 - коефіцієнт наповнення ковша ґрунтом; kр = 1,1...1,3 - коефіцієнт розпушення ґрунту; kк = 0,80...0,98 — коефіцієнт якості керування машиною і кваліфікації машиніста. Продуктивність екскаваторів можна підвищити завдяки збільшенню місткості ковша при розробленні легких ґрунтів, раціональній організації робіт і оптимальній технології

Таблиця2. 1. Орієнтована тривалість циклу роботи одноківшевого екскаватора

| Місткість | У відвал, с | ||

| ковша, м3 | у транспорт, с | ||

| 0,15 | 13, | 6...15/17..18 | 14...16/18...20 |

| 0,30 | ...15/15...18 | 11,5...16/17...18 | |

| 0,65 | ...15/14...21 | 12,5. ..18/26. ..25 | |

| 1,00 | ..22/23...25 | 21...23/24...26 | |

| 1,25 | ..20/17...27 | 15...21/18...24 | |

| 2,00 | ..24/25...27 | 24...26/27...29 | |

| 2,50 | ...23/32...34 | 23...25/34...36 |

Примітка. У знаменнику наведено тривалість роботи одноківшевого екскаватора, обладнаного прямою лопатою.

(максимальне поєднання операцій у часі й мінімальний час заповнення ковша). Оптимальна висота вибою для прямої лопати становить 0,7...0,8 від найбільшої висоти різання екскаватора. Місткість транспортних засобів має в 3 — 4 рази перевищувати місткість ковша екскаватора. Тривалість чистої роботи екскаватора має становити не менш як 2500 год, а річний виробіток на 1 м3 місткості ковша - 100...150 тис. м3.

Приклад. Визначити продуктивність за 1 год експлуатаційного екскаватора, обладнаного прямою лопатою, що працює у транспорт із поворотом на 180° . Місткість ковша q = 1 м3 . Розроблюваний ґрунт — суглинок.

Розв'язання:

Пе = qnkн (1/kр) kв kк=

Для високопродуктивного використання екскаватора потрібно:

• правильно вибрати розміри вибою і положення в ньому екскаватора, транспортних засобів чи відвала ґрунту (висота вибою має бути такою, щоб одним черпанням заповнювався ківш, а кут повороту па розвантаження з метою зменшення часу повороту — мінімальним);

• забезпечити екскаватор потрібною кількістю транспортних засобів, щоб унеможливити простій екскаватора;

• забезпечити достатню кваліфікацію машиніста екскаватора для чіткого виконання окремих операцій з обов'язковим поєднанням їх за часом;

• при розробленні легких і середніх ґрунтів застосовувати ківш більших розмірів (для зниження собівартості робіт).

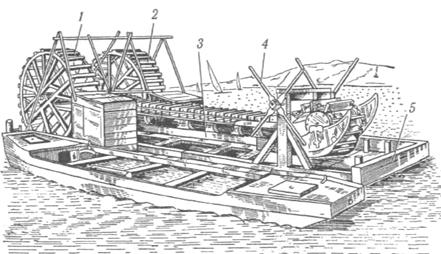

Багатоківшеві екскаватори. Перші багатоківшеві екскаватори з'явилися на початку XVI ст. (рис. 2.8) і застосовувалися для очищення судноплавних каналів. Оскільки це було задовго до винаходу двигуна, вони приводилися в рух ступальними колесами, потім кіньми.

Робочий орган багатоківшевого екскаватора складається з ряду ковшів, що рухаються один за одним, завдяки чому копання ґрунту одним ковшем збігається у часі з його транспортуванням і розвантаженням іншими ковшами. Ковші сучасного екскаватора можуть кріпитися до нескінченного ланцюга чи розміщуватися по колу ротора. Відповідно до цього робочий орган і екскаватор називають ланцюговим, або роторним.

За способом роботи багатоківшеві екскаватори (екскаватори безперервної дії) поділяють на машини поздовжнього, поперечного і радіального конання. Екскаватори безперервної дії одночасно виконують різання, транспортування і розвантаження ґрунту. Тому ці машини мають високу продуктивність, більш універсальні порівняно з одноківшевими екскаваторами, їх застосовують за досить великого обсягу однотипних робіт, наприклад для риття каналів, траншей, у кар'єрах.

Ланцюгові екскаватори поперечного копання мають продуктивність до 150 м3/год, а місткість ковшів — 20, 30 і 50 л. їх застосовують для видобування піску, гравію, глини і при розкривних роботах, а також для риття каналів і планування укосів. Глибина копання досягає 4 м.

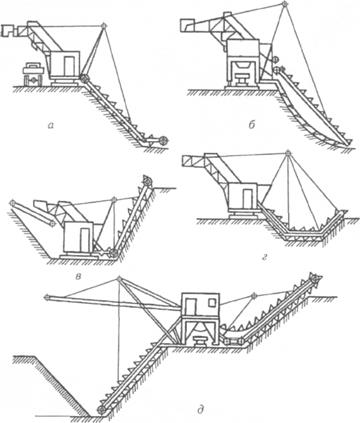

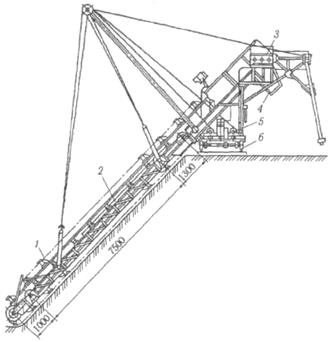

Ланцюгові екскаватори поперечного копання (рис. 2.9), що мають робоче устаткування з жорстко спрямованим ківшевим ланцюгом, застосовують для роботи в однорідних ґрунтах чи на плануванні укосів. Екскаватори з вільно провисаючим ківшевим ланцюгом використовують для розроблення ґрунтів з кам'янистими вкрапленнями.

Кар'єрні екскаватори безперервної дії (рис. 2.10) мають жорстку ківшеву раму і переміщуються по рейках. Екскаватори, призначені для меліоративних робіт, мають розсувний гусеничний хід для пересування по двох берегах каналу і вільно-провисаючий ківшевий ланцюг.

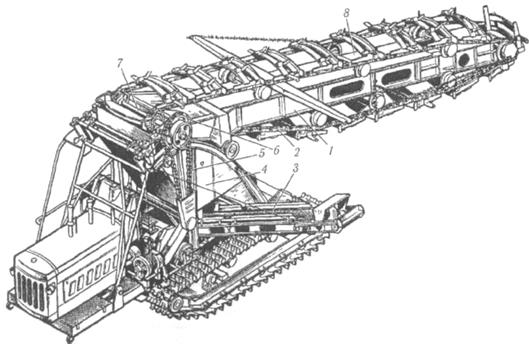

Ланцюгові екскаватори поздовжнього копання мають продуктивність до 160 м3/год при глибині розроблюваної траншеї до 3,5 м. Робоче устаткування ланцюгового екскаватора (рис. 2.11) складається з шарнірно закріпленої ківшевої рами /, по якій рухається замкнений ланцюг 2 зі скребками 8 чи ковшами. Рух від двигуна до ківшевого ланцюга передається через редуктор і ланцюгову передачу 5 до двох зірочок 6, розміщених на кінцях торсійного вала 7. При розвантаженні ковшів у верхньому положенні ґрунт висипається в бункер 4, з якого потрапляє на стрічковий конвеєр З і далі на брівку розроблюваної траншеї. Щоб збільшити ширину розроблюваної траншеї, до ковшів через один слід прикріплювати знімні розширники.

|

Рис. 2.8. Фламандська землечерпалка, що приводилася в дію людьми (початок XVI ст.); 1 і 2 — ступальні колеса; 3 — стріла; 4 — коловорот для піднімання й опускання стріли; 5 - понтон

|

Рис. 2.9. Схеми екскаваторів поперечного копання:

а - нижнього копання з жорсткості римованим ківшевим ланцюгом і бічним розвантаженням ґрунту через бункер; б - нижнього копання з вільно провисаючим ківшевим ланцюгом і центральним розвантаженням ґрунту; в - верхнього копання з жорсткості римованим ківшевим ланцюгом і відвальним конвеєром; г - із шарнірною ківшевою рамою для риття й очищення каналів, д - з двома ківшевими рамами й відвальним конвеєром.

|

Рис. 2.10. Кар'єрний екскаватор поперечного копання:

1— ківш; 2 — ківшева рама; 3 - привід ківшевого ланцюга; 4 — бункер із затвором; 5 — нижня рама а механізмами; 6 — ходова частина

|

Рис. 2.11. Ланцюговий скребковий екскаватор поздовжнього копання

Для розроблення східчастих траншей (у слабких ґрунтах) па ківшеві рами встановлюють гвинтові фрези, що подають грунт у бічні відвали й очищають береги. Скребки скребкових екскаваторів зрізують і транспортують ґрунт по вибою на поверхню, де він зсувається на один чи два боки шнековими чи скребковими конвеєрами.

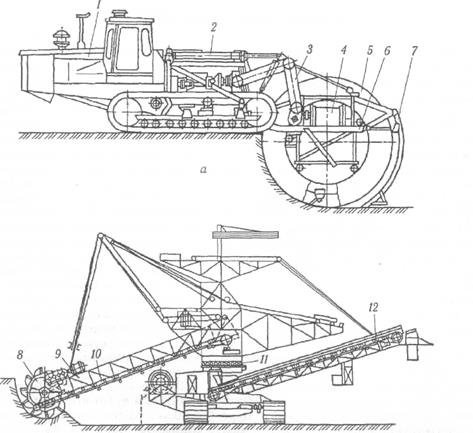

У траншейному роторному екскаваторі (рис. 2.12, а) ковші розміщені на зовнішньому колесі-роторі 5. Ротор, установлений на рамі 6, приводиться в обертання від трактора 1 через ланцюгову передачу 3. Глибину копання регулюють механізмом 2 піднімання-опускання ротора. Якщо ковші розміщуються у верхньому положенні, то ґрунт із них висипається і потрапляє на стрічковий конвеєр 4, що виносить ґрунт убік. Для зачищення дна траншеї від ґрунту, що обсипається, призначений пристрій 7.

Передбачається випуск гусеничних і пнемо колісних ланцюгових і роторних машин із глибиною копання 1,3; 1,6; 2; 2,5; 3,5; 4 і 6 м при ширині від 0,12...0,25 до 1,6...2,1 м.

|

Екскаватори радіального копання з ротором, розміщеним на стрілі, застосовують на розкривних роботах, у кар'єрах будівельних матеріалів, для розроблення великих

Рис. 2.12. Роторний екскаватор:

а - повздовжнього копання; б - кар'єрний

котлованів і виїмок, прокладення каналів, зведення насипів і гребель. Кар'єрні роторні екскаватори (рис. 2.12, б) мають діаметр роторного колеса 1,6...16,6 м і місткість ковшів 16...4000л, а продуктивність їх становить 80...8000 м3/год при висоті розроблюваного вибою 5...70 м. Робочим органом роторних екскаваторів є ковші, розміщені на роторі 8, що встановлюються на стрілі 9. У процесі копання обертовий ротор разом зі стрілою і поворотною платформою переміщується по дузі кола на кут 90... 120° на поворотному пристрої 11. Потім поворотну платформу повертають у зворотному напрямі, а екскаватор попередньо переміщують па величину, потрібну для отримання заданої товщини стружки, що зрізується ковшами. Ґрунт із ковшів висипається па приймальний конвеєр 10, з якого переходить на конвеєр 12 і далі у відвал або транспорт. Будівельні роторні екскаватори мають менші розміри і масу, достатню маневреність, їхня продуктивність становить 250...550 м3/год при висоті копання 5,0...7,5 м і глибині копання, нижчій від рівня стоянки на 2,0...3,5 м.

Дата добавления: 2015-12-16; просмотров: 3009;