МАТЕРІАЛИ ДЛЯ ВИГОТОВЛЕННЯ УСТАТКУВАННЯ

Деталі устаткування виготовляють зі сталей, чавунів, сплавів і кольорових металів. Нині поширені поліамідні матеріали (капрон, капролактам), різні марки гум. Для виготовлення деталей, що працюють в умовах інтенсивного абразивного спрацювання (деталей щокових і молоткових дробарок, футерівки трубчастих і подрібнювальних млинів) і при великих динамічних навантаженнях, широко використовують манганові сталі 110Г13Л і Г13Х2Л, що мають високу зносостійкість і здатність до зміцнення в холодному стані внаслідок наклепу.

Для облицювання других і третіх камер сировинних млинів, кузовів автосамоскидів великої вантажності, що перевозять тверді породи, а також бункерів і лотоків вапняку застосовують гумову футерівку, термін використання якої вдвічі-втричі більший, ніж футерівки із манганових сталей. У цементних і сировинних млинах застосовують також бронефутерівку з прокатних елементів зі сталей марок М75, М76.

Для виготовлення деталей усередині пічних теплообмінних пристроїв, що зазнають корозійно-механічного спрацювання в газовому потоці за температури 900. ..1100 °С, застосовують хромонікелеві сталі 12Х18Н10Т. Деталі, що працюють за вищих температур середовища (лійки, стакани рекуперативних охолодників, сегменти і башмаки розвантажувального порога обертової печі, колосники гарячої і середньої зон колосникового охолодника клінкеру), виготовляють із жароміцних сталей 40Х24Н12САЛ, 50Х24Н12САЛ. Для виготовлення колосників конвеєрного кальцинатора застосовують жароміцний чавун ЖЧС 5.

Багато деталей цементного устаткування працюють в умовах гідроабразивного спрацювання. Такі деталі виготовляють зі зносостійких чавунів, якісних конструкційних сталей або чавуну з наступним захистом гуми (гумованого). Налагоджено серійний випуск трубопроводів для транспортування шламу із захистом кам'яної футерівки, проводяться випробування на міцність деталей шламових насосів з поліуретану СКУ-7Л і ГУП-5.

Для виготовлення деталей, що зазнають газоабразивного спрацювання, застосовують вуглецеві сталі з наступним наплавленням твердими сплавами (шнеки і бронегільзи пневмогвинтових насосів), спеціальні термостійкі гуми ІРП-1385 і ІРП-1287 (ущільнювальне кільце завантажувального клапана пневмокамерного насоса).

Відповідальні деталі устаткування для виробництва цементу, вапна, гіпсу, що зазнають утомленого спрацювання, виготовляють з низьколегованих високоміцних сталей. Наприклад, корпус обертових печей виготовляють зі сталі 09Г2С, що має високу ударну в'язкість за низьких температур і добру зварюваність. Зубчасті вінці обертових печей виготовляють зі сталі 35ХМЛ, підвінцевої шестірні — зі сталі 34ХН1МА, бандажі й опорні ролики — зі сталі ЗОГСЛ. Вали-шестірні потужних редукторів приводу цементних, сировинних млинів і обертових печей виготовляють зі сталей 45, 40Х, ЗОХГСА, 34ХН1М; а зубчасті колеса — зі сталей 45Л, 55Л.

Металоконструкції мостових кранів, що широко застосовуються на підприємствах з виробництва цементу, вапна, гіпсу, повинні мати добру зварюваність (вміст шкідливих домішок обмежується), міцність, витривалість, пластичність, високу ударну в'язкість за низьких температур і після механічного старіння. Тому їх виготовляють зі сталей ВСтЗсп5, Ст20, 16ГС, 17ГС, 09Г2С, 10ХСНД, 15ХСНД.

Вкладиші підшипників ковзання опорних роликів обертових печей, цапфових підшипників і редукторів цементних та сировинних млинів подрібнювальних млинів, щокових і молоткових дробарок і опорних вузлів іншого устаткування виготовляють із бронзи БрО5Ц5С5 і бабітів Б83 і Біб.

Для виготовлення деталей устаткування з виробництва в'яжучих будівельних матеріалів крім перелічених матеріалів використовують також інші метали і неметалеві матеріали загальногалузевого застосування.

Механічні та інші властивості сталей і деяких металевих сплавів підвищуються внаслідок термічної і хіміко-термічної обробки, а також механічного зміцнення. До основних видів термічної обробки належать відпалювання, нормалізація, загартування, відпускання і поліпшення механічних властивостей деталей.

Відпалювання і нормалізацію застосовують для усунення внутрішніх напружень у деталях, одержаних литтям чи тиском, а також для поліпшення їхніх механічних властивостей і полегшення оброблення різанням.

Загартування застосовують для підвищення міцності, твердості та зносостійкості деталей. Загартування може бути загальним (об'ємним) і поверхневим. При загальному загартуванні здійснюється термічна обробка всієї деталі чи на велику глибину, а при поверхневому — тільки поверхневого шару деталі на невелику глибину. Нагрівається деталь, як правило, струмами високої частоти (СВЧ). Загартування надає сталі високої твердості, але збільшує її крихкість.

Відпускання застосовують для усунення крихкості, зняття внутрішніх напружень, а також для підвищення ударної в'язкості серцевини деталей.

Поліпшення механічних властивостей деталей складається з двох операцій — загартування і високотемпературного відпускання і застосовується для підвищення міцності деталей при збереженні їхньої ударної в'язкості чи збільшення її.

Сталі із вмістом вуглецю до 0,25 % мають велику ударну в'язкість, але не сприймають загартування. Для поліпшення механічних властивостей ці сталі зазнають хіміко-термічиої обробки.

Найпоширенішими видами обробки є цементація й азотування.

Цементація полягає в насиченні поверхневого шару деталей вуглецем на глибину до 0,2 мм. Після загартування поверхневий шар цементованих деталей набуває високої твердості, а серцевина залишається в'язкою.

Азотування полягає в дифузійному насиченні поверхневих шарів деталі азотом. Найчастіше застосовують газове і рідинне азотування в печах і ваннах. Останнім часом упроваджується більш прогресивний і ефективний спосіб азотування — йонне азотування, яке порівняно з класичним має чимало переваг, зокрема прискорення процесу в 3 —5 разів, велика пружність і міцність шару.

Механічне зміцнення полягає в зміцненні поверхневих шарів металу пластичним деформуванням. Це простий і ефективний спосіб зміцнення робочих поверхонь деталей зі сталі, чавуну і різних кольорових сплавів. Механічне зміцнення здійснюється різними способами: дробоструминним, накатуванням гладенькими роликами чи кульками, карбуванням, ротаційно-ударним наклепуванням кульками, дорнуванням та ін. Таке зміцнення дає змогу підвищити міцність деталей із недорогих матеріалів, уникнути застосування високо-легованих сталей глибокого прогартовування. Зміцнення підвищує границю витривалості деталей, особливо валів, що мають концентратори напружень (виточення галтелі).

Більше поширені способи зміцнення, що ґрунтуються на нанесенні на робочі поверхні деталей зносостійких шарів за допомогою наплавлення і напилювання.

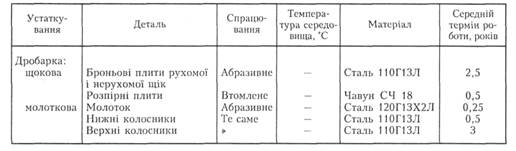

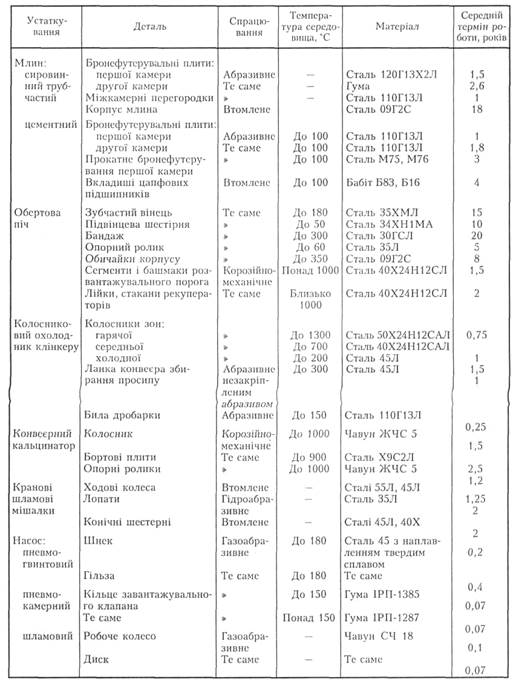

При виготовленні основних деталей устаткування для виробництва в'яжучих будівельних матеріалів застосовують матеріали, наведені в табл. 1.1.

Таблиця 1.1. Матеріали, що застосовуються при виготовленні основних деталей технологічного устаткування для виробництва цементу

|

Дата добавления: 2015-12-16; просмотров: 1007;