Для спрощення розрахунків визначаємо Рб , Рп , Рс , вважаючи, що бандажі й

| Загальну витрату потужності можна подати як суму витрат Рпр=(Р6+Р11+Рс+Рм)/і1Пр- <6.1) Для спрощення розрахунків визначає- |

опорні ролики, у тому числі їхні елементи по всіх опорах печі, уніфіковані й мають однакові розміри. Тоді потужність, кВт, що витрачається на подолання сил тертя при перекочуванні бандажів по опорних роликах:

Рб=0,105Gпnп(D6 + Dр)f(Dрcosj), (6.2)

де Gп — сумарна вага обертових частин печі, враховуючи корпус, футерівку, обмазку, оброблюваний матеріал, бандажі, зубчастий вінець, кН; nп — частота обертання печі, об/хв; D6 — зовнішній діаметр бандажів, м; Dр — зовнішній діаметр опорних роликів, м; f =5*10-4 — коефіцієнт тертя кочення бандажів по опорних роликах, м; j = 30...33 — кут установлення опорних роликів, град (див. рис. 6.43).

Якщо у формулу (6.2) підставити значення j і m, то дістанемо

Рб=0.625Gпnп(D6 + Dр)D-1р*10-4, (6.3)

Значення Р6 порівняно із загальною потужністю, що витрачається на привід печі, відносно невеликі, тому часто при розрахунках цю складову не враховують.

Витрати потужності для подолання сил тертя в радіальних підшипниках опорних роликів

Рп=0.625(Gп+Gp)DбdпnпfпDp*10-1 (6.4)

де Gp — сумарна вага опорних роликів з осями, кН; dп — діаметр цапфи під

радіальний підшипник опорного ролика, м; fп — коефіцієнт тертя в радіальному підшипнику опорного ролика (для підшипників кочення беруть fп = 0,008...0,01, для підшипників ковзання fп=0,02. ...0,04).

У рівнянні (6.4) взято арифметичну суму ваги обертових частин печі й опорних роликів. Було б правильніше взяти геометричну суму, проте похибка, що виникає при цьому, є неістотною.

Витрати потужності на подолання сил тертя в упорних осьових підшипниках кочення опорних роликів

Pc=0.625GпDбdcnп(fб+yп)fcD-1p*10-1 (6.5)

де dc — діаметр упорного осьового підшипника опорного ролика, м (для підшипників ковзання беруть по середній частині упорних буртів вкладишів, для підшипників кочення — по осі тіл кочення); fб = 0,2...0,3— коефіцієнт тертя ковзання бандажа по опорному ролику при осьовому переміщенні печі по опорних роликах; уп = 0,025...0,045 — уклон печі; fc — коефіцієнт тертя в осьовому упорному підшипнику опорного ролика (для підшипників ковзання fc = 0,03...0,05, для підшипників кочення fc = 0,002...0,004).

Значення Рс для обертових печей, обладнаних підшипниками кочення, як правило, невеликі й ними можна знехтувати. Ці значення можуть бути значними тоді, коли під дією гідроупорів або при температурних подовженнях піч разом із бандажами проковзує в осьовому напрямі по опорних роликах, захоплює їх за собою. Внаслідок сил тертя в парі бандажі— опорні ролики ці зусилля сприймаються упорними осьовими підшипниками. Формули для розрахунку Рб, Рп, Рс визначені з умов, що бандажі, опорні ролики, осі роликів, підшипники печі, що розраховується, уніфіковані. В протилежному разі під час розрахунку слід розглядати споживану потужність як суму потужностей за окремими опорами з підстановкою у формули (6.3) —(6.5) замість Gn реакції опори Ri , кН, замість Gp вага конкретного ролика з віссю Gpi, кН, замість d6 діаметр конкретного бандажа D6i, м, тощо. Отже,

Рб=0.625nп*10-4  (D6i + Dрi)D-1рi, (6.6)

(D6i + Dрi)D-1рi, (6.6)

Рб=0.625nп*10-4  (Ri + Gрi)D6idпіD-1рi, (6.7)

(Ri + Gрi)D6idпіD-1рi, (6.7)

Рб=0.625nп(fб+yп)  D6idciD-1рi, (6.8)

D6idciD-1рi, (6.8)

де і = 1, 2, ..., m (m — кількість опор).

Витрати потужності Рм на перемішування матеріалу найбільш значні порівня

но з Рб, Рп і Рс. Від точки її значення залежить правильність вибору елек-

тродвигуна приводу печі.

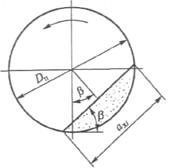

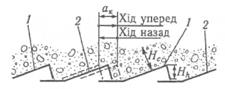

Визначити Рм складніше. Ця потужність витрачається на постійне підтримання сегмента матеріалу при обертанні в печі (рис. 6.53). Вона залежить від щільності матеріалу, кута b природного укосу і площі (чи довжини хорди ах) сегмента матеріалу. Проте ці параметри несталі, вони значною мірою змінюються по довжині печі й відрізняються в різних технологічних зонах. Несталим є також характер перемішування, пересипання матеріалу в різних технологічних зонах печі при її обертанні.

|

Рис. 6.53. Розміщення матеріалу в обертовій

Режим перемішування залежить від фракційного складу матеріалу, а також від його коефіцієнта внутрішнього тертя та інших факторів.

При перемішуванні спостерігаються різні явища: верхні шари матеріалу скочуються вниз по нижніх шарах; увесь сегмент матеріалу просковзує по поверхні футерівки печі й потім піднімається вгору тощо. Внаслідок цього навіть у межах однієї технологічної зони кут природного укосу матеріалу є циклічно змінним (табл. 6.6).

Насправді між технологічними зонами печі чітких меж не спостерігається, тому наведені в табл. 6.6 дані змінюються не

ступінчасто, а з плавними переходами на межах зон.

Існує кілька методик визначення витрат потужності на перемішування матеріалу в печі.

Методика визначення Рм полягає в тому, що розрахунок здійснюється за окремими зонами печі й виражається такою формулою:

Рм =0,87nп*10-2  (6.9)

(6.9)

де Lyi — довжина технологічної зони печі, м; аxi — довжина хорди сегмента матеріалу в технологічній зоні, м; рмi, — щільність матеріалу в технологічній зоні, кг/м3; bi — кут природного укосу матеріалу в зоні, град; і = 1,2 . . . n (n — кількість зон).

В отриману усталену потужність, кВт, електродвигунів печі (формула (6.1)) з урахуванням прийнятих допущень і витрат варто ввести такі поправкові коефіцієнти:

• одномоторний привід

Р’еп=1.1(Рб +Рп +Рс +Рм )/h, (6.10)

• двомоторний привід

|

Р’еп=1.2(Рб +Рп +Рс +Рм )/h, (6.11)

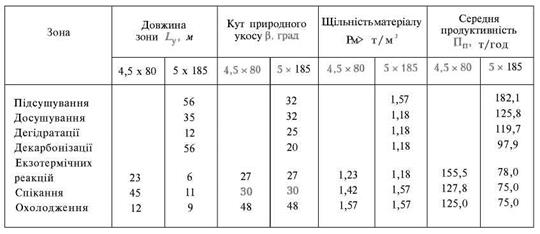

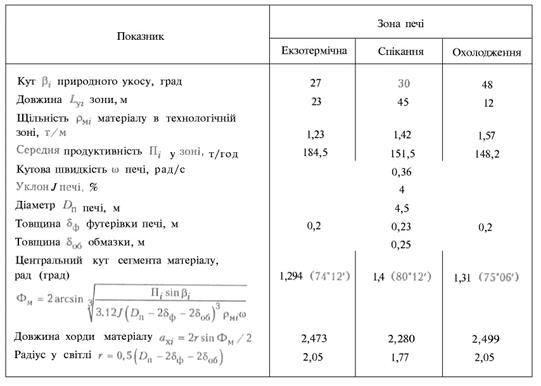

Таблиця 6.6. Технічна характеристика матеріалів за зонами різних печей

Вибираючи електродвигун приводу, крім визначення потужності двигуна потрібно знайти також маховий момент обертових мас печі. Цей момент є сумою таких складових, зведених до осі обертання печі: махового моменту власне печі; махового моменту ланцюгової завіси (печі мокрого способу виробництва); махового моменту матеріалу, що є в печі; махового моменту опорних роликів з їхніми осями.

Приклад розрахунку потужності приводу печі 4,5 х 80. Вихідні дані: Gn =15693 кН; Gp = 176,58кН; Dб = 5,47 м -бандаж із «плаваючою» посадкою на корпус печі; Dp = 1,7 м —зовнішній діаметр опорного ролика; dn = 0,56 м;

dc = 0,34 м; aхі - див. табл. 6.5; nп = 3,44 об/хв (максимальна); f= 0,0005 — коефіцієнт тертя кочення, м; j = 32°30'; fп =0,008; fб =0,2; fc = 0,002; уп=0,04; значення Lyi, bі i рм наведено в табл. 6.7; n = 3 — кількість зон.

1 . Витрати потужності на подолання сил тертя при перекочуванні бандажів по опорних роликах визначаємо за формулою (6.2). Підставивши потрібні дані, дістанемо

Р6 =0,105*15*693*3,44(5,47 + 1,7)*0,0005/(1,7 сos 32°30') = 14,17 кВт.

2. Витрати потужності на подолання сил тертя в радіальних підшипниках опорних роликів визначаємо за формулою (6.4). Підставивши потрібні дані, матимемо

Рп =0,625(15693 + 176,58)5,47*0,56*3,44*0,008*1,7-1 = 49,18 кBт.

3. Витрати потужності на подолання сил тертя в упорних осьових підшипниках кочення визначаємо за формулою (6.5). Підставивши потрібні дані, отримаємо

Pс = 0,0625*15693*5,47*0,34*3,44 (0,2+0,04)0,002*1,7-1 = 1,77 кВт.

|

Таблиця 6. 7. Дані для розрахунку обертової печі 4,5 х 80 м

4. Витрати потужності на перемішування матеріалу розраховуємо за формулою (6.7). Підставивши у формулу потрібні значення, дістанемо

Рм =0,87*3,44*10-2(23*2.4733 *1,23sin 27°+ 45*2.2831,42sin30° + 12 - 2.4993 *1,57sin48°) 9,81 = 230 кВт.

Потужність однодвигунового приводу обертової печі 4,5 х 80 м

кВт

кВт

Потужність електродвигуна головного приводу печі (див. табл. 6.5) 400 кВт.

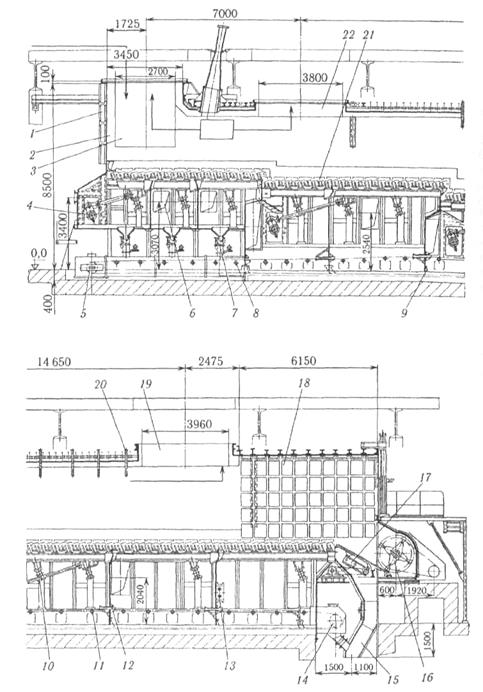

Циклонні теплообмінники. Позапічні теплообмінні пристрої застосовують переважно у пічних агрегатах сухого способу виробництва цементу. Ці пристрої поділяють на циклонні і шахтно-циклонні, причому в тих й інших можуть використовуватися установки для попередньої декарбонізації сировинної суміші — реактори-декарбонізатори, а також конвеєрні кальцинатори.

Циклонні теплообмінники (див. рис. 6.32 і 6.34) призначені для забезпечення попередньої теплової обробки сировинного борошна теплотою димових газів, що утворюються в печі при спалюванні палива. Залежно від продуктивності пічного агрегату циклонні теплообмінники виконують одно- чи двогілковими (дві рівнобіжні гілки). Кожна гілка має три чи чотири ступеня, з'єднані між собою газоходами.

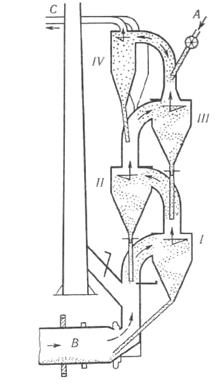

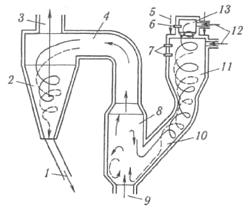

У циклонному теплообміннику (рис. 6.54) теплова обробка сировинного борошна відбувається за такою схемою. Сировинне борошно, підготовлене в помольному агрегаті, подається в газохід (за стрілкою А), що з'єднує циклон ІІІ з циклоном IV, і захоплюється гарячим газовим потоком. Матеріал при цьому нагрівається, а гази трохи охолоджуються. Нагріте сировинне борошно в циклоні IV

Рис. 6.54. Схема циклонного теплообмінника

з пилогазоповітряного потоку виділяється і по перепускних лотоках зсипається в газохід, що з'єднує циклон ІІ з циклоном ІІІ. Далі процес осадження сировинного борошна в циклонах і подачі його в газоходи повторюється. Пройшовши всі чотири циклони (чотири ступеня), сировинне борошно нагрівається до 1100 К і надходить у завантажувальний вузол обертової печі.

Гарячі димові гази, що утворилися внаслідок згоряння палива в розвантажувальному вузлі печі (див. рис. 6.34), пройшовши всю довжину печі з сировинним борошном, що вільно рухається в ній, захопленим під час руху, надходять у циклон І (див. рис. 6.54), де гарячі гази відокремлюються від борошна і просочуються по газоходу в циклон ІІ. На цій ділянці гази збагачуються сировинним борошном, що надходить із циклона 17. Далі процес відокремлення газів від борошна в циклонах і розпилення в газах борошна в газоходах повторюється по інших циклонах (ступенях). Після виходу із циклона IV (четвертого ступеня) димові гази мають температуру близько 600 К.

Із газоходів четвертого ступеня гази по газоходу (див. рис. 6.32) надходять у сировинний кульовий млин 7 чи в електрофільтр 12, попередньо пройшовши через установку 18 для охолодження і зволоження.

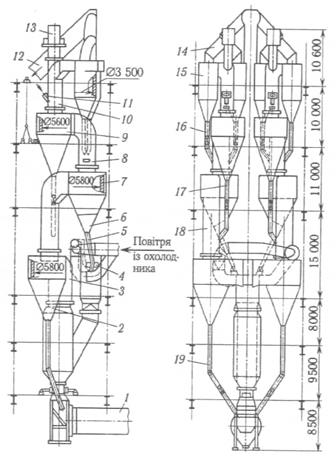

Конструктивну схему двогілкового чотириступінчастого циклонного теплообмінника з реактором-декарбонізатором 4 наведено на рис. 6.55. Теплообмінники змонтовані на металевих чи залізобетонних конструкціях («етажерках»). Усі циклони, газоходи і пропускні лотоки виконані зварними з листової сталі. Внутрішнє облицювання — вогнетривка цегла, жароміцний бетон або поєднання цегли і бетону. Сировинне борошно подається в циклонний теплообмінник через патрубок ІІ.

|

Рис. 6.55. Циклонний теплообмінник із реактором-декарбонізатором:

1 - обертова піч; 2 - циклон першого ступеня; 3 - газохід першого ступеня; 4 - реактор-декарбонізатор; 5 - лотік циклона другого ступеня; 6 - циклон другого ступеня; 7 - футерівка; 8 - гиаохід третього ступеня; 9 - циклон третього ступеня; 10 - газохід четвертого ступеня; 11 - патрубок подавання сировинного борошна в циклонний теплообмінник; 12 - патрубок подавання відхідних газів у позапічний димосос; 13 - розпальний клапан; 14 - колектор; 15 - циклон четвертого ступеня; 16 - лотік циклона четвертого ступеня; 17 - лотік циклона третього ступеня; 18 - газохід другого ступеня; 19 – лотік циклона першого ступеня

Циклони і газоходи мають ремонтні люки, люки для очищення стінок від можливих налипань, а також для установлення контрольно-вимірювальних приладів.

Конуси циклонів і вхідних частин лотока циклонних теплообмінників очищають від відкладень матеріалу за допомогою стисненого повітря, що подається системою колекторів із соплами до поверхні футерівки.

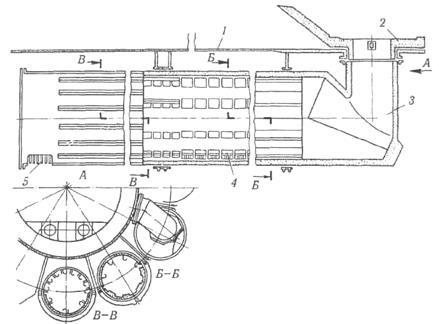

Шахтно-циклонні теплообмінники. У шахтно-циклонних теплообмінниках нижні ступені циклонів замінені шахтою, що значно спрощує будівельну конструкцію. Така заміна знижує аеродинамічний опір, що дає змогу зменшити витрату електроенергії на просочування газів через систему, а також знизити підсмоктування зовнішнього повітря через різні нещільності. Внаслідок цього знижується кількість відхідних газів, зменшується витрата теплоти на нагрівання засмоктаного в систему повітря.

При використанні шахтно-циклонних теплообмінників питома витрата теплоти на випалювання клінкеру порівняно зі звичайними циклонними теплообмінниками збільшується приблизно на 5...8 %, а питома витрата електроенергії на просочування газів через систему зменшується на 20...25%.

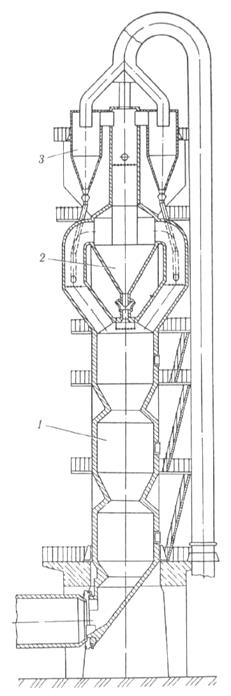

У шахтно-циклонному теплообміннику (рис. 6.56) із самонесівною конструкцією з перетисками в шахті та двома ступенями циклонів нижній циклон 2 розміщений центрально над шахтою 1, верхні циклони 3 виконують роль пиловловлювачів.

Шахтно-циклонні теплообмінники особливо доцільно застосовувати при. використанні сировинних матеріалів із підвищеним вмістом лугів і хлоридів, здатних намазуватися, налипати за високих температур у газоходах, лотоках і циклонах, що призводить до забивання системи і потребує її очищення.

Реактори-декарбонізатори. Реактор-декарбонізатор є складовою пічного агрегату і призначений для забезпечення високого ступеня декарбонізації сировинної суміші перед надходженням її в піч.

|

Рис. 6.56. Шахтно-циклонний теплообмінник

|

Рис. 6.57. Принципова схема реактора-декарбонізатора

Декарбонізація відбувається за температури 1200... 1300 К інтенсивним нагріванням сировинного борошна у завислому стані у вихровій камері 11 (рис. 6.57), куди вона, попередньо нагріта приблизно до 1000 К, надходить по лотоках 5 із циклонів другого ступеня циклонного теплообмінника. У вихрову камеру 11 через форсунки чи пальники 7 також подається паливо — мазут або газ. Із охолодника клінкеру по тангенціально розташованих патрубках 12 підводиться нагріте повітря.

Змонтований на вихровій камері вихровий пальник 13 є запальним пристроєм. У нього через вертикально розміщену форсунку чи пальник 6 у невеликих кількостях вводиться паливо, а із охолодника клінкеру — нагріте повітря.

Підготовлена гаряча пилогазова суміш температурою 1200... 1300 К із вихрової камери по похилому газоходу 10 спрямовується в змішувальну камеру 8, де змішується з гарячими газами, що виходять по газоходу 9 із обертової печі. Суміш, що утворилася, температурою 1150... 1200 К подається по газоходу 4 у циклон 2 першого ступеня. У нижній частині змішувальної камери 8 є привідний перетискний пристрій, який за допомогою рухомих шиберів регулює площу перерізу пере-тиску для забезпечення оптимальних умов роботи системи в різних умовах.

Сировинне борошно температурою приблизно 1100... 1130 К, уловлене в циклонах 2 першого ступеня, по лотоках зсипається в завантажувальну головку і потім по лотоку 1 спрямовується в піч. Очищені гази виходять через патрубок 3. Реактор-декарбонізатор, як і елементи циклонного теплообмінника, всередині облицьований жаростійким бетоном, вогнетривкою цеглою або поєднанням цих матеріалів.

Охолодники клінкеру. Вартість палива, що витрачається на випалювання, у цементній промисловості становить близько 35 % собівартості 1 т клінкеру. Важливе значення має економія палива, зокрема, завдяки максимальному використанню теплоти гарячого клінкеру, що виходить із печі.

|

Для охолодження клінкеру і максимального використання його теплоти широко застосовуються шарові колосникові охолодники, які мають високу про-

Рис. 6.58. Принципова схема охолодників клінкеру перештовху вального типу

дуктивність, ефективний теплообмін між охолоджуваним клінкером і охолодним повітрям, високий теплотехнічний ККД, що дає змогу значно зменшити витрату теплоти на випалювання і знизити собівартість продукції.

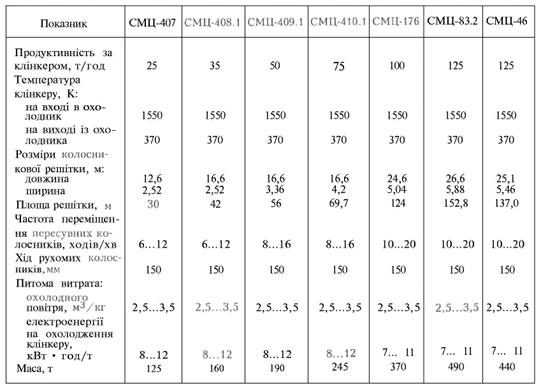

В охолоднику клінкеру перештовхувального типу (рис. 6.58) гарячий клінкер з обертової печі скидається на рухому колосникову решітку 4, що є головним робочим органом охолодника. Під решітку вентиляторами 1 підводиться охолодне повітря. Проходячи через шар розпеченого клінкеру, повітря нагрівається і надходить у піч для підтримання горіння палива, а надлишки гарячого повітря після очищення в аспіраційній установці 3 викидаються в атмосферу. Для подрібнення крупних кусків клінкеру в кінці решітки встановлено молоткову дробарку 2.

За такою схемою створені колосникові охолодники всіх типів, відрізняються вони лише способом переміщення охолоджуваного клінкеру на колосниковій решітці. Саме цим і визначаються їхні різні конструктивні виконання: перештовхувального типу, інерційні, обертові, з конвеєрною решіткою, ланцюгові, гравітаційні та ін. У цементній промисловості застосовують також барабанні й рекуператорні охолодники.

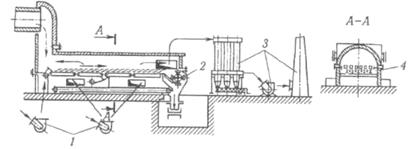

Колосникові охолодники «Волга» перештовхувального типу з горизонтальним зворотно-поступальним рухом колосників аналогічні за принципом дії і розрізняються лише конструктивним оформленням окремих вузлів і деталей. Технічні характеристики охолодників типу «Волга» продуктивністю 25... 125 т/год наведено в табл. 6.8.

|

Охолодник працює за такою схемою: випалений клінкер з обертової печі ски-

Таблиця 6.8. Технічна характеристика охолодників клінкеру типу «Волга»

дається в завантажувальну шахту 1 охолодника і потім на колосникову решітку 5 (рис. 6.59), настил якої складається з набору рухомих і нерухомих колосників, що чергуються між собою, із жароміцної сталі 12Х18Н12Т.

Колосники закріплені на несівній системі рухомих і нерухомих підколоснико-вих балок. Охолоджуваний клінкер унаслідок зворотно-поступального руху рухомих колосників, що отримують рух від електродвигуна через редуктор і кривошипно-шатунний механізм 4, переміщується по решітці. Для проходження охолодного повітря колосники мають щілинні отвори завширшки 5...6 мм. Дрібні куски клінкеру, що провалилися крізь ці отвори і в зазори між колосниками вниз у підколосниковий простір, прибираються за допомогою двох паралельно розміщених скребкових конвеєрів 7, що мають привідну 12 і натяжну 3 маятникові станції.

Охолодне повітря подається в підколосниковий простір вентиляторами по камерах, утворених міжкамерними перегородками 9. Надколосниковий простір охолодника обмежений кожухом із футерівкою 2 у вигляді теплоізоляційної кладки з жаростійкого бетону. Повітря, пройшовши колосникову решітку і шар гарячого клінкеру, нагрівається і далі по шахті 1 надходить у ніч. Надлишкове повітря через патрубок у холодній зоні кожуха спрямовується на очищення в пиловловлювальну установку — електрофільтр чи циклон і потім викидається в атмосферу.

Для підвищення ефективності електрофільтра передбачений пристрій 14 для охолодження і зволоження надлишкового повітря водою за допомогою форсунок. При випаровуванні води знижується температура повітряного потоку, він зволожується і різко зменшується електричний опір частинок клінкерного пилу, завдяки чому підвищується ефективність роботи електрофільтра, збільшується термін використання аспіраційного димососу, довговічність повітроводів тощо.

Колосникова решітка 5 складається з двох горизонтальних секцій, розташованих уступом одна відносно іншої. Рухомі підколосникові балки встановлені на візках, які безпосередньо зв'язані з приводом, що складається з редуктора і кривошипно-шатунного механізму 4, і спираються на опорні котки 6 (див. рис. 6.59 і 6.60). Рухомі колосникові балки, що здійснюють зворотно-поступальні рухи, мають хід 150 мм; нерухомі підколосникові балки закріплені на основі 8 (див. рис. 6.59) металоконструкції охолодника.

Основа охолодника сприймає статичні навантаження від колосникової решітки 5, кожуха і футерівки 2, а також динамічні навантаження, що виникають при зворотно-поступальному русі колосникової решітки.

Основу становлять дві рівнобіжні вертикально встановлені рами, набрані з окремих металевих блоків, що спираються на бетонний фундамент. Блоки мають вікна, через які повітря підводиться в підколосниковий простір, і ремонтні люки, а також вікна для проходження привідного вала. На внутрішній поверхні блоків приварені кронштейни з плитами для установлення опорних котків 6. Рівнобіжні блоки зв'язані між собою міжкамериими перегородками 9, що утворюють камери, і поперечними балками, які є опорами для нерухомих иідколосникових балок. У кінці колосникової решітки змонтовано молоткову дробарку 10 для подрібнення крупних кусків клінкеру. Подрібнені куски розвантажуються в ло-тік 11.

Внутрішня частина кожуха в розвантажувальній частині облицьована металевими плитами. Для оберігання футерівки від руйнування кусками матеріалу, що вилітають із молоткових дробарок, підвішена дворядна ланцюгова завіса 13.

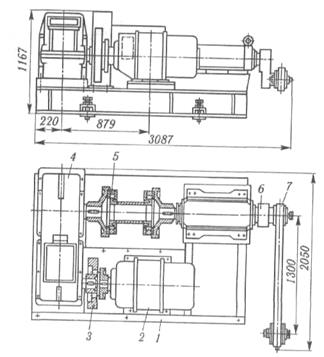

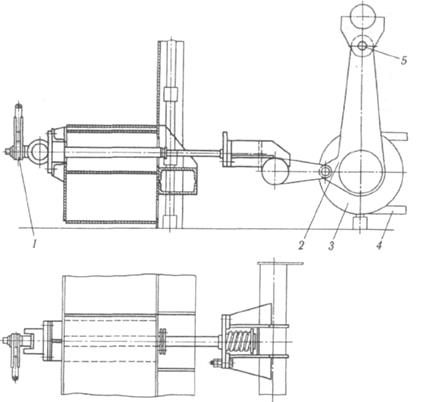

На рис. 6.61 показано колосникові решітки в гарячій і холодній зонах. Охолодник має два приводи, кожна секція — гаряча і холодна — приєднана до окремого приводу. Привід складається з рами 1 (рис. 6.62), електродвигуна 2 постійного струму, пальцевої муфти, маховика 3, редуктора 4, двох мембранних муфт 5, кривошипного вала 6 і шатуна 7, шарнір-

Рис. 6.59. Охолодник клінкеру СМЦ-46

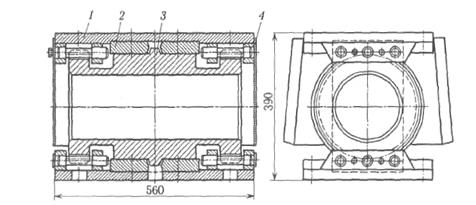

Рис. 6.60. Опорний коток: 1- опора; 2 - рейка; 3 - зубчастий коток; 4 – кожух

|

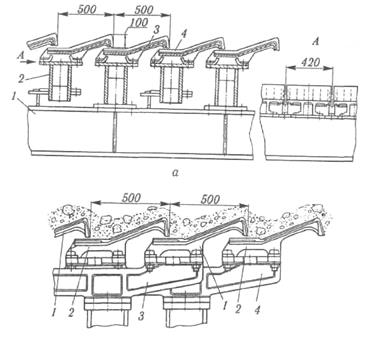

Рис. 6.61. Колосникові решітки:

а - у гарячій зоні; 1 - поздовжня балка; 2 — поперечна балка; 3 — кронштейн; 4 - колосник; б — у холодній зоні; 1 - рухомий колосник; 2 — нерухомий колосник; 3- підколосникова рухома балка;4- підколосникова нерухома балка

|

Рис. 6.62. Привід колосникової решітки охолодників клінкеру “Волга”

Рис. 6.63. Привідний вал охолодників клінкеру «Волга»

но з'єднаного з важелем 5 (рис. 6.63) привідного вала охолодника.

Застосування електродвигуна постійного струму дає змогу безступінчасто регулювати частоту обертання його ротора і, отже, частоти зворотно-поступального руху візків у межах 1:3.

Привідний вал 1 спирається на дві опори 4 (підшипники). На валу закріплені два важеля 3 із шатунами, шарнірно зв'язаними з кожухами опорних котків. Завдяки такій схемі тертя ковзання між рухомими і нерухомими частинами колосникових решіток і підтримувальної конструкції замінено тертям кочення.

Охолодник має два паралельно встановлених скребкових конвеєри з окремими приводами і ланцюгами з ланками зі зносостійкої сталі 35ХМЛ. Конструктивне вирішення ланок різне. Одне з таких вирішень показано на рис. 6.64.

Верхня гілка у холодній зоні підрешітчастого простору підтримується роликами на підшипниках кочення, встановленими на стояках, у середній і гарячій зонах — напрямними рейками. Нижня робоча гілка сковзає по настилу, набраному з рейок.

Для компенсації подовжень ланцюга скребкових конвеєрів збирання просипу, що виникають при його нагріванні й спрацюванні, застосована маятникова натяжна станція (рис. 6.65). Станція складається з маятникової підвіски 2 на осі 5 і натяжного барабана З, через який перекинуто скребковий ланцюг 4. Поворотом рукоятки 1 домкрата змінюється положення осі натяжного барабана 3, і таким чином регулюється натяг ланцюга.

Рис. 6.64. Ланцюг скребкового конвеєра збирання просипу з вильчастими ланками

Рис. 6.65. Маятникова натяжка станція скребкового конвеєра збирання просипу

Установлені в кінці колосникових решіток дві молоткові дробарки мають індивідуальні приводи. Ротор дробарки складається з вала з насадженими на ньому дисками із шарнірно підвішеними молотками (билами). Перед дробаркою встановлена решітка для відбирання кусків клінкеру менш як 30 мм. Обертання ротора кожної дробарки відрегульовано так, щоб клінкер під ударами молотків ротора подрібнювався і відкидався на колосникову решітку і ланцюгову завісу.

Розжарений клінкер скидається з печі на колосникову решітку в «одній точці», що призводить до нерівномірного розподілу його по ширині решітки і висоті шару. Внаслідок цього збільшуються витрати енергії на просочування повітря і знижується ефект охолодження.

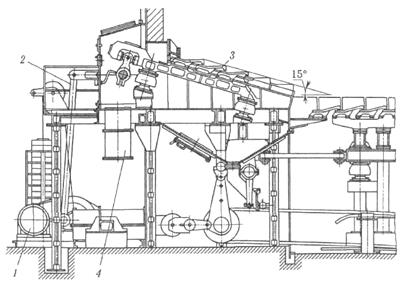

У деяких конструкціях охолодників передбачений пристрій, що забезпечує інтенсивне охолодження і рівномірний розподіл клінкеру по ширині колосникової решітки. Цей пристрій монтують у завантажувальній шахті. Пристрій складається з трьох похилих колосникових збудників 3 (рис. 6.66), установлених паралельно осі охолодника під кутом 15° до горизонту. Конструкцією передбачено можливість індивідуального регулювання ходу кожного збудника, а також частоти їхнього руху.

Привід 1 розміщений унизу на фундаменті й через важіль 2 із шатуном надає зворотно-поступального руху колосниковим збудникам 3. Охолодне повітря, що надходить через патрубок 4, інтенсивно продувається крізь шар клінкеру, що міститься на колосниках.

Деталі охолодника, що працюють у зонах високих температур (колосники, деталі бортового ущільнення тощо), виготовлені з високолегованих жароміцних сталей. Скребки ланцюга конвеєрів збирання просипу, молотки (била) молоткових дробарок та інші деталі, що зазнають абразивного спрацювання, виконані зі зносостійких сталей.

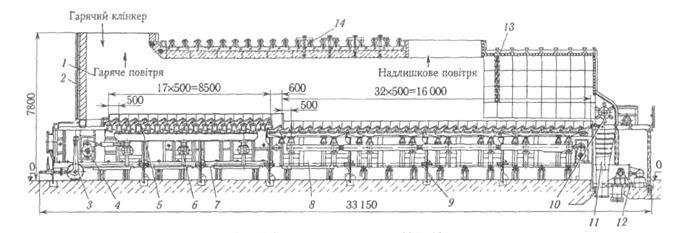

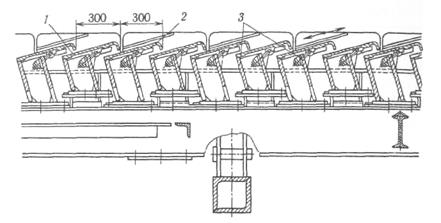

Колосникові охолодники (СМЦ-33 і СМЦ-2 8 ) перештовхувального типу з похилим зворотно-поступальним рухом колосників призначені для установлення в грубних агрегатах продуктивністю 3000 і 5000 т клінкеру за добу із застосуванням реакторів-декарбонізаторів. На відміну від звичайних охолодників тут розжарений клінкер із печі надходить безпосередньо на завантажувальну ділянку колосникової решітки, розташованої в шахті. Внаслідок інтенсивного продування охолодного повітря через підвищений шар клінкеру в цьому місці воно різко охолоджується.

Колосникова решітка складається з кількох секцій, розміщених уступом одна відносно іншої, кожна секція має окремий привід 4 (рис. 6.67), що складається з електродвигуна, редуктора, муфт, маховика, привідного вала і кривошипно-ша-тунного механізму (див. рис. 6.62 і 6.63).

Переміщення клінкеру по колосниковій решітці з одночасним перемішуванням його відбувається внаслідок похилого зворотно-поступального руху рухомих колосників 2 (рис. 6.68). Рухомі й нерухомі колосники 1 уніфіковані, закріплені відповідно на рухомих і нерухомих поперечних підколосникових балках 3- Кожен поперечний ряд рухомих колосників перекривається наступним рядом нерухомих колосників. Для компенсації температурних розширень між колосниками передбачені зазори. Щоб забезпечити похилий зворотно-поступальний рух рухомих колосників паралельно робочій поверхні нерухомих колосників, опорні котки 10 (див. рис. 6.67) установлені на скошених напрямних.

Охолодник має два скребкових конвеєри для збирання просипу. Нижні робочі гілки (ланцюги) конвеєрів переміщають-

|

Рис. 6.66. Пристрій для розподілу клінкеру по ширині колосникової решітки

Рис.6.67.Охолодник клінкеру СМЦ-33:

1 — кожух; 2 — футерівка; 3 — завантажувальна шахта; 4 — привід колосникової решітки; 5 — натяжна станція конвеєра збирання просипу; 6 — вікно для підведення повітря; 7 — шлюзовий затвор; 8 — короб конвеєра збирання просипу; 9 — ущільнення нижньої робочої гілки ланцюга конвеєра збирання просипу: 10 — опорний коток; 11 — підтримувальний ролик верхньої холостої гілки конвеєра збирання просипу; 12 — ущільнення верхньої холостої гілки ланцюга конвеєра збирання просину; 13 - жалюзійний затвор для подавання повітря в останню підколосникову камеру; 14 - привідна станція конвеєра збирання просипу; 15 — розвантажувальний пристрій; їв молоткова дробарка; 17 — сортувальний пристрій перед молотковою дробаркою; 18 — футерівка кожуха; 19 - патрубок для відведення надлишкові) і сі повітря в аспіраційну установку; 20 — пристрій для охолодження і зволоження повітря, що викидається и атмосферу; 21 — колосникова решітка; 22 — патрубок для відведення гарячого повітря до реактора-дскарбонізатора

Рис. 6.68. Колосникова решітка охолодника клінкеру СМЦ-33

ся по рейках, покладених на бетонному фундаменті, а верхні холості гілки конвеєрів спираються на підтримувальні ролики 11, закріплені на стояках. У місцях проходження скребкових ланцюгів конвеєрів через камерні перегородки в них змонтовані ущільнювальні пристрої для того, щоб найбільшою мірою зменшити переміщення повітря з однієї камери в іншу. Верхня гілка ланцюга ущільнюється за допомогою довгих втулок 12 прямокутного перерізу, а нижня — за допомогою послідовно встановлених шарнірно закріплених клапанів-заслінок 9.

У першій зоні гарячої секції колосникової решітки скребкові конвеєри виділені в ізольовані короби 8, виведені з-під колосникового простору. Над ними змонтовані шлюзові затвори 7, через які вивантажується просип із герметизованих камер, обладнаних під «гарячою» секцією решітки. В кінці холодної секції влаштований патрубок 19 для відведення надлишкового повітря в аспіраційну установку.

Перед цим відведенням надлишкове повітря охолоджується і зволожується в установці 20 так само, як і в охолоднику клінкеру СМЦ-46 (див. рис. 6.59).

У кінці охолодника є молоткова дробарка 16 із сортувальним пристроєм 17 для подрібнення кусків розміром понад 30 мм.

Технічну характеристику охолодників клінкеру СМЦ-33 і СМЦ-28 наведено в табл. 6.9.

Охолодники клінкеру інших конструкцій. Крім розглянутих колосникових охолодників у пічних агрегатах застосовують також барабанні та рекуператорні охолодники, переважно на застарілих печах невеликої продуктивності.

Барабанний охолодник має вигляд зварного барабана діаметром 2,5...3,0 м і завдовжки 15...20 м, відкритого з «холодного» торця. У барабані є два бандажа, що спираються на дві пари роликів, вінцева шестірня і привід, який забезпечує частоту обертання 3...6 об/хв. Як пра-

|

Таблиця 6.9. Технічна характеристика

вило, барабанні охолодники монтують під розвантажувальним кінцем печі з нахилом під кутом 5... 6° до горизонту.

Гаряча частина обертової печі з'єднується з охолодником за допомогою патрубків, що відливаються з жароміцної сталі або чавуну. Барабан усередині гарячої зони облицьований приблизно па половину довжини. Для облицювання застосовують чавунні плити, а також шамотну цеглу.

У середній і холодній зонах охолодника є пересипні пристрої у вигляді швелерів, установлених у шаховому порядку. Ці пересипні пристрої піднімають випалений клінкер на певну висоту і скидають, таким чином створюється завіса із кусків клінкеру, крізь яку просочується холодне повітря. Нагріте повітря надходить у ніч, де використовується для горіння палива.

Барабанні охолодники малоефективні, оскільки клінкер у них охолоджується лише до 500...600 К, замість 370...420 К, як на колосникових охолодниках.

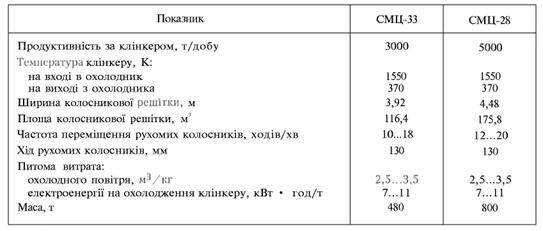

Рекуперативний охолодник (груповий барабанний охолодник) складається з 8—12 зварних барабанів 1 (рис. 6.69), змонтованих по колу, в розвантажувальній частині печі 2. Барабани патрубками 3 із жароміцної сталі чи чавуну з'єднані з піччю, через патрубки з печі в барабани просипається випалений клінкер. На рис. 6.69 умовно зображено тільки один барабан у нижньому положенні.

Барабани всередині гарячої зони облицьовані вогнетривкою цеглою, а в середній і холодній зонах, крім того, оснащені різними пересипними пристроями (поличками) 4 у вигляді швелерів чи підвішених ланцюгів.

У рекуперативних охолодниках так само, як і в барабанних, клінкер охолоджується повітрям, що просочується крізь розвантажувальні отвори 5, а також через відкриті торці барабанів. Куски клінкеру скидаються через решітку розвантажувального отвору 5 на конвеєр із металевим настилом, а крупні куски, затримані решітками розвантажувальних отворів 5, видаляються крізь торцеві отвори.

Барабанні та рекуперативні охолодники застосовуються в пічних агрегатах порівняно невеликих потужностей.

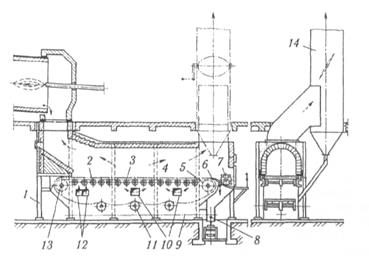

Охолодник клінкеру з ланцюговою решіткою (рис. 6.70) складається з металоконструкції 1, тунелю, внутрішня частина якого облицьована, а у нижній частині розміщена нескінченна ланцюгова решітка, що має привідний 5 і натяжний 13 вали. Ширина ланцюгової решітки дорівнює ширині тунелю.

|

Верхня гілка ланцюга підтримується опорними валами 2 і 3, а нижня — валами 11. Для знімання клінкеру з решітки

Рис. 6.69. Рекуперативний охолодник клінкеру

|

Рис. 6.70. Охолодник клінкеру з ланцюговою решіткою

встановлено знімний пристрій 6 у вигляді ножа-скребка. У кінці решітки влаштовано молоткову дробарку 7. Роздроблений клінкер по розвантажувальній лійці 8 надходить на конвеєр із металевим настилом для передачі па склад і помел.

Під верхнім полотном решітки є вікна 10 і 12 для подачі охолодного повітря під полотно (верхній ланцюг). У нижній частині охолодника під нижнім полотном решітки встановлений скребковий конвеєр 9 для збирання просипу і скидання його в розвантажувальну лійку 8. Стрілками 4 показано напрями руху гарячого повітря в піч і холодного у витяжну трубу 14.

Розрахунок колосникових охолодників перештовхувального типу. Визначення розмірів колосникової решітки.

Процес теплового й аеромеханічного охолодження випаленого клінкеру в колосниковому охолоднику складний і залежить від багатьох факторів, зокрема від форми кусків та їхніх розмірів, взаємного розташування в шарі, розмірів і конфігурації каналів, по яких рухається охолодне повітря. Ці фактори постійно змінюються.

Нормальна робота охолодників забезпечується тоді, коли площа колосникової решітки (у квадратних метрах) приблизно дорівнює продуктивності охолодника (у тоннах за годину). Це співвідношення чітко виявляється в охолодниках продуктивністю до 75 т/год. З підвищенням їхньої потужності відповідно збільшується знімання клінкеру з 1 м2 колосникової решітки.

Практика експлуатації охолодників засвідчила, що при падінні розжареного клінкеру з печі на завантажувальну частину решітки матеріал розподіляється по її ширині нерівномірно. При цьому підсилюється ефект грохочення (сортування) матеріалу крізь отвори в колосниках; збільшується кількість просипу дрібних фракцій, що призводить до перегрівання вузлів і деталей у підколосниковому просторі охолодників; перевантажуються скребкові конвеєри збирання; знижується теплотехнічна ефективність охолодника внаслідок «проскоків» повітря через ділянки, де шар має меншу товщину або більш розпушений.

Потрібної транспортувальної здатності колосникової решітки за інших однакових умов досягають збільшенням частоти руху, швидкості переміщення рухомих колосників. Відповідно підвищується ступінь перемішування, рухомість шару матеріалу і, отже, поліпшується теплопередача і теплообмін між охолодним повітрям і охолоджуваним клінкером.

Охолодники великої продуктивності експлуатують з підвищеною товщиною шару клінкеру, принаймні в гарячій зоні колосникової решітки, внаслідок чого збільшується час охолодження, а також підвищується ефективність теплопередачі. Нині прийнятних теоретичних розрахунків розмірів колосникової решітки немає. Доцільніше і надійніше визначати розміри за емпіричними співвідношеннями, одержаними у результаті опрацювання експериментальних і практичних даних. Аналіз засвідчив, що з підвищенням продуктивності охолодників (з 10...25до 200...250 т/год) знімання клінкеру з їм колосникової решітки збільшується з 0,85 до 1,20 т/год, тобто майже у півтора раза, а навантаження на 1 м ширини решітки підвищується з 10 до 50 т/год, тобто у 5 разів.

На основі математичного опрацювання цих даних виведено наближені емпіричні залежності розмірів колосникової решітки від продуктивності охолодників.

Звівши співвідношення до зручнішої й компактнішої степеневої форми, дістанемо

В*=0,735П00,35; L*=2,635П00.5; S*=1.935П0 0.85,

де B* — ширина колосникової решітки, м;

П0 — продуктивність охолодника клінкеру, т/год; L* — довжина колосникової

решітки, м; S* — площа колосникової решітки, м2.

Приклад розрахунку розмірів колосникової решітки. Визначити розміри колосникової решітки охолодника СМЦ-409.1 продуктивністю 50 т/год (див. табл. 6.8).

Ширина колосникової решітки В* = 0 735 х500,35=2,9м.

Довжина колосникової решітки L* = 2 635 х500,5= 18,6м.

Площа колосникової решітки S*=1.935x500.85=53.8 м2. Відношення до табл.6.8:

В= 3,36 м; L = 16,6 м і S = 56,0 м2.

Отримані результати потрібно округляти до найближчих значень, можливих за конструктивними умовами, з урахуванням кратності укладання колосників і секцій колосникової решітки по її ширині

й довжині.

На рис. 6.71 показано залежність геометричних параметрів колосникової решітки охолодників клінкеру від продуктивності.

Розрахунок потужності приводу колосникової решітки охолодника типу “Волга”. Продуктивність охолодника По, т/год, задається відомою продуктивністю пічного агрегату.

Задана продуктивність По забезпечується визначеними розмірами колосникової решітки (її шириною) і частотою руху рухомих колосників пк. Незважаючи на наявність визначеної кількості просипу крізь щілини решітки, це припущення цілком прийнятне для практичних розрахунків.

За один подвійний хід завдовжки ак рухомих колосників заввишки h (рис. 6.72) у бік розвантаження переміститься призма матеріалу об'ємом, м3,

V0=hakB

Маса, т, цієї призми з урахуванням коефіцієнта розпушення матеріалу kp = 1,2

m0=V0p/(kp*103) (6.12)

де р - щільність клінкеру, т/м3.

Кількість подвійних ходів, хід/хв, рухомих колосників

nk=  (6.13)

(6.13)

Для таких охолодників, як «Волга», в яких h =0,13м і аk =0,15 м, беручи для клінкеру р = 1,55 т/м3 і kp =1,2, дістанемо

nk=  (6.14)

(6.14)

Рис. 6.71. Залежність геометричних параметрів колосникової решітки охолодників клінкеру від продуктивності

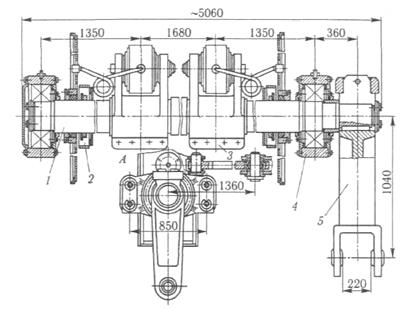

Рис. 6.72. Розрахункова схема колосникової решітки охолодників «Волга»:

1 — нерухомий колосник; 2 - рухомий колосник

змінюється в діапазоні 6...20 ходів/хв (див. табл. 6.8), що забезпечує потрібний режим охолодження за зміни дисперсності потоку, що надходить із печі клінкеру, і його інтенсивності.

Потужність приводу колосникової решітки витрачається на подолання таких

опорів: сили Fк опору переміщенню матеріалу по колосниковій решітці; сили опору руху візка по опорних роликах; сили Fg тертя матеріалу об бічні стінки охолодника; сили Fx інерції рухомого візка з матеріалом, що міститься на ньому; сили тертя в зазорах між колосниками і сили тертя у ланках привідного механізму.

Зазначимо, що сила FK опору становить приблизно 85 % сумарної сили опору переміщенню решітки. Звідси Fc=1.2Fk. Значення Fк силою тертя шару клінкеру заввишки h на поверхні решітки, а також складової Fi.

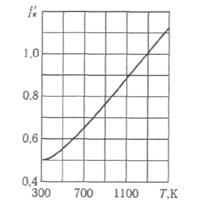

Рис. 6.73. Залежність коефіцієнта тертя клінкеру об сталь від температури

Загальна сила Fc, кН, що долається приводом колосникової решітки охолодників типу «Волга»:

Fc=1.7BLkhpgfk (6.15)

де Lk — довжина секції колосникової решітки, що припадає на один привід, м; h — висота колосників, м; р —щільність клінкеру, т/м3; fk - коефіцієнт тертя клінкеру об сталь.

Проведеними дослідженнями встановлено, що коефіцієнт тертя клінкеру

сталь fk не є величиною сталою, а залежить від температури і змінюється від 1,0 за температури 1270 К до 0,5 за 270 К (рис. 6.73). Коефіцієнт тертя руху fk = = 0,7f’k. Оскільки температура клінкеру на самому початку решітки може досягати 1450 К і, отже, коефіцієнт тертя пропорційно збільшиться, то можна вважати, що fk = 0,35...0,85.

Розраховуючи споживану потужність для гарячої зони колосникової решітки, рекомендується брати fk = 0,65...0,85, для середньої fk =0,50...0,65 і холодної fk =0,35...0,50.

Потужність, кВт, що споживається приводом решітки:

Рk=Fс2aкnк/(60hк), (6.16)

де hк=0,8 — ККД приводу решітки.

Підставляючи в залежність (6.16) вираз для визначення Fc і nk із (6.15) і (6.13) і враховуючи , що = 1,55т/м3, ак =0,15 м, дістанемо потужність двигуна, кВт,

Рк=0,1ПLкhfк (6.17)

Потужність електродвигуна приводу слід призначати із запасом на випадок збільшеної нерівномірності подачі клінкеру з печі, підвищення частоти руху рухомих колосників, тобто

Рек=2,5Рк (6.18)

Приклад розрахунку частоти ходів колосників і потужності приводу решітки. Визначити частоту ходів рухомих колосників і потужність приводу колосникової решітки охолодників типу «Волга» (див. табл. 6.8) продуктивністю П = 50 т/год при ширині решітки В = 3,36 м і довжині секції 8 м.

Частоту ходів рухомих колосників визначаємо за формулою (6.14):

=10 ходів/хв.

=10 ходів/хв.

Потужність приводу колосникової решітки визначаємо за формулою (6.17):

Рк=0,1*50*8*0,15*0,7=4 кВт.

Для обліку енерговитрат, які не піддаються теоретичному розрахунку, на подолання опорів частинок клінкеру, що заклинилися в зазорах між колосниками, потужність Рк збільшують у 2,5 — 3,5 раза:

Рпд=РК*3 = 4*3 = 12 кВт.

Дата добавления: 2015-12-16; просмотров: 2723;