ТЕХНОЛОГІЧНІ ЛІНІЇ ДЛЯ ВИРОБНИЦТВА ЦЕМЕНТУ

Одним із головних видів будівельних матеріалів є цемент, який по праву називають «хлібом будівництва». Сировиною для виробництва цементу є два основних компоненти: вапняк (чи крейда) і глина.

Залежно від хімічного чи мінералогічного складу цих компонентів до них можна додавати інші матеріали: природні мінерали чи відходи — шлаки металургійних і хімічних виробництв.

Виробництво цементу здійснюється за мокрим, сухим чи комбінованим способами.

Характерною рисою мокрого способу є введення в технологічний процес значної кількості води, в основному при подрібнюванні й помелі вихідної сировини (вапняку, крейди, глини). При подальшій тепловій обробці в обертових печах на випаровування води витрачається велика кількість теплоти. Тому обертові печі виходять досить довгими. Мокрий спосіб найпоширеніший у країнах, що мають значні джерела палива.

За сухого способу виробництва вихідні сировинні матеріали надходять у технологічний процес із природною вологістю, завдяки чому використовують коротші обертові печі.

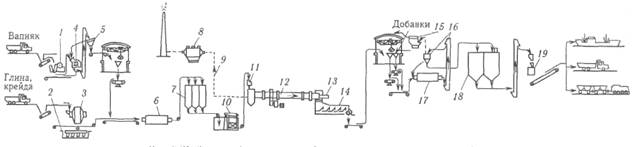

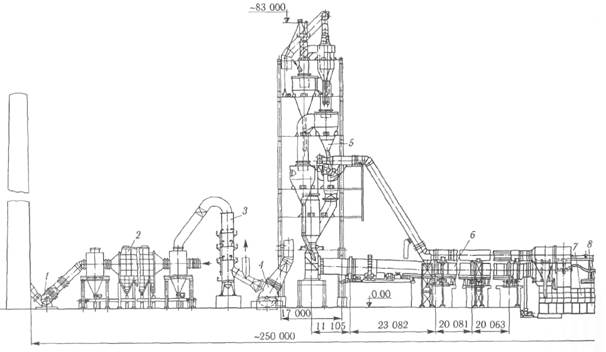

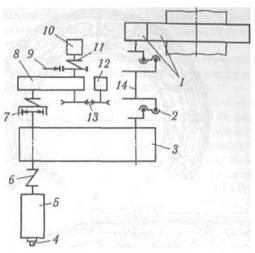

Прагнення зменшити витрати палива при тепловій обробці сировини в обертових печах і водночас більш повно використовувати устаткування діючих технологічних ліній мокрого способу сприяло розробленню комбінованого способу виробництва. За цього способу вихідні сировинні матеріали подрібнюються і мелються на устаткуванні мокрого способу. Після цього здійснюється глибоке зневоднювання отриманого сировинного шламу на фільтрпресах. Випалювання виконують у коротких обертових печах. За мокрим способом виробництва (рис. 6.31) вихідні сировинні матеріали, що добуваються в кар'єрах, проходять першу стадію оброблення — подрібнення у щокових, конусних, молоткових чи роторних, валкових дробарках, гідрофолах. М'які сировинні матеріали (глина, крейда) попередньо подрібнюються в глинобовтанках 2 чи млинах 3 типу «Гідрофол» з додаванням води. Вибір того чи іншого устаткування для подрібнення залежить від фізико-механічних властивостей вихідної сировини.

Великі куски вапняку, пройшовши першу стадію дроблення в дробарці 1 (щоковій) , спрямовуються на другу стадію в молоткову дробарку 4, попередньо відсортувавшись на грохоті 5, і далі на склад сировини. Схема дроблення після щокової дробарки дає змогу направити матеріал на молоткову дробарку, а потім на грохот.

Підготовлені й віддозовані матеріали надходять у трубні кульові млини 6 для розмелювання в шлам вологістю 35.. .45 % і в крайніх випадках 30...50 %. Для отримання такої консистенції в млини додають багато води, щоб мати задовільну рухливість шламу для його транспортування за допомогою шламових насосів по

трубопроводах. Підвищення вологості шламу небажане, оскільки це призводить до зайвої витрати теплоти на випаровування води.

Із млина 6 шлам перекачується в проміжні вмістища 7, звідки надходить у горизонтальні шламові басейни 10, де доводиться до потрібного хімічного складу і безперервно перемішується крановими мішалками. Із басейнів шлам по трубопроводу подається до дозувальних пристроїв 11 і далі — в обертову піч 12, де під дією спалюваного палива відбувається термохімічна обробка шламу й утворюється цементний клінкер. Температура газів у печі становить 2000...2050 К. Спалюване в печі паливо (тверде — вугільний порошок, рідке — мазут і газоподібне) подається в ніч за допомогою пальників відповідних конструкцій. Відпрацьовані гази з обертової печі по трубопроводу 9 спрямовуються на очищення в електрофільтр 8 і далі в трубу.

У колосниковий охолодник 14 цементний клінкер подається конвеєром 13, охолоджується до 380 К і транспортується на склад. Після цього віддозований клінкер разом із добавками 15 передається в кульовий цементний млин 17 помольного агрегату 16. Готовий цемент пневмотранспортом спрямовується до силосних складів 18, а звідти — до пакувального відділення 19 і на транспортні засоби — морські судна, в автомобільний транспорт, спеціалізовані залізничні вагони тощо.

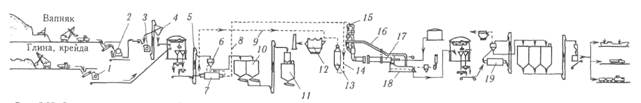

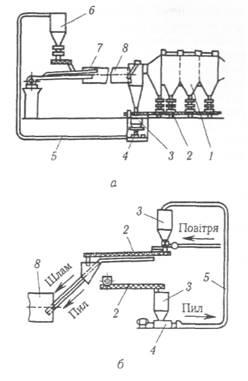

Повітря з повітряних сепараторів помольного агрегату 16 після очищення в електрофільтрі викидається в атмосферу. За сухого і мокрого способів виробництва цементу початкові й кінцеві переробки аналогічні. Вихідні матеріали, що добуваються в кар'єрах, проходять першу стадію обробки: вапняки подрібнюються в щокових, конусних, молоткових чи роторних дробарках, «Аерофолах», а глина — в молоткових чи роторних дробарках 1, де одночасно матеріал підсушується (рис. 6.32). Коли вапняки мають високу природну вологість (понад 8 %), їх перед помелом у трубних млинах підсушують у сушильних барабанах чи в роторних дробарках 3 на другій стадії дроблення.

Так само, як і за мокрого способу виробництва, вапняк після першої стадії дроблення на щоковій дробарці 2 надходить па грохот 4, після чого великі куски («верхній» клас) передаються на другу стадію дроблення в роторну (молоткову) дробарку 3 і далі на склад, куди також направляється глина (крейда), подрібнена на дробарці 1. Як і за схемою мокрого способу виробництва, після щокової дробарки матеріал може спрямовуватися у молоткову дробарку, а потім на грохот.

Віддозовані сировинні матеріали надходять у помольний агрегат, що складається із сировинного кульового млина 7, повітряного сепаратора 6 і елеватора 5. Помел здійснюється з одночасним підсушуванням за допомогою газів, що передаються по трубопроводу 8 у млин із верхнього ступеня циклонного теплообмінника 15. Продукт помелу — сировинне борошно — має вологість 1...1,5 %, подається пневмотранспортом у проміжні силоси 10 і далі в двоповерхові силоси 1. На верхньому поверсі цього силосу здійснюються безперервне пневматичне перемішування і гомогенізація суміші (борошна), а на нижньому поверсі воно зберігається. З нижнього поверху борошно транспортувальними і дозувальними пристроями передається на верхній ступінь позапіч-них циклонних теплообмінників 1 грубного агрегату. Сировинне борошно, потрапивши в газоходи 1 6 циклонів верхнього ступеня теплообмінника, під впливом власної ваги рухається вниз через циклони і газоходи всіх ступенів назустріч потоку гарячих димових газів, що виходять із обертової печі 17 з реактором-декарбонізатором. Під впливом теплоти, що виділяється при згорянні технологічного палива, сировинне борошно зазнає в печі термохімічної обробки, внаслідок чого утворюється цемент.

Після охолодження в колосниковому охолоднику 18 цемент розмелюється з добавками в млині 19 помольного агрегату і проходить інші операції, у тому числі відвантаження в такі самі транспортні

Рис. 6.31. Технологічна схема виробництва цементу за мокрим способом

Рис. 6.32, Технологічна схема виробництва цементу за сухим способом із циклонним теплообмінником і реактором-декарбонізатором

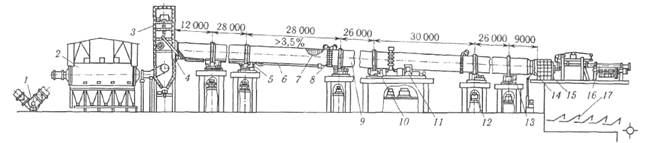

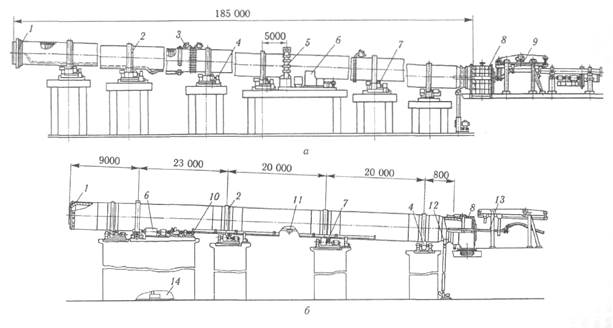

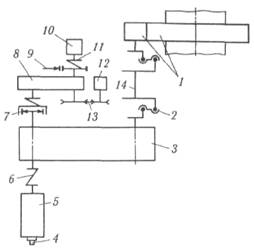

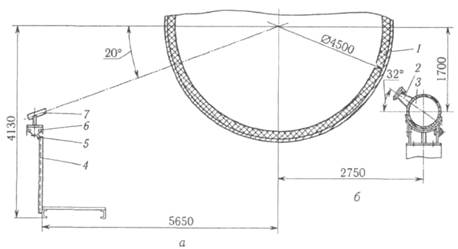

Рис. 6.33. Пічний агрегат мокрого способу виробництва з обертовою піччю 5 х 185 м

засоби, як і за мокрого способу виробництва цементу.

Відпрацьовані гази з верхнього ступеня циклонного теплообмінника 1 5 по трубопроводу 14 надходять на установку 13 випарного охолодження і на очищення в електрофільтр 12 із наступним викиданням в атмосферу. Гази з млина 7 по трубопроводу 9 також подаються в електрофільтр 12 і далі в атмосферу.

Як бачимо з цих технологічних схем, сухий спосіб виробництва цементу порівняно з мокрим складніший щодо організації матеріальних і теплових (газових) потоків, проектних і компонувальних вирішень, застосовуваного устаткування, впровадження систем автоматичного контролю і керування роботою механізмів і технологічних процесів.

6.5. УСТАТКУВАННЯ ТЕХНОЛОГІЧНИХ ЛІНІЙ ДЛЯ ВИРОБНИЦТВА ЦЕМЕНТУ

Головною ланкою в ланцюзі агрегатів технологічних ліній є пічний агрегат, від експлуатації і надійності якого залежать техніко-економічні показники всього цементного заводу.

До складу пічного агрегату входять обертова піч (мокрого чи сухого способів виробництва), внутрішньопічний чи поза-пічний теплообмінник, охолодник клінкеру, дозатори і пристрої подавання сировинних матеріалів, паливоспалювальні пристрої, тягодуттьове устаткування, апарати для очищення і викидання в атмосферу газів і повітря, що виходять із печі й охолодника клінкеру, а також різне допоміжне устаткування.

У цементному машинобудуванні визначилася тенденція скорочення довжини обертових печей винесенням підготовчих операцій із печі в нозапічний теплообмінник.

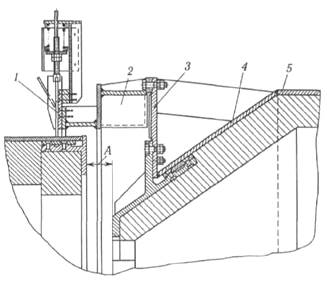

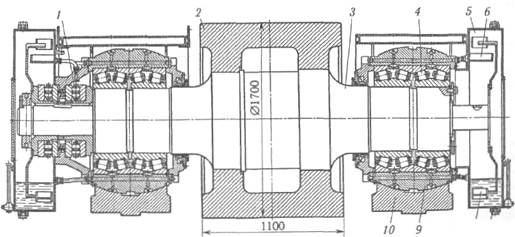

На заводах мокрого способу виробництва, як правило, використовують довгі обертові печі, обладнані внутрішньопічними теплообмінними пристроями (зокрема, ланцюговими завісами). Влаштовані всередині печі теплообмінні пристрої визначають її довжину (рис. 6.33).

Підготовлений шлам, що має вологість у середньому 35...45 %, насосами подається в живильник для дозування і живлення печі, розміщений у верхній частині пилової камери 3- Із живильника шлам по зливній трубі надходить у завантажувальну частину печі, яка у місці входу в пилову камеру має ущільнення 4. Крупні частинки запилених газів, що виходять із печі в пилову камеру, осаджуються, а дрібніші спрямовуються на остаточне очищення в електрофільтр 2. Іноді для кращого очищення між пиловою камерою та електрофільтром додатково встановлюють батарейні відцентрові циклони.

Для руху пилогазового потоку на ділянці охолодник клінкеру 17 — обертова ніч 9 — пилова камера 3 — електрофільтр 2 — димар установлюють потужний позапічний димосос 1, за допомогою якого відпрацьовані гази через димар скидають в атмосферу. Пил, уловлений в електрофільтрі (цілком чи частково), пневмонасосами по трубі за допомогою спеціального пристрою 6 подається в піч із завантажувального боку за ланцюгову завісу, а в деяких випадках із розвантажувального кінця 15 (головки). Уловлений пил також може виводитися з технологічного процесу пічного агрегату і використовуватися у сільському господарстві для розкислення ґрунтів.

Усередині ніч облицьовують вогнетривкою цеглою і з боку завантажувального кінця навішують ланцюгову завісу 7, яка виконує функції внутрішньопічного теплообмінника. Корпус печі бандажами 10спирається на роликоопори 13, що змащуються станціями 1 2 рідкого мастила.

Піч обертається приводом 11, що розміщується десь посередині корпусу печі. Пдроупори 5 охороняють піч від можливих осьових переміщень (сповзань).

Піч оснащено паливними форсунками і ущільненнями 14 на розвантажувальній та 4 на завантажувальній частинах.

Контрольно-вимірювальні прилади 8 і регулювальна апаратура дають змогу оператору з пульта керування контролювати стан пічного агрегату та перебіг технологічних процесів і на основі оцінювання цієї оперативної діагностичної інформації регулювати роботу апаратів і механізмів, інтенсивність технологічних процесів, вносити корективи в них, керувати роботою всього пічного агрегату.

До складу цього базового пічного агрегату мокрого способу виробництва продуктивністю 1800 т/добу входять: серійно виготовлена обертова піч 5 х 185 м і охолодник (табл. 6.2).

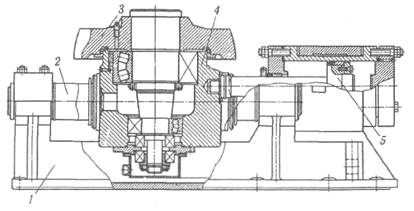

В агрегаті сухого способу виробництва (рис. 6.34) запроектовані затвори і шибери, що встановлюються у різних місцях: надходження відпрацьованих газів із агрегату для помелу і сушіння сировини (кульового млина); подавання позапічних газів в агрегат для помелу і сушіння сировини; подавання сировинного борошна в циклонний теплообмінник; подавання палива в реактор-декарбонізатор; подавання палива в піч і в місце відведення надлишкового повітря з охолодника клінкеру.

Сировина після помелу в кульовій чи іншій помельній машині у вигляді тонкоподрібненого борошна вологістю приблизно 1...1,5 % за допомогою дозувальних і транспортувальних пристроїв із силосів 11 (див. рис. 6.32) подається в газоходи верхнього ступеня циклонного теплообмінника.

Під дією власної ваги матеріал рухається зверху вниз через циклони і газоходи всіх ступенів циклонного теплообмінника з реактором-декарбопізатором 5 (див. рис. 6.34) назустріч потоку гарячих димових газів, що виходить з обертової печі й реактора-декарбонізатора, де спалюється додаткове паливо. При цьому сировинне борошно зазнає інтенсивного нагрівання, дегідратації і декарбонізації. Для декарбонізації потрібні висока температура і значні витрати теплоти, оскільки відбувається термохімічний процес розкладання вапняку на вапно (оксид кальцію) і вуглекислий газ.

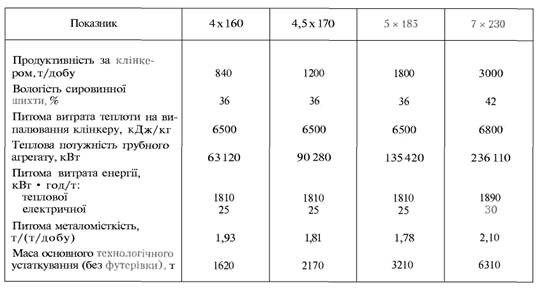

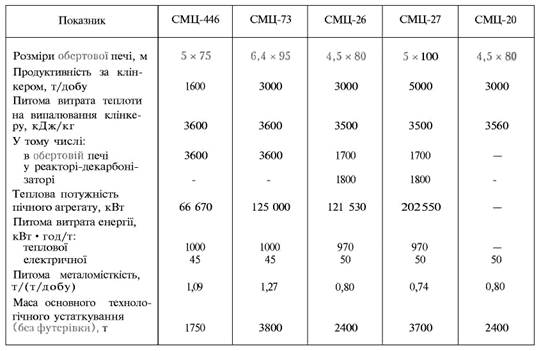

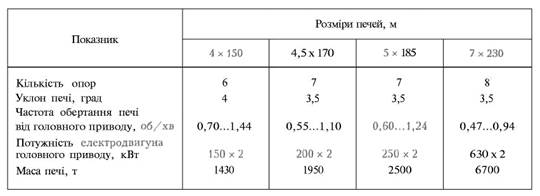

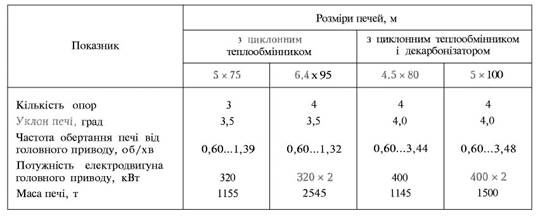

Таблиця 6.2. Технічна характеристика пічних агрегатів мокрого способу виробництва різних розмірів, м

|

Рис. 6.34. Пічний агрегат сухого способу виробництва з обертовою піччю 4,5 х80 м із циклонним теплообмінником і реактором-декарбшізатором продуктивністю 3000 т клінкеру за добу

Реактор-декарбопізатор є додатковим ступенем циклонного теплообмінника, в якому спалюється 50...60 % загальної кількості палива, при цьому ступінь декарбонізації досягає 80...90 % , а температура газового потоку в реакторі 1270... 1320 К.

Високий ступінь термічної обробки сировини в позапічній тепловій системі (циклонний теплообмінник і реактор-декарбонізатор) сприяє скороченню майже вдвічі питомої витрати теплоти на випалювання у власне обертовій печі. В обертовій печі 6 закінчується теплова обробка матеріалу, що завершує процес утворення клінкеру. Гарячий цементний клінкер із печі скидається на колосники охолодника 7 і па конвеєр 8для подальшого транспортування на склад.

Відхідні нічні гази мають на виході з циклонного теплообмінника температуру 570...620 К, через позапічний димосос 4 спрямовуються через шибер в агрегат помелу і сушіння сировини, а звідти через електрофільтр 2 викидаються в атмосферу.

У разі зупинення помелу в кульовій чи іншій помольній машині, якщо обертова ніч працює, потік нічних газів після охолодження і зволоження в установці 3 направляється в електрофільтр 2 і через кінцевий димосос 1 скидається в атмосферу.

До складу цього базового грубного агрегату сухого способу виробництва СМЦ-20 продуктивністю 3000 т/добу входять обертова піч 4,5 х 80 м, циклонний теплообмінник із реактором-декарбоиізатором і охолодник (табл. 6.3).

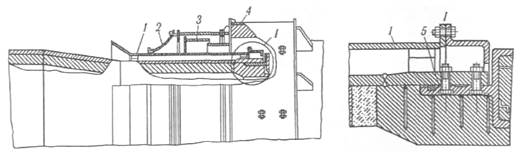

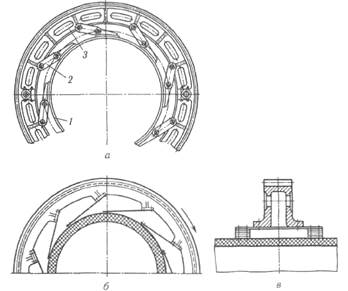

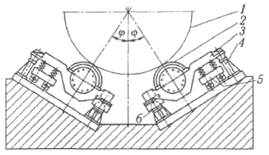

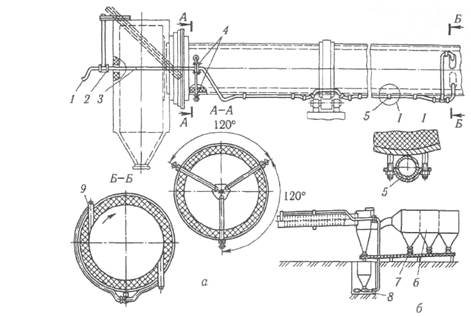

Обертові печі мокрого і сухого способів виробництва (рис. 6.35) складаються зі зварного корпусу, бандажів, роликоопор, зубчастого вінця, приводу, гідравлічних упорів, завантажувального і розвантажувального вузлів (кінців) паливних пристроїв, пристроїв для контролю температури корпусу і його охолодження повітрям, ущільнювальних пристроїв місць контакту обертового корпусу печі з нерухомими завантажувальними і розвантажувальними вузлами.

Таблиця 6.3. Технічна характеристика пічних агрегатів сухого способу виробництва

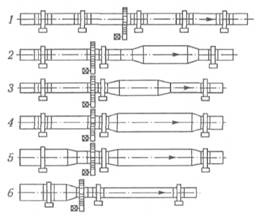

Рис. 6.35. Обертові печі:

а — мокрого способу виробництва 5 х 185 м; б — сухого способу виробництва 4,5 х 80 м; 1 — завантажувальний кінець; 2 - бандаж; 3 — термопари зі струмознімачем; 4 - роликоопори: 5 - зубчастий вінець; 6 — привід; 7 — гідравлічний упор; 8 — розвантажувальна головка; 9 – паливна форсунка; 10 - пристрій для охолодження корпусу повітря; 11 - пристрій для автоматичного вимірювання температури корпусу; 12 – пристрій для охолодження розвантажу вальної горловини; 13 — мазутна форсунка; 14 — станція рідкого змащення приводу

В обертових довгих печах мокрого способу виробництва, оснащених внутрішньо-грубними пристроями, всі теплові процеси відбуваються від подачі шламу і його сушіння до виходу готової продукції — цементного клінкеру. Залежно від руху сировини ці печі мають кілька технологічних зон: сушіння, підігрівання, декарбонізації, екзотермічних реакцій, спікання й охолодження. Для інтенсифікації процесу теплової підготовки сировини всередині печі встановлюють різні конструкції теплообмінних пристроїв, зокрема завіси з якірних ланцюгів, чарункові чи лопатеві теплообмінники.

В обертових коротких печах сухого способу виробництва попередня теплова обробка сировинного борошна відбувається поза піччю — у позапічних циклонних теплообмінниках, які можуть оснащуватися також реактором-декарбоніза-тором. Завершальні термохімічні операції — декарбонізація і клінкероутворен-ня — відбуваються в печі.

|

Корпус печі — циліндрична труба, яка своїми бандажами спирається на ро-ликоопори. Корпус зварюють на місці монтажу з окремих обичайок різної товщини залежно від місцевих навантажень. Товщина прогінних обичайок корпусу залежить від діаметра і довжини печі, довжини прогонів, температури нагрівання, розподілених навантажень і становить 20...40 мм.

Рис. 6.36. Схема корпусів обертових печей

Для забезпечення потрібної жорсткості корпусу в опорних вузлах підбандажні обичайки мають товщину 40... 100 мм.

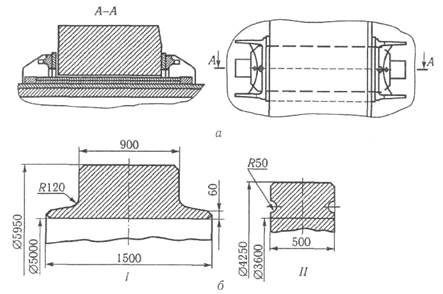

Корпуси обертових печей виконують постійного чи змінного перерізу за довжиною. Найпоширеніші такі корпуси обертових печей: корпус 1 (рис. 6.36) постійного діаметра; корпус 2 із розширеною зоною спікання; корпус 3 із розширеною зоною кальцинування; корпус 4 із розширеними зонами кальцинування і спікання; корпус 5 із розширеними зонами сушіння, кальцинування і спікання (печі мокрого способу виробництва); корпус 6 із розширеною зоною сушіння (підігріву).

Збільшення діаметрів окремих зон печі сприяє забезпеченню оптимальних умов перебігу термохімічних процесів. У разі розширення зон подовжується термін перебування в них оброблюваного матеріалу при одночасному зниженні швидкості руху газів, що поліпшує їхній теплообмін з матеріалом. Однак при цьому виникає нерівномірний рух матеріалу, внаслідок чого погіршуються умови роботи печі. У місцях переходу від розширеного перерізу до меншого матеріал скупчується, підсилюється його стирання.

При виробництві печей змінного перерізу виникає потреба у виготовленні бандажів, роликоопор, обичайок, конусних переходів різних діаметрів, застосуванні вогнетривких виробів спеціальної форми, порушується уніфікація, погіршується забезпечення запасними частинами, а отже, експлуатація і ремонт обертових печей.

Вітчизняне цементне машинобудування виготовляє обертові печі постійного перерізу по довжині.

Матеріал корпусів обертових печей — листовий прокат із низьколегованої високоміцної сталі 09Г2С, що має досить високу ударну в'язкість і порівняно високу міцність за низьких температур (до 233 К). При експлуатації печей на відкритих майданчиках допускається виготовлення корпусів зі сталей 16Д, ВСтЗсп5 і ВСтЗГпс5.

У печах мокрого способу виробництва завантажувальний вузол (рис. 6.37)

виконаний із шайбою, що перешкоджає переливанню шламу із корпусу 5, а в печах сухого способу у вигляді конусної обичайки 4 з торцевою шайбою 3. До шайби прикріплений елеватор 2 з ущільненням 1.

Розвантажувальний вузол (рис. 6.38) корпусів печей мокрого і сухого способів виробництва має захисні торцеві плити 4 із жароміцної сталі. Для оберігання розвантажувального вузла від перегрівання в порожнину між внутрішньою поверхнею кожуха 5 печі та захисною обичайкою 1 подається вентилятором охолодне повітря. Герметизацію вузла забезпечують лабіринтове З і пелюсткове 2 ущільнення.

Бандажі (рис. 6.39) — це тверді сталеві литі кільця великого перерізу. Внутрішній діаметр бандажів трохи більший від зовнішнього діаметра посадкової поверхні підбандажних обичайок печі (з урахуванням товщини регулювальних накладок).

При нагріванні корпусу печі внаслідок теплового розширення в радіальному напрямі зазор стає мінімальним і бандаж щільно з'єднується з корпусом печі — плаваючий бандаж, або плаваюча посадка (рис. 6.39, а). Для оберігання бандажа від осьового зсуву передбачені упорні башмаки, закріплені на корпусі печі.

Нині розроблені й впроваджуються уварені бандажі (рис. 6.39, б), що не по-

|

Рис. 6.37. Завантажувальний вузол печі сухого способу виробництва

требують для свого кріплення додаткових деталей, а значно збільшують жорсткість корпусу печі й, отже, підвищують стійкість футерівки. Перехідну частину ввареного бандажа відливають як одне ціле з бандажем із плавним переходом до тіла бандажа товщиною, що дорівнює товщині прилеглої до неї обичайки печі. Вварені бандажі виготовляють із двох півкілець, механічно обробляють при збиранні на заводі-виготівнику, а зварюють їх на місці монтажу.

|

|

Усередині корпус печі облицьовують вогнетривкою цеглою. Залежно від температури газів і матеріалу в тій чи іншій

Рис. 6.38. Розвантажувальний вузол печі

Рис. 6.39. Бандажі;

а — плаваючий; б - уварені; І - для печей діаметром 5 м; ІІ - для печей діаметром 3,6 м

зоні змінюють тип вогнетривів і конструкцію кладки.

Для вимірювання температури в окремих зонах печі застосовують термопари (див. рис. 6.33), які встановлюють у самоочисних кишенях, закріплених у корпусі печі.

Привід обертової печі залежно від загальної споживаної потужності може бути одно- або двобічним і мати два чи три режими роботи. Дворежимний привід забезпечує головне робоче і допоміжне обертання, а трирежимний — головне, допоміжне і повільніше обертання (мікропривід) для автоматичного зварювання кільцевих швів під час монтажу чи ремонту корпусу печі.

Двобічний привід печі (рис. 6.40) забезпечує три режими роботи і складається із зубчастого вінця 2, за-

|

Рис. 6.40. Загальний вигляд двобічного

кріпленого до корпусу печі 1 шарнірною плосколанцюговою підвіскою 4, підвінцевої шестірні 3, проміжного з'єднання 7, головного і допоміжного електродвигунів 5 і 9, а також головного і допоміжного редукторів 6 і 8. Для отримання повільного обертання (третій режим) у привід вмикають третю передачу (мікропривід) у складі електродвигуна 10 малої потужності та клинопасової передачі 11.

Однобічний привід (рис. 6.41) обертової печі 4,5 х 80 м забезпечує три режими роботи. Кожен режим роботи здійснюється від свого електродвигуна. Привід печі складається із зубчастої передачі /, що включає зубчастий вінець (г = = 150) і підвінцеву шестірню (г - 22), головного двоступінчастого редуктора З, головного регульованого електродвигун 5 постійного струму, еластичної муфти 6, допоміжного приводу з редуктором 8, гальмом 9 і електродвигуном 10, мікроприводу електродвигуном 12 і клинопасової передачі 13 для обертання корпусу печі під час монтажу (зварювання) чи ремонту і сполучних муфт 11. Привід обладнаний тахогенератором 4.

Шарнірно-важільний компенсаційний пристрій 14 забезпечує з'єднання валів головного редуктора 3 і підвінцевої шестірні зубчастої передачі 1. На кінцях цього пристрою встановлені шарнірно-важільні муфти 2, що забезпечують компенсацію різних похибок виготовлення, складання і монтажу приводу.

Допоміжний привід призначений для повільного обертання печі під час монтажних і ремонтних робіт і складається з електродвигуна 10, двоступінчастого допоміжного редуктора 8 і колодкового гальма 9. Тихохідний вал допоміжного редуктора 8 з'єднаний із головним редуктором З через храпову муфту 7 вільного ходу, що забезпечує повільне зупинення печі.

Найповільніше обертання (мікропривід) здійснюється електродвигуном 12 і клинопасовою передачею 13, що передає обертання на вхідний вал допоміжного редуктора 8. Під час експлуатації печі мікропривід від'єднують від допоміжного приводу.

|

|

Рис. 6.41. Кінематична схема однобічного приводу обертової печі 4,5 х 80 м

Конструкція цього приводу забезпечує робочу частоту обертання печі 0,6... ...3,5 об/хв за допомогою допоміжного приводу 0,2 об/хв і мікроприводу 0,0236 об/хв.

Нині у приводах печей застосовують планетарні редуктори, що мають підвищену навантажувальну здатність, надійність і довговічність.

Для компенсації теплових радіальних розширень корпусу печі існує кілька варіантів кріплення зубчастого вінця до нього (рис. 6.42). Найпоширеніше кріплення зубчастого вінця за допомогою шарнірних плосколанцюгових тангенціальних підвісок 2. Підвіски встановлюють попарно з обох боків зубчастого вінця 3 і приварюють до корпусу печі 1.

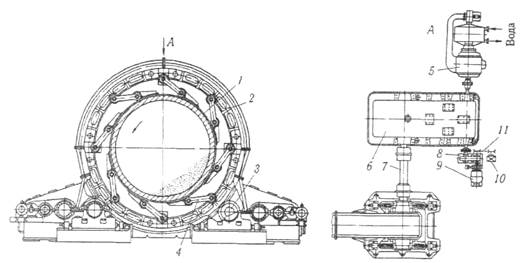

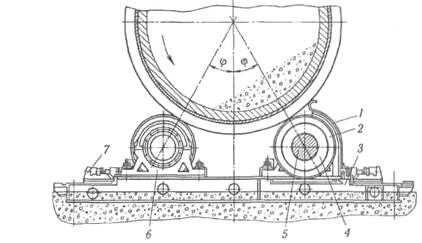

Роликоопори через бандажі сприймають навантаження від маси корпусу печі з вогнетривкою футерівкою і гартованого матеріалу. їх установлюють на залізобетонних фундаментах.

Роликоопора (рис. 6.43) складається з фундаментної рами 3, двох опорних блоків 4 із двома роликами 2, які насаджені на вісь 5 і спираються на раму через корпуси підшипників 6. Ролики 2 мають захисні огородження 1. На фундаментній рамі є пристрій 7 для регулювання положення опорних блоків у горизонтальній площині.

Рис. 6.42. Варіанти кріплення зубчастого вінця до корпусу печі:

|

а — за допомогою шарнірних плосколанцюгових тангенціальних підвісок: 6 — за допомогою тангенціально розміщених плоских підвісок; в — за допомогою пружин, розміщених уздовж твірних корпусу печі

Рис. 6.43. Роликоопора обертової печі

Осі 5 роликів цапфами розміщені в підшипниках кочення. Корпуси підшипників одного опорного ролика конструктивно виконують роздільними чи в одному монолітному блоці. Для компенсації неточностей виготовлення окремих деталей і монтажу їх на фундаментній плиті 3 при роздільному виконанні корпусів застосовують сферичні вкладиші, в яких монтують радіальні підшипники. При цьому опорний ролик має чотирирядні конічні роликопідшипники 4 (рис. 6.44), що сприймають радіальне навантаження. Зовнішні кільця підшипників закріплені в спеціальних сферичних вкладишах 9, установлених у сферичних гніздах корпусів 10. Одна із цапф осі 3 опорного ролика 2 в осьовому напрямі зафіксована у корпусі підшипника упорних підшипників 1.

Підшипники кочення роликоопор змащуються двома способами. За першим способом кожна роликоопора має індивідуальну станцію циркуляційного змащення чи картерну, коли мастило заливається в спеціальні кишені (картери) роликоопор.

За другим способом підшипники кочення змащуються у такий спосіб. Кожен опорний блок має два вмістища (картери) 5, усередині яких установлені ковші 8, прикріплені до осі ролика. При обертанні осі ковші забирають рідке мастило з нижньої частини картера, а у верхній скидають мастило в мастилоприймач 6. Мастило через систему трубок і отворів у сферичних вкладишах, пройшовши підшипники, стікає в картер. Картери мають зливні отвори 7.

За такої циркуляції мастила продукти спрацювання виносяться із порожнини підшипників у картер і осідають у його нижній частині, звідки крізь зливний отвір періодично видаляються.

Підшипникові опори мають термометри опору, показання яких фіксуються на пульті керування машиніста печі.

Застосування підшипників кочення сприяло підвищенню надійності печі та зниженню на 15...20 % витрати електроенергії на п обертання. Наприклад, для печі 5 х 185 м з опорами на підшийниках ковзання потужність електродвигунів головного приводу становить 320 х 2 = 640 кВт, а на опорах із підшипниками кочення — 250 х 2 = 500 кВт.

|

Під час експлуатації печей установлено, що фактичні навантаження на опори в умовах жорсткого обпирання значно відрізняються від розрахункових і змінюються в досить широких межах. Причинами цього є похибки монтажу і вивірення корпусу печі, роликоопор, температурні деформації корпусу, осідання фундаменту тощо. У міцнісному відношенні корпус печі є багатопрогоновою нерозрізною статично невизначеною балкою. Тому всі ці фактори неминуче призводять до перерозподілу навантажень — зменшення на одні опори і збільшення на інші, перекосу опорних роликів відносно робочих поверхонь бандажів. Унаслідок цих при-

|

Рис. 6.44. Опорний блок обертової печі з ідким мастилом, що подається із картера

Рис. 6.45. Самовстановлювальна роликоопора обертової печі

чин виникла потреба у створенні «плаваючих» самовстановлювальних роликів, здатних компенсувати такі небажані фактори, тобто таких роликоопор, конструкція яких має забезпечувати «спостереження» за бандажами, які випробовують при обертанні разом із корпусом печі радіальні й торцеві биття.

На рис. 6.45 подано одну з конструкцій самовстановлювальної роликоопори з механічним вирівнюванням навантажень на ролики. Опора містить два опорних блоки, встановлені у підшипниках кочення на рамі З, яка одним кінцем спирається на сферичний шарнір 6, а іншим — на фіксатор 4. Під рамою є амортизаційний пристрій 5, що спирається на пакети тарілчастих пружин. Завдяки пружинам і шарнірному закріпленню ролики 2 самовстановлюються паралельно твірній бандажа корпусу 1 печі.

Переміщення опори вниз у вертикальній площині обмежено жорсткими регульованими упорами.

Обертову піч зазвичай встановлюють з уклоном у бік розвантаження. При цьому виникає складова маси печі, напрямлена вздовж її похилої осі. Під дією цієї складової піч при обертанні намагається зміститися в нижнє положення.

Для сприйняття осьових зусиль, що передаються від печі на опори, а також для її періодичних осьових переміщень із метою забезпечення рівномірного спрацювання робочих поверхонь роликів і бандажів по всій їхній довжині передбачено систему гідравлічних упорів (рис. 6.46). Ця система складається з власне гідравлічних упорів, загальної насосної станції, пульта керування і системи трубопроводів. Кількість гідро-упорів у пічному агрегаті залежить від кількості роликоопор печі. Гідроупор складається з упорного ролика 3, напресованого на вісь корпусу 4, двох напрямних 2, штока гідроциліндра 5 і станини 1.

|

У середній частині корпус 4 має розширення, симетрично розташовані відносно поздовжньої осі печі. У цих розширеннях корпусу є наскрізні горизонтально розміщені отвори, в яких з обох боків

Рис. 6.46. Гідравлічний упор обертової печі

запресовані бронзові втулки. Крізь ці отвори проходять циліндричні напрямні 2, закріплені в стояках станини 1. Цими напрямними упорний ролик може переміщатися паралельно осі печі.

Упорні ролики 3 гідроупорів контактують із нижніми скошеними торцями бандажів (див. рис. 6.39). Ці скошені торці бандажів повернуті у бік розвантажувального кінця печі. Встановлені на осі радіально-сферичні підшипники мають за будь-якого несприятливого взаємного розміщення бандажа й упорного ролика забезпечувати напрям радіального навантаження через центр верхнього підшипника чи близько від нього.

Однією з головних умов надійної роботи гідроуиорів є правильне встановлення їх відносно бандажів. Під час розігрівання корпус печі подовжується, бандажі при цьому зміщуються по опорних роликах праворуч і ліворуч від нейтрального положення, а гідроупори монтуються точно у визначених місцях. Тому для забезпечення постійного контакту упорних роликів із бандажами гідроупори встановлюють на рамі з урахуванням теплового подовження корпусу печі.

Піч мокрого способу виробництва завантажувальним кінцем входить у пило-осаджувальну камеру 3 (див. рис. 6.33). Внаслідок різниці температур у місцях з'єднання підсмоктується холодне повітря. Щоб уникнути цього, у таких місцях установлюють ущільнювальні пристрої. Ці пристрої призначені для зведення до мінімуму підсмоктування зовнішнього холодного повітря і запобігання викидам запиленого повітря із печі назовні, що порушує нормальний режим теплової обробки і призводить до перевитрати палива.

Ущільнення (рис. 6.47) складається з корпусу 1 печі, торця 2 пилоосаджувальиої камери, фланця 3, прогумованої стрічки 4, троса 5 і обичайки 6. При обертанні печі трос 5 охоплює кільце з прогумованої стрічки 4 і притискує до обичайки 6 корпусу обертової печі 1, запобігаючи таким чином підсмоктуванню холодного повітря.

Рис. 6.47. Ущільнення завантажувального кінця мокрого способу виробництва

Печі сухого способу виробництва приєднуються до циклонного теплообмінника через патрубок завантажувального вузла (див. рис. 6.37). Завантажувальна частина печі має конусну обичайку 4, приварену до обичайки корпусу 5 печі, плиту з жароміцної сталі, торцеву шайбу З, елеватор (кільцевий) 2, закріплений на торцевій шайбі, й ущільнення 1. Елементи ущільнення підтягують спеціальним пристроєм.

Зазор А між передньою стінкою патрубка завантажувальної головки і торцем печі встановлюють мінімальним, проте таким, що забезпечує свободу теплових подовжень корпусу печі, а також компенсує допустимі відхилення при виготовленні й монтажі цих вузлів. Кільцевий елеватор 2 призначений для піднімання сировинного борошна, що частково просипається в зазор між передньою стінкою патрубка і торцем печі, та скидання на логік, по якому вона повертається назад У піч.

Розвантажувальні вузли печей мокрого і сухого виробництва ідентичні й призначені для з'єднання обертового корпусу печі з нерухомою розвантажувальною головкою і шахтою охолодника клінкеру.

Розвантажувальна головка печі є стаціонарно встановленою камерою, звареною із листової сталі. У місці з'єднання з корпусом печі головка має розширену частину з отвором для входу розвантажувального кінця печі. На протилежній торцевій стінці головки розміщені відкатні двері з отвором для введення в піч форсунки чи газового пальника, а також з оглядовими і ремонтними люками. У нижній частині головки є прямокутний отвір, яким головка примикає до завантажувальної шахти охолодника. Головка печі й відкатні двері з внутрішнього боку мають футерівку.

Щоб уберегти піч від підсмоктування зовнішнього холодного повітря, змонтовано лабіринтове З (див. рис. 6.38) і пелюсткове 2 ущільнення. Лабіринтове ущільнення виконане у вигляді двох стаканів, що частково входять один в один. Один зі стаканів закріплений на обертовій захисній обичайці 1, а інший — на нерухомій розвантажувальній головці печі.

Металеві пелюстки другого типу ущільнення виконані у вигляді окремих секторів. Одним кінцем сектори прикріплені до торцевого листа кожуха, а їхні вільні кінці лежать на захисній обичайці 1 кожуха повітряного охолодження. Сектори встановлені внапуск. На ділянках секторів, що стикаються з кожухом повітряного охолодження, закріплені прокладки з азбестової гальмівної стрічки. Для рівномірного і повного притиснення секторів до кожуха повітряного охолодження — захисної обичайки 1 є регульовані стяжки, що охоплюють вільні кінці секторів (пелюсток).

Для охолодження повітрям горловини печі, тобто розвантажувального вузла, призначена установка, яка складається з колектора, вентилятора і повітропроводу, що з'єднує їх. Охолодне повітря забирається із атмосфери і через сопло подається у простір між корпусом печі й захисною обичайкою 1.

Сучасні обертові печі оснащені спеціальними установками для постійного автоматичного безконтактного контролю температури корпусу печі, що дає змогу забезпечувати нормальний температурний режим корпусу печі і збільшувати термін використання футерівки.

Установка містить оптичний пірометр 7 (рис. 6.48, а), що пересувається вздовж корпусу печі 1 на візку 6, закріпленому на привідному тросі. Візок пересувається по напрямній рейці 5, встановленій на стояках 4 уздовж усієї контрольованої ділянки печі. Сталевий трос приводиться в рух в обох напрямах електромеханічним реверсивним двошвидкісним приводом.

|

Оптичний пірометр 7 установлений на каретці з таким розрахунком, що його оптична вісь лежить у площині, перпендикулярній до осі корпусу печі. Трос використовують також для переміщення по

Рис. 6.48. Пристрій для автоматичного вимірювання температури й охолодження корпусу печі

ньому на спіральних підвісках електрокабелю, що подає електричні сигнали від пірометра до щита контролю.

Принцип дії установки контролю температури ґрунтується на вимірюванні сумарної енергетичної яскравості корпусу печі, що залежить від температури її поверхні. Сигнал від випромінювальної поверхні корпусу потрапляє на чутливий елемент пірометричного перетворювача. Від нього сигнал у вигляді термоедс надходить на вхід вторинного вимірювального перетворювача і далі на прилад, що записує температуру корпусу печі. Вихідні контакти приладу дають змогу здійснювати світлову і звукову сигналізацію, що автоматично вмикається, коли температура корпусу печі досягає заданого граничного значення. Температура виміру становить 370...670 К.

Для охолодження корпусу печі застосовують повітряне (вентиляторами) чи водяне охолодження. При водяному охолодженні вздовж корпусу по довжині зони спікання встановлені два (з обох боків печі) перфорованих трубопроводи з отворами для поливу води на корпус. За цього способу охолодження можна уникнути перегрівання корпусу, а отже, подовжити термін використання футерівки. Щоб унеможливити утворення накипу на корпусі печі, потрібно застосовувати хімічно очищену воду. Крім того, устаткування, що розміщується в зоні водяного охолодження, зазнає дії води і пари, що утворюється, а це спричинює корозію.

Для повітряного охолодження корпусів печей установлюють пересувні (під піччю) на візках вентилятори. Уздовж зони спікання використовують кілька пересувних вентиляторів, що вмикаються за потреби, тобто в місцях, де спостерігається перегрівання корпусу.

Обертові печі вітчизняного виробництва обладнані пристроями для охолодження корпусів і бандажів на ділянці зони спікання від індивідуальних вентиляторів.

Пристрій є стаціонарно встановленим уздовж печі повітряним колектором З (рис. 6.48, б) із багатьма соплами 2, обладнаними відкидними кришками, що перекривають вихід повітря із них. Охолодне повітря нагнітається в колектор двома вентиляторами. Кожен вентилятор забезпечує повітрям роботу чотирьох сопел, що вмикаються в роботу на тій ділянці зони спікання, де спостерігається перегрів. Колектор має сопла двох типів, що подають охолоджене повітря на корпус печі 1 й на бічну поверхню бандажів. Сопла відкриваються і закриваються кришками вручну. Сопла, що подають повітря на бандажі, постійно відкриті.

Цей пристрій для охолодження корпусу печі на ділянці зони спікання зблокований з установкою для контролю температури корпусу печі (див. рис. 6.48, а). У разі перевищення допустимої температури корпусу печі на певній ділянці вмикаються вентилятори і відкриваються сопла пристрою для охолодження на цій самій ділянці.

Для охолодження корпусу печі також застосовують екран із труб, що охоплює піч, через який прокачується вода. Вона нагрівається і використовується для побутових цілей.

За мокрого способу виробництва цементу осілий в електрофільтрах напівоб-палений сировинний пил, як правило, повертається в піч. Уловлений пил повертається в піч за такими схемами: вдування пилу в піч із завантажувального кінця за ланцюгову завісу під шар матеріалу (рис. 6.49, а, б); вдування пилу по спеціальному трубопроводу із розвантажувального кінця печі в зону спікання (рис. 6.50, а); вдування пилу по трубопроводу в завантажувальний кінець печі безпосередньо в ланцюгову завісу (рис. 6.50, б).

Ці схеми мають недоліки. Наприклад, пил, що подається із розвантажувального кінця в зону спікання, підхоплюється гарячими газами і повторно виноситься з печі, а при подачі пилу в завантажувальний кінець — холодну частину печі (див. рис. 6.50, б) — ланцюгова завіса іноді замаслюється.

Найпростішою і надійнішою є схема подачі пилу в піч із завантажувального

|

Рис. 6.49. Схема установки для повернення вловленого пилу в піч із завантажувального кінця

під шар матеріалу за ланцюгову завісу (див. рис. 6.49, б). Ця установка складається з електрофільтра 6, гвинтового конвеєра 7, пневмогвинтового насоса 8 і системи пилопроводів.

Уловлений пил по шлангу (рис. 6.49, а) насосом спрямовується в трубу 3 (пило-провід), яка розміщена по осі печі і має одну опору — підшипник 2 (вертлюг), а другу опору — в підвісці 4. Ця опора утримується в центрі печі трьома штангами, розташованими під кутом 120°, якими можна регулювати розміщення підвіски щодо осі печі. Підшипник 2, виконаний у вигляді вертлюга, забезпечує нерухомість шланга 1 і можливість обертання іншої частини пилопроводу разом із корпусом печі. Пилопровід після підвіски 4 виводиться назовні корпусу печі й закріплюється на ньому за допомогою спеціальних кріплень 5. На ділянці, де розміщені бандажі, пилопровід прокладений усередині корпусу печі. Із пилопроводу пил по двох патрубках 9 надходить усередину печі.

Для запобігання деформації пилопроводу внаслідок нерівності теплових подовжень його і корпусу печі на пилопроводі встановлені компенсатори сальникового типу.

Недоліком схеми, що на рис. 6.50, б, є пил, який вводиться і викидатиметься назад гарячими газами.

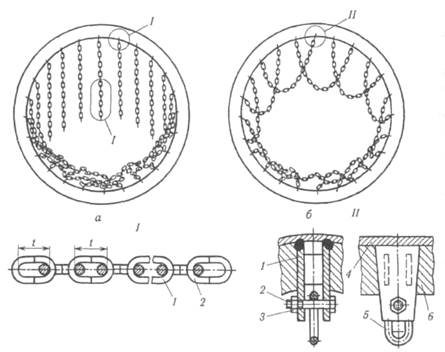

Внутрішньопічні теплообмінні пристрої. Внутрішніми теплообмінними пристроями в обертових печах є металеві ланцюгові завіси, а також чарункові теплообмінники різних конструкцій. У печах мокрого способу виробництва для зневоднювання шламу вологістю 35...45 % застосовують ланцюгові завіси, що мають розвинену поверхню і сприяють не тільки випаровуванню вологи, а й транспортуванню матеріалу і запобіганню утворенню шламових кілець усередині корпусу печі. Ланцюгові завіси застосовують також у печі сухого способу виробництва для інтенсифікації теплообміну між гарячими нічними газами і сировинним борошном.

Ланцюгові завіси зазвичай установлюють у завантажувальній частині печі, в якій температура газів не перевищує 1070 К. На початку завантажувальної частини печі, де шлам, що надходить у піч, текучий, він налипає на поверхню теплообмінних пристроїв і безпосередньо стикається з гарячими газами. В міру сушіння шлам поступово втрачає здатність налипати на елементи теплообмінних пристроїв, які у цьому разі виконують функції регенераторів, сприймаючи теплоту від газів і передаючи її матеріалу. В межах розташування теплообмінних пристроїв просування матеріалу вздовж корпусу печі сповільнюється, внаслідок чого підвищується заповнення печі матеріалом, а також збільшується поверхня теплообміну. Водночас поліпшується перемішування матеріалу, що сприяє вирівнюванню його температури по об'єму і перерізу печі, збільшенню різниці й перепаду температур між газами і гартованим матеріалом, матеріалом і поверхнею теплообмінників, що також сприяє інтенсифікації теплообміну.

Ланцюгова завіса позитивно впливає не тільки на теплообмін матеріалу з гарячими газами, а й на утворення пилу і його уловлювання, оскільки в тій зоні, де ланцюги покриті шаром вологого шламу, на них осідає багато пилу, що міститься в газовому потоці. Отже, ланцюгова завіса є одночасно і пиловловлювачем.

Ланцюгові завіси обертових печей бувають двох типів: із вільно висячими кінцями (рис. 6.51, а) і з гірляндною завісою (рис. 6.51, б).

Ланцюгові завіси збирають із ланцюгів з овальними ланками з дротика завтовшки 22 і 25 мм. Ланцюги, що підвішуються в гарячій зоні з температурою газового потоку 770... 1070 К, виготовляють із жароміцної сталі 12Х18Н10Т, а в холодній зоні з температурою нижче ніж 770 К — із вуглецевої сталі. Ланцюги в завісах із вільно висячими кінцями завдовжки 0,6.. .0,7 внутрішнього діаметра печі підвішуються в шаховому порядку за один кінець. Гір-ляндні ланцюгові завіси підвішуються до корпусу печі за обидва кінці з провисанням у середній частині.

Рис. 6.50. Схема установок для повернення вловленого пилу в піч

а — із розвантажувального кінця; 6 — у завантажувальний кінець печі безпосередньо в ланцюгову завісу;

1 - електрофільтр; 2 - шнек; 3 - бункер; 4 — пневмогвинтовий насос; 5 — пилопровід; 6 — бункер; 7 — форсунка подачі пилу; 8 — обертова піч

У деяких випадках в обертових печах мокрого способу виробництва в найбільш гарячій зоні внутрішнього теплообмінника (замість ланцюгової завіси) частково чи цілком встановлюють чарункові теплообмінники, у тому числі керамічні. Чарункові теплообмінники поки що широко не застосовуються, тому найбільш універсальним і ефективним внутрішнім теплообмінником залишається ланцюгова завіса.

Технічні характеристики обертових печей мокрого способу виробництва наведено в табл. 6.4, а сухого — в табл. 6.5.

Основні параметри печей. Устаткування цементних заводів і, зокрема, обертові печі, позапічні теплообмінники й охолодники клінкеру працюють в умовах високих температур і складних термохімічних процесів, що визначає методику розрахунку цих агрегатів. Тому розрахунок переважної більшості обертових печей та охолодників і будь-які технічні розрахунки Грунтуються на досить спрощених вихідних даних.

Під час обертання печі матеріал транспортується і відбувається його термохімічна обробка.

При цьому матеріал рухається вздовж печі зі змінною швидкістю, що встановлено дослідженнями з радіоактивними позначками на печах мокрого способу виробництва. Це пояснюється фізичними і хімічними змінами, яких зазнає матеріал у процесі випалювання. Термохімічні процеси, як правило, розглядають за окремими технологічними чи температурними зонами.

У печах мокрого способу за рухом матеріалу розрізняють такі зони: сушіння (випаровування), підігрівання (дегідратації), декарбонізації (кальцинації), екзотермічних реакцій, спікання й охолодження.

У зоні сушіння (випаровування) для збільшення ефекту теплообміну між матеріалом (шламом), що надходить, і гарячими газами, які виходять із печі, застосовують внутрішньопічні теплообмінники, переважно ланцюгові завіси. У цій зоні вода, що міститься в шламі в хімічно незв'язаному вигляді, майже повністю із матеріалу випаровується, а висушений шлам нагрівається до 470 К.

У зоні підігрівання (дегідратації) зі шламу видаляються залишки хімічно

|

Рис. 6.51. Ланцюгові завіси обертових печей:

І - конструкція частини ланшптавої завіси; 1 - рядова ланка; 2 - кінцева ланка; ІІ - вузол кріплення ланцюгів до корпусу печі; 1 - кронштейн; 2, 3 - болт із гайкою: 4 - корпус печі; 5 - кінцева ланка ланцюга; 6 — футерівка

|

Таблиця 6.4. Технічна характеристика обертових печей мокрого способу виробництва

|

Таблиця 6.5. Технічна характеристика обертових печей сухого способу виробництва із позапічними теплообмінними пристроями

незв'язаної води, відбуваються розкладання органічних вкраплень і дегідратація глини, а також випаровування хімічно зв'язаної води, що починається за температури 700...720 К. Глина втрачає свої пластичні властивості й перетворюється в порошкоподібну масу. Температура матеріалу в зоні підігрівання (дегідратації) підвищується до 950 К.

У зоні декарбонізації (кальцинації) температура матеріалу піднімається до 1300 К. Для цієї зони характерне виділення великої кількості вуглекислого газу і вільного ванна, що переходить у тонко-дисперсиий стан. Вільне вапно, взаємодіючи з кремнеземом і оксидами алюмінію, феруму і магнію, починає утворювати мінерали, що входять до складу цементного клінкеру. Ці реакції відбуваються з поглинанням теплоти пічних газів.

У зоні екзотермічних реакцій температура матеріалу різко підвищується до 1650 К, починають утворюватися беліт (двокальцієвийсилікат2СаО • SiO2),щоє головним вихідним матеріалом при утворенні клінкеру, а також з'єднання оксидів феруму й алюмінію з вапном — алюмінатів і алюмоферитів. Увесь силіцій переходить у беліт. Кількість вільного вапна різко зменшується.

У зоні спікання завершується утворення клінкеру, матеріал нагрівається до 1750 К і переходить у розм'якшений стан, а легкоплавкі мінерали — у рідку фазу. У цій зоні відбувається горіння палива, що вводиться, — температура гарячих газів досягає 2000...2050 К. Утворюється основний продукт випалу — кристалічний аліт, або трикальцієвий силікат СаО • SіО2, тобто головний компонент власне цементного клінкеру.

Зона охолодження — це невелика ділянка до вихідного обрізу печі, з якої цементний клінкер температурою 1450... ...1550 К скидається в охолодник.

У печах сухого способу виробництва, обладнаних циклонними теплообмінниками і реакторами-декарбонізаторами, термохімічні процеси ідентичні процесам, що відбуваються в печах мокрого способу. Слід ураховувати, що вологість сировинного борошна, яке надходить у піч, не перевищує 1,5 %, завдяки чому в пічних агрегатах сухого способу немає зони сушіння (випаровування), а процеси підігрівання і частково декарбонізації проходять у циклонному теплообміннику і реакторі-декарбонізаторі.

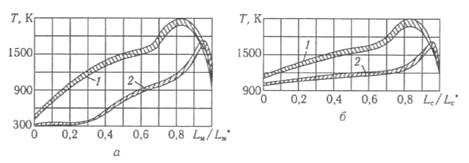

На рис. 6.52 показано температурні графіки печей мокрого і сухого способів виробництва.

Розрахунок продуктивності обертової печі й часу проходження частинок матеріалу корпусу печі. Теплообмін у печі дуже складний, залежить від багатьох факторів, тому розрахувати його з припустимою для практичних цілей точністю поки що не можна. Кожен завод (фірма), що виготовляє обертові печі й охолодники, як правило, керується власними методами розрахунку, накопиченим досвідом конструювання, випробування і експлуатації печей.

Продуктивність обертової печі:

• мокрого способу виробництва

Пм =104,4D2L/q;

• сухого способу виробництва

Пс =162D2L/q,

• сухого способу з реактором-декарбо-нізатором

Прд=136,8D2L/q;

де D — діаметр печі, м; L — довжина печі, м; q — питома витрата теплоти на випалювання клінкеру, кДж/кг (див. табл. 6.2 і 6.3).

Для печей із декарбонізаторами беруть ту кількість питомої теплоти, що подається безпосередньо в піч, не враховуючи теплоту, що подається в декарбонізатор.

Приклад розрахунку продуктивності печей.

Для печі 5 х 185 м мокрого способу виробництва

Пм = 104,4D2L/q= 104,4 -52 *185/6500 = = 74 т/год чи 1780 т/добу.

У технічній характеристиці печі (див. табл. 6.2) Пм = 1800 т/добу. Для печі сухого способу ви-

|

Рис:. 6.52. Температурні графіки: а — печі мокрого способу виробництва; б — печі сухого способу виробництва: 1 — температура газового потоку; 2 — температура матеріалу; Lм , Lс - поточні значення довжини печі; L*м , L*с - повна довжина печі

робництва 4,5 х 80 м (СМЦ-20) із реактором-декарбонізатором

Пр.д=  = 130,4 т/годчи 3130 т/добу.

= 130,4 т/годчи 3130 т/добу.

У технічній характеристиці печі (див. табл. 6.3) Прд = 3000 т/добу.

Час проходження частинок матеріалу корпусу печі, хв,

де L — довжина печі, м; b — кут природного укосу сухих матеріалів, град (можна взяти b= 40°); у — уклон печі, град; D — діаметр печі, м; n — частота обертання, об/хв; f— коефіцієнт, який ураховує звуження конуса печі, пересипні та інші пристрої, що стримують матеріал і подовжують час проходження частинок матеріалу через корпус обертової печі (у цьому випадку f = 2).

Приклад розрахунку для печі 4,5 х 80 м сухого способу виробництва (див. табл. 6.5)

L = 80 м; b=  = 6,325; у = 4° чи 2,3°; D =4,5 м; n = 0,64...3,44 об/хв.

= 6,325; у = 4° чи 2,3°; D =4,5 м; n = 0,64...3,44 об/хв.

Візьмемо F = 1 (для печі з постійним діаметром корпусу печі). При n = 0,6 об/хв

хв;

хв;

при n = 3,44 об/хв

хв

хв

Як бачимо з розрахунку, час проходження частинками матеріалів корпусу печі визначається переважно зміною частоти обертання, довжиною і кутом нахилу корпусу печі.

У довгих печах мокрого способу виробництва загальний час перебування матеріалу становить близько 3,0...3,5 год, а в печах сухого — близько 1,5...2,0 год.

Як зазначалося, завдяки складному теплообміну (термохімічному процесу) матеріал рухається в різних зонах печі з різною швидкістю. Це явище підтверджується дослідженнями, проведеними з радіоактивними позначками.

Розрахунок потужності обертової печі. Потужність Рпр двигуна приводу

обертової печі витрачається на подолання сил тертя при перекочуванні бандажів по опорних роликах — Р6, подолання сил тертя в радіальних підшипниках опорних роликів — Рп, подолання сил тертя в упорних осьових підшипниках опорних роликів — Рс, перемішування матеріалу в печі — Рм, а також подолання сил тертя в приводі печі, що враховуються ККД приводу hпр (hпр =0-85...0,90).

Витрати потужності на початкове підніманій матеріалу і пересування його вздовж печі, подолання сил тертя при обкатуванні бандажів по опорних роликах (гідравлічних упорів), у підшипниках опорних роликів в ущільнювальних пристроях тощо відносно невеликі, тому їх, як правило, в розрахунках не враховують.

Загальну витрату потужності можна подати як суму витрат

Рпр=(Рб +Рп +Рс +Рм )/hпр (6.1)

Дата добавления: 2015-12-16; просмотров: 4877;