Эксплуатационные пути повышения стойкости.

Технический надзор за состоянием оборудования и инструмента является средством продления срока службы деформирующего инструмента. К оборудованию предъявляются следующие основные требования: максимальная жесткость, минимальные зазоры в движущихся частях, балансировка движущихся масс для уменьшения вибрации, термическая стабильность при любых скоростях в важнейших узлах, минимальные отклонения от параллельности' ползуна и подштамповой плиты, точность подающих устройств.

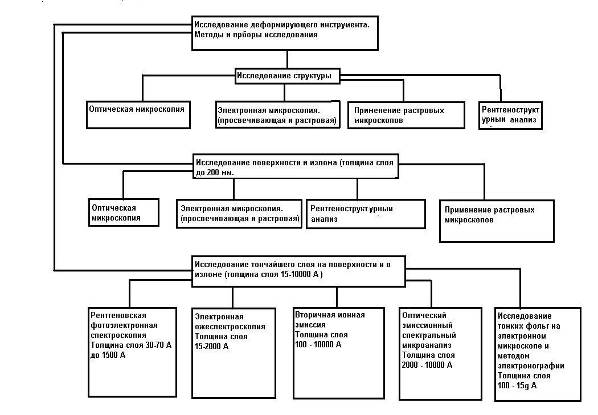

Рисунок 42 - Методы комплексного исследования структуры инструменты после отработки и износа

Кроме паспортов на деформирующий инструмент, в которых фиксируется вся информация по изготовлению и условиям эксплуатации, на предприятиях целесообразно иметь информационный банк по стойкости инструмента, что обеспечит оптимальную оперативность при анализе износостойкости.

На смену и наладку инструмента затрачивается много времени, что снижает эффективность применения высокопроизводительного оборудования. Кроме того, внезапное разрушение инструмента приводит к браку, поэтому важной является информация о состоянии инструмента. Степени его износа, отсутствии разрушения. Перспективным направлением является рабочий контроль за состоянием инструмента с помощью различных датчиков, введение электросхем, которые сигнализируют о поломках, осуществляют контроль подачи металла. Датчики и I электросхемы блокируются со схемой оборудования. Сокращение времени на смену и наладку инструмента производится в основном за счет автоматизации процесса смены, а также за счет применения выдвижных штамповых плит, компактных прижимных элементов крепления, оснащенных датчиками, контролирующими положение зажима. На многопозиционных автоматах время смены инструмента целесообразно сокращать за счет применения магазина.

Рациональный выбор технологии изготовления детали заключается в правильном выборе размеров заготовки, количестве переходов и промежуточных отжигов, степени деформации по переходам, температуры начала и конца обработки. Износостойкость деформирующего инструмента в значительной степени определяется штампуемостью деформируемого металла. Действие деформируемого металла на инструмент в основном определяется химико-механическими свойствами (состав, твердость, размер зерен структурных составляющих фаз), шероховатостью поверхности заготовки, контактирующей с инструментом. Например, увеличение в стали содержания углерода на 0,1% повышает предел текучести на 58,8... 78,4 МПа, пластичность уменьшается. Структурные составляющие деформируемой стали оказывают абразивно-адгезионное воздействие на поверхность инструмента. Поэтому наилучшей для стали является структура с равномерно распределенными, хорошо дисперсированными карбидами (например, структура зернистого перлита).

Подготовка металла к работе включает следующие операции: удаление окалины, получение заготовок с точными заданными размерами или весом, нанесение смазывающих покрытий.

Следует отметить, что твердосплавные штампы любого назначения обусловливают предъявление повышенных требований к обрабатываемому материалу.

Рациональный выбор СОЖ в настоящее время связан с трудностями из-за отсутствия строго научно обоснованных рекомендаций по их применению, а также теоретических предпосылок для их создания. Эффективность применяемой смазки во многом зависит от состояния деформируемого металла в объеме и на поверхности. Избыток смазки ухудшает качество детали и может привести к быстрому разрушению инструмента. Для нанесения смазки предпочтительны автоматические дозирующие устройства. Одним из перспективных направлений является разработка и применение смазок на основе синтетических полимеров.

Восстановление деформирующего инструмента осуществляют шлифованием, расточкой, пластическим деформированием. Стальной инструмент иногда может быть восстановлен путем хромирования. Наплавка является более универсальным способом восстановления и включает следующие операции: механическая обработка изношенной поверхности под наплавку; подогрев инструмента; наплавка; слесарная доводка размеров. Перспективно нанесение покрытий из твердых сплавов.

Дата добавления: 2015-12-10; просмотров: 831;