Прессовый и волочильный инструмент, валки

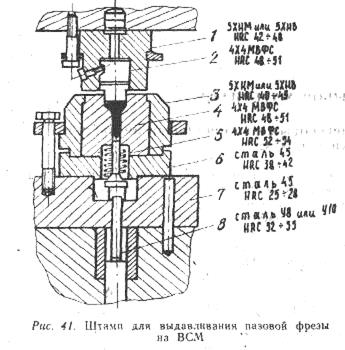

Работоспособность инструмента во многом определяется правильностью выбора материала, из которого он изготовлен. Выбор материала, в свою очередь, зависит от назначения инструмента, условий работы, а также экономических соображений. На рисунке 41 указаны марки стали и нормы твердости для основных деталей штампа выдавливания пазовой фрезы на высокоскоростном молоте. Наиболее нагруженные детали: пуансон 2, матрица 4 и выталкиватель 5 изготавливаются из высоколегированной инструментальной стали 4Х4МВФС с твердостью 48—51 HRC. Крепежные детали 1, 3, 6, 7, 8 — из конструкционных сталей.

При выборе материала следует учитывать требования, предъявляемые к эксплуатационным и технологическим свойствам. К эксплуатационным относят свойства материала готового инструмента после окончательной обработки: теплостойкость — способность материала сохранять твердость при повышенных температурах; разгаростойкость — сопротивление термической усталости; жаростойкость -— устойчивость против, окисления при высоких температурах; износостойкость; прочность — сопротивление пластической деформации; вязкость — сопротивление хрупкому разрушению; усталостную прочность; теплопроводность к твердость.

К технологическим относят свойства материала, обеспечивающие возможность обработки инструмента с заданными эксплуатационными свойствами при минимальных затратах: прокаливаемость, характеризующую глубину закаленного слоя, обрабатываемость, коробление — деформацию деталей при термической обработке, склонность к обезуглероживанию, шлифуемость.

В качестве материала деформирующего инструмента, в основном, используются инструментальные стали. Обычно это заэвтектоидные и ледебуритные стали, структура которых после

|

закалки и низкого отпуска «мартенсит + избыточнее карбиды». Для инструмента, требующего повышенной вязкости, например для штампов горячего деформирования, применяют доэвтектойдные стали, которые после закалки на мартенсит подвергают высокому отпуску для получения структуры троостита и даже сорбита. Кроме того применяются керамические, металлокерамические материалы и жаропрочные сплавы на основе никеля и кобальта. К первым относятся окись алюминия а — А1гО,з, окись циркония ZrO2 и циркония PSZ, частично стабилизированные добавками окислов магния или кальция. Металлокерамические материалы (керметы) представляют собой смесь металлической и керамической фаз. Наиболее широкое распространение получили так называемые твердые сплавы, состоящие из карбида вольфрама и кобальта типа ВК6-ВК20 (цифра указывает процентное содержание СО). Перечисленные материалы обладают повышенными твердостью, теплостойкостью, сопротивлением смятию, истиранию и налипанию.

В последнее время для изготовления деформирующего инструмента стали применяться аморфные металлы и сплавы (металлические стекла) — новый класс материалов, отличающийся от обычных отсутствием упорядоченного расположения атомов, свойственного кристаллическим металлам и сплавам. Эти материалы обладают высокой механической прочностью, вязкостью, твердостью и высоким пределом текучести.

Условия работы прессового инструмента характеризуются значительными тепловыми и силовыми нагрузками на инструмент. При горячем прессовании температура нагрева заготовок из различных материалов составляет от 400 до 1600°С, а рабочие слои инструмента могут нагреваться до 800°С и выше. Давление на гравюру матриц достигает 1000 мПа.

С учетом условий эксплуатации к материалу предъявляются следующие требования: высокая теплостойкость; вязкость; высокая разгаростойкость; износостойкость; жаростойкость; высокая теплопроводность. Перечисленным требованиям отвечают материалы, приведенные в таблице 4.

Таблица 4 - Материалы, применяемые для изготовления прессового инструмента

| Вид инструмента | Марка материала |

| Рабочие втулки контейнеров | 38ХНЗМФА, 5ХНВ, ЗХВ4СФ, ЗХЗМЗФ |

| Пресс-штемпели | 38ХНЗМФА, 5ХНМ, 5ХНВ. ЗХ2В8Ф |

| Пресс-шайбы | ЗХ2В8Ф, 38ХНЗМФА, ЗХЗМЗФ |

| Матрицедёржатели | 4ХЗМ2ВФГС, 4Х4ВМФС, 5ХЗВЗМФС |

| Матрицы цельные и обоймы сборных матриц | ЗХ2В8Ф, ЗХЗМЗФ, 4ХЗМ2ВФГС |

| Матричные вставки | ЗХ2В8Ф, ХН51ВМТЮКФР, ХН35ВТЮ, ЖС6К, Н80БМ, ВК8, ВК15, (а—АБА), (ZrO2) |

| Иглы диаметром, мм <20 | ХН62МВКЮ, 5ХЗВЗМФС, ЖС6К |

| 20... 35 | 5ХЗВМФС, 4ХЗМ2ВФГС, ЗХ2В8Ф |

| 35 ...50 | ЗХ2В8Ф 4Х4ВМФС, ЗХЗМЗФ |

| 50... 70 | 4Х4ВМФС, ЗХЗМЗФ |

| >70 | ЗХЗМЗФ |

Волочильный инструмент. Волоки и оправки работают при высоких контактных напряжениях, локализованных на небольшом участке. За счет вибрации и колебания размеров протягиваемого изделия нагрузка на инструмент изменяется циклически. В связи с этим к материалу предъявляются следующие требования (таблица 5): высокая твердость; износостойкость; достаточная усталостная прочность.

Таблица 5 – Материалы, применяемые для изготовления волочильного инструмента

Валки. По условиям эксплуатации валки разделяются на валки станов горячей и холодной прокатки. Условия работы валков станов горячей прокатки характеризуются циклическим характером действия рабочей нагрузки, значительным разогревом рабочего слоя (до 860°С при прокатке титана). Холодная прокатка характеризуется большими контактными напряжениями, приводящими к быстрому износу валков.

С учетом условий эксплуатации к материалу валков предъявляются следующие требования (таблица 6): высокая теплостойкость, высокая твердость, износостойкость, достаточная усталостная прочность.

Таблица 6 – Материалы, применяемые для изготовления валков прокатных станов

Дата добавления: 2015-12-10; просмотров: 918;