Материально - энергетический баланс.

Насосы передают механическую энергию двигателя протекающей через них жидкостей, которая используется для перемещения последней по трубопроводам и для привода в действие гидравлических двигателей.

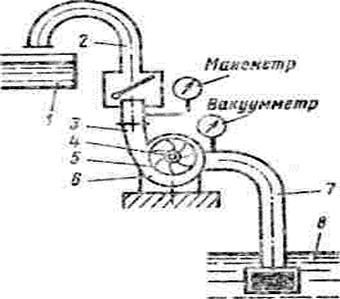

Насос и двигатель, приводящий его в действие, образуют насосный агрегат. Насос, двигатель, всасывающий и нагнетательный трубопроводы образуют насосную установку.

По принципу действия судовые насосы можно разделить на объемные и динамические.

В объемных насосах преобразование энергии происходит в процессе вытеснения жидкости из рабочих камер вытеснителями. Жидкость перемещается путем периодического изменения объема камеры, занимаемой ею, которая попеременно сообщается со входным и выходным патрубками насоса.

В зависимости от характера движения рабочих органов - вытеснителей, объемные насосы делятся на возвратно-поступательные, роторные и крыльчатые.

У динамических насосов энергия передается путем динамического воздействия лопастей вращающегося рабочего колеса с обтекающей их жидкостью или смещением перемещаемой жидкости с рабочим потоком, обладающим большей энергией.

К динамическим относятся лопастные и струйные насосы.

При изучении движения среды в насосах и вентиляторах используют законы сохранения массы, количества движения и энергии:

- на законе сохранения и предположении о сплошности (неразрывности) течения основано равенство массовых подач в двух или нескольких контрольных сечениях потока жидкости;

- приращение момента количества движения материальной системы относительно данной оси за некоторый промежуток времени при установившемся движении равно моменту импульса всех внешних сил, действующих на эту систему, за этот же промежуток времени относительно той же силы;

- сумма удельных энергий, соответствующих геометрическому, пьезометрическому и скоростному напорам, по всей длине потока идеальной жидкости постоянна.

Работа любого насоса характеризуется несколькими параметрами.

Основными из них являются: подача, напор, мощность, коэффициент полезного действия (к.п.д.) и частота вращения.

Параметрами, характеризующими работу насосов, являются:

Подача Qн - количество жидкости, перекачиваемое насосом в единицу времени она может быть объёмной Qнv [м /с], [м 3 ч] или массовой Qнм [т/с], [т/ч]. Она может быть объёмной Qнv [м /с], [м 3 ч] или массовой Qнм [т/с], [т/ч].

Зависимость между массовой и объёмной подачами выражается уравнением:

Q н m=Q н v *ρ

где ρ- плотность перекачиваемой жидкости.

Напор (Нн) - это приращение энергии единицы массы жидкости при прохождении её через насос, выражающееся в [м] столба жидкости или единицы давления [Па].

Мощность (N нп), отдаваемая потоку жидкости в насосе, называется полезной, или

гидравлической, и представляет собой работу, совершаемую гидравлическим потоком жидкости при напоре Нн и подаче Qн :

N нп = Q н *ρ gН н

Мощность, передаваемая приводным двигателем на вал насоса, называется потребляемой, или эффективной N н е , которая превышает полезную мощность Nнп на значение потерь в насосе, учитываемых его КПД - ηн :

N = Nп / η = Q ρ/103 η = Q ρ gН /103 η

можно представить в виде произведения трёх КПД - гидравлического, объёмного и механического, т.е.:

η = ηг ηо ηм

Гидравлический КПД - характеризует преодоление гидравлических сопротивлений в насосе;

Объёмный КПД характеризует объёмные потери, обусловленные утечками жидкости

внутри насоса;

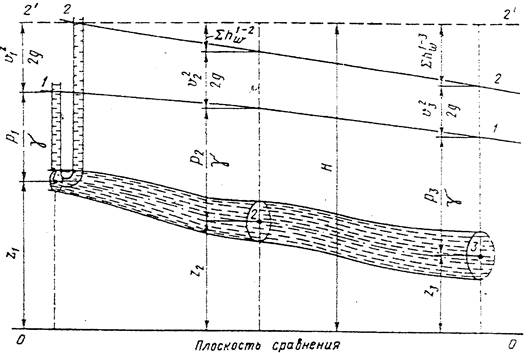

Механический КПД - характеризует потери на преодоление механического трения в подшипниках и сальниках. Движение жидкости характеризуется линиями тока, совокупность которых составляет поток (рис. 2). В потоке жидкости обладающей определённой потенциальной и кинетической энергией происходит превращение энергии.

Из общего потока жидкости выделим удельный объём её, отнесённый к единице массы, проходящей через сечение 1. Этот объём жидкости расположенный на высоте Z над плоскостью О-О, находится под давлением и движется со скоростью V1. Полная удельная энергия выделенной удельной единицы массы жидкости, выраженная уравнением Д.Бернулли, для сечения 1 будет равна: E1 = Z1+ P1 / γ + V1 2 / 2g

где: Z1 - удельная потенциальная энергия положения;

P1 / γ - удельная потенциальная энергия давления;

V1 2 / 2g - удельная кинетическая энергия.

Переместившись в сечение 2, рассматриваемая удельная единица массы жидкости будет находиться на расстоянии Z2 от плоскости сравнения О-О, под давлением P2 и двигаться со скоростью V2.

Полная удельная энергия выделенной удельной единицы массы жидкости, для сечения 2 будет равна: E2 = Z2+ P2 / γ + V22 / 2g

Разность энергий единицы массы жидкости в рассмотренных двух сечениях обозначим через ΔЕ, тогда: Δ E = E1 – E2 = ( Z1 + P1 / γ + V12 / 2g ) – (Z2 + P2 / γ + V22 / 2g )

Рассмотрим характер изменения величины. АЕ исходя из условий движения жидкости:

Е1 = Е2, тогда Δ Е = 0 ;

Е1> Е2, тогда Δ Е > 0

Е1< Е2, тогда Δ Е < 0

- Если ΔЕ=0, тогда происходит движение не вязкой жидкости, без потерь энергии и без сообщения ей энергии извне.

- Если ΔЕ>0, тогда происходит движение вязкой жидкости с преодолением ги- дравлических сопротивлений при движении и расход энергии возможен на приведение в действие гидравлического двигателя.

- Если ΔЕ<0, тогда движущейся жидкости сообщается дополнительная энергия насосом для её движения. Анализ характера движения жидкости подтверждает, что энергия, сообщённая жидкости насосом, расходуется на преодоление сопротивлений в трубопроводах, арматуре, изменении направления и скорости движения жидкости, на подъём жидкости вверх и т. д., передаётся насосу приводным двигателем.

Члены уравнения Д.Бернулли, выраженные в м. вод. ст. представляют собой соответствующие напоры: Z- геометрический напор, м. вод. ст.

P / γ - пьезометрический напор, м. вод. ст.

V2 / 2g - скоростной напор, м. вод. ст.

Следовательно, полный гидродинамический напор в любом сечении трубопровода:

Н = Z+ P / γ + V2 / 2g

а разность полных гидравлических напоров в двух сечениях потока определяет потерю напора hп при движении жидкости от одного сечения к другому, т.е.:

(Z1 – Z2 ) + (P1 / γ – P2 / γ ) + (V12 / 2g + V22 / 2g ) = h

Рис, 2. Характеристики энергии струи в потоке жидкости.

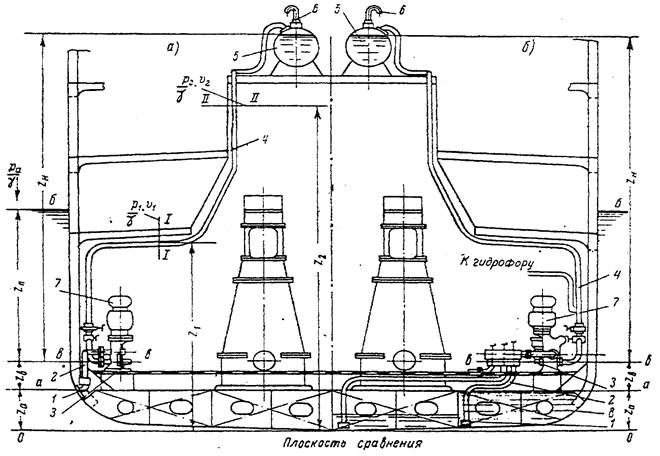

Насосная установка может быть предназначена для приёма жидкости из-за борта, удаления её за борт, перемещения в пределах корпуса судна по трубопроводам из цистерны в цистерну, подачи жидкости к механизмам, котлам и так далее.

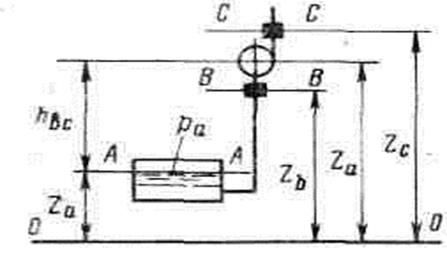

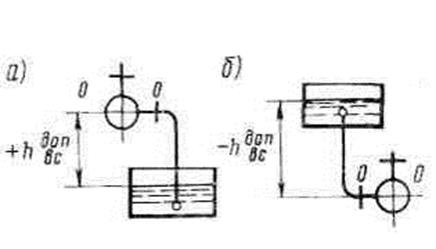

Работа насосной установки при размещении насоса ниже или выше уровня перекачиваемой жидкостью.

Насос может быть расположен ниже уровня перекачиваемой жидкости или выше его.

Рассмотрим уравнение жидкости перекачиваемой насосом и найдём уравнение напора всасывания насосной установки, расположенной ниже уровня перекачиваемой жидкости (рис. 3 а) Выбрав плоскость сравнения (о-о) и применяя уравнение Д.Бернулли для свободной поверхности моря {6-6) и сечения трубопровода на линии всасывания в насосе (в-в), можем записать: (Za +Zв +Zn ) + Pб / γ + V б2 / 2g = ( Z + Z ) + Pв / γ + V в2 / 2g + hп (1)

Где потери напора во всасывающем трубопроводе на рассматриваемом участке.

Так как давление на поверхности моря Pбравно атмосферному Pа, то заменив в уравнении Рб на Ра, а также сделав сокращения и перегруппировку членов в левой и правой частях, перепишем уравнение (1) в следующем виде:

Zп + Pб / γ = Ра / γ + V a2 / 2g ( 1 - V б2 / V a2 ) + hп (2)

Так как скорость жидкости на поверхности моря равна нулю, а во всасывающем трубопроводе несравненно больше Vв >> Vб, тогда выражение в скобках станет равным единице, и уравнение (2) относительно Pв / γ можно записать в таком виде :

Pв / γ = Ра / γ + Zп – ( V в2 / 2g + hп ) (3)

Рис.3. Схема размещения судовой насосной установки.

Из уравнения (3) можно сделать вывод, что напор всасывания у насоса распложенного ниже уровня перекачиваемой жидкости , будет увеличен на величину создающую подпор при работе насоса.

Рассмотрим уравнение жидкости, перекачиваемой насосом, и найдём уравнение напора всасывания насосной установки, расположенной выше уровня перекачиваемой жидкости (рис.3)

Уравнение для напора всасывания этой насосной установки запишется исходя из равенства уравнений Д. Бернулли для сечений:

(а-а) - свободной поверхности жидкости;

(в-в) - всасывающего трубопровода насоса; относительно плоскости сравнения (о-о), запишется в таком виде:

Za + Ра / γ + V a2 / 2g = (Z + Z )+ Pв / γ + V в2 / 2g + hп (4)

Решая уравнение (4) относительно Ра / γ, и произведя приведение и перегруппировку членов, получаем:

Ра / γ = Zв + Pв / γ + V в2 / 2g * (1- V a2 / V в2 )+ hп (5)

Так как V в >>V а, тогда произведём в уравнении (5) вычисления и решив его так как

тогда произведём в уравнении (5) вычисления и решив его относительно Ра / γ, получим:

Pв / γ = Ра / γ – (Zв + V в2 / 2g + hп ) (6)

Из уравнения (6) видно, что для этого типа насосной установки напор всасывания во всасывающем трубопроводе меньше атмосферного, т.е. существует наличие вакуума, обеспечивающего поступление жидкости в насос вследствие атмосферного давления на её свободную поверхность.

Так как атмосферное давление = 10,3м.в.ст., то высота подъёма воды во всасывающем трубопроводе в идеальных условиях не может быть выше 10,33м, а в действительных условиях, в зависимости от технического состояния насосной установки в пределах 6 - 8м.

Из рассмотренных 2-х случаев расположения насоса по отношению к уровню перекачиваемой жидкости, можно сделать следующий вывод: насосная установка, находящаяся ниже уровня перекачиваемой жидкости, находится в более благоприятных условиях, с точки зрения давления всасывания, так как работает с подпором.

Конструкция, классификация, принцип действия, обслуживание в работе насосов. Область их применения. Правила технической эксплуатации.

Центробежные насосы, относящиеся к динамическим, получили наиболее широкое распространение во всех отраслях народного хозяйства, а также на судах.

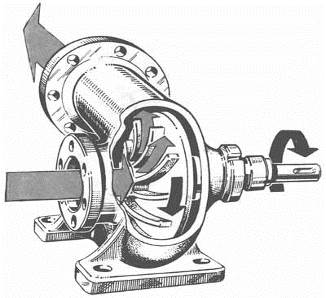

Передача энергии от рабочего колеса в центробежных насосах происходит в результате взаимодействия лопастей с обтекающим их потоком, поэтому рассматриваемые насосы относят к лопастным. Механизм передачи энергии в лопастном насосе можно объяснить следующим образом. При вращении рабочего колеса в насосе, заполненном жидкостью, возникает разность давлений по обе стороны каждой лопасти и, следовательно, происходит взаимодействие потока с колесом. Преодолевая возникающий момент, колесо, подключенное к двигателю, при своем вращении центробежного насоса совершает работу.

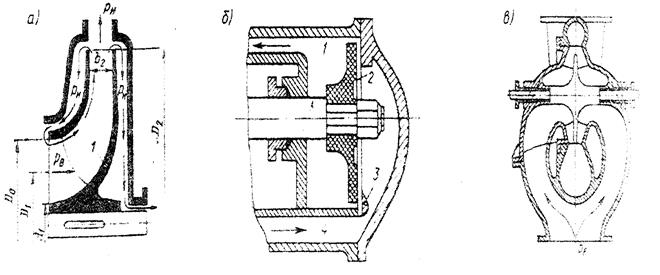

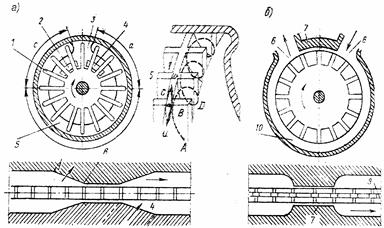

Центробежные насосы бывают одноступенчатыми и многоступенчатыми.

Одноступенчатые: Рабочее колесо у таких насосов закреплено на консоли вала. Последний не проходит через область всасывания, что позволяет применить наиболее простой подвод осевого типа. Вследствие разности давления на диски колеса на вал консольного насоса действует осевая сила, направленная в сторону входа. В одноступенчатом насосе двухстороннего входа (тип Д, ГОСТ 10272--77) жидкость подводится к рабочему колесу с двух сторон двумя потоками. В колесе потоки объединяются и поступают в общий отвод.

По виду рабочего колеса различают насосы с закрытым и открытым рабочим колесом, у которого отсутствует ведомый диск. По виду подвода различают насосы с осевым и боковым подводом . В последнем случае жидкая среда подводится в направлении, перпендикулярном оси рабочих органов. По виду отвода различают насосы со спиральным, полуспиральным, кольцевым, двухзавитковым отводом и с направляющим аппаратом.

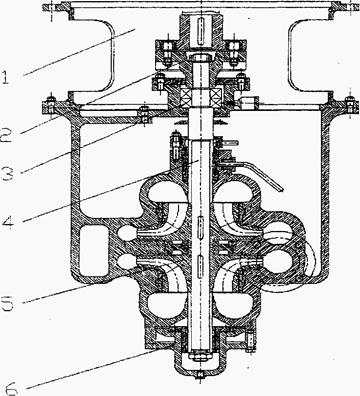

Одноступенчатые насосы имеют ограниченное давление. Для его повышения применяют многоступенчатые насосы, в которых жидкость последовательно проходит через несколько рабочих колес, закрепленных на общем валу. Давление насоса повышается пропорционально числу колес.

Многоступенчатые насосы имеют различное исполнение (секционные, спиральные):

Кроме перечисленных основных конструктивных признаков, центробежные насосы классифицируют по:

- положению оси вращения рабочих колес (горизонтальные и вертикальные насосы),

- конструкции опор (моноблочные, с выносными опорами, с внутренними опорами),

- числу потоков, т. е. числу отводов, через которые подается жидкость (одно-, двух-, многопоточные),

- конструкции корпуса (насосы двух корпусные, с защитным корпусом и футеровкой),

- месту расположения (погружные, скважинные насосы).

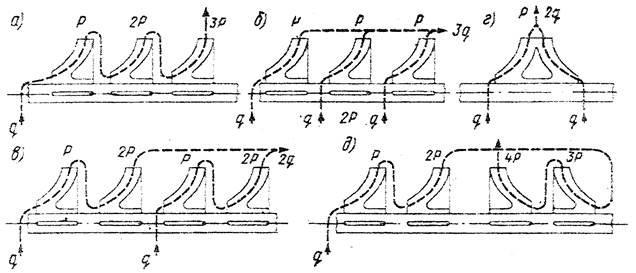

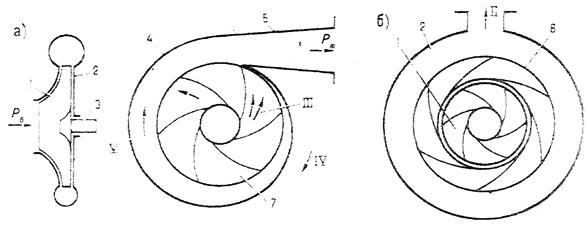

- по способу подвода жидкости к колесу с односторонним (рис.4. а) и двусторонним подводом (рис. 4.г).

- по соединению проточных частей - одноступенчатые, многоступенчатые [проточные части соединены последовательно (рис. 4 а, д)], многопоточные [проточные части соединены параллельно (рис. 4. б)], многопоточные-многоступенчатые [проточные части многих колёс соединены параллельно-последовательно (рис. 4. в)].

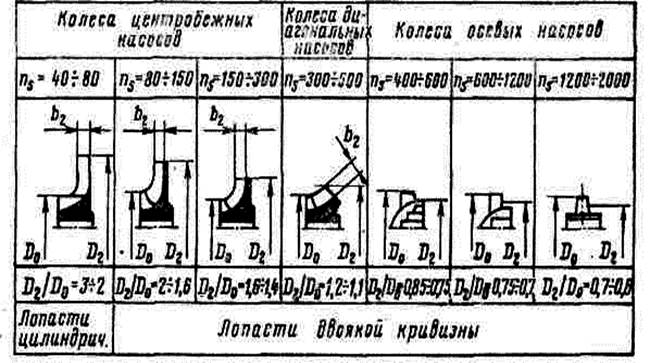

- по быстроходности, характеризуемой коэффициентом быстроходности n: тихоходные, нормальные и быстроходные.

Ø Коэффициентом быстроходности NS называется частота вращения колеса модельного насоса, геометрически подобного оригиналу, создающего напор в 1 м при подаче 75 лс -1 и потребляющего при этом мощность в 0,736 кВт при наивысшем КПД.

Ø Коэффициент быстроходности влияет на форму колеса и относительную длину лопасти.

- по всасывающей способности - несамовсасывающие, требующие перед пуском заливки всасывающего трубопровода перекачиваемой жидкостью, и самовсасывающие, имеющего устройство для самовсасывания.

- по создаваемому напору - низконапорные (до 0,5 МПа), средненапорные (0,5-5 МПа), высоконапорные (более 5МПа); по расположению вала - горизонтальные и вертикальные.

Потоки жидкости при работе лопастных насосов.

Рис. 4. Схемы соединения колес центробежного насоса.

Рис. 4-а. Конструктивные типы рабочих колес лопастных насосов.

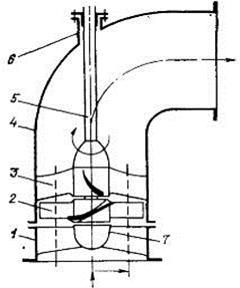

Принцип действия ЦН (Рис.5) состоит в следующем: при вращении РК 5 его лопасти 4, образующие межлопастные каналы, оказывают силовое воздействие на жидкость и преобразуют механическую энергию приводного двигателя в энергию перекачиваемой жидкости. Жидкость, поступающая из всасывающего трубопровода 7, приемного резервуара 8 в центр РК насоса 5, обтекает его лопасти и с их помощью отбрасывается к периферии, откуда выбрасывается в спиральный отвод 6 и направляется в диффузорный выходной патрубок 3, где происходит снижение ее скорости и преобразование кинетической энергии потока в потенциальную энергию давления. Затем через напорный трубопровод 2 она поступает в напорную емкость 1. У центра РК образуется область пониженного давления, за счет чего жидкость и поступает из всасывающего трубопровода через входной конфузорный патрубок насоса к РК. Учитывая, что РК насоса вращается при  , жидкость во входном и напорном патрубках, во всасывающем и нагнетательном трубопроводах движется тоже с постоянной скоростью.

, жидкость во входном и напорном патрубках, во всасывающем и нагнетательном трубопроводах движется тоже с постоянной скоростью.

Рис. 5 Принцип действия центробежного насоса.

ЦН относят к классу лопастных, так как жидкость в пределах РК направляется с помощью лопастей.

Рис. 6. Центробежный насос.

Центробежные насосы являются самыми распространёнными из всех типов лопастных насосов. Это объясняется широким диапазоном их подач (до 70 м3с) и напоров (до нескольких сотен метров).

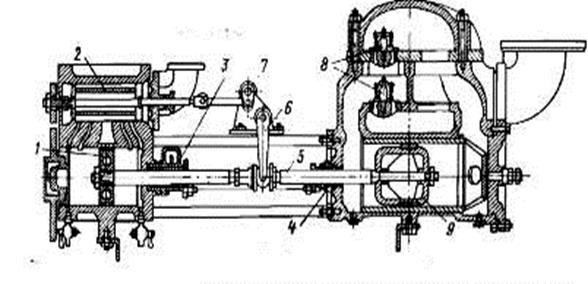

Насос НЦВ 40 (рис. 7) является 2-х ступенчатым, однопотоковым с двумя рабочими колесами 5, расположенными на валу симметрично; такое расположение колес теоретически уравновешивает осевые гидравлические нагрузки, воспринимаемые валом 4, вследствие чего пятовый подшипник 3 воспринимает только собственный вес ротора и случайные осевые силы. Рабочие колёса насоса работают в двух опорах:

·

|

Верхняя опора имеет два радиально-упорных шарикоподшипника, расположенных в узле пятового подшипника.

Рис. 7. Центробежный насос. НЦВ 40.

· Нижней опорой ротора является резиновый подшипник 6.

Шарикоподшипники работают на консистентной смазке. Корпус пятового подшипника имеет водяное охлаждение. Резиновый подшипник работает на смазке водой.

Соединение насоса с электродвигателем производится посредством упругой пальцевой муфты.2.Опорой насоса является фонарь.

К нижнему фланцу фонаря непосредственно крепится узел корпуса насоса, на верхнем фланце фонаря устанавливается электродвигатель, фонарь и электродвигатель имеют лапы для крепления к вертикальной переборке.

Сальниковые уплотнения имеют хлопчатобумажную промасленную и прографиченную набивку. На стыках деталей ставятся прокладки из прессшпана толщиной 0,5 мм.

Регулирование насоса производится напорной задвижкой.

При вращении рабочего колеса I насоса (рис. 8.а) возникает центробежная сила, под действием которой жидкость движется в радиальном направлении III, одновременно лопасти придают жидкости вращательное движение. Поэтому в центре насоса возникает разряжение Рв, что обеспечивает непрерывный приток жидкости из всасывающего патрубка к центру.

Рис. 8. Принцип работы центробежного насоса.

Пройдя через вращающееся колесо насоса, жидкость отбрасывается в спиралевидный расширяющийся канал V, который служит направляющим аппаратом для потока жидкости и в котором происходит преобразование кинетической энергии, полученной жидкостью на колесе насоса, в гидродинамическое давление Рн, с которой жидкость отводится в нагнетательный трубопровод.

При работе насоса (рис. 8.а) давление во всасывающей полости Рв ниже, чем давление Рн после выхода из колеса. Вследствие этого жидкость через зазоры просачивается в кольцевое пространство между колесом и корпусом, и в этом пространстве устанавливается давление, приблизительно равное Рн. Разность давлений Рн и Рв, действующих на рабочее колесо и неуравновешенных силой давления жидкости на участке колёсного диска До вызывает действие осевой силы, которая всегда направлена в сторону всасывающего отверстия и вызывает осевой сдвиг колеса в этом же направлении.

Рис. 9. Схема образования осевой силы и ее уравновешивание.

Для устранения осевой силы в небольших одноколёсных насосах, в диске колеса у его ступицы делают небольшое отверстие 1, через которое жидкость перетекает из полости повышенного давления в полость пониженного давления и давление выравнивается с обеих сторон колеса. В больших насосах делают двусторонний подвод жидкости на рабочее колесо (рис. 9. в). В многоступенчатых насосах на валу устанавливают разгрузочный диск.

Жидкость к диску подводится под давлением по каналу 4 из напорного трубопровода насоса, и пройдя зазор между подушкой 3 и диском 2 отводится по каналу 1. Если под действием осевой силы вал насоса с диском сместится вправо, зазор уменьшится, давление жидкости на диск возрастёт, и он сместится влево, восстановив нормальный зазор между ним и подушкой.

Кавитация. Допустимая высота всасывания

Кавитация — это процесс нарушения сплошности текущей жидкости. Ее сущность состоит в образовании разрывов сплошности в тех зонах потока, в которых давление падает до величины, равной давлению насыщенного пара при данной температуре жидкости, т. е. условием начала возникновения кавитации является  .Кавитация — сложное физическое явление. Начало ее процесса характеризуется появлением в потоке малых парогазовых пузырьков, которые из зоны образования уносятся в область повышенного давления и там разрушаются. По мере развития кавитации количество парогазовых пузырьков возрастает и образуются устойчивые парогазовые полости. Пузырьки, попав в область повышенного давления, конденсируются, и жидкость, окружающая их, устремляется с большой скоростью в пространство, которое ранее было занято паром. Процесс конденсации пара заканчивается гидравлическим ударом и сопровождается резким повышением местного давления. Сила гидравлического удара может достигать порядка нескольких сотен атмосфер. Наряду с эрозией вследствие гидравлических ударов происходит также и коррозионное разрушение металла. Кавитация сопровождается термическими и электрохимическими явлениями. Она приводит к резкому снижению КПД насоса и его напора. Работа кавитирующего насоса сопровождается шумом, треском, ударами и повышенной вибрацией.

.Кавитация — сложное физическое явление. Начало ее процесса характеризуется появлением в потоке малых парогазовых пузырьков, которые из зоны образования уносятся в область повышенного давления и там разрушаются. По мере развития кавитации количество парогазовых пузырьков возрастает и образуются устойчивые парогазовые полости. Пузырьки, попав в область повышенного давления, конденсируются, и жидкость, окружающая их, устремляется с большой скоростью в пространство, которое ранее было занято паром. Процесс конденсации пара заканчивается гидравлическим ударом и сопровождается резким повышением местного давления. Сила гидравлического удара может достигать порядка нескольких сотен атмосфер. Наряду с эрозией вследствие гидравлических ударов происходит также и коррозионное разрушение металла. Кавитация сопровождается термическими и электрохимическими явлениями. Она приводит к резкому снижению КПД насоса и его напора. Работа кавитирующего насоса сопровождается шумом, треском, ударами и повышенной вибрацией.

Кавитация может возникнуть во всасывающем, напорном трактах, в местах срыва потока с поверхностей лопастей и регулирующих органов (задвижек, заслонок), при протекании жидкости через уплотнительные зазоры, в зонах резкого поворота потока и т. д.

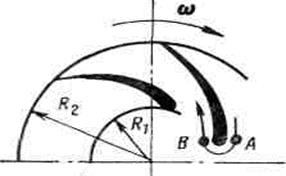

В ЦН кавитация проявляется чаще всего с вогнутой (тыльной) стороны входных кромок лопастей (рис. 10, точка В), в зоне, наиболее удаленной от оси вращения РК.

Рис. 10. К определению зоны начала кавитации в ЦН.

Процесс развития кавитации в насосе разбивается на 4 периода: возникновение, начало (неустановившаяся стадия), частично развившаяся (установившаяся) стадия и полностью развившаяся (срывная) стадия. Степень развития кавитации определяется этими периодами времени.

Для предупреждения кавитации в насосе могут быть применены различные способы (рациональное профилирование формы проточной части, ограничение скорости движения жидкости в сечениях канала и др.).

Геометрическая высота всасывания hвс используется для установления режима работы насоса. Нормальная работа насоса может быть обеспечена только при допустимом значении hвс, которая существенно зависит от температуры перекачиваемой жидкости. Ее повышение уменьшает величину hвс (рис. 11). Величина hвс может быть положительной и отрицательной. Отрицательная иначе называется подпором насоса. В этом случае насос должен находиться ниже уровня жидкости в приемной емкости.

Рис. 11. К определению высоты всасывания насоса

В случае, когда жидкость перекачивается из закрытой емкости, давление в которой равно  , величина

, величина  становится отрицательной:

становится отрицательной:

Рис. 12. К определению допустимой высоты всасывания

В судовой практике в таких условиях работают конденсатные, бустерные, а в некоторых случаях и питательные насосы. Кроме того,  может быть отрицательной при высоких температурах перекачиваемой жидкости, что указывает на необходимость расположения уровня всасываемой жидкости выше оси насоса.

может быть отрицательной при высоких температурах перекачиваемой жидкости, что указывает на необходимость расположения уровня всасываемой жидкости выше оси насоса.

Исходя из этого, возможны два различных случая установки насосов: при перекачивании жидкости с низкой температурой (рис. 12, а) и с высокой (рис. 12,6). Схема рис. 12,6 преимущественно используется в системах регенерации ПТУ и питания парогенераторов.

Вакуумметрическая высота всасывания hвак — это величина вакуума у входного патрубка насоса. Она связана с  уравнением:

уравнением:

При  имеем срывную вакуумметрическую высоту всасывания:

имеем срывную вакуумметрическую высоту всасывания:

при  - допустимую вакуумметрическую высоту всасывания:

- допустимую вакуумметрическую высоту всасывания:

Уравнение Эйлера.

Уравнение теоретического и действительного напора центробежного насоса

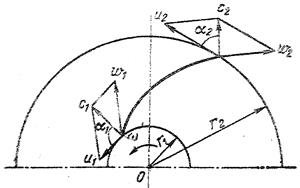

При вращении лопастного колеса вокруг оси О с угловой скоростью ω (омега), вследствие силового воздействия лопастного колеса на жидкость, каждая её частица двигаясь в межлопастном пространстве, совершаетсложное движение. Параллелограммы скоростей на рабочем колесе изображены на схеме.

При входе на лопасть и выходе с лопасти, каждая частица жидкости приобретает соответственно:

|

1. Окружные скорости U1 и U2, направленные по касательным к входной и

выходной окружностям лопастного колеса.

Рис. 13. Параллелограммы скоростей на рабочем колесе.

2. Относительные скорости w1 и w2, направленные по касательной к поверхности профиля лопасти.

3. Абсолютные скорости с1 и с2, получаемые в результате геометрического сложения u1,

w1 и u2, w2 и направленные под углом α 1 и α 2 к соответствующим окружным скоростям.

Так как насос представляет собой механизм, преобразующий механическую энергию привода, в энергию (напор), сообщающую движение жидкости в межлопастном пространстве колеса, то теоретическую её величину (напор), полученную при работе насоса, можно определить по формуле Эйлера:

Н t ∞ = __ C 2 U2 соs α 2 – C 1 U1 соs α 1_

g

В виду того, что у центробежного насоса отсутствует направляющий аппарат при входе жидкости на лопасти, во избежание больших гидравлических потерь от ударов жидкости о лопасти, и уменьшения потерь напора, вход жидкости на колесо делают радиальным (направление абсолютной скорости С1 - радиальное). При этом α 1 = 90, тогда соs 90 - 0, следовательно, произведение C1 U1 соs α 1 = 0.

Таким образом, основное уравнение напора центробежного насоса, или уравнение Эйлера примет вид:

Н t ∞ = C 2 U2 соs α 2 / g

В действительном насосе имеется конечное число лопастей и потери напора вследствие завихрений частиц жидкости учитываются коэффициентом φ (фи), а гидравлические сопротивления учитываются гидравлическим КПД - ηг, тогда действительный напор примет вид:

Нд = Нt φηг

С учётом всех потерь КПД центробежного насоса составляет ηн 0.46-0,80.

В эксплуатационных условиях напор центробежного насоса определяется по эмпирической формуле и зависит от числа оборотов приводного двигателя и диаметра лопастного колеса:

Нн = к'* n 2* D2 ,

где: к'- опытный безразмерный коэффициент

к' = (1-5) 104

n - частота вращения рабочего колеса, об/мин.

D - наружный диаметр колеса, м.

Подачу насоса лс -1 ориентировочно определяют по диаметру нагнетательного патрубка:

Qн = k" d2

где: k" - для диаметра патрубка до 100 мм - 13-48, более 100 мм – 20-25

d – диаметр нагнетательного патрубка в дм.

Влияние угла  лопатки на напор центробежного насоса.

лопатки на напор центробежного насоса.

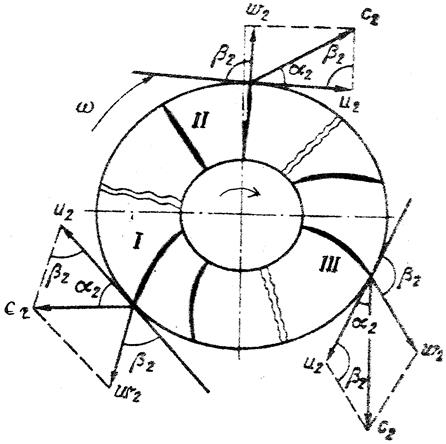

Рассмотрим на схеме изменение величин скоростей на выходе жидкости из рабочего колеса в зависимости от направления профиля лопатки (рис. 14).

Направление вращения колеса по часовой стрелке. Цифрой I обозначена

Направление вращения колеса по часовой стрелке. Цифрой I обозначена

лопатка, загнутая назад, цифрой II - лопатка, направленная вдоль радиуса и

цифрой III - лопатка, загнутая вперёд.

Рис. 14. Влияние профиля лопастей на напор.

Как видно из схемы, вектор абсолютной скорости перекачиваемой жидкости C2 при выходе её из колеса тем больше, чем больше угол профиля β2, что соответствует профилю лопатки, загнутой вперёд. Поэтому теоретический напор насоса Н t ∞ с таким профилем будет наибольшим.

Мощность, необходимая для вращения рабочего колеса с таким профилем лопаток, так же будет наибольшей:

Nн = m*g*Ht ∞

Гидравлические сопротивления, возникающие при отрыве жидкости от лопасти, из-за действия больших центробежных сил инерции, увеличивают напряжения в материале рабочего колеса, поэтому центробежные насосы перекачивания жидкости делают с лопатками загнутыми назад.

У насосов перекачивающих газы, лопатки загнуты вперёд, так как абсолютное гидравлическое сопротивление небольшое.

Характеристики центробежного насоса. Регулирование подачи центробежного насоса Способы регулирования работы центробежных насосов.

Осевая сила и способы её уравновешивания

В процессе эксплуатации СЭУ ее режим работы может изменяться в необходимом мощностном интервале. А это требует изменения и подачи насоса (рабочего режима системы). В качестве примера можно привести ПТУ. В ее состав входит ГС (конденсатно-питательная). Составной частью этой системы является насос (питательный, конденсатный и др.).

При изменении режима работы системы насос — сеть происходит нарушение материального и энергетического балансов. Для их восстановления требуется изменение ХН или ХС, а может быть, и той, и другой одновременно.

Процесс изменения НХ сети и насоса с целью обеспечения необходимой подачи принято называть регулированием насоса. Существуют различные способы регулирования. Они применяются в зависимости от их конструктивного выполнения и возможности изменения числа оборотов приводного двигателя.

По принципу действия различаются количественные и качественные способы регулирования. Первые применяются для насосов, имеющих приводной двигатель, работающий с  .

.

Такое регулирование производится изменением ХС и может быть осуществлено:

· дросселированием задвижкой, установленной на нагнетательном трубопроводе (наиболее распространенный способ);

· перепуском жидкости из нагнетательного трубопровода во всасывающий; дросселированием задвижкой, установленной на всасывающем трубопроводе.

При качественном регулировании  . Такой способ более экономичен (отсутствует дополнительное гидравлическое сопротивление). В то же время для его осуществления необходим приводной двигатель с регулируемым числом оборотов (например, паровая турбина, шунтовый электродвигатель). Его целесообразно использовать при работе насоса на преодоление гидравлических сопротивлений (

. Такой способ более экономичен (отсутствует дополнительное гидравлическое сопротивление). В то же время для его осуществления необходим приводной двигатель с регулируемым числом оборотов (например, паровая турбина, шунтовый электродвигатель). Его целесообразно использовать при работе насоса на преодоление гидравлических сопротивлений (  ). В противном случае (

). В противном случае (  ) целесообразно применять один из способов количественного регулирования.

) целесообразно применять один из способов количественного регулирования.

В судовых условиях регулирование дросселированием на нагнетательном трубопроводе осуществляется наиболее просто и позволяет применять двигатели с нерегулируемым числом оборотов.

На рабочее колесо центробежного насоса действует осевая сила, направленная в сторону входа и обусловленная главным образом разностью сил давления на диски колеса. Давление рк на выходе из рабочего колеса больше давления рн на входе. Жидкость в пространстве между колесом и корпусом (крышками) насоса вращается с угловой скоростью, равной примерно половине угловой скорости вращения рабочего колеса.

Вследствие вращения жидкости давление на наружные поверхности рабочего колеса изменяется вдоль радиуса по параболическому закону.

|

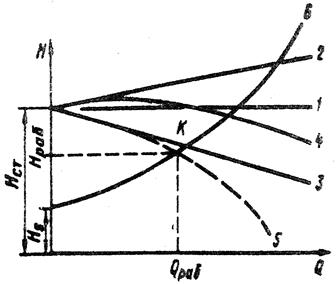

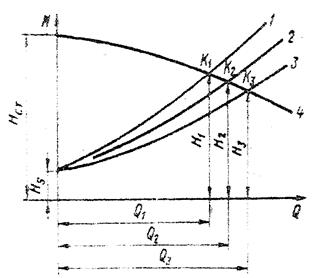

Рис. 15. Графическое изображение взаимосвязи параметров насоса.

Графическое изображение взаимосвязи параметров насоса (Q и Н), называется характеристикой насоса. Характеристики строят в системе координат Q-Н.

Рассмотрим изображённые на графике (рис. 15) характеристики, при постоянной угловой скорости (при постоянном числе оборотов приводного двигателя).

Прямыми линиями изображены теоретические характеристики для колёс с разными профилями лопастей:

· радиального профиля;

· лопатками загнутыми вперёд;

· лопатками загнутыми назад.

Действительные характеристики (кривые 4, 5) учитывают потери напора, обусловленные гидравлическими сопротивлениями в насосе, будут иметь кривизну.

Характеристика трубопровода (кривая 6) показывает зависимость между напором, затрачиваемым на преодоление возникающих гидравлических сопротивлений и расходом жидкости, протекающей по трубопроводу. Линия характеристики трубопровода - парабола, так как зависимость между потерей напора и расходом квадратичная.

Ордината Нст - напор насоса при закрытом нагнетательном клапане (статический напор).

Ордината Нs - потенциальный полезный напор в конце трубопровода.

ТочкойК, находящейся на пересечении характеристик насоса и трубопровода, обозначен рабочий режим, при котором расход жидкости по трубопроводу и подача насоса равны, когда весь напор, создаваемый насосом идёт на преодоление гидравлических сопротивлений трубопровода.

Анализируя работу насосной установки: во всех режимах её работы, делаем следующие выводы:

1. Если показатели её работы (Q и Н) находятся слева от рабочей точки К, то создаваемый насосом напор больше напора необходимого для преодоления гидравлических сопротивлений трубопровода, поэтому жидкость на выходе из трубопровода имеет избыточное давление.

2. Если показатели её работы (Q и Н) находятся справа от рабочей точки К, то создаваемый насосом напор будет меньше возникающих гидравлических потерь в трубопроводе, т. е. данный насос не удовлетворяет работе на данный трубопровод.

а) б)

А Б

Рис. 16. Характеристики взаимосвязи напора и подачи насоса.

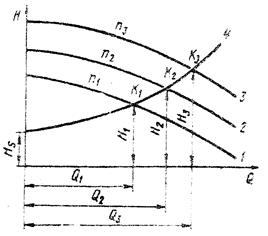

Рассмотрим два способа регулирования подачи центробежных насосов:

А – количественный.

Б - качественный.

Количественное регулирование осуществляется при постоянной угловой скорости рабочего колеса насоса, изменением характеристики трубопровода, что осуществляется изменением положения нагнетательного или всасывающего клапанов (дросселированием), или перепуском жидкости из нагнетательного трубопровода во всасывающий (рис.16.а). Изменение параметров работы центробежного насоса при количественном регулировании:

· 1, 2, 3 - характеристики трубопровода при различном положении регулирующего клапана;

· 4 -характеристика насоса.

Качественное регулирование осуществляется изменением частоты вращения вала приводного двигателя (n1< n2 < n3). Т.е. с переходом с одной скоростной характеристики на другую, параметры насосной установки принимают новые величины (рис.16.б.).

Изменение параметров работы центробежного насоса при качественном регулировании:

· 1,2,3 - характеристики центробежного насоса при разной частоте вращения рабочего колеса;

· 4– характеристика трубопровода.

Этот способ более экономичен и применяется в насосах грузовых систем танкеров.

Осевые, вихревые, струйные насосы: устройство, принцип действия, обслуживание в работе, правила технической эксплуатации.

Область применения.

Лопастные насосы с коэффициентом быстроходности ns > 500 характеризуются малым отношением диаметров D2/D1,жидкость в их рабочем колесе движется в осевом направлении. Поэтому их называют осевыми. Конструктивная схема осевого насоса очень проста. Рабочее колесо осевого насоса, напоминающее гребной винт, состоит из втулки и лопастей, число которых составляет обычно 3 - 4. За рабочим колесом устанавливается выправляющий аппарат. В нем часть кинетической энергии потока за колесом преобразуется в энергию давления.

Осевые насосы имеют низкие напоры и большие подачи по сравнению с центробежными. Вследствие отсутствия потерь на дисковое трение они имеют высокий к. п. д., достигающий у насосов большой мощности 0,90--0,92. За редким исключением осевые насосы изготовляют одноступенчатыми консольными.

Различают следующие основные виды осевых насосов:

по типу установки лопастей рабочего колеса –

· жестколопастные,

· поворотно-лопастные;

по расположению вала –

· с горизонтальным и

· вертикальным расположением вала;

по способу подвода жидкости –

· с осевым и

· камерным подводом;

по типу привода механизма разворота лопастей –

· с электроприводом и

· электрогидравлическим приводом.

Рис. 17. Осевой насос.

Осевые насосы широко применяют в шлюзах судоходных каналов. На судах осевые насосы применяют в качестве циркуляционных насосов главных конденсаторов, в балластных системах транспортных судов и плавучих доков, в качестве водоотливных, для создания подпора на линии всасывания грузовых насосов танкеров, в водометных движительно-рулевых устройствах, а также в подруливающих устройствах крупных судов.

Регулирование подачи ОН можно производить следующими способами: дросселированием на нагнетании с помощью клинкета (в небольших пределах); изменением частоты вращения приводного двигателя (более эффективный способ); поворотом лопастей с изменением угла установки лопасти при постоянной частоте вращения (наиболее совершенный способ).

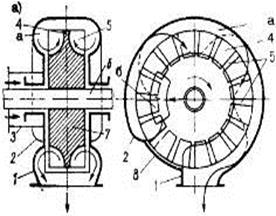

Вихревые насосы относятся к динамическим насосам трения. Напор вихревого насоса в 3-7 раз больше, чем центробежного при тех же размерах и частоте вращения. Большинство вихревых насосов отличается свойством самовсасывания. Вихревые насосы могут работать на смеси жидкости и газа. Они непригодны для работы на жидкостях, содержащих твердые частицы, так как при этом быстро увеличиваются торцовые и радиальный зазоры на перемычке, что приводит к снижению подачи и к. п. д. Их изготовляют на небольшие подачи (до 0,01м3/с) и большие напоры (до 250 м). Коэффициент быстроходности вихревых насосов находится в пределах 6--40. Их применяют для перекачивания жидкости и газа. На судах вихревые насосы применяются в санитарных, питательных системах, в холодильных установках

Рис. 18. Вихревые насосы.

Рис. 18. Вихревые насосы.

Вихревые насосы бывают закрытого и открытого типа. Наиболее широкое применение на судах получили вихревые насосы закрытого типа.

Принцип действия вихревого насоса. При вращении рабочего колеса в его ячейках возникает поток, обладающий радиальной и окружной составляющими скорости. Под действием центробежной силы поток выходит из ячеек и поступает в канал, сообщая импульс силы в направлении вращения колеса находящейся в канале жидкости. Одновременно с выходом потока из ячеек в них поступает новое количество жидкости у корневой части лопаток.

При движении жидкости в ячейке ее энергия повышается, и жидкость вновь выбрасывается в канал. В результате многократного обмена энергия жидкости в канале повышается по мере удаления от всасывающего патрубка.

В связи с тем, что частицы жидкости движутся в канале с разными скоростями, наблюдаются интенсивное вихреобразование и значительные потери энергии.

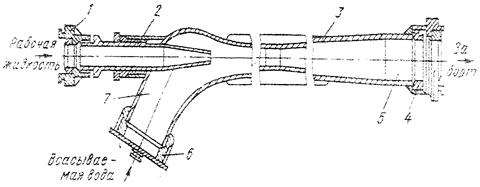

Рис. 19. Струйный насос.

Струйным называется динамический насос трения, в котором жидкая среда перемещается внешним потоком жидкой среды. Для перемещения перекачиваемой жидкой среды необходимо передать ей энергию внешнего потока. Передача энергии от одного потока другому производится силами, действующими на поверхности рабочей струи.

Принцип действия струйного насоса заключается в следующему Рабочая струя выходит из сопла с высокой скоростью. В результате взаимодействия сил турбулентного трения, вызывающего появление вихрей рабочей струи и перемещаемой среды, во входном сечении камеры смешения устанавливается давление Р1, которое ниже давления перемещаемой среды Рвх. Сложение вихревого и поступательного движения создает по теореме Кутта - Жуковского подъемную силу, поперечную по отношению к поступательному движению. В результате разности давлений перемещаемая среда поступает в камеру смешение через приемную камеру. В приемную камеру рабочая струя и перемещаемая среда входят в виде двух раздельных потоков. В общем случае они могут различаться по скорости, температуре, плотности и агрегатному состоянию. При смешении турбулентных потоков эти параметры приобретают осредненные значения по живому сечению.

Различают следующие виды струйных насосов. По состоянию взаимодействующих сред - равнофазные, разнофазные и с изменяющейся фазностью одной из сред; по свойствам взаимодействующих сред - со сжимаемыми средами, с несжимаемыми и сжимаемо-несжимаемы ми (разнофазные); по назначению - эжекторы, откачивающие среду из какого-либо резервуара, и инжекторы, подающие среду в резервуар.

Основное достоинство струйных насосов заключается в простоте конструкции. Они не имеют движущихся частей и несмотря на низкий к. п. д., получили широкое применение. Струйные насосы удобно использовать в труднодоступных местах, они надежно работают на загрязненных и агрессивных жидкостях, обладают свойствами самовсасывания. В связи с простотой и компактностью струйные насосы часто применяют в качестве подпорных на входе в лопастные насосы для предотвращения кавитации. На речных судах струйные насосы используют в качестве вакуум-насосов для удаления воздуха из крупных центробежных насосов перед их пуском. Однако наиболее широко струйные насосы (эжекторы) применяются в осушительной и водоотливной системах для удаления воды из трюмов.

Объёмные насосы: поршневые, шестерённые, винтовые, пластинчатые, радиально- и аксиально-поршневые. Классификация, принцип действия, устройство, правила технической эксплуатации, обслуживание в работе. Область применения.

|

ПОРШНЕВЫЕ НАСОСЫ

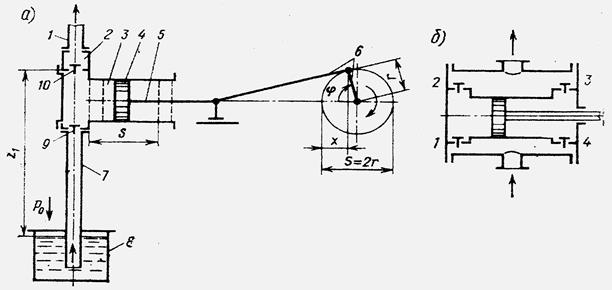

Рис. 20. Схема насосной установки поршневого типа.

а – насос простого действия; б - насос двойного действия.

1- нагнетательный патрубок; 2- нагнетательная полость; 3- цилиндр; 4- поршень; 5- шток; 6- шатун; 7- всасывающий патрубок; 8- колодец; 9- всасывающий клапан; 10- нагнетательный  клапан.

клапан.

Б)

Рис.21. Паровой поршневой насос.

1- паровой цилиндр; 2- паровой золотник; 3- паровой сальник; 4- водяной сальник; 5- шток; 6,7- рычаги парораспределения; 8- клапаны; 9- водяной цилиндр.

Поршневым называют возвратно-поступательный насос, у которого рабочие органы выполнены в виде поршней.

Поршневые насосы различаются по следующим показателям:

1. по кратности действия (отношениеобъема жидкости, подаваемого насосомза два хода поршня, к объему, описанному поршнем за один ход):

· простого,

· многократного(двойного, тройного, четверного, дифференциального) действия;

2. по быстроходности-частота вращения вала, или число двойных ходов поршня в секунду:

· тихоходные(<14),

· нормальные(14 — 25),

· быстроходные(25 — 60),

· особо быстроходные(60—130);

1.по давлению нагнетания, МПа:

· низкого(<0,5),

· среднего(0,5—5,0),

· высокого(>5,0);

2.по подаче, м3/ч:

· малой(до 20),

· средней(20—60),

· большой(>60);

3.по роду перекачиваемой жидкости:

· водяные(для пресной и морской воды),

· масляные,

· топливные,

· кислотные;

4.по конструктивному исполнению:

· поршневые,

· скальчатые,

· одинарные,

· сдвоенные,

· строенные,

· горизонтальные,

· вертикальные,

· наклонные;

5. по типу привода:

· электрические,

· паровые;

6.по способу соединения с двигателем:

· приводные(редукторные, безредукторные),

· прямодействующие.

Конструкция поршневых насосов.

Поршневые насосы выполняют горизонтальными и вертикальными.

На рис. 21 представлена конструкция горизонтального парового насоса. Поршень водяного цилиндра 9 приводится в движение непосредственно штоком 5 парового поршня 1. Такие насосы обычно выполняют двухцилиндровыми для обеспечения равномерности подачи и удобства осуществления нужного парообеспечения. Каждый из штоков пары цилиндров (парового и водяного) управляет парораспределением соседнего цилиндра.

Поршневые насосы с электрическим приводом могут быть как с горизонтальным, так и с вертикальным расположением цилиндра (число цилиндров бывает 1—3).

Насосы с электрическим приводом при различных диаметрах цилиндров охватывают области напоров до 700 м вод. ст. и подачи до 60 м3/ч.

Основные детали поршневых насосов и материалы для них.

К главным деталям насоса относятся следующие.

1. Поршни гидравлических цилиндров:

- дисковые (цельные и составные),

- скальчатые.

2. Материал:

- чугун,

- бронза,

- сталь.

3. Скалки (открытые и закрытые) снабжены бронзовой рубашкой.

4.Уплотнения поршней:

- самопружинящие кольца (из чугуна, бронзы, стали, пластмассы),

- неразрезные кольца (из эбонита, фибры),

- заливка белым металлом подшипников с проточенными лабиринтными канавками, манжеты (из кожи, резины, прорезиненной ткани),

5.Набивки сальников:

· мягкие из хлопчатобумажных тканей,

· пеньковые асбестовые (в виде плетеных шнуров и колец, пропитанных графитожировой смазкой);

· манжетные металлические и полуметаллические стыки полуколец набивки должны быть разнесены на расстояние 1/4 окружности штока.

· мягкая набивка - насосах со скоростью поршня 1 м/с и давлением до 3,0 МПа допускаются уплотнения любого типа; в насосах с высоким давлением нагнетания применяются только манжетные уплотнения.

6.Клапанные коробки и клапаны:

· для насосов многократного действия клапанные коробки имеют отдельные камеры;

· для насосов двойного действия характерно наличие одной разделительной перегородки клапанной коробки.

Дата добавления: 2015-12-08; просмотров: 3134;