Фильтров тонкой очистки.

Эти фильтры применяются для удаления самых мелких частиц. Фильтры спаренные, как и фильтры грубой очистки. Тонкая очистка топлив и масел производится непосредственно перед тем, как топливо вступает в соприкосновение с прецизионными деталями дизеля (топливные насосы и форсунки), а смазочное масло — перед поступлением в подшипники. Фильтры тонкой очистки являются полнопоточными установками, которые очищают все масло и топливо, используемое в дизеле. В качестве фильтрующего материала в этих фильтрах применяются натуральные или синтетические волокна, суконный фетр (войлок) или бумага. Фетровый фильтр тонкой очистки показан на рис.45. Стальная перегородка разделяет стальной резервуар на верхнюю и нижнюю камеры.. Загрязненное топливо или масло поступает в верхнюю камеру и проходит через фильтрующий элемент. Затем очищенный продукт (топливо или масло) опускается вниз по центральной трубе в нижнюю камеру и выходит из фильтра. Как показано на рис.45, в фильтре на центральной трубе может быть установлен магнитный фильтр.

Рис.45.Фильтр тонкой очистки.

1 — направление движения очищаемого нефтепродукта; 2 — магнитный фильтрующий элемент; 3 — вентиляционная пробка; 4— индикатор работы фильтра; 5 — ручка для подъема; 6 — байпасное устройство (только для фильтров, предназначенных для очистки смазочного масла); 7 — рубашка для парового подогрева; 8— фильтрующий фетровый элемент (патрон); 9— патрубки для разных давлений; 10 — корпус спускного устройства. II — разделительная плита (перегородка); /подвод нефтепродукта//отвод очищенного нефтепродукта нижнюю камеры.

На этом же рисунке схематично показан перепускной пружинный клапан (только для фильтров, предназначенных для фильтрации масла).

Клапан служит для того, чтобы поток масла не забивал (не блокировал) фильтрующий элемент. Показанный на рис. 45 фильтрующий клапан (элемент) по конструкции является съемным для очистки и замены. Есть конструкции фильтрующих элементов, "у которых можно производить очистку фильтра без разборки путем подачи сжатого воздуха в направлении, противоположном потоку топлива или масла. Фильтр, показанный на рис. 45 является одним из двух спаренных фильтров» которые попеременно включаются в работу.

Вопросы для самопроверки:

1.В чём разница между пурификацией и кларификацией?

2.Перескажите процесс запуска топливного сепаратора.

3.Почему нужно подогревать масло перед сепарацией?

4.Расскажите процесс чистки топливного сепаратора.

Глава 4

ТЕПЛООБМЕННЫЕ АППАРАТЫ И ВОДООПРЕСНИТЕЛИ

Конструкции теплообменных аппаратов. Правила технической эксплуатации.

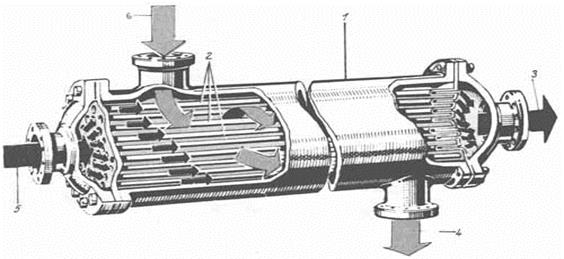

Рис.46.Принцип действия маслоохладителя.

1 — корпус; 2 — трубы холодильнике; 3 — выход м  асла; 4 — выход охлаждающей воды; 5 — вход масла; 6 — вход охлаждающей воды.

асла; 4 — выход охлаждающей воды; 5 — вход масла; 6 — вход охлаждающей воды.

Рис.47.Принцип действия конденсатора.

1 — трубки; 2 — корпус; 3 — воздух; 4 — конденсационная вода; 5 — охлаждающая вода; 6 — отработавший пар.

Основным типом теплообменных аппаратов являются рекуперативные (поверхностные) аппараты, у которых одна рабочая среда передает теплоту другой рабочей среде через разделяющую их поверхность — стенку. Теплопередающая поверхность образуется из трубок или пластин разных конфигураций. Аппараты, у которых теплообмен происходит путем смешения рабочих сред, применяют очень редко.

Рекуперативные аппараты имеют много разновидностей, поэтому для удобства рассмотрения необходимо их условно классифицировать по конструктивным, теплотехническим и технологическим признакам:

1.по назначению: охладители, подогреватели и испарители;

2.по роду рабочих сред: пар — жидкость, жидкость—жидкость, газ—жидкость и газ—газ;

3.по числу ходов: одноходовые и многоходовые;

4.по направлению потока рабочих сред: прямоточные, противоточные, смешанного и перекрестного тока;

5.по конфигурации поверхности теплообмена: кожухотрубчатые, пластинчатые, змеевиковые и специальные;

6.по жесткости конструкции: жесткие, полужесткие и нежесткие с U-образными трубками, с плавающей головкой и др.

7.по материалу: металлические, неметаллические и комбинированные.

Широко применяют кожухотрубчатые теплообменные аппараты. Необходимые характеристики аппарата обеспечиваются соответствующими скоростями движения рабочих сред в трубной и межтрубной полостях. Повышение скорости при неизменном количестве рабочей среды достигается уменьшением площади поперечного сечения для прохода рабочей среды. Если рабочая среда движется в трубках, устраиваются специальные перегородки в крышках аппарата так, что образуется ходы: рабочая среда проходит из крышки через один пучок трубок, делая первый ход; затем поворачивается в полости крышки, входит з другой пучок — второй ход и, продолжая свое движение, совершает несколько ходов по трубкам аппарата.

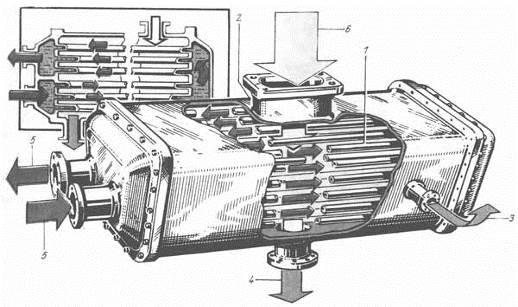

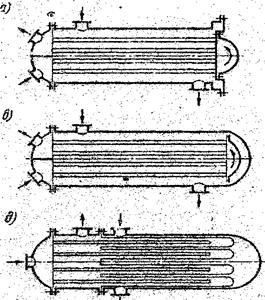

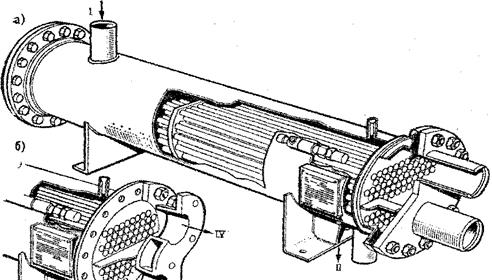

. Рис.48.Теплообменные аппараты.

Обычно пучки содержат одинаковое количество трубок, и скорость в таком случае одинакова по всем трубкам. Перегородки в крышках делают радиальными, по хордам и комбинированными.

|

Каждый из этих способов имеет свои положительные стороны и. недостатки. Особенно жесткие требования по плотности соединений и температурным деформациям трубок и корпуса предъявляют к паровым подогревателям воды, масла и топлива. В этих случаях используют схемы аппаратов с двумя неподвижными трубными досками, но с установкой соответствующих компенсаторов. Установка компенсаторов на корпусе аппарата возможна только при небольших давлениях сред; при высоких давлениях она вызывает конструктивные затруднения.

Схема аппарата с U-образными трубками показана на рис, 38, б.

Характерной особенностью компоновки поверхности теплообмена является самокомпенсация относительных удлинений от воздействии высоких температур. Использование U-образных трубок ограничено из-за сложности очистки поверхности в петлях. Для подобных трубок

должны применять чистую рабочую среду. Однако в некоторых конструкциях теплообмеиных аппаратов применяют рабочие среды, содержащие различные соли и механические примеси. Так, например, используют U-образные трубки для паровых подогревателей топлива, масла и забортной воды; при этом рабочие среды протекают внутри трубок, а в межтрубочном пространстве — греющий пар.

U-образные трубки увеличивают и массу аппарата, так как они занимают больше места, чем прямые рядом в одной крышке.

Рис. 50.Конденсатор.

Рис.51. Холодильник пластинчатого типа.

Конденсаторы.

Как отмечалось, большинство конденсаторов выполняются кожухотрубными и охлаждаются водой. Типичный современный конденсатор показан на рис. 39. Здесь видно, что холодильный агент проходит снаружи трубок, а охлаждающая вода движется внутри них. В конденсаторе, охлаждаемом забортной водой, предусматривается двухходовое движение воды. Обслуживание водяной части конденсатора осуществляется в соответствии с рекомендациями. У конденсаторов, имеющих длину 3 м и более, предусматривают двойной выход жидкого агента, с тем чтобы обеспечить бесперебойное поступление жидкости в систему во время качки судна.

Испарители.

Испарители делятся на два вида:

- испарители непосредственного охлаждения, в которых холодильный агент охлаждает непосредственно воздух, и

- кожухотрубный, в котором вода охлаждает агент охлаждает хладоноситель.

Вопросы для самопроверки :

1.Как влияет нарушение вальцовки на работу конденсатора?

2.С каким усилием нужно затягивать прижимные гайки пластинчатого холодильника?

3.Опишите процесс чистки трубчатого холодильника.

Опреснительные установки. Принцип действия. Правила технической эксплуатации.

В процессе опреснения морская вода сначала превращается в пар, а затем конденсируется, в результате чего получается пресная вода. Парообразование

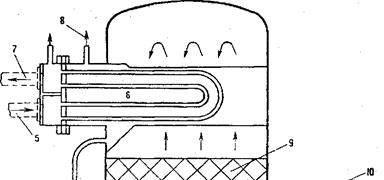

может происходить при кипении воды при обычном давлении либо при пониженном давлении, когда кипение воды происходит при температуре, меньшей 100 °С. При испарении происходит снижение количества растворенных в воде веществ с 32 000 мг/л до 1—2 мг/л. Аппарат для опреснения называется опреснителем, а иногда дистиллятором. Нагрев воды в испарителях этого типа осуществляется от подогревающих витков трубопровода при пониженном давлении в корпусе испарителя по сравнению с атмосферным. При этих условиях температура кипения воды будет 60°С. Вода к испарителю забирается в месте отлива циркуляционной забортной воды за борт и сначала пропускается через конденсатор, а затем часть ее отбирается для испарительной камеры (рис. 52). В витки подогревающего блока подается вода из рубашек охлаждения двигателя или пар и, так как давление в камере испарителя понижено, вода закипает.

Образующийся пар поднимается вверх, проходит через водяной сепаратор, в котором очищается от частичек влаги. Проходя через витки конденсирующего блока, пар конденсируется в пресную воду, которая откачивается насосом опреснителя.

Подача забортной воды регулируется регулятором автоматически.

Испаряется около половины поступающей воды. Водосливное отверстие всегда находится ниже уровня воды в испарителе, и через него постоянно удаляются оставшийся рассол и пена. Для удаления воздуха и пены предусмотрен специальный эжектор.

|

1- трубопровод отвода пены; 2- трубопровод подвода забортной воды; 3-воронка слива пены;

4- трубопровод отвода дистиллята в бак; 5- трубопровод подвода циркуляционной воды;6 -пучок трубок конденсатора; 7- трубопровод отвода циркуляционной воды; 8- трубопровод отсоса воздуха; 9-демистер; 10- трубопровод подвода воды от зарубашечного пространства ГД.

Процесс мгновенного парообразования.

Если нагретую жидкость при определенном давлении направить в камеру с более низким давлением, то происходит мгновенное вскипание жидкости, которая превращается >в пар без процесса кипения. Путем подбора значения температуры жидкости и давления воды, а также давления в испарительной камере можно получить определенную скорость парообразования. Можно также сконструировать испаритель с несколькими ступенями, в котором вода будет подаваться в камеры со все более низким давлением.

Вопросы для самопроверки:

1.при какой температуре происходит испарение воды в опреснителе?

2.как влияет вакуум на температуру испарения:

3.какие способы существуют для повышения производительности опреснительной установки?

Условия получения дистиллята необходимого качества

В составе солей океанской воды преобладают хлориды до 90%, поэтому солёность получаемого дистиллята характеризуют содержанием хлор – ионов. Единица измерения солёности воды градус Бранда ОБ – соответствует 6 мг/л CL ( хлор – ионов).

Солёность дистиллята зависит от влажности вторичного пара. При спокойном испарении вторичный пар оказывается более сухим т.к. уменьшается капельный унос с зеркала испарения.

Качество получаемого дистиллята зависит от солёности рассола в испарителе, которая поддерживается принятым продуванием и определённым значением коэффициента продувания. Продувание может быть непрерывным и периодическим.

Коэффициент продувания – это отношения количества продуваемого рассола к объему испарившейся воды за тоже время.

E=Gпр/G=Vпр/V

Где:Gпр – количество продуваемого рассола(кг)

Vпр – оббьем продуваемого рассола (м3)

G – весовая производительность испарителя кг/ч

V – объемная производительность м3/ч

Коэффициент периодической продувки: Еп=So/Sp-So

So – солёность питательной (морской) воды = 3500о Б

Sp – солёность рассола. Хорошее качество дистиллята обеспечивается при постоянной солёности рассола в испарителе до 6000о Б.

Солёность рассола приближенно может быть определено: Sp=137(Vp – 1000)o Б

Где:Vp – плотность рассола кг/м3 установлен по ареометру.

При непрерывном продувании количество продуваемого рассола в 2 раза больше, чем при периодическом, а следовательно и потери тепла в 2 раза больше. Сравнивая оба способа продувания отметим, что достоинством периодического продувания, кроме меньшей потери тепла, является удобство эксплуатации, а недостатками – повышение солёности воды к концу периода между продувками, что увеличивает выделение накипи, а также прекращение подачи дистиллята во время продувки испарителя.

Непрерывное продувание этих недостатков не имеет, однако отличается сложностью регулирования и большими потерями тепла. При непрерывном продувании уменьшается образование накипи, улучшается циркуляция, что повышает производительность и качество дистиллята.

Коэффициент продувания ВОУ паротурбинных судов Еп=1/2.

Теплоходов (утилизационные установки) Еп=2/3.

Регулирование режима работы ВОУ

Поддержание температурного режима и в частности разности to греющей среды и вторичного пара ∆ t одно из важнейших условий нормальной работы ВОУ.

Эта величина tа также производительность ВОУ возрастают с увеличением средней to греющей воды или пара и с понижением Р в конденсаторе, когда соответственно снижается toвторичного пара. Возрастание ∆t вызывает повышение влажности вторичного пара и увеличение солености дистиллята.

К важнейшим показателям режима ВОУ относятся её производительность, солёность приготовляемого дистиллята, а также показатели, характеризующие режим питания и продувания.

1) В установках с испарителями поверхностного типа на солёность дистиллята оказывает влияние средняя разность to греющей воды и кипящего рассола. Чем больше эта разность, тем более бурное кипение, больше влажность получаемого пара, т.е. унос рассола паром и следовательно выше солёность приготовляемого дистиллята.

2) В установках с камерами испарения бесповерхностного типа на солёность дистиллята влияет разность to рассола, поступающего в камеру и to насыщения пара. Чем больше эта разность, тем выше солёность приготовляемого дистиллята.

Следовательно, с увеличением разности to греющей среды и кипящего рассола в ВОУ поверхностного типа, так же как с повышением разности to рассола поступающего в камеру и to насыщения пара в ВОУ с камерами бесповерхностного типа, производительность возрастает.

Таким образом, чем с большей производительностью эксплуатируется ВОУ, тем выше солёность приготовляемого в ней дистиллята и наоборот.

Производительность ВОУ определяется по показанию расходомера, установленного на напорной магистрали дистилляционного насоса.

Солёность приготовляемого дистиллята контролируется по показаниям автоматически действующих соленомеров, систем защиты и сигнализации.

Солёность дистиллята периодически контролируется в судовой лаборатории путем анализа проб на содержание хлоридов, отбираемых из напорной магистрали дистилляционного насоса.

Основным методом регулирования Р в конденсаторе, а следовательно и to при которой происходит испарение морской воды в ВОУ, является изменение количества охлаждающей воды, протекающей через конденсатор.

Однако следует учитывать, что при чрезмерно большом количестве воды и высокой скорости её в трубках, возможны эрозия и преждевременный выход трубок из строя.

Глава 5

ГИДРОПРИВОДЫ. ПНЕВМОПРИВОДЫ.

Правила технической эксплуатации.

В состав гидропривода входят следующие элементы:

- Гидропередача - состоит из насоса, гидродвигателя и соединяющих их трубопроводов (гидролиний). Насос преобразует энергию приводного двигателя в гидравлическую энергию потока жидкости, передаваемую по тубопроводам к гидродвигателю, а последний преобразует её в механическую энергию, которая обеспечивает работу судового устройства;

- Гидроаппаратура - служит для управления гидроприводом и состоит из распределителей (манипуляторов), позволяющих изменять направление потока рабочей жидкости; клапанов, предназначенных для регулирования давления, скорости и объёма потока жидкости;

- Гидробаки, фильтры, теплообменники, гидроаккумуляторы - служат вспомогательными устройствами.

В зависимости от вида приводного двигателя насоса гидроприводы подразделяются на:

- турбогидроприводы,

- дизель - гидроприводы и

- электроприводы - последние нашли наибольшее распространение.

В гидроприводе используются объёмные роторные насосы и следующие разновидности гидродвигателей:

- гидроцилиндры одностороннего и двустороннего действия, сообщающие выходному звену (поршню) поступательное движение;

- поворотные гидродвигатели пластинчатого или винтового типа, сообщающие выходному звену (валу) вращательное движение с углом поворота менее 360°;

- гидромоторы, сообщающие выходному звену (валу) вращательное движение.

Все роторные насосы могут быть использованы в качестве гидромоторов благодаря свойству обратимости, заключающейся в том, что жидкость, подводимая к насосу под давлением, приводит во вращение его ротор и вал.

Однако наибольшее распространение в гидроприводах получили аксиально-поршневые, радиально-поршневые и пластинчатые гидромоторы.

По характеру движения рабочих органов пластинчатые (шиберные) насосы относятся к роторно-поступательным.

Пневмопривод.

Пневматический привод (пневмопривод) — совокупность устройств, предназначенных для приведения в движение машин и механизмов посредством энергии сжатого воздуха. Обязательными элементами пневмопривода являются компрессор (генератор пневматической энергии) и пневмодвигатель.

Пневмопривод, подобно гидроприводу, представляет собой своего рода «пневматическую вставку» между приводным двигателем и нагрузкой (машиной или механизмом) и выполняет те же функции, что и механическая передача (редуктор, ремённая передача, кривошипно-шатунный механизм и т. д.).

Рис.53. Пневмодвигатель.

Основное назначение пневмопривода, как и механической передачи, — преобразование механической характеристики приводного двигателя в соответствии с требованиями нагрузки (преобразование вида движения выходного звена двигателя, его параметров, а также регулирование, защита от перегрузок и др.).

В общих чертах, передача энергии в пневмоприводе происходит следующим образом:

- Приводной двигатель передаёт вращающий момент на вал компрессора, который сообщает энергию рабочему газу.

- Рабочий газ после специальной подготовки по пневмолиниям через регулирующую аппаратуру поступает в пневмодвигатель, где пневматическая энергия преобразуется в механическую.

- После этого рабочий газ выбрасывается в окружающую среду, в отличие от гидропривода, в котором рабочая жидкость по гидролиниям возвращается либо в гидробак, либо непосредственно к насосу.

- В зависимости от характера движения выходного звена пневмодвигателя (вала пневмомотора или штока пневмоцилиндра), и соответственно, характера движения рабочего органа пневмопривод может быть вращательным или поступательным. Пневмоприводы с поступательным движением получили наибольшее распространение в технике.

Регулирование объемного гидропривода. Правила технической эксплуатации.

Гидроприводом называется совокупность источника энергии и устройства для ее преобразования и транспортирования посредством рабочей жидкости к приводимой машине. Гидропривод, в котором скорость его выходного звена регулируется изменением подачи насоса, либо изменением расхода через гидродвигатель, называется гидроприводом с объемным регулированием. Схема, составленная из электроприводного насоса 1 переменной подачи с ручным управлением, нерегулируемого реверсируемого гидродвигателя 2 и трубопроводов, обеспечивающих соединение их выходов и входов. Реверс вала гидродвигателя осуществляется реверсированием потока рабочей жидкости в насосе.

Рис. 54. Элементарная схема гидропривода

Насос осуществляет преобразование механической энергии электродвигателя в гидравлическую энергию потока перекачиваемой им жидкость. Гидравлическая энергия преобразуется в механическую, отдаваемую с вала гидродвигателя приводимому им в действие механизму. В рассматриваемом гидроприводе регулирование скорости на выходе осуществляется изменением подачи насоса. Регулирование скорости выходного звена возможно и путем изменения расхода через гидродвигатель. В этой схеме для реверсирования гидродвигателя используется четырехходовой трехпозиционный распределитель 3 с ручным управлением. Гидросхема такого привода открытая, поскольку необходимо обеспечить непрерывность действия насоса постоянной подачи. Для этого в схему включен бак, открытый на атмосферу.

Различия рассматриваемых гидроприводов проявляются при анализе их характеристик, графиков изменения общего кпд гп, момента на валу гидродвигателя Мгм и мощности привода Nпдв в зависимости от частоты вращения вала гидродвигателя.

· Первый гидропривод характеризуется постоянством момента на валу гидродвигателя, что при увеличении частоты вращения вала приводит к увеличению мощности, и поэтому гидропривод должен иметь мощность, необходимую для создания на валу гидродвигателя наибольшего момента при наибольшей частоте его вращения.

· Второй гидропривод в отличие от первого характеризуется постоянством мощности, что при изменении частоты вращения вала гидродвигателя приводит к изменению момента по гиперболической кривой. Гидропривод, выполненный по второй схеме, можно применять в грузоподъемных механизмах, он позволяет обеспечивать необходимую грузоподъемность при соответствующей скорости подъема и наименьшей мощности привода. У таких гидроприводов примерно одинаковая сложность гидрооборудования у одного вследствие конструкции насоса и его регулирующих устройств, у другого - из-за аналогичной конструкции гидромотора, но второй гидропривод имеет большую массу из-за наличия в схеме бака.

· Оба гидропривода имеют примерно одинаковую экономичность и характеризуются большим диапазоном изменения частоты вращения вала гидродвигателя, поскольку у гидропривода, осуществленного по первой гидросхеме, мощность достаточна для работы на любом скоростном режиме, он имеет универсальное назначение.

· В объемном гидроприводе возможно и смешанное регулирование скорости выходного звена, применением регулируемого насоса и гидродвигателя. На малой частоте вращения вала гидродвигателя регулирование осуществляется путем увеличения подачи насоса.

При сохранении момента на валу гидродвигателя неизменным, этот вид регулирования связан с увеличением мощности, снимаемой с вала приводного двигателя. На большой частоте вращения путем регулирования расхода через гидродвигатель достигается постоянство мощности и уменьшение момента на валу гидродвигателя по гиперболической кривой.

К преимуществу гидроприводов относятся:

- плавное (бесступенчатое) регулирование скорости в широком диапазоне;

- большое переменное усилие и моменты;

- хорошая приемистость при пуске, разгоне, реверсе и остановке, способность - иметь надёжную защиту от перегрузок;

- возможность применения дистанционного управления и автоматизации;

- малая удельная масса (0,2-0,3 кг на 1 кВт передаваемой мощности).

Недостатком гидропривода:

- Является несколько меньший (чем электропривода) КПД, ещё более снижающийся в процессе регулирования при износе узлов и деталей из-за возрастания утечек жидкости.

- По числу циклов работы за один оборот различают насосы однократного и многократного действия.

- Насосы однократного действия выполняют регулируемыми и нерегулируемыми, а насосы многократного действия только нерегулируемыми.

- Объемный к. п. д. зависит от размеров насоса и составляет при расчетном давлении 0,7--0,9. Пластинчатые насосы однократного действия применяют в гидросистемах с небольшим давлением (до 4--5 МПа).

- Их недостаток заключается в большой радиальной нагрузке на вал ротора.

- Для высоких давлений применяют нерегулируемые пластинчатые насосы двукратного действия.

- Применяют на судах в гидравлических рулевых машинах и гидравлических приводах палубных механизмов.

Дата добавления: 2015-12-08; просмотров: 1766;