Лекция № 15. Оборудование для измельчения, стандартизации, гранулирования и микрокапсулирования.

План лекции:

1) Оборудование для измельчения.

2) Оборудование для стандартизации сыпучих и пастообразных материалов.

3) Оборудование для грануляции продуктов микробного синтеза.

4) Оборудование для гранулирования в псевдокипящем слое.

5) Установки для микрокапсулирования.

6) Оборудование для проведения финишных операций

1) Под измельчением понимается процесс деления твердого тела на более мелкие частицы под воздействием, каких-либо внешних сил.

Степень измельчения характеризуется отношением размеров частиц до измельчения к размерам частиц после измельчения.

В биотехнологии используются:

- молотковые дробилки (мельницы);

- ударные мельницы или дезинтеграторы и дисмембраторы;

- шаровые и стержневые мельницы;

- а также коллоидные, бисерные и газоструйные мельницы.

Молотковая дробилка ДМ-630-К применяется для дробления культур плесневелых грибов.

По конструкции представляет собой:

- цилиндрическую размольную камеру с рубашкой охлаждения;

- внутренняя цилиндрическая поверхность размольной камеры имеет зубчатые сектора;

- внутри камеры на валу асинхронного электродвигателя установлен ротор диаметром 630 мм;

- на роторе шарнирно закреплены пластинчатые молотки.

Исходный продукт с размером частиц до 50 мм через загрузочный патрубок поступает в размольную камеру.

В камере продукт под действием центробежных сил проходит между молотками и зубчатыми секторами и дробится.

Температура в камере дробления 15 – 20 0С, а в рубашке охлаждения от – 10 до + 10 0С.

Над выходным отверстием закреплена сменная сетка с размером ячеек 15, 20 и 40 мм. Она определяет степень измельчения.

Дезинтегратор ДЗГ-630-401 представляет собой ударно-дисковую мельницу состоящую:

- из двух роторов, вращающихся в двух противоположных направлениях с частотами 950 и 1440 мин-1 от индивидуальных приводов;

- ротор представляет собой два кольцевых диска,

- круглые горизонтальные пальцы одного ротора входят между двумя рядами пальцев другого ротора;

- число пальцев каждого ротора увеличивается от центра к периферии.

Измельчаемый материал через загрузочную воронку:

· поступает вдоль оси роторов

· и центробежной силой отбрасывается к периферии,

· измельчаясь между вращающимися роторами.

Ввиду большой скорости роторов необходима их точная установка и балансировка.

При измельчении на дезинтеграторе можно получать размер гранул от 1 до 3 мм.

Дисмембраторы по конструкции несколько напоминают дезинтеграторы.

Они предназначены для тонкого измельчения высушенных продуктов до 100 мкм. Им свойственны следующие конструктивные свойства:

· Они также имеют рабочую камеру, в которой размещены два диска с круглыми пальцами.

· Однако один из дисков установлен неподвижно, а второй вращается.

Шаровые мельницы для измельчения высушенных биологически активных материалов.

Измельчение происходит в барабане, заполненном:

· либо металлическими,

· либо керамическими шарами.

При вращении барабана

· шары за счет трения о стенки поднимаются на определенную высоту,

· а затем падают, измельчая продукт, находящийся в барабане.

Степень измельчения в шаровых мельницах достигает порядка 50 – 100. Обычно барабан заполнен шарами наполовину. Диаметр шаров от 25 до 150 мм.

Бисерные мельницы используются для сверхтонкого измельчения продукта с образованием суспензии.

Они состоят:

- из размольного контейнера с электроприводом,

- и насосной станции.

2) Под стандартизацией или усреднением в биотехнологии понимается процесс перемешивания различных материалов.

Для стандартизации используются различные типы смесителей, а именно:

- планетарно-шнековые;

- пневматические сопловые;

- центробежно-лопастные;

- и ленточно-непрерывные.

Планетарно-шнековые смесители периодического действия применяются для смешивания и усреднения сыпучих материалов размером частиц не более 5 мм.

По конструкции они представляют собой:

- смесительную камеру конической формы, внутри которой расположены два шнека;

- причем первый из шнеков – центральный, установлен по оси смесительной камеры и закреплен консольно;

- второй шнек – наклонный, установлен вдоль образующей конуса и нижним концом соединен с опорой;

- верхний конец наклонного шнека через муфту соединен с водилом;

- вращение водила и шнеков производится от индивидуальных приводов расположенных на крышке смесительной камеры.

Материал:

· загружается через штуцера, расположенные на крышке,

· а выгружают через разгрузочный клапан, приводимый в действие от пневмоцилиндров.

Центробежные лопастные смесители типа ЦЛ периодического действия предназначены для быстрого гомогенного смешивания порошкообразных материалов.

Смеситель ЦЛ представляет собой:

- вертикальный цилиндрический корпус, снабженный теплообменной рубашкой и установленный на раме;

- в нижней части корпуса установлен смесительный орган,

- этот орган состоит из перемешивающих и соскребывающих лопастей;

- над рамой вертикально смонтирован электродвигатель, который через ременную передачу вращает с частотой 750 мин-1 смесительный орган;

- посредством рабочего органа смешиваемый материал приводится в псевдожиженное состояние;

- смешивание длится 3 – 5 минут;

- выгрузка продукта происходит при открытии разгрузочного клапана с помощью двух пневмоцилиндров.

3) Гранулированию подвергают:

- дрожжи;

- ферментные препараты;

- аминокислоты (лизин);

- кормовые дрожжи и антибиотики;

- а также средства защиты растений.

Выпуск продуктов в гранулированном виде имеет значительные преимущества по сравнению с тонко измельченными пылевидными материалами.

Прежде всего, гранулирование позволяет:

- повысить насыпную массу продукта;

- значительно снизить пылеобразование при транспортировке, дозировании, фасовке и упаковке продуктов.

Для гранулирования в биотехнологии используется следующее оборудование:

- экструдеры и центробежные окатыватели;

- шнековые грануляторы формования;

- гранулирующие установки с виброкипящим слоем;

- грануляторы барабанного типа;

- машины для гранулирования методом прессования;

- совмещенные сушилки-грануляторы;

- грануляционные башни.

Экструдеры относятся к машинам непрерывного действия. В них происходит процесс влажной грануляции.

Червячный экструдер-гранулятор представляет собой:

- горизонтальный корпус в виде сдвоенного цилиндра, внутри которого параллельно друг другу установлено два червячных вала;

- с помощью привода и редуктора червяки вращаются в разные стороны с частотой от 0,28 до 1,17 об/сек;

- на концах червяков расположены ситовые отсеки;

- в ситовых отсеках расположены два профильных ролика укрепленных на одном валу с червяками;

- диаметр профильных роликов увеличивается к выходу;

- валы завершаются стопорными винтами.

Работа экструдера происходит следующим образом:

- тестообразная ферментная масса из приемной воронки перемещается в ситовой отсек;

- здесь масса подпрессовывается профильными роликами и вытесняется через отверстия в решетке;

- отверстия в решетке расположены по длине профильных роликов;

- толщина жгутов зависит от размеров отверстий;

- сменные решетки имеют отверстия размером 1, 2, 3, 4, 5 мм.

Шнековый формующий гранулятор непрерывного действия для гранулирования пастообразных продуктов состоит:

- из загрузочного бункера или камеры;

- корпуса изготовленного из коррозиестойкой стали, внутри которого установлен шнек с протирочной головкой;

- кроме того, в состав гранулятора входят два роторных нагнетателя, фильерная решетка, привод и узел резки.

Работает шнековый гранулятор следующим образом:

- пастообразная масса непрерывно поступает в загрузочную камеру роторных нагнетателей, захватывается транспортной частью шнека и уплотняется;

- затем выдавливается через фильерную решетку с помощью протирочной головки;

- выходящий из фильеры продукт пластинчатым ножом режется на гранулы заданной длины.

Двухшнековый гранулятор для гранулирования пастообразных продуктов типа гидролизного лигнина влажностью 55–58 % состоит:

- из двух параллельных не зацепляющихся шнеков с общей загрузочной камерой;

- каждый шнек расположен в собственном корпусе, имеющем фильерный узел и протирочную головку;

- параллельно шнекам в камере расположены два роторных нагнетателя, вращающихся синхронно со шнеками.

4) Суть гранулирования заключается в том,

- что, по первых, сыпучий порошкообразный продукт с помощью сжатого воздуха приводится в вихревое состояние;

- во вторых, при этом он непрерывно орошается связующей жидкостью,

· за счет чего происходит увлажнение частичек продукта витающих в воздухе;

· их столкновение и агломерация;

- и в третьих полученные аломераты высушиваются в виде гранул.

В состав грануляционной установки с псевдокипящем (псевдоожиженым) слоем продукта входит:

- система подачи и удаления воздуха, состоящая из фильтра для очистки воздуха, калорифера, предназначенного для нагрева этого воздуха; клапана предназначенного для регулирования перепада давления воздуха подаваемого в гранулятор и вентилятора;

- система подачи связующей жидкости, которая состоит из емкости, перистальтикового насоса и форсунок.

- непосредственно сам гранулятор;

- и узел приема гранул состоящий из приемной емкости с резиновым конусом и пневматическим цилиндром.

В грануляторе происходит гранулирование порошкообразного продукта, для чего, как уже отмечалось:

- порошкообразный продукт, находящийся на перфорированном днище из нержавеющей проволочной сетки, приводится в вихревое псевдоожиженное состояние с помощью воздуха засасываемого вентилятором;

- при этом, продукт непрерывно орошается связующей жидкостью, в результате чего частицы продукта образуют агломераты (т.е. гранулы);

- и, затем эти гранулы сушатся.

Сам же гранулятор состоит:

- из вертикальной цилиндрической камеры,

- в нижней конической части камеры расположено перфорированное днище;

- над днищем установлены форсунки, которые предназначенные для разбрызгивания орошающей жидкости;

- над форсунками расположен рукавный фильтр, выполненный из нейлона;

- фильтр прикреплен металлическими держателями к корпусу гранулятора;

- над фильтром в верхней части гранулятора расположена камера состоящая из четырех сегментов;

- на самом верху этой камеры располагается вентилятор,

- этот вентилятор создает необходимый воздушный поток для перемешивания всей массы и образования псевдоожиженного слоя;

- под вентилятором установлены клапана, которые открываются пневматически с помощью цилиндра со сжатым воздухом.

Работает гранулятор следующим образом:

- воздух подают всасывающим вентилятором в гранулирующий аппарат;

- состояние псевдоожижения сыпучего продукта на перфорированном днище поддерживается автоматически;

- для этого регулируется скорость потока воздуха, его расход и давление;

- орошающая жидкость подается к соплам форсунки перистальтиковым насосом высокого давления,

- благодаря этому достигается тонкое распыление жидкости с большим углом орошения;

- сыпучий продукт смешивается с каплями распыленной жидкости и гранулируется;

- сушка гранул происходит в этом же аппарате в условиях псевдокипящего слоя;

- в нижней части гранулятора расположен резиновый конус, опускающийся и поднимающийся под действием пневматического цилиндра;

- при разгрузке резиновый конус опускается, и гранулы продукта находящиеся на перфорированном днище разгружаются в приемный бункер;

- из приемного бункера гранулы пневмоподачей передаются на фасовку.

Недостатком этого метода гранулирования является

· возможность возникновения высоких зарядов статического электричества (до 100000 В);

· это может вызвать образование искры и привести к взрыву смеси.

Для предотвращения этого необходимо:

· тщательное заземление корпуса гранулятора-сушилки,

· а также установка на аппарате предохранительного клапана.

5) Микрокапсулирование происходит путем покрытия частиц препарата оболочкой из неионогенных веществ.

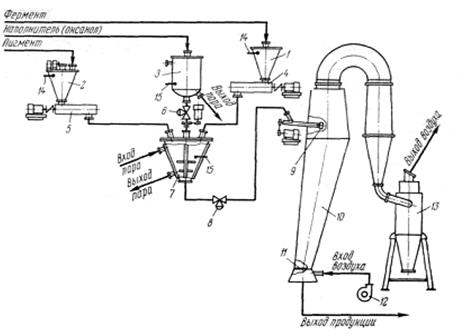

Процесс микрокапсулирования осуществляется следующим образом:

- По обогреваемой трубе при температуре 70 0С наполнитель - оксанол ЦС-100 или полиэтиленгликоль поступает в обогреваемый смеситель 7.

- Одновременно из бункеров 1 и 2 с помощью питателей 4 и 5 в смеситель 7 поступает в определенных дозах

· ферментный препарат и двуокись титана

· (или другое вещество для улучшения свойств фермента),

- Все эти вещества тщательно смешиваются вместе с наполнителем и образуют смесь.

- Полученная смесь по обогреваемой трубе поступает в верхнюю часть аппарата микрокапсулирования 10, где распыляется центробежным диском 9.

- При этом под действием сил поверхностного натяжения происходит формирование сферических капсул, которые, падая, затвердевают.

- В нижнюю часть аппарата 10 поступает воздух, нагнетаемый вентилятором 12 в количестве до 80 м3 на 1 кг капсул.

- Для создания псевдокипящего слоя и укрупнения частиц в нижней части башни 10 установлена сетка 11.

- Отработанный воздух удаляется через циклон 13.

|

| Рис. 15.1. Установка для микрокапсулирования 1 – бункер фермента; 2 – бункер с ворошителем для пигмента; 3 – плавитель; 4 –питатель пигмента; 5 – питатель фермента; 6 - задвижка клиновая; 7 – смеситель; 8 – клапан регулирующий; 9 – распылитель; 10 – аппарат капсулирования; 11 – решетка; 12 – вентилятор; 13 – циклон; 14 – сигнализатор уровня; 15 – термопара. |

6) Оборудование для проведения финишных операций используется для расфасовки высушенных продуктов микробиологических производств:

- в бумажные,

- либо в полиэтиленовые пакеты порциями от 0,3 до 16 кг.

В частности для сыпучих биологически активных препаратов используется линия В6-ВРА.

Она предназначена

- для дозирования,

- фасовки,

- транспортирования

- и укладывания пакетов в жестяные коробки с автоматическим закатыванием крышек и наклеиванием этикеток.

|

| Рис. 15.2. Схема линии В6-ВРА |

Схема линии В6-ВРА показана на рис. 15.2.

Линия В6-ВРА состоит:

- из автоматического дозатора продукта 1,

- механизма подачи пленки 2,

- рукавообразователя 3;

- устройства для термосварки продольного шва рукава 4,

- механизма протягивания рукава 5,

- устройства для термосварки дна и верха пакета 6,

- механизма отрезки готового пакета 7,

- переходного мостика для подачи пустых банок 8,

- устройства для укладки готового пакета в банку 9,

- механизмов двойного уплотнения пакетов в банках 10 и 11,

- закаточного автомата 12,

- кантователя банок 13,

- и этикетировочной машины 14.

Лента полиэтилена с рулона с помощью механизма подачи пленки подается на рукавообразователь.

Далее транспортерами она протягивается между трубой и рукавообразователем и обволакивает трубу.

Так как ширина ленты на 20 мм больше чем периметр трубы рулонообразователя, то образуется нахлест, необходимый для сварки продольного шва пакета.

Для облегчения протягивания пленки по трубе рукавообразователя во время протяжки включается механизм разматывания рулона подающего механизма, что обеспечивает неразрывность пленки.

Далее происходит термосварка швов продольной губкой устройства, которая при сварке прижимает пленку к трубе. Подача продукта из дозатора 1 осуществляется через трубу рукавообразователя в сваренную трубу из полиэтиленовой пленки.

Одновременно пакет прижимается двумя губками сваривающего устройства. За счет этого происходит термосварка верха мешка нижнего пакета и дна верхнего пакета.

Затем происходит отрезка нижнего пакета от верхнего ножом механизма обрезки. При этом пакет падает через приемную воронку в находящуюся на пульсирующем транспортере устройства укладки металлическую банку.

Подача пустых банок на пульсирующий транспортер с накопительного стола производится способом заталкивания банок через переходной мостик.

Так как пакет во время укладки выступает из банки, то в линии предусмотрен механизм двойного уплотнения пакета в банке.

С пульсирующего транспортера банка с пакетом передается на пластинчатый транспортер закаточного автомата, на котором происходит закатка донышка банки и передача ее на этикетировочную машину через кантователь банки.

Дата добавления: 2015-12-08; просмотров: 4038;