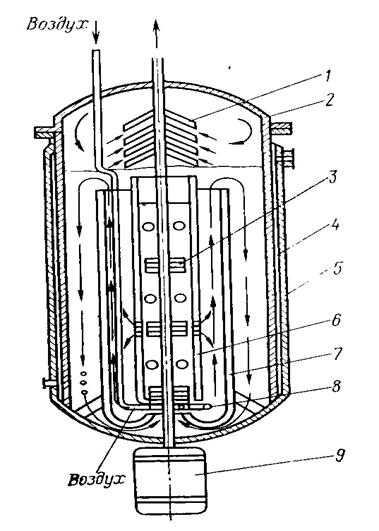

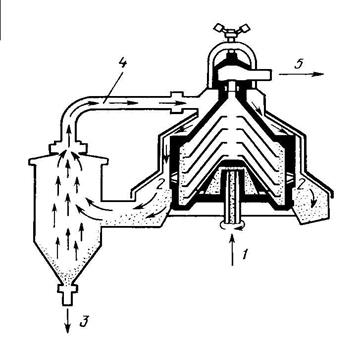

Ферментатор «Фогельбуш» с механическим перемешиванием и вращающимися аэраторами.

Объем этого ферментатора 250 м3 при диаметре 7,0 м.

Он снабжен двухлопастной пустотелой пропеллерной мешалкой 3, имеющей 10 000 отверстий.

Мешалка посажена на вертикальный вал, который получает вращение от привода 9.

Воздух под давлением поступает вверх в растущую культуру дрожжей при частоте вращения мешалки 27 – 55 об/мин.

Мешалка создает замкнутый циркуляционный контур жидкости. Особенностью этих ферментаторов является то, что воздуха расходуется на 30 – 40 % меньше, чем при обычной барботажной системе.

При аэрировании имеет место сильное пенообразование.

В связи с этим, в конструкции предусмотрена специальная система пеногашения. Она состоит:

- из лотков для сбора пены

- и установленных в верхней части механического пеногасителя 1 и газоотделителя;

Отсепарированная из пены жидкость вновь поступает в ферментатор. Для отвода отработавшего воздуха используется вентилятор.

| Рис. 8.4. Ферментатор Фогельбуш. 1 – механический пеногаситель; 2 – крышка; 3 – перемешивающее устройство; 4 – корпус; 5 – рубашка; 6 – диффузор; 7 – цилиндр; 8 – барботер; 9 – привод перемешивающего устройства. |

С помощью восьми ступенчатого редуктора можно выбирать оптимальный режим аэрации.

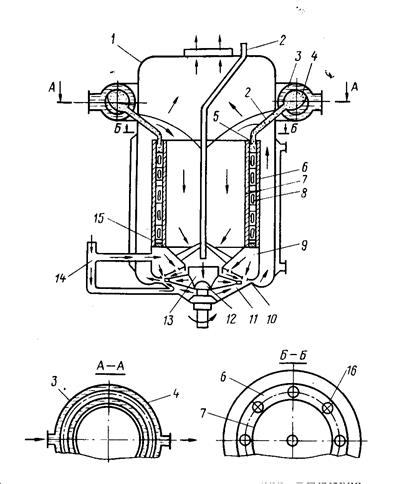

5) Ферментатор ВНИИбиотехники.

Этот ферментатор состоит:

- из вертикальной емкости 1;

- аэратора (в виде установленного на приводном валу турбинного колеса 12 со всасывающим патрубком 13);

- аэратор сообщен через воздушный коллектор 9 с трубой подачи воздуха 14;

- турбинное колесо 12 расположено в кольцевой камере 11, образованной воздушным коллектором 9 с днищем емкости 1;

- кольцевая камера имеет проток для циркуляции культуральной жидкости 10;

ферментатор укомплектован коаксильно установленным теплообменным устройством типа «тепловая труба» с коллектором-конденсатором 4;

|

| Рис. 8.5. Ферментатор ВНИИбиотехники |

- это теплообменное устройство расположено выше предполагаемого уровня культуральной жидкости и размещено в охлаждаемом кожухе 3;

- участок тепловой трубы, расположенный в культуральной жидкости, выполнен в виде двух цилиндрических обечаек 7 и 6;

- эти обечайки расположены одна в другой с образование кольцевого зазора 8 для протока хладагента и заглушены по торцам кольцевыми пластинками 5 и 15;

- в верхней пластине 5 выполнены отверстия 16 для трубок 2 соединяющих участок тепловой трубы, расположенной в культуральной жидкости с коллектором-конденсатором;

- через трубки 2 в ферментатор подводится питательная среда.

Лекция № 11. Оборудование для разделения жидких неоднородных систем в центробежном поле.

План лекции:

1) Оборудование для центрифугирования суспензий.

2) Вертикальные фильтрующие и осадительные центрифуги периодического действия.

3) Осадительные центрифуги с ручной и непрерывной выгрузкой осадка.

4) Классификация сепараторов.

5) Сепараторы для выделения бактерий.

1) К оборудованию для центрифугирования суспензий относятся:

- центрифуги; - и тарельчатые сепараторы.

Центрифуги применяются в биотехнологии для отделения:

· балластных частиц из растворов биологически активных веществ;

· биомассы от культуральной жидкости,

· водно-спиртовых растворов от осажденного этанолом, ацетоном или другими органическими растворителями активного препарата;

· выделения биологически активного комплекса (при его вываливании) из растворов;

· разделения смесей жидкостей, эмульсий и суспензий.

При центробежном разделении размер частиц выделившихся из жидкости может быть различными (от 25 мм до 0,5 мкм).

Центрифугирование жидких неоднородных систем производится в принципе двумя основными способами:

· центробежным фильтрованием - (через пористую перфорированную стенку ротора);

· центробежным разделением или осаждением или (отстаиванием) на сплошную стенку ротора.

В первом случае центрифуги называются фильтрующими.

Во втором случае центрифуги называются осадительными.

В фильтрующих центрифугах происходит фильтрование жидкости:

· либо через фильтровальную ткань;

· либо через металлическую сетку с одновременным отложением частиц твердой фазы.

При этом:

· жидкая фаза проходит через сито, а затем через отверстия в роторе выбрасывается в кожух центрифуги;

· твердый осадок выгружается

- либо во время остановки ротора

- либо без остановки ротора во время вращения.

1. По принципу осаждения либо разделения;

А) фильтрующие Б) осадительные.

2. По структуре рабочего цикла

А) периодического Б) непрерывного действия.

3. По конструктивному признаку

А) горизонтальные,

Б) наклонные

В) вертикальные.

Причем, вертикальные разделяются на:

- Центрифуги подвесные. - (Для них характерен верхний привод и вал, подвешенный на упругой верхней шарнирной опоре).

- Центрифуги маятниковые I типа. – (Для них характерен вертикальный вал, опоры которого помещены в общий жесткий корпус, подвешенный на трех колоннах, а ротор закреплен на верхнем конце вала).

- Центрифуги маятниковые II типа. - (Для них характерен вертикально подвешенный трубчатый ротор).

4. По способу выгрузки осадка:

А) Центрифуги с ручной выгрузкой осадка

Б) Центрифуги с механизированной выгрузкой осадка.

Существует четыре основных способа механизированной выгрузки осадка:

- гравитационный,

- с помощью соскребающего ножа, (среза ножом);

- пульсирующий поршневой способ,

- и помощью шнеков.

5. По фактору разделения (отношение центробежного и гравитационного ускорений Fr = ω·R/g):

А) Нормальные центрифуги с фактором разделения менее 3500.

Б) Сверхцентрифуги с фактором разделения более 3500.

2) Вертикальные фильтрующие и осадительные центрифуги периодического действия:

· с верхней выгрузкой

· и эластичными опорами относятся к одной из старейших систем центрифуг.

Они применяются для обезжиривания мелких фракций.

Ротор фильтрующей центрифуги с ручной выгрузкой осадка имеет цилиндрическую форму и состоит:

- из перфорированной обечайки;

- днища;

- и верхнего бортового кольца.

Самым рациональным расположением отверстий в стенке ротора считается – шахматное.

При таком расположением отверстий в стенке обеспечивается их наибольшее суммарное живое сечение.

При этом стенки ротора испытывают наименьшее ослабление.

При центрифугировании материалов, в состав которых входят зернистые включения ротор изнутри обкладывается:

- либо металлической сеткой, т.е. ситом;

- либо фильтровальной тканью (бельтинг или сукно).

|

| Рис. 11.1. Схема фильтрующей центрифуги 1- кожух центрифуги; 2 – фильтрующий ротор; 3 – вертикальный вал; 4 – упругая опора; 5 – электродвигатель; 6 – станина; 7 – шаровая опора; 8 – патрубок выхода фугата; 9 – кольцевой желоб для сбора фугата. |

При этом металлическая сетка изготавливается:

- либо из красномедной,

- либо латунной,

- либо никелевой проволоки

- или проволоки из нержавеющей стали.

Эти сита пришиваются к стенкам ротора проволокой через отверстия ротора.

Размеры отверстий в фильтровальной сетке:

- в медной сетке 0,6 х 0,6 мм;

- в нихромовой сетке 0,23 х 0,23 мм.

Ротор расположен

· внутри неподвижного кожуха 1,

· нижняя часть которого выполнена в виде желоба 9,

· и служит приемником для осветленной (т.е. очищенной) жидкости – фугата.

Внутренняя стенка желоба препятствует попаданию жидкости в подшипник верхней опоры.

Верхняя опора обладает упругой связью с корпусом станины.

Это обеспечивается тем, что опора опирается на корпус через:

· либо резиновые буфера,

· либо стальные спиральные пружины.

3) В отличие от фильтрующей центрифуги осадительные центрифуги с ручной выгрузкой осадка снабжаются сплошным ротором 4.

Внутри сплошного ротора установлены, как правило, радиальные перегородки 5 с продольными отверстиями.

Эти перегородки служат для устранения скольжения жидкости относительно стенок ротора.

Щелевидные отверстия в перегородках предназначены для выравнивания уровней в отдельных потоках жидкости.

Обрабатываемая суспензия подается в центрифугу через загрузочную воронку.

Очищенный фугат удаляется из ротора через отводящую трубку. (как у первого из сепараторов – сепаратора Лаваля).

Конец этой трубки с помощью штурвала постепенно вводится в слой жидкости до положения, при котором конец трубки оказывается вблизи слоя осадка откладывающегося на периферии ротора.

По такому принципу работают центрифуги ОВБ – 403К-04.

Впервые центрифуги с непрерывной шнековой выгрузкой осадка, начали применяться для отделения крахмала от соковой воды.

Позднее они начали распространяться в самых различных отраслях промышленности.

В биотехнологии используются центрифуги ОГШ (построенные по типу английской центрифуги «Динокон»).

| ||||||||||

| Рис. 11.2. Схема осадительной центрифуги. |

Они используются для разделения суспензий:

· с содержанием твердой фазы от 1,0 до 40 %;

· размером частиц свыше 2 – 5 мкм;

· и разностью плотностей твердой и жидкой фаз более 200 кг/м3.

Как и все другие центрифуги, они могут быть фильтрующими и осадительными.

Для них характерны следующие свойства:

· Как правило, эти центрифуги имеют горизонтальный ротор цилиндроконической формы.

· Внутри ротора расположен трубчатый вал-барабан цилиндрической, конической или ступенчатой формы.

· На наружной поверхности этого внутреннего вала-барабана наварены витки шнека.

· Наружный ротор и внутренний вал-барабан вращаются в одном направлении, но с разными скоростями.

· Разница между частотами вращения составляет порядка 1–1,5% максимум до 4%..

· Исходная суспензия подается в ротор со стороны узкой части.

· В начале процесса центрифугирования

- между шнеком и стенкой ротора

- образуется слой осадка (зона отстаивания).

· На оставшейся части, т.е. между витками шнека образуется спиралевидный (винтообразный) канал для протока осветленной жидкости

· Уровень слоя жидкости внутри ротора определяется степенью открытия окон для выхода осветленной жидкости – фугата.

· Степень открытия окон можно регулировать.

· При этом должен быть оставлен большой незатопленный участок – зона осушки.

· Затопленный осадком участок называется – зоной отстаивания или зоной осаждения.

Помимо этой в промышленности стран СНГ очень большое распространение получили центрифуги с одним двигателем в приводе.

Примером такой центрифуги является центрифуга НОГШ-325.

4) Сепарирование используется:

· при концентрировании кормовых и хлебопекарных дрожжей;

· при разделении эмульсий;

· при осветлении (очистке) растворов биологически активных веществ перед концентрированием в выпарных аппаратах и ультрафильтрационных установках.

По технологическому назначению сепараторы в биотехнологии подразделяются на 5 групп:

1. Разделители - для разделения эмульсий, т.е. двух взаимно нерастворимых жидкостей

· (например, воды и парафина).

2. Очистители – для выделения твердой фазы из суспензий

· (например, клеток микробиологических суспензий из жидкости).

3. Очистители-разделители – для работы в качестве очистителей или разделителей в зависимости от сборки ротора.

4. Сгустители (концентраторы) – для повышения концентрации взвешенных или коллоидных компонентов с одновременным разделением продукта в случае сепарирования эмульсий.

5. Классификаторы – для классификации взвешенных компонентов суспензий по размеру или плотности частиц.

По способу удаления осадка (твердой фазы) из ротора:

1. Сепараторы с ручной выгрузкой осадка при остановке ротора.

2. Сепараторы с центробежной поршневой пульсирующей выгрузкой осадка (саморазгужающиеся).

3. Сепараторы с центробежной непрерывной выгрузкой осадка (сопловые сепараторы).

По способу подачи и удаления осветленной или очищенной жидкости все сепараторы делятся на 3 группы:

1. Открытые сепараторы.

2. Полузакрытые (полугерметические) сепараторы.

3. Закрытые (герметические) сепараторы.

Основным рабочим органом открытого сепаратора с ручной выгрузкой осадка является барабан.

Барабаны разделителей предназначены для разделения эмульсий (например, жир + вода + твердый осадок в виде биомассы). Барабаны осветлителей (очистителей):

- предназначены для очистки суспензии от твердого (условно) осадка,

- и имеют в принципе такое же устройство, как и барабаны разделителей.

Таким образом, выгрузка осадка, (т.е. твердой фазы) в открытых сепараторах производится вручную после остановки и разборки барабана.

Это обстоятельство является главным недостатком всех открытых сепараторов. В связи с этим были разработаны:

· сепараторы с непрерывной выгрузкой осадка,

· и т.н. саморазгружающиеся сепараторы.

5) Сепараторы для выделения бактерий. Эти сепараторы иначе называют бактофугами.

|

| Рис. 11.3. Бактофуга D3187M фирмы «Льфа-Лаваль» |

Они предназначены для бактериальной очистки биологически активных растворов в производстве:

- ферментных, витаминных, бактериальных препаратов,

аминокислот и медицинских антибиотиков.

Бактофуга представляет собой

· герметичный, высокоскоростной, сопловой сепаратор,

· выполненный в виде осветлителя,

· снабженный рубашкой для охлаждения

· и циклоном для деаэрации концентрата, улавливания и приема бактерий.

Бактофуга состоит:

- из станины, на которой установлен горизонтальный вал с фрикционной муфтой, червяком винтовой передачи и тормозом;

- вертикального полого вала с винтовым колесом с питающим насосом;

- на верхней части полого вертикального вала, установлен барабан с тарелкодержателем и пакетом тарелок;

- барабан бактофуги оснащен двумя соплами, расположенными на периферии;

- исходная жидкость подается в барабан снизу вверх через полый вал и попадает в пакет тарелок;

- твердые частицы (бактерии) направляются к стенкам ротора и непрерывно выгружаются через отверстия сопел с небольшим количеством жидкости;

- основная часть отсепарированной жидкости удаляется из барабана бактофуги через верхний патрубок.

Лекция № 12. Оборудование для очистки и концентрирования растворов биологически активных веществ.

План лекции:

1) Классификация выпарных установок.

2) Однокорпусная выпарная установка с естественной циркуляцией раствора.

3) Многокорпусные выпарные установки

1) Процесс выпаривания относятся к тепловым процессом с изменением агрегатного состояния. Служит для сгущения (или концентрирования) каких-либо растворов (материалов) (фермент; лизин, кормовых дрожжей; витаминов и антибиотиков).

Микробиологическая промышленность диктует свои условия к процессу. В отличие от пищевой более жесткими требованиями отличается максимальная температура кипения растворов в вакууме.

Так для:

- ферментов - max t = 30-350С;

- кормовых дрожжей - max t = 70-800С;

- витаминов и антибиотиков - max t = 50-550С.

Поэтому в микробиологическом производстве использует выпарные аппараты, обеспечивающие сгущение растворов при как наиболее низкой температуре в условиях вакуума.

В результате сгущения концентрации сухих веществ в растворах резко увеличивается (примерно с 2÷10% до 15÷40%)

Выпарные аппараты, применяемые в химической, пищевой, микробиологической и других отраслях, можно классифицировать:

1. По расположению поверхности нагрева:

горизонтальные выпарные аппараты;

вертикальные выпарные аппараты;

наклонные выпарные аппараты.

2. по виду теплоносителя:

парообогреваемые выпарные аппараты;

газообогреваемые выпарные аппараты (фреон, аммиак);

высокотемпературными теплоносителями (масло, перегреваемые вода и т.д. )

электрообогреваемые.

3. По способу прохождения теплоносителя:

теплоноситель – в трубах (раствор в межтрубном пространстве);

теплоноситель – в межтрубном пространстве (раствор в трубках).

4. по виду греющих элементов:

4.1. выпарные аппараты с паровыми рубашками;

4.2. выпарные аппараты с вертикальными греющими трубками;

4.3. со змеевиками;

4.3. выпарные аппараты со смешиванием греющего пара с раствором.

5. по характеру циркуляции:

5.1. на выпарные аппараты с однократной циркуляцией;

5.2. выпарные аппараты с многократной циркуляцией.

6. по давлению внутри аппарата:

6.1. работающие под вакуумом;

6.2. работающие под избыточным давлением.

Надо сказать, что это схема имеет несколько недостатков, а именно, в полнее можно добавить еще ряд признаков классификации.

8. По принципу использование вторичных паров:

8.1. выпарные аппараты без использования вторичных паров;

8.2. выпарные аппараты с использованием вторичных паров (с термокомпрессией т.е. повторное его сжатие и нагрев)

9. По типу конденсаторов для конденсации вторичных паров:

9.1. с поверхностными конденсаторами;

9.2. с конденсаторами смещения.

10. по характеру распределения продукта (раствора) в аппарате:

10.1. выпарные аппараты с кипящем в большом объеме и толстом слое;

10.2. выпарные аппараты с тонкослойным кипением (мешалочные );

10.3. выпарные аппараты пленочные.

Существуют также выпарные аппараты с пластинчатыми греющими элементами, с естественной циркуляцией и с искусственной (принудительной) циркуляцией.

2) Однокорпусная выпарная установка с естественной циркуляцией раствора состоит из греющей камеры (калоризатор или корпуса или нагревательная камера), сепаратора-пароотделителя, кипятильных труб, внутренней, центральной циркуляционной трубы.

Камера и сепаратор могут быть объединены в одном корпусе, а иногда и вынесены в резине стороны и соединены трубами.

Греющая камера обогревателя насыщен паром, в межтрубном пространстве кипятильных трубах кипит раствор.

В результате - образуется вторичный пар, т.е. лишняя влага выкипает из продукта и с частичками упаренного раствора попадает (выбрасывается) в сепаратор.

В сепараторе освобожденный от брызг и капель продукта вторичный пар удаляется из сепаратора по двум направлениям (если аппарат с термокомпрессором) или по одному без термокомпрессора (об этом позже). Упаренный же продукт (т.е. уже в какой то степени подгустивши раствор) по центр циркуляционной трубе опускается под нижнею трубную решетку. Затем вновь попадает в кипятильный трубы, и процесс повторяется, т.е. происходят естественная циркуляция.

Вакуум создает с помощью вакуум насоса (вначале) и затем в процессе работы поддерживается с помощью конденсатора.

Упаренный (т.е. сгущенный) раствор удаляется из конического днища аппарата.

3) Расход пара на выпаривание можно значительно снизить, если проводить процесс в многокорпусной выпарной установке.

Принцип действия ее сводится к многократному использованию тепла пара, поступающего в первый корпус установки, путем обогрева каждого последующего корпуса (кроме первого) вторичным паром из предыдущего корпуса.

Схема многокорпусной вакуум-выпарной установки, работающей при прямоточном движении греющего пара и раствора.

Установка состоит из нескольких (в данном случае трех) корпусов. Исходный раствор, обычно предварительно нагретый до температуры кипения, поступает в первый корпус, обогреваемый свежим (первичным) паром.

Вторичный пар из этого корпуса направляется в качестве греющего во второй корпус, где вследствие пониженного давления раствор кипит при более низкой температуре, чем в первом.

Ввиду более низкого давления во втором корпусе раствор, частично сгущенный в первом корпусе, перемещается самотеком во второй корпус и здесь охлаждается до температуры кипения в этом корпусе.

За счет выделяющегося при этом тепла образуется дополнительно некоторое количество вторичного пара. Такое явление, происходящее во всех корпусах установки, кроме первого, носит название самоиспарения раствора.

Аналогично сгущенный раствор из второго корпуса перетекает самотеком в третий корпус, который обогревается вторичным паром из второго корпуса.

Предварительный нагрев исходного раствора до температуры кипения в первом корпусе производится в отдельном подогревателе, что позволяет избежать увеличения поверхности нагрева в первом корпусе.

Вторичный пар из последнего корпуса (в данном случае из третьего) отводится в барометрический конденсатор, в котором при конденсации пара создается требуемое разрежение.

Воздух и неконденсирующиеся газы, попадающие в установку с паром и охлаждающей водой (в конденсаторе), а также через не плотности трубопроводов, отсасываются через ловушку-брызгоулавливатель вакуум-насосом.

Спомощью вакуум-насоса поддерживается также устойчивый вакуум, так как остаточное давление в конденсаторе может изменяться с колебанием температуры воды, поступающей в конденсатор.

Необходимым условием передачи тепла в каждом корпусе должно быть наличие некоторой полезной разности температур, определяемой разностью температур греющего пара и кипящего раствора.

Вместе с тем, давление вторичного пара в каждом предыдущем корпусе должно быть больше его давления в последующем. Эти разности давлений создаются

· либо при избыточном давлении в первом корпусе,

· либо вакууме в последнем корпусе,

· или же при том и другом одновременно.

Применяемые схемы многокорпусных выпарных установок различаются по давлению вторичного пара в последнем корпусе.

В соответствии с этим признаком установки делятся

· на работающие под разрежением

· и под избыточным давлением.

Наиболее распространены выпарные установки первой группы. Помимо этого применяют установки, обладающие повышенной экономичностью за счет использования тепла пара низкого потенциала.

Лекция № 13. Оборудование для мембранного разделения растворов биологически активных веществ.

План лекции:

1) Техника мембранного разделения.

2) Ультрафильтрационные мембраны.

3) Виды мембранных аппаратов.

4) Промышленные ультрафильтрационные установки

1) К мембранным методам разделения растворов биологически активных веществ (БАВ) относятся:

- обратный осмос;

- микрофильтрация;

- ультрафильтрация;

- диализ;

- электродиализ;

- и испарение через мембрану.

Суть мембранных процессов заключается в способности мембран селективно (т.е. избирательно) разделять какие-либо растворы.

Эти процессы аналогичны тому, как в живой природе за миллионы лет эволюции в клетках живых организмов выработался универсальный и совершенный метод разделения с помощью полупроницаемых мембран.

Примером таких мембран являются оболочки животных и растительных клеток, благодаря которым осуществляется обмен веществ между клеткой и внешней средой.

Мембранные процессы происходят в т.н. мягких технологических режимах, что очень важно при работе с лабильными (стойкими) веществами. Мембранные процессы позволяют одновременно производить:

- очистку;

- и концентрирование растворов.

Кроме того, мембранные процессы происходят:

- без фазовых изменений;

- и без подвода тепла.

Это способствует значительному снижению потерь БАВ.

Мембранные методы позволяют получать очень высокие степени концентрирования (до 250 раз) и получать концентраты до 50 %.

Мембранные установки обладают следующими достоинствами:

- относительная простота конструкции;

- небольшие габариты;

- широкие возможности автоматизации;

- экономичность.

Мембраны, применяемые для ультрафильтрации, задерживают молекулы от 5 до 50 нм (нанометров), т.е. крупные органические молекулы.

Мембраны для обратного осмоса способны:

задерживать молекулы размером 2,5 нм,

· однако давление при этом должно быть достаточно высоким (от 4 до 10 МПа).

Разделяющая способность мембран может быть представлена следующей схемой, представленной на рис. 13.1.

|

| Рис.13.1. Размеры частиц |

2) Ультрафильтрационные мембраны изготавливаются из пористых анизотропных ацетатцеллюлозных пленок двухслойной структуры состоящей:

- из тонкого поверхностного слоя, толщиной 0,25 мкм;

- и губчатой микропористой подложки (т.е. основы) толщиной 100 мкм.

Таким образом, нижняя основная масса мембраны,

· т.е. пористая губчатая нижняя подложка –

· служит несущей основой для плотного поверхностного слоя.

Плотный активный верхний слой определяет задерживающую способность мембраны по каждому компоненту разделяемой смеси.

– В этом плотном активном слое и происходит механизм разделения растворов.

– Размер пор активного слоя определяет степень концентрации вещества.

Процесс ультрафильтрации объясняется с двух теоретических позиций:

- в первом случае – ультрафильтрация представляется как проникновение через пористые капилляры разного диаметра в зависимости от молекулярной массы вещества;

- во втором случае – ряд ученых полагает, что вещества раствора диффундирует через материал мембраны, предварительно растворившись в нем.

В качестве основы мембран используются такие материалы как пористая металлическая фольга, пористое стекло, графит и др.

Эти промышленные ультрафильтрационные мембраны изготавливают из ацетата целлюлозы типа «Владипор».

Они отличаются друг от друга

· диаметром пор (от 2,0 до 60 – 70 нм)

· и соответственно, селективностью (т.е. избирательностью) и проницаемостью.

Существенную роль на селективность мембраны играет молекулярная масса вещества.

Ниже в таблице 13.1. представлены сведения характеризующие селективность различных типов мембран:

Таблица 13.1.

| № | Фермент | Молекулярная масса | Мембрана |

| Щелочная протеиназа из Bac. subtilis | 20000 - 23000 | УАМ - 150 | |

| Липаза из Asp. Awamori. | 43000 - 50000 | УАМ - 200 | |

| Пектиназа из Asp. Awamori 16 | УАМ - 300 | ||

| Глюкоамилаза из Asp. Niger. | УАМ - 300 |

Однако при выборе мембраны следует учитывать,

· что кроме молекулярной массы

· на селективность мембраны существенное влияние оказывает т.н. стерический фактор который характеризует:

- во-первых, – пространственную структуру молекул концентрируемого вещества;

- во-вторых, - способность биологически активных веществ к агрегации (т.е. укрупнению).

В связи с этим для каждого конкретного случая мембрана выбирается опытным путем.

Перспективным селективными материалами для осуществления мембранных процессов являются полые полимерные волокна.

Они представляют собой капилляры диаметром 20 – 100 мкм и толщиной пористой стенки 10 – 50 мкм.

Формирование их происходит путем продавливания расплава полимера через специальные фильеры.

В качестве материала для их изготовления используются:

- ароматические полиамиды;

- фенилон;

- полиакрилонитрил и др.

Полые волокна из не целлюлозного материала представляют собой тонкие трубки диаметром 0,2 мм. Волокна комплектуются в пучки по 1000 штук и герметически укладываются в прозрачные пластиковые гильзы.

3) В биотехнологии используются четыре основных типов мембранных аппаратов:

1. Аппараты с плоскими фильтрующими элементами (плоскорамные).

2. Аппараты с трубчатыми фильтрующими элементами.

3. Аппараты с рулонными фильтрующими элементами

4. Аппараты с селективными мембранами в виде полых волокон.

Первые три типа комплектуется плоскими одинаковыми полупроницаемыми мембранами в виде пленок, и отличаются способами упаковки и закрепления мембраны.

В аппаратах рулонного типа:

- одна или несколько мембран 3,

- заключены между дренажом 4 и сеткой-сепаратором.

- Одна сторона такого фильтрующего материала герметично закрепляется на трубке для отвода фильтрата 1,

- и весь материал свертывается на эту трубку в виде рулона 2.

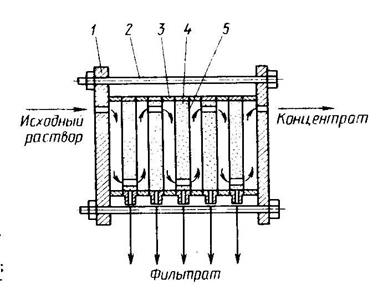

В аппаратах плоскорамного типа

· опорные пластины с дренажными устройствами для выхода фильтрата

· покрываются с двух сторон селективными мембранами

· и собираются в пакет.

Между опорными пластинами образуется щелевой канал для протока исходного раствора.

|

| Рис. 13.1. Схема плоскорамного мембранного аппарата 1 – фланец; 2 – стяжка; 3 – корпус камеры; 4 – пористая подложка; 5 – селективнам мембрана. |

Аппараты на основе полых волокон выпускают фирмы «Дау Ремикл» и «Дюпон». Для них характерны следующие свойства:

- Эти аппараты состоят из цилиндрического корпуса.

- В корпус на опорную трубку уложены полые волокна.

- В некоторых конструкциях полые волокна уложены в цилиндрический корпус без опоры.

- С торцов цилиндра волокна закрыты с одной или двух сторон плитами из эпоксидной смолы.

- Аппараты на основе плоских волокон обладают высокой плотностью упаковки.

4) Во ВНИИбиотехники разработаны:

· ультрафильтрационные установки для концентрирования и очистки

- ферментных

- и ряда других биологически активных растворов УКФ-40 и УКФ-180.

В этих установках процесс ультрафильтрации осуществляется в мембранных блоках.

Блок:

· представляет собой коробчатый корпус, в который укладывается пакет плоских фильтрующих элементов.

· Между ними, т.е. фильтрующими элементами укладываются прокладки специальной формы.

· В результате между пластинами образуется щелевой канал глубиной 1,0–1,5 мм, по которому протекает концентрированный раствор.

· Для предотвращения смещения пакета установлены фиксаторы.

· Пакет уплотняется в корпусе с помощью верхней крышки.

· С торца крепится уплотнение и передняя крышка.

· На этой крышке установлены -

а) штуцера для входа исходного раствора

б) и выхода концентрата.

Блоки входят в состав ультрафильтрационной установки УКФ-40, которая работает следующим образом.

- Стерильный исходный раствор из сборника 1 через бактериальный фильтр 2 и предфильтр 5 питающим насосом 3 подается в циркуляционный контур.

|

| Рис. 13.2. Схема ультрафильтрационной установки УКФ-40 1 – сборник исходного раствора; 2 – фильтр бактериальный; 3 – питающий насос; 4 – демпфер; 5 – предфильтр; 6 – циркуляционный насос; 7 – теплообменник; 8 – ультрафильтрационный блок; 9 – сборник фильтрата; 10 – сборник концентрата; 11 – насос; 12 – сборник стерильной воды. |

- Циркуляционный контур включает в себя насос 6, теплообменник 7 и четыре ультрафильтрационных блока 8.

- После насоса 6 раствор распределяется на два потока, каждый из которых проходит через два последовательно соединенных ультрафильтрационных блока 8, затем вновь объединяется в один поток и направляется в теплообменник 7.

- Температура раствора поддерживается с помощью теплообменника 7 в пределах 10 0С.

- Пермеат, содержащий растворы низкомолекулярных веществ, поступает в сборник 9, а концентрат после многократной рециркуляции до заданной степени концентрации поступает в приемник концентрата 10.

- Для предотвращения попадания посторонней микрофлоры циркуляционный насос снабжен двойным торцевым уплотнением, в которое из сборника 12 насосом 11 подается стерильная вода.

- За насосами установлены демпферы (гидроаккумуляторы) 4 для сглаживания пульсации насоса.

- По окончании процесса установку промывают водой и определяют содержание фермента в промывной воде.

- В последующем цикле концентрирования фермент извлекается из промывных вод.

Особенностью ультрафильтрационных установок модульного типа является то, что в их конструкциях предусмотрена возможность единовременной замены собранных в модуль мембран отработавших свой ресурс.

В результате значительно облегчается работы по обслуживанию, и исключаются трудоемкие работы по установке селективных мембран.

Одной из таких установок является установка УФ-15/20 периодического действия предназначенная для концентрирования растворов.

Дата добавления: 2015-12-08; просмотров: 3637;