Кавитационная эрозия 3 страница

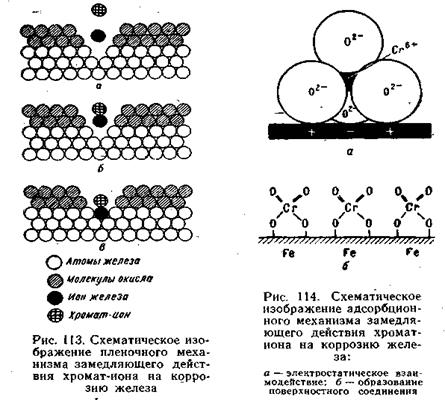

На мал. 114, а приведена схема адсорбційного механізму дії того ж аніона, який містить іон хрому і тетраедрічеськи розташовані навколо нього чотири іони кисню: розташування зарядів таке, що центр іона дуже позитивний і притягає електрони на поверхні заліза, що до деякої міри додає нерухомість електронам, а іони кисню надають таку ж дію на іони металу, що затримує корозію заліза.

На думку ряду дослідників, адсорбційна взаємодія хроматів із залізом супроводжується утворенням поверхневої сполуки (мал. 114, би).

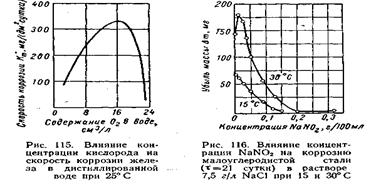

При недостатній концентрації анодних, сповільнювачів для настання повної пасивності металу (особливо у присутності активних депасивуючих іонів, наприклад іонів С1-) вони є небезпечними, оскільки можуть викликати прискорення загальної або місцевої корозії, діючи як катодні деполяризатори (мал. 115 і 116).

Катодні сповільнювачі електрохімічної корозії- речовини, що підвищують перенапруження катодного-

процесу при їх адсорбції на катодних ділянках поверхні кордуючого металу: солі або оксиди миш'яку і вісмуту (наприклад ______________________________, желатину (мал. 117), агар-агар, декстрин, ЧМ і багато інших органічних речовин уповільнюють корозію в розчинах неокисних кислот, підвищуючи перенапруження водню. Катодні сповільнювачі безпечні, оскільки при недостатній концентрації в розчині вони не викликають посилення корозії.

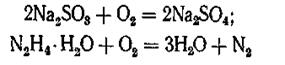

Іноді до катодних сповільнювачів електрохімічної корозії металів відносять поглиначі кисню; сульфіт натрію ____________, гідразин-гідрат ___________ і інші відновники знижують швидкість корозії металів з кисневою деполяризацією в нейтральних розчинах зв'язуючи деполяризатор - кисень за реакцією

і тим самим зменшуючи його вміст в розчині.

Екрануючі сповільнювачі електрохімічної корозії металів, адсорбуючись на металі, утворюють хемосорбційний шар (наприклад, іони галоїдів на неіржавіючій сталі Х18н9 при тому, що її протравляють в розчинах _________ з добавками цих іонів) або частіше захисну плівку нерозчинних продуктів

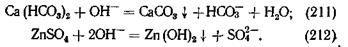

взаємодіючи з первинними анодними продуктами корозії - іонами металу (_____________________ утворюють гідроокиси чорних металів, фосфати, поліфосфати і бензоати - фосфати і бензоати залоза, N328103 - силікати заліза і алюмінію), що розчиняється, або з первинним катодним продуктом - гідроксильними іонами при кисневій деполяризації:

Труднорозчинні сполуки утворюються в першу чергу на анодних або катодних ділянках відповідно.Додавання анолнихплівкоутворювачів в недостатній кількостіможе привести до глибшої місцевої корозії внаслідок збільшення відношення площі катодних і анодних ділянок.

Хемосорбційні шари або екрануючі плівки в більшості випадків гальмують протікання анодного і катодного процесів в рівній мірі.

Уповільнююча дія хемосорбційних сполук може бути у ряді випадків (наприклад, хемосорбція іонів галоїдів на сталі Х18Н9 в розчинах Н2SО4) обумовлене зрушенням потенціалу нульового заряду металу при хемосорбції з відповідною несприятливою для корозійного процесу перезарядкою його поверхні.

Прикладом змішаних сповільнювачів електрохімічної корозії металівє речовини, гальмуючі протікання обох електродних процесів (наприклад, ), а також вживані для захисту сталі і чавуну від атмосферної корозії нітрит амінів, які пасивують поверхню стали і чавуну азотистою кислотою, що утворюється при їх гідролізі, а амін, що звільнився, зв'язує ту, що поступає з повітря агресивну по відношенню до металу вугільну кислоту, внаслідок чого утворюється карбонат аміну.

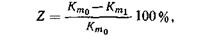

Ефективність дії сповільнювачів електрохімічної корозії металів прийнято характеризувати велічиною захисної дії Z %, або захисного ефекту

де Km0 -швидкість розчинення металу в корозійному середовищі без сповільнювача; Km1 - швидкість розчинення металу в корозійному середовищі із сповільнювачем

ЗАХИСНІ МЕТАЛЕВІ ПОКРИТТЯ

Ряд металів і технологій їх застосування як покриття дуже широкий, але практично використовують для покриттів значно менше як металів, так і технологій. Додаткові обмеження можуть накладатися економічними вимогами.

У цій статті зроблений огляд застосування металевих покриттів, причому найбільша увага приділена найбільш важливою з них, а також шести або семи найбільш широко використовуваним металам. Обговорені різні види захисту покриттями з металів і сплавів в різних середовищах. Приведена типова товщина покриттів і розглянуті існуючі обмеження. Відмічено, що покриття із сплавів можуть бути вельми корисні для захисту від корозії і в інших службових призначеннях, описані їх захисні властивості і деякі області застосування.

Класифікація покриттів

|

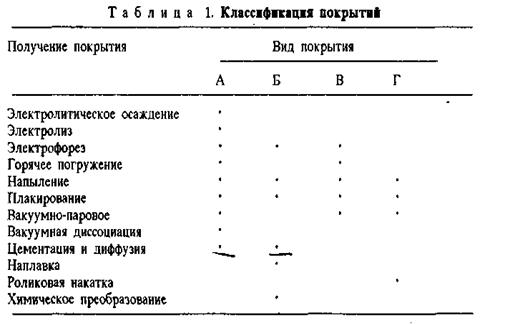

Покриття можуть бути класифіковані декількома способами, проте якнайповніша система повинна враховувати тип покриття, процес, яким воно може бути отримане, а також деякі обмеження, які повинні братися до уваги при виборі покриття для досягнення необхідних результатів. У табл. 1 приводиться класифікація покриттів тільки по їх вигляду і способу отримання. Ця таблиця містить всі промислові методи за винятком деяких добре відомих, здійснюваних уручну, такі як, наприклад, нанесення кистю. Покриття підрозділяються на чотири категорії: А - метали і сплави; Б - металеві композиції; У - барвисті або органічні покриття з пігментами; Г — органічні покриття без пігментів

Хоча ця класифікація може бути визнана декілька необгрунтованою, але вона вельми зручна як з наукової, так і з практичної позиції. Таке уявлення може також бути узяте за основу для інженерів, яким при вирішенні завдань захисту установок [1] потрібні якісь загальні критерії вибору. Ці критерії включають забезпечення корозійного захисту міцними покриттями трбуємой товщини, що отримуються порівняно дешевим процесом при порівняно низьких технологічних витратах. Характеристики різних видів таких покриттів були розглянуті [1]: тільки чотири види металевих покриттів забезпечують надійний корозійний захист стали; електролітично обложені, отримані при гарячому зануренні, напилені, плакированниє.

Число металів, які в принципі можна використовувати як покриттів, вельми велике, але на практиці воно вельми істотно обмежене їх вартістю. На мал. 1 представлені вартості 12 простих металів. Можна відзначити, що для найбільш дешевих існує тенденція використання їх як основа або конструкційний основний матеріал; для найбільш дорогих - застосування тільки як покриття; метали з проміжною вартістю, такі як нікель, можуть використовуватися в обох якостях залежно від економічних і технічних вимог. Ясно, що тільки

внаслідок економічних причин золото мало застосовується, хоча воно надзвичайне стійко до потьмяніння разом з добре відомою зовнішньою естетичністю, що і визначає його унікальне місце. Аналогічно, залізо і його сплави як найбільш прості з використовуваних в загальних конструкційних цілях захищають різними методами. Слід зазначити, що стали, покриті алюмінієм, можуть давати широку комбінацію властивостей, але мають вузьку область застосування виключно із-за труднощів отримання продукту з різною товщиною покриттів при прийнятних цінах, оскільки утопічний зразок стали з електролітичним алюмінієм повинен ще бути отриманий на комерційному рівні з прийнятною ціною.

1. ВИМОГИ ДО ПОКРИТТІВ

Метали, як правило, нестійкі в середовищах, де вони використовуються. Окремі з них, наприклад алюміній, самі оберігають себе від корозії в деяких середовищах в результаті захисних плівок, що утворилися на їх поверхні.

Ізолювати метал від агресивного середовища можна нанесенням захисної плівки на поверхню виробу або, змінюючи хімічний склад поверхні, зробити метал стійким до агресивного середовища. Захисне покриття повинне мати мінімальну пористість, хороше зчеплення з металом (основою), рівномірно розподілятися по всій поверхні і додавати поверхні виробу вищу твердість, зносостійкість і жаростійкість. Спеціальні захисні покриття застосовують для попередження механічного зносу виробів і відновлення розмірів деталей машин, а також для захисно-декоративної обробки.

2. ПІДГОТОВКА ПОВЕРХНІ МЕТАЛУ

Для отримання якісного покриття необхідно ретельно підготувати поверхню виробів, видалити жирові, оксидні і інші забруднення, погіршуючи міцність зчеплення покриття з поверхнею металу, що захищається. Це здійснюють механічною обробкою, знежиренням і протравленням.

Для механічної обробки поверхні виробів використовують шліфування, полірування, крацевання, а також піскоструйне, гидроабразивне і вібраційне очищення.

Шліфування і поліруваннязастосовують для отримання виробів з блискучою поверхнею, усунення подряпин, нерівностей, задирок. Ці операції здійснюють на шліфувально-полірувальних верстатах з використанням абразивних матеріалів (наждаку, корунду, карборунда 5 ГС, оксидів хрому і ін.). Полірування також застосовують для захисно-декоративних покриттів. Його здійснюють за допомогою паст, що складаються з жирів, воску і частинок абразивів ( оксиду алюмінію, хрому і ін.).

Знежирення поверхні виробів проводять, занурюючи їх у ванну з розчинником або в камерах, заповнених його парами. В якості розчинників використовують тетрахлоретилен, трихлоретилен, розчини лугів і солей.

Хімічне знежиренняздійснюють зануренням виробів при 70-80°С в розчини лугів або солей (Na2С03, Nа3Р04), які легко гідролізуються, у присутності емульгаторів (рідке скло, мило, синтал ДС, сульфанол НП-3), що полегшують розчинення жирових речовин, або обробкою виробів на конвеєрних установках розбризкуванням розчину на їх поверхні за допомогою форсунок. Відоме хімічне знежирення із застосуванням ультразвука. Такий спосіб ефективний при знежиренні в лужних розчинах дуже дрібних деталей.

Електрохімічне знежиренняздійснюють занурюючи деталі в електрохімічні ванни, електролітом в яких служать розчини лугів або солей, що легко гідролізуються, з добавкою емульгаторів. Така операція прискорює процес очищення поверхні виробів в порівнянні з хімічним в 2-3 рази. Пояснюється це тим, що в процесі знежирення бульбашки газів (водень на катоді, а кисень на аноді), що виділяються, сприяють відриву жирових речовин від поверхні виробу.

Проте при знежиренні на катоді можливо наводоражіваніє металу, тому часто застосовують комбіноване знежирення: катодне (3-10 мін) і анодне (1-3 мін).

Термічне знежиреннядеталей проводять в камерах при 300—400°С, через які пропускають повітря. При цьому жирові речовини, згораючи, віддаляються з поверхні.

Плазмовий спосіб очищення поверхні передбачає використання високотемпературного струменя плазмоутворюючого газу азоту. Інертний азот не викликає додаткових забруднень оброблюваних поверхонь. Термохімічне очищення поверхні виробів здійснюють в печах відпалу в окисних або відновних середовищах. При нагріванні деталей у присутності кисню до 350°С всі забруднення органічного походження згорають. При нагріванні до 750—950°С у присутності відновників поверхня деталей звільняється від оксидів металів.

Протравлення- це процес видалення окалини, продуктів корозії з поверхні металу шляхом розчинення їх в розчинах кислот або лугів. На практиці найчастіше для протравлення чорних металів використовують суміш сульфатної (175-200 г/л) і хлоридної (80-100 г/л) кислот.

В якості інгібіторів травлення, що уповільнюють розчинення чистого металу, використовують катапін КПІ-1 [N-(н-децил)-3-оксіпірідінхлорид] і уротропін, які додають в кількості відповідного 3-5 і 40-50 г на літр травильного розчину.

Після кожної підготовчої операції деталі ретельно промивають водопровідною водою, щоб звільнити їх поверхню від залишків забруднень і хімічних реагентів.

МЕТОДИ НАНЕСЕННЯ МЕТАЛЕВИХ ПОКРИТТІВ

Металеві покриття на вироби наносять електрохімічним осадженням (електролітичний метод), термомеханічним (плакирування) і дифузійним методами, напиленням (металізація) і зануренням в розплавлений метал (гарячий метод).

За характером захисної дії металеві покриття підрозділяються на катодні і анодні.

До катодних покриттів відносяться покриття, при яких покриваючий метал має позитивніший електродний потенціал, ніж метал виробу, що захищається, наприклад, сталь, покрита оловом або міддю. При порушенні цілісності катодне покриття перестає захищати виріб від корозії, більш того, присутність такого металу на поверхні виробу підсилює його корозію. Анодними називають покриття, при яких покриваючий метал має в даному середовищі більш негативний електродний потенціал, ніж що захищається, наприклад при покритті сталі цинком.

Анодне покриття захищатиме основний метал при порушенні його цілісності, лише само піддавшись руйнуванню. Отже, вимоги герметичності при нанесенні анодного покриття не дуже важливі, тоді як катодне покриття повинне бути суцільним і непроникним для агресивного середовища.

Електролітичнийметод. Електролітичні покриття широко застосовують в машинобудуванні, оскільки нанесення їх на вироби забезпечує отримання міцних покриттів при невеликих витратах і втратах металу. Процес отримання покриття полягає у виділенні або осадженні металу або сплаву з водних розчинів їх солей при пропусканні електричного струму через електроліт. Виріб, що покривається, в електролізері служить катодом, а анодом - пластини металу (розчинні аноди), що наносяться на поверхню катоду, графіту або металу нерозчинного в електроліті (нерозчинні аноди).

При електролізі у ваннах з розчинними анодами метал анода розчиняється, а з розчину на катоді виділяється така ж кількість металу, тому концентра-ція розчину солі в електроліті практично не змінюється.

При використанні нерозчинних анодів постійність концентрації електроліту підтримується періодичним введенням необхідної кількості відповідної солі.

Розглянемо процес нанесення нікелевого покриття при використанні розчинних анодів (електроліт- розчин NiSO4), на електродах протікають процеси :

Ni2++2е = Ni (на катоді)

Ni - 2е = Ni 2+(на аноді)

Нікель, що виділяється, покриває поверхню виробу, утворюючи металевий осад різної будови, починаючи від гладкого дрібнокристалічного до макрокристалічного.

Маса металу, що виділився при електролізі, залежить від кількості електрики і підкоряється першому закону Фарадея, тобто кількість речовини, що виділяється на електроді, прямо пропорційно кількості електрики, що проходить через елек-троліт. Для виділення 1 моль (відношення атомної маси металу до його валентності) будь-якого металу витрачається 26,8 А∙ч. Кількість металу, що виділяється на катоді при проходженні постійного струму силою в один ампер протягом години, називається електрохімічним еквівалентом, величина якого різна: для срібла—4,025 г/(А-ч), (107,88/26,8), золота—7,357 г/(А∙ч), цинку—1,210 г/(А∙ч) і так далі

Товщину шару покриття (һ) визначають за формулою

һ = (Е t ik η)/(ρ 60 ∙60)

де E— електрохімічний еквівалент, г/(А∙ч.); t— тривалість електролізу, хвил; η— вихід металу за струмом (відношення металу, що практично виділився, до маси металу, яка повинна була виділитися теоретично), %; ik — катодна щільність струму, А/дм2; ρ — щільність металопокриття, г/см3.

Електролітичні покриття можна наносити на вироби завтовшки від мікрон до декількох міліметрів. Такий спосіб нанесення покриттів має ряд переваг перед іншими способами і, зокрема, відрізняється легкістю регулювання товщини покриття, малою витратою металу, забезпечує нанесення металів і сплавів.

Найбільше застосування знаходять сірчанокислі електроліти і електроліти на основі комплексних сполук. Розроблені неводні електроліти, що складаються з відповідних солей металу, що наноситься, і органічних речовин (наприклад, А1С13, етиловий ефір, бутиламін). Такі електроліти можна використовувати при нанесенні металів, які не можуть бути отримані з водних розчинів (наприклад, титану).

Цинкування виробів з чавуну і сталі широко використовується в практиці для захисту вузлів і деталей машин, що працюють в атмосферних умовах. Цинк по відношенню до сталі у водних розчинах при звичайних температурах служить анодом (анодне покриття), тому при електрохімічній корозії він розчиняється і оберігає виріб від руйнування. Наносять цинк на деталь з сульфатно-кислих, хлоридно-кислих, борфтористоводневих, аміакатних і складнокомплексних електролітів. Цинком покривають різьбові кріпильні деталі, різні фасонні вироби, арматуру, труби, резервуари для захисту від дії води, продуктів переробки нафти і так далі Товщина покриттів різна і складає зазвичай від 6 до 30 мкм.

Кадмій наносять практично тільки електролітичним способом. Застосовують його для захисту від корозії деталей і апаратури із сталі, що працюють в морському і тропічному кліматі. Кадміювання здійснюють з використанням сульфатно-кислих, ціанідних і аміакатних електролітів. Товщина кадмієвого покриття залежить від умов експлуатації і складає 9-24 мкм. Після цинкування і кадміювання вироби піддають хімічній обробці, занурюючи їх в пасивуючі (хроматні) розчини з метою посилення захисних властивостей покриттів.

Олово стійке до вологого повітря і слабких органічних кислот. Олово - катод по відношенню до заліза, тому сталеві вироби воно захищає від корозії механічно за відсутності пір. Оловом покривають консервну жерсть, апарати для зберігання і приготування харчових продуктів, деталі електроніки, що піддаються паянню. Оловянування здійснюють з сульфатно-кислих і станнатних електролітів. Товщина покриттів коливається від 15 до 30 мкм (для жерсті 0,25-1,5 мкм).

Свинець відноситься до хімічно стійких елементів. Свинцеві покриття застосовують для захисту металоконструкцій від корозії в кислих середовищах, що містять сульфати; від газової корозії в середовищах, що містять сульфітні сполуки. Свинцем покривають автоклави, кристалізатори, труби, вакуум-апарати і іншу апаратуру, дотичну з агресивними середовищами. Він також використовується для захисту від дії рентгенівського випромінювання. Наносять свинець на вироби із сталі на підшар заздалегідь нанесеної міді з борфтористоводневих і кремнєфтористоводневих електролітів. Товщина покриття складає від 30 до 300 мкм.

М і д ь нестійка до атмосферної корозії, оскільки вона легко реагує з парами води, з оксидом вуглецю (IV) повітря, з сірковмісними газами і іншими середо-вищами. Мідь не використовують для захисту сталі від корозії, але застосовують для отримання багатошарових захисно-декоративних покриттів як проміжний прошарок наприклад мідь - нікель - хром. Крім того, мідь застосовують для збільшення електричної провідності виробів, захисту сталей від вуглецювання в процесі цементації і як антіфрікаційне покриття. Для міднення використовують сульфатно-кислі, цианіді, пірофосфатні і борфтористоводневі електроліти. Товщина мідних покриттів рівна 6-30 мкм і більше.

Нікель застосовують головним чином як захисно-декоративне покриття, але він здатний захищати сталеві вироби від корозії за умови безпористих плівок, що утворюються. Безпористі нікелеві покриття отримують поперемінним осадженням декількох шарів металів, наприклад міді і нікелю. Нікелеві покриття володіють високою твердістю і зносостійкістю; стійкі проти дії розчинів лугів, органічних кислот, але руйнуються в мінеральних кислотах і розчинах, що містять аміак. Нікелюванню піддають деталі з вуглецевих сталей, алюмінію і його сплавів. Для нікелювання використовують сульфатно-кислі, фторборатні, сульфамінні (складені на основі сульфамінової кислоти NH3 SО3Н) і кремнєфторісті електроліти. Товщина покриттів коливається від 3 до 30 мкм.

Нікелем покривають слюсарно-монтажний інструмент, деталі і вузли, дотичні з лужними металами, деталі годинних і кріпильних виробів, мембрани, поручні автомобілів, вагонів.

Хромовані вироби володіють високою поверхневою твердістю, зносо-стійкістю, термостійкістю і хімічною стійкістю. Вони стійкі в концентрованій нітратній кислоті, розчинах лугів, органічних кислотах, сірководню, розчинах багатьох солей. Вони погано змочуються розплавленими металами. Хромові покриття застосовуються для захисно-декоративних цілей (деталі автомобілів, велосипедів, приладів і. т. п.), у виробництві дзеркал, відбивачів, прожекторів, для збільшення зносостійкості виробів (матеріальні інструменти, фільєри для волочіння металів, штампи і матриці, поверхні, що труться, наприклад, хромування стінок циліндрів і поршневих кілець двигунів внутрішнього згорання і т. д.); розмірного відновлення деталей. Хромування проводять в електролітах, що складаються з хромових кислот (Н2СrO4 и Н2Сr2О7), сульфатної кислоти, сульфату цирконію, кремнєфторида калія, їдкого натра при 18-70°С і щільність струму від 1,5 до 10,0 кА/м2. Товщина покриттів залежно від призначення до 300 мкм.

Сріблення в основному використовується для поліпшення поверхневої електричної провідності в місцях контакту деталей електроніки, для покриття виробів в ювелірній промисловості. Срібло наносять на сталь, мідь, латунь і інші матеріали. Для ширшого використання електричних покриттів застосовуються сплави з двох і більш за компоненти, що володіють високою електричною провідністю, особливи-ми магнітними властивостями, високими антифрикційними і корозійними властивостями, твердістю і зносостійкістю, каталітичною активністю і т.д. Серед них такі сплави, компоненти яких не вдавалося шляхом електролізу водних розчинів виділити в чистому вигляді, наприклад, вольфрам, молібден, ванадій, титан.

Автоматичні лінії для нанесення електролітичних покриттів.Процес нанесення електролітичних покриттів здійснюють на підвісках в дзвонових і барабанних ваннах в основному на напівавтоматичних і автоматичних лініях. Корпус ванни зазвичай виготовляють з листової сталі з футеруванням внутрішньої поверхні стійким в електроліті покриттям (вініпласт, гума і ін.). Напівавтоматичні або автоматичні лінії є комплектом ванн, де виконуються всі операції нанесення одношарових і багатошарових покриттів. У автоматизованих лініях всі операції, окрім монтажу деталей на підвіски і розвантаження, виконуються автоматично по заданих режимах. Автомати жорсткого циклу застосовують в умовах масового виробництва і наявності стабільної продукції з технологічним . процесом, що не вимагають частих змін. Такі автомати прості при експлуатації, володіють високою надійністю.

Гарячий метод.Властивість металів володіти в розплавленому стані високою хімічною активністю лягла в основу технології нанесення на виріб металевого осаду. Висока реакційна здатність розплавленого металу (покриття) в більшості випадків приводить до утворення сплаву з металом виробу, який є основою для зчеплення. Деякі метали, наприклад, цинк і алюміній, із залізом утворюють тверді і крихкі сплави (Fe2Zn7, Fe2Zn3, А1Fe, Аl2Fe, Аl3Fe). При такому підшарі покриття при механічній обробці легко відділяється від основного металу. Для усунення утворення таких небажаних шарів до металу покриття вводять інший метал, наприклад при покритті сталевих виробів цинком в розплав вводять алюміній або олово.

Для нанесення металевого покриття гарячим методом заготівку занурюють на декілька секунд у ванну з розплавленим металом, який змочує поверхню заготівки. Для цього застосовують метал з нижчою температурою плавлення, чим метал, що покривається (наприклад, цинк, свинець, олово, алюміній). Розплав металу захищають за допомогою флюсу, наприклад, що складається з 55,4 % NH4Cl, 6% гліцерину, 38,4% ZnCl2. Такий флюс захищає розплав від окиснення, а також розчиняє оксидні і інші плівки, що знаходяться на поверхні металу, що покривається. Видалення плівок з виробу покращує адгезію металу з металом покриття. Товщина покриття, що наноситься, залежить від природи металу, температури і часу витримки виробу в розплавленому металі і коливається від декількох мікрон до міліметра. Гарячий спосіб нанесення покриттів використовують для захисту від корозії напівфабрикатів, фасонних виробів із сталі і чавуну.

Свинцем покривають деталі з чорних металів, які потім використовують в хімічній промисловості (мішалки, крани, арматуру і т. п.). Свинцеве покриття безпористо, стійко до багатьох електролітів і, що важливе, до дії розбавлених розчинів сульфатної кислоти і її солей, сірчистих газів. Оскільки розплавлений свинець не сплавляється із залізом і не змочує його поверхню, то його наносять на підшар з олова, сурми, або в розплав вводять метали, здатні розчинятися як в залізі, так і в свинці. Апаратура, що працює під вакуумом або обігрівається через стінку, покривається свинцем завтовшки 2 мм і більш.

Ц и н к застосовують для захисту виробів, виготовлених із сталі і чавуну, від атмосферної корозії, води і ряду нейтральних розчинів солей. Понад 80% цинку, що використовувається на покриття, витрачається на гаряче цинкування. Наносять цинк на деталі, занурюючи їх на 6-20 с в розплавлений цинк або цинк з добавкою алюмінію (до 0,2%) або олова (1-3%) при 440—460°С. Цинком покривають листи, проволоку, банки, відра, труби. Сучасні технологічні лінії гарячого цинкування забезпечують нанесення покриття на сталеву стрічку із швидкістю 2 м/с.

О л о в о застосовують для захисту мідних проводів від дії сірки, отримання білої жерсті і при місцевому захисті поверхні металу при азотуванні. З білої жерсті готують молоч-ний посуд, казани для варива їжі, тару для зберігання і транспортування харчових продуктів. Процес лудіння аналогічний гарячому цинкуванню.

Алюміній наносять на вироби із заліза, сталі і чавуну з метою підвищення їх стійкості до атмосферної і газової корозії. Покриття наносять занурюючи деталі спочатку у ванну з флюсом, а потім в розплавлений (нагрітий до 800°С) алюміній. Високі захисні властивості алюмінієвого покриття зв'язані, з наявністю на поверхні рівномірної щільної плівки оксиду алюмінію, що утворюється в результаті окиснення алюмінію під дією кисню повітря. Алюміній наносять на випускні і впускні клапани автомобільних двигунів і інші вироби.

При гарячому методі нанесення покриттів не вдається отримувати рівномірні по товщині осади і оберігати від корозії вироби з вузькими отворами і різьбленням. Витрата кольорових металів при гарячому способі велика, оскільки отримані осади мають велику товщину. Крім того, цей метод дозволяє наносити тільки металеві осади на вироби, що мають невеликі розміри.

Плакування.Процес захисту від корозії основного металу або сплаву іншим металом (сплавом), стійким до агресивного середовища, називають плакуванням. З'єднати два метали між собою можна литним, прокатним і недеформованим плакуванням. Найбільше застосування знаходить спосіб сумісного плющення двох металів, з яких один (хімічно стійкий) виконує роль захисного шару. Для плакування застосовуються метали або сплави, що володіють хорошою зварюваністю. До них відносяться вуглецеві і кислототривкі сталі, дюралюміній, сплави міді. Для плакування використовуються неіржавіючі стали, алюміній, нікель, титан, тантал і ін. Для з'єднання основи з покриттям використовується і сила вибуху. Причому за допомогою вибуху можна з’єднувати метали, які інакше з'єднати неможливо. Товщина плакуючого шару складає від 3 до 60% товщини основного металу. Отримані двошарові матеріали схильні до всіх видів обробки. Плакують фасонні вироби, листи, автоклави, дріт, різного вигляду судини і т.д. Найбільше пристосування знаходить плакування дюралюмінію алюмінієм, вуглецевих сталей неіржавіючою сталлю. Вироби з плакуванням широко використовують в машинобудуванні.

Метод плакування металів лежить в основі отримання металопласту. Отримують його плющенням або склеюванням металевого листа одним або двома листами полімеру. Металопласт готують із сталі, алюмінієвих і магнієвих сплавів, а як захисний шар від корозії використовують термопластичні полімери: поліхлорвініл, поліізобутилен, поліетилен, поліпропілен і ін. Металопласти дешевше і довговічніше неіржавіючій сталі, а по хімічній стійкості до агресивних середовищ перевершують її. Металопласт використовують для виготовлення різних деталей, вживаних в хімічній промисловості, судо-, автомобіле- і приладобудуванні.

Металізація розпилюванням. Процес нанесення захисних покриттів на поверхню виробів розпилюванням розплавленого металу або іншого тугоплавкого матеріалу стислим повітрям або інертним газом називають металізацією розпилюванням. Такі операції проводять в апаратах - металізаторах, які підрозділяють на газові і електричні. Газові металізатори працюють на ацетилені, який, згораючи в кисні, виділяє велику кількість теплоти, що приводить до розплавлення металу. Розплавлений метал під дією струменя стислого повітря або інертного газу розпилюється на найдрібніші частинки (0,02-0,4 мм) і наноситься на поверхню виробу із швидкістю 100-200 м/с. Плавлення металу в електричних металізаторах відбувається за рахунок теплоти електричної дуги.

Дата добавления: 2015-11-06; просмотров: 1082;