Сборка грузовых тележек кранов.

Грузовые тележки при мелкосерийном производстве собирают обычно на одном рабочем месте из предварительно скомплектованных узлов, осей в сборе с ходовыми колесами, барабанов, редукторов, тормозов и т. д.

Примером поточной сборки тележек может быть поточная линия на Узловском заводе, где на линию общей сборки поступают следующие узлы: рамы тележек (с линии изготовления рам тележек),

собранные узлы колес, барабанов, валов, грузовых подвесок и муфт (с параллельно расположенного участка узловой сборки). Эта линия может служить образцом рациональной планировки технологических участков и линий. Здесь участки расположены в соответствии с последовательностью выполняемых операций, транспортные операции сведены к минимуму. На поточной линии общей сборки тележек в технологической последовательности расположены пять рабочих мест.

На первом рабочем месте на раму тележки устанавливаются ось в сборе с ходовыми колесами, вал с ведущими колесами и буфера. При этом рама тележки установлена на стенд настилом вниз.

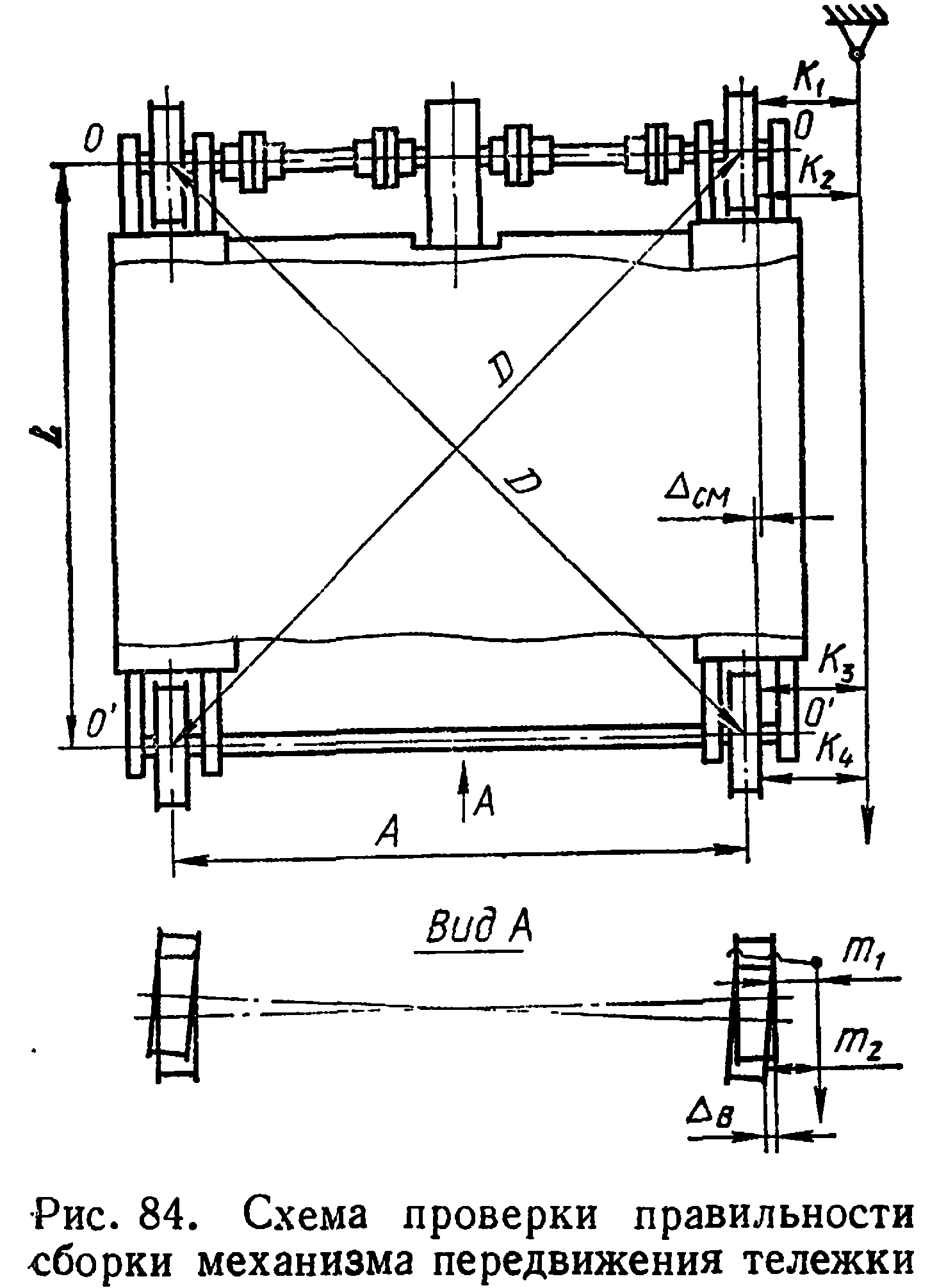

Правильность сборки ходовой части тележки проверяется по нескольким показателям. Так, параллельность оси приводного вала 00 (рис. 84) и оси ходовых колес О'О' проверяется равенством размеров L с левой и правой сторон тележки, а отсутствие перекоса осей — равенством (с допуском ±3 мм) размеров D. Величина смещения ходовых колес  см в горизонтальной плоскости устанавливается измерением размеров к1 к2, к3 и к4 (от торцов колеса до струны, натянутой параллельно торцам одного из колес). Параллельность установки ходовых колес в вертикальной плоскости

см в горизонтальной плоскости устанавливается измерением размеров к1 к2, к3 и к4 (от торцов колеса до струны, натянутой параллельно торцам одного из колес). Параллельность установки ходовых колес в вертикальной плоскости  ь устанавливается измерением расстояний т1 и т2 от торцов колес до отвеса.

ь устанавливается измерением расстояний т1 и т2 от торцов колес до отвеса.

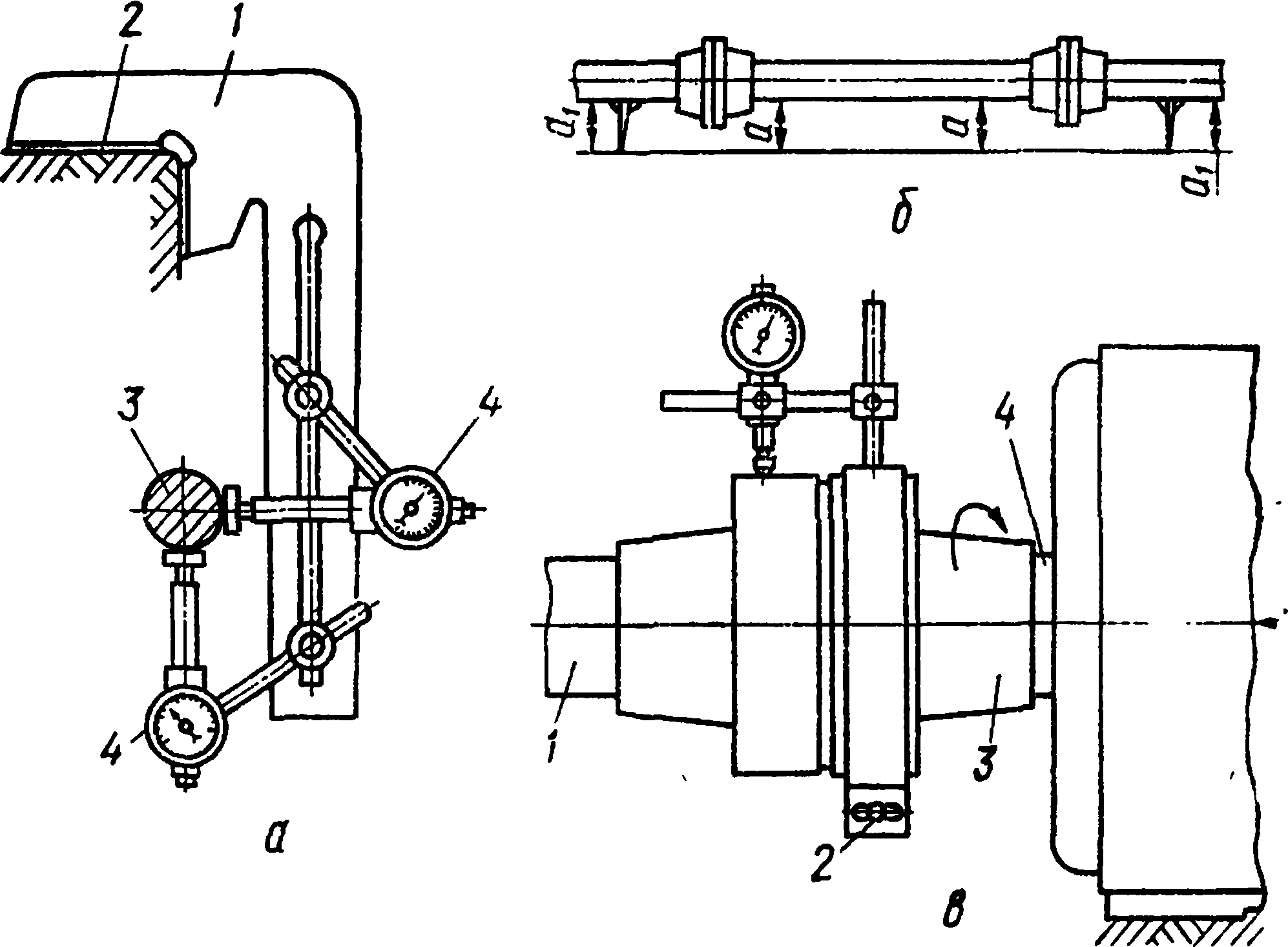

На втором рабочем месте производится сборка механизма передвижения тележки и его последующая обкатка. На раму тележки последовательно устанавливают электродвигатель, тормоз в сборе с рамой, приводной вал и редуктор. Правильность расположения вала относительно горизонтальной и вертикальной плоскостей (рис. 85, а) проверятся угольником /, который опирается на плоскости 2. При перемещении угольника индикаторы 4 фиксируют отклонение вала 3 по длине. Параллельность установки валов механизмов передвижения и подъема (рие. 85, б) определяется раве^сг- вом размеров а и аг (с поправками на диаметры валов). При проверке соосности вала двигателя 4 с трансмиссионным валом 1 (рис. 85, в) на полумуфту 3 надевается хомут 2 с установленным на нем индикатором.

Рис. 85. Схемы проверки правильности сборки валов:

1 — угольник; 2 — плоскости; 3 — вал; 4 — индукторы; в: 1 — трансмиссионный вал; 2 — хомут; 3 — полумуфта; 4 — двигатель

При медленном вращении валов индикатор показывает допустимые величины радиального биения (смещения) валов, которые зависят от скорости вращения валов и точности механизма. Указываются они в технических условиях на сборку. Так, для муфт двигателей с тормозными шкивами радиальное биение не должно превышать 0,05—0,1 мм, для тихоходных валов — 0,4 мм.

Продолжительность обкатки механизма вхолостую— по 30 мин при правом и левом вращении.

На третьем рабочем месте поточной линии устанавливаются уравнительные блоки и лебедка вспомогательного подъема.

На четвертом рабочем месте производится общая рабочая сборка механизма главного подъема и на пятом — обкатка собранных механизмов главного и вспомогательного подъема и установка предохранительных кожухов, перил. Продолжительность обкатки — по 15 мин при правом и левом вращении. Все отмеченные при обкатках механизмов дефекты (вибрации, ненормальный шум, перегрев подшипников) должны немедленно устраняться.

Дата добавления: 2015-10-29; просмотров: 2487;