Сборка и испытание редукторов.

Сборка редукторов, как и других крупных узлов, включает операции узловой и общей сборки.

К операциям узловой сборки относятся: соединение зубчатых колес; соединение валов с подшипниками качения; установка в корпус редуктора вкладышей подшипников скольжения (если они входят в конструкцию редуктора), слесарная подгонка и обработка подшипников; напрессовка на валы полумуфт; установка в корпуса редукторов сливных пробок.

К операциям общей сборки относятся:

установка валов в корпус редуктора с зубчатыми колесами и подшипниками;

установка валов в подшипники скольжения, подгонка подшипников к валам и проверка прилегания;

проверка зацепления зубчатых колес на плавность вращения вхолостую и на пятно контакта (касания);

установка прокладок на плоскость разъема корпуса; установка на корпус крышки редуктора, болтов, гаек и предварительная затяжка болтов;

проверка правильности сборки вхолостую (на плавность вращения);

окончательная затяжка болтов, соединяющих корпус с крышкой; установка уплотнительных устройств, фланцев и крышек люков.

Проверка на пятно контакта («на краску») состоит в том, что на боковые рабочие поверхности зубьев шестерни наносится тонкий слой краски, а боковые поверхности зубьев сцепляемого с ней колеса остаются сухими и чистыми. При медленном поворачивании вала шестерни на боковых поверхностях зубьев колеса остаются следы краски, характеризующие контакт зубьев. При нормальном вацеплении пятно контакта располагается симметрично относительно диаметра полоидной окружности и занимает в зависимости от степени точности передачи от 40 до 60% длины зуба и от 30 до 45% высоты зуба для 7—9 степеней точности (рис. 81, б и табл. 10).

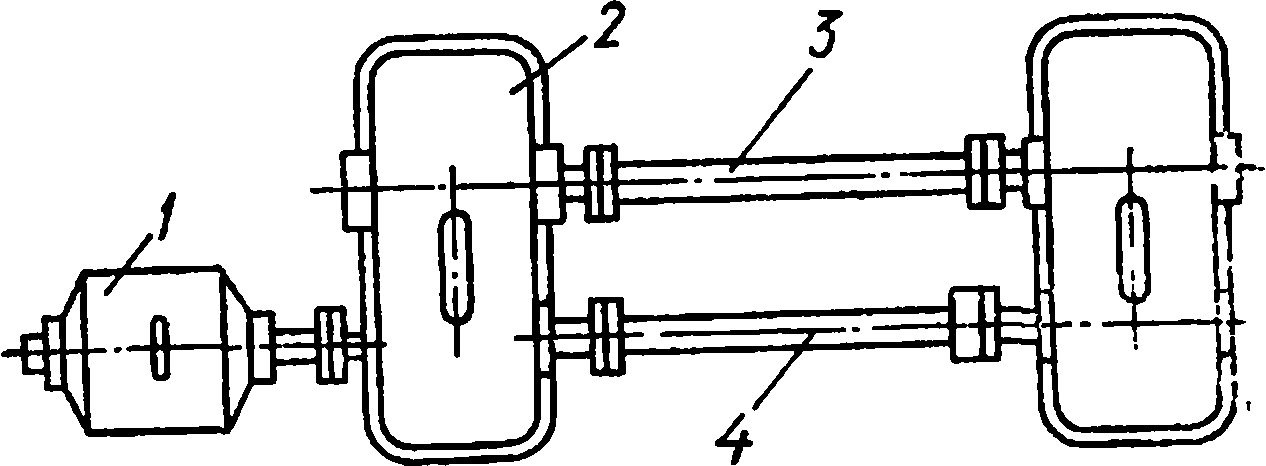

Рис. 82. Стенд для испытания редукторов:

1 — двигатель; 2 — редукторы; 3, 4 — промежуточные валы

В зависимости от погрешности изготовления зубчатых колес (неточность направления зубьев, нарушение цилиндрической формы заготовки колеса) и неточности сборки (колебания межцентрового расстояния, перекос осей) фактические площади контакта собранной передачи могут быть меньше приведенных. Чтобы избежать этого явления, необходима приработка (притирка) зубьев, в результате которой площадь фактического контакта зубьев увеличится, а процесс их изнашивания замедлится. С целью ускорения процесса приработки зубьев колес применяется обкатка редукторов на специальных стендах. Это дает возможность проверить качество изготовления редукторов и их работу в условиях, близких к эксплуатационным.

Стенды, предназначенные для испытания редукторов, в зависимости от метода создания нагрузок на зубчатые передачи делятся на два вида: с разомкнутым и с замкнутым силовым потоком.

В стендах первого вида для нагрузки деталей редуктора используется процесс торможения выходного (ведомого) вала редуктора. Для этого применяются механические, гидравлические, ферропорошковые, магнитные и другие виды тормозов или электрические генераторы. В наибольшей степени режимам испытаний путем торможения отвечают ферропорошковые магнитные тормоза с водяным охлаждением, позволяющие производить испытания в режимах от 0 до 500 об/мин и развивающие тормозные моменты до 7500 кгс-м.

Недостаток стендов с разомкнутым силовым потоком заключается в том, что при нагружении деталей происходит потеря электроэнергии, подводимой к электродвигателю стенда.

У стендов с замкнутым силовым потоком детали нагружаются за счет нагружателей (обычно торсионов кручения), включаемых в систему двух одинаковых испытываемых редукторов, вследствие чего потери электроэнергии сведены к минимуму. Валы испытываемых редукторов 2 (рис. 82) соединяют друг с другом специальными промежуточными валами 3 и 4. Вал 4 выполняется тонким или со встроенным торсионным элементом. Перед соединением муфт вала 4 к нему прикладывают определенный крутящий момент, создающий упругие деформации кручения и нагружающий все валы и зубчатые передачи редукторов. После соединения вала 4 в нагруженном состоянии остаются и все детали, включенные в замкнутый силовой контур. При вращении редукторов двигателем 1 электроэнергия затрачивается только на преодоление сил трения.

Во время обкатки редукторов происходит полезный процесс взаимной приработки контактирующих поверхностей, что приводит к увеличению площадей фактического контакта. Редукторы обкатывают вхолостую и под нагрузкой. При обкатке вхолостую проверяется, нет ли вибраций, ненормального шума, утечки масла, измеряется температура подшипников и масла, которая не должна превышать 60—70° С. Для ускорения процесса взаимной приработки зубьев колес в масло редуктора добавляют мелкий абразивный порошок или зубья колес покрывают специальными притирочными пастами (смесь электрокорунда и технического вазелина). Приработка зубьев вхолостую протекает в течение 1—2 ч.

После проверки прилегания зубьев по пятну контакта из испытанного редуктора сливают отработанное масло, тщательно промывают редуктор керосином при помощи специальной насосной установки, заправляют свежим маслом и испытывают под нагрузкой.

В начальный период испытаний редуктор нагружается моментом кручения при числах оборотов, составляющих 20—25% номинальных значений. После работы в этом режиме в течение 30—40 мин и при отсутствии нарушений редуктор нагружается моментом кручения при числах оборотов, составляющих 50% их номинальных значений. Постепенно нагрузка и число оборотов доводятся до номинальных значений. Продолжительность обкатки под нагрузкой от 3 до 12 ч. При испытании под нагрузкой проверяются те же параметры, что и при испытании вхолостую. Для серийно выпускаемых редукторов выборочно определяют передаваемый крутящий момент и коэффициент полезного действия.

Сборка барабанов.

Барабаны кранов общего назначения состоят из обечайки, холостой и приводной (зубчатой) ступиц, соединяемых с фланцами обечайки болтами.

Сборка таких барабанов включает следующие операции: напрессовку на ось холостой ступицы с предварительной установкой шпонок;

запрессовку во фланец барабана болтов, установку зубчатой ступицы и соединение ее с обечайкой при помощи болтов;

запрессовку в зубчатую ступицу оси в сборе с холостой ступицей;

установку подшипника качения в зубчатую ступицу и на ось; установку стопорной шайбы и планок крепления каната.

У барабанов с неотъемными ступицами (барабаны ленточных конвейеров) вал или ось запрессовывается в обе ступицы с одной установки.

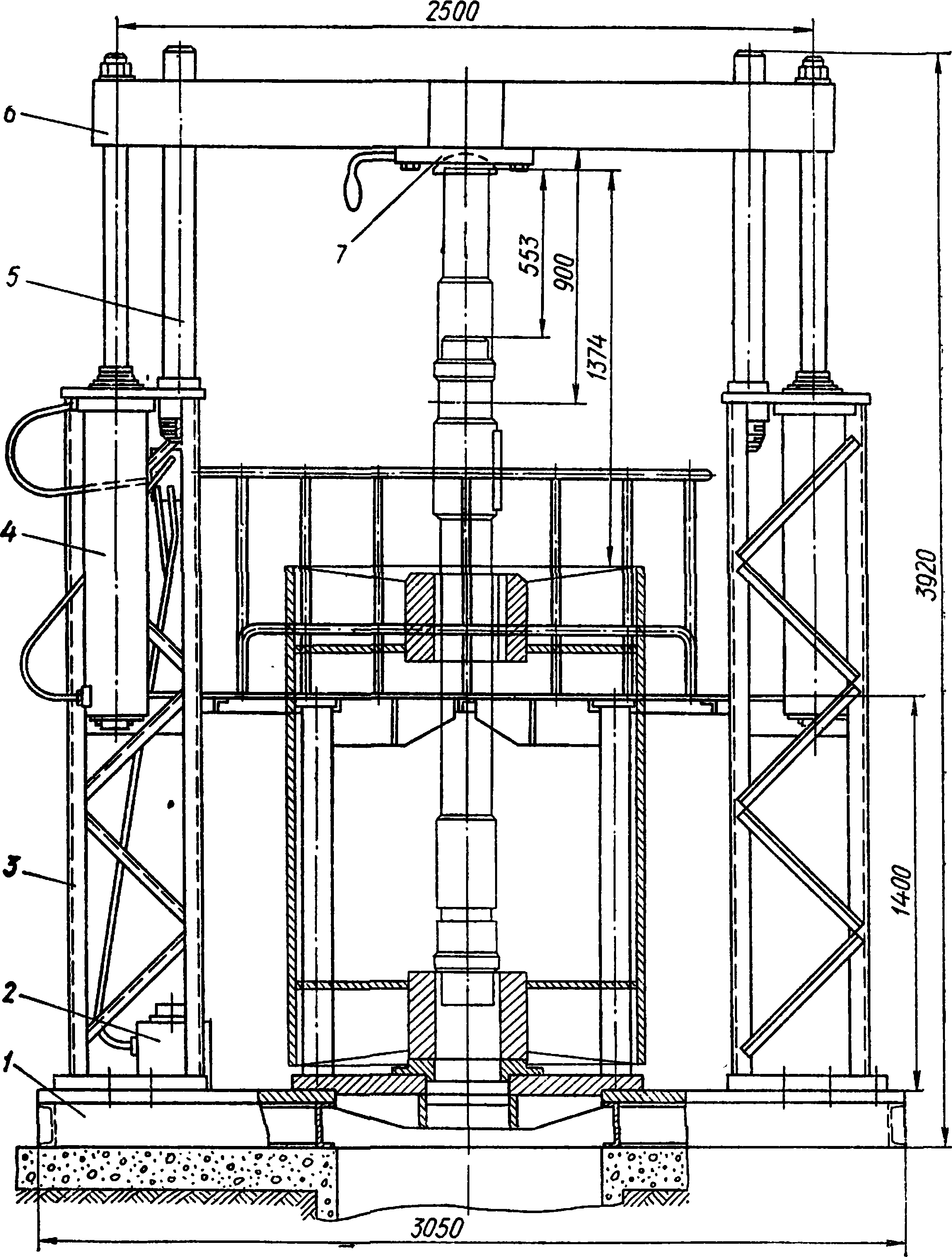

Рис. 83. Пресс для запрессовки валов в барабаны конвейеров:

1 — рама; 2 — насосная установка; 3 — стойки; 4 — гидроцилиндры; 5 — направляющая; 6 «■ траверса; 7 — упор [47]

Запрессовка вала в приводной барабан ленточного конвейера происходит на прессе (рис. 83), который состоит из рамы 1, стоек 3 и подвижной траверсы 6, передвигающейся по направляющим 5. От насосной установки 2 масло под давлением 200 кгс/см2 поступает в гидроцилиндры 4. Для удобства установки вала барабана и последующего снятия с пресса собранного барабана траверса 6 имеет вырез, который после установки вала в отверстие ступицы барабана перекрывается упором 7.

Дата добавления: 2015-10-29; просмотров: 2779;