Средства механизации сборочных работ.

Трудоемкость сборочных работ, выполняемых в заводских условиях, зависит от конструкции машин и вида производства.

При крупносерийном производстве трудоемкость сборки составляет 15—20% от трудоемкости механической обработки деталей ПТМ, а при единичном и мелкосерийном —25—35%. При этом не учитывается трудоемкость работ по сборке металлоконструкций.

Трудовые затраты на сборку могут быть снижены за счет максимальной механизации процессов сборки и уменьшения объема подгоночных работ при повышении точности и чистоты обработки деталей. Необходимость механизации сборочных работ определяется также тем фактом, что операции запрессовки крупных деталей не могут быть осуществлены вручную.

К основным средствам механизации сборочных работ относятся: механизированный ручной инструмент (электрические и пневматические отвертки, гайковерты), шлифовальные и опиловочные машины, переносные приспособления и стационарные прессы для запрессовки деталей; приспособления для нагрева или охлаждения деталей.

Наибольшие трудности представляет сборка деталей, соединяемых посадками с натягом. Для выполнения этого вида соединения деталей применяются методы подогрева или охлаждения деталей, а также их запрессовка.

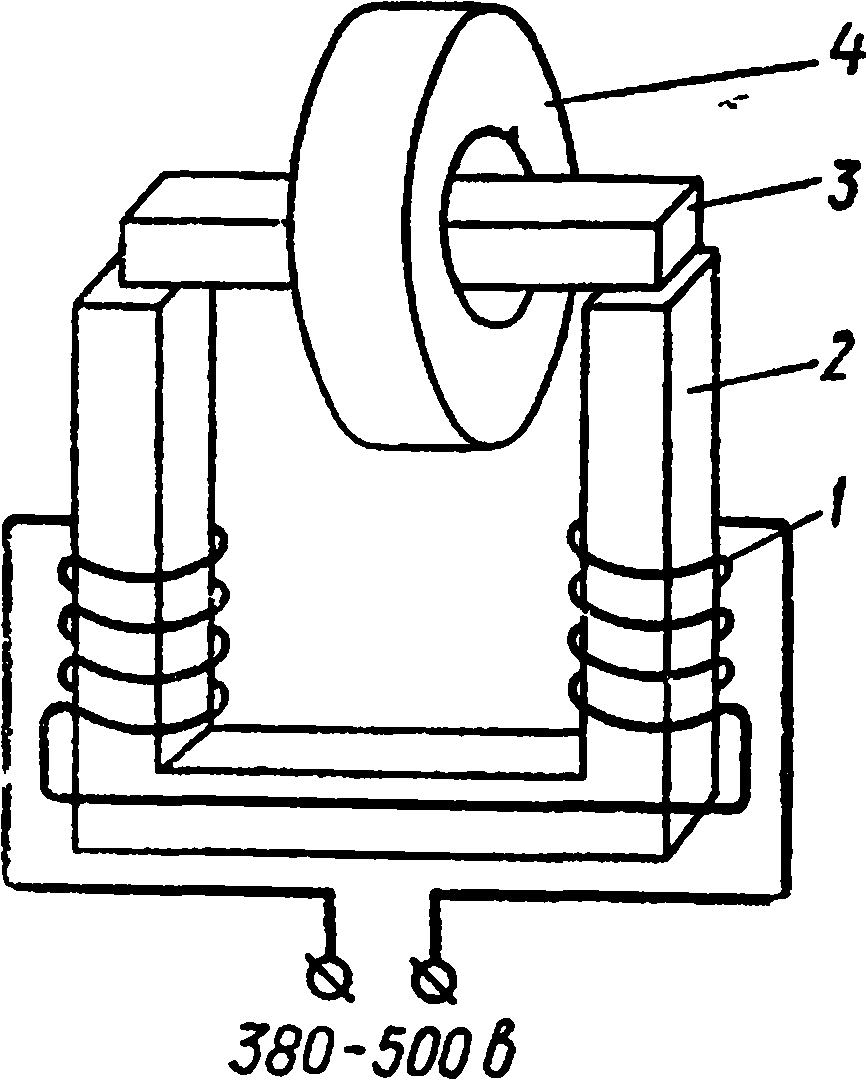

Рис. 75. Схема индукционного нагрева детали:

1 — обмотка; 2 — индуктор; 3 — сердечник; 4 — нагреваемая деталь

1. Подогрев охватывающей детали в электрических и индукционных горнах, печах, индукторах (посадка бандажей на колеса). При индукционном нагреве детали (рис. 75) ярмо индуктора 2 имеет П-образную форму и собирается из листов трансформаторного железа. Обмотки 1 ярма питаются переменным током с частотой 50 пер/с. Нагреваемая деталь 4 надевается на сердечник 3, замыкающий ярмо и также собранный из листов трансформаторного железа. При прохождении тока по обмоткам создается переменное магнитное поле. Вихревые токи, возникающие в детали, нагревают ее. Нагретая охватывающая деталь свободно соединяется с охватываемой, и после остывания на воздухе получается требуемое неподвижное соединение деталей. Этим методом могут осуществляться, горячая, прессовая, тугая и другие виды посадок. Недостатком его является невозможность нагрева закаленных деталей до температур выше температур отпуска, а также ухудшение чистоты обработанных поверхностей.

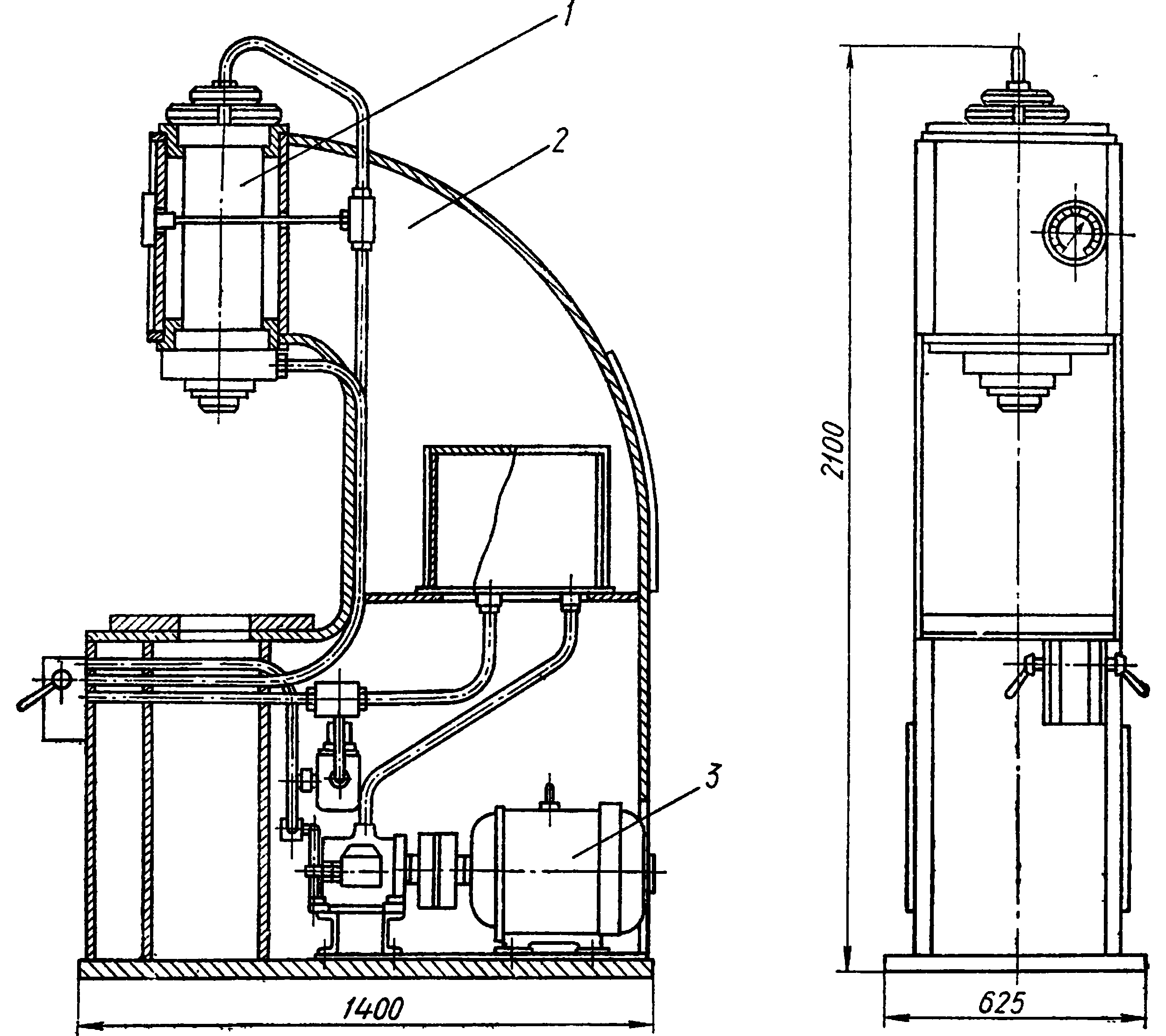

Рис. 76. Одностоечный гидравлический пресс усилием 15 тс:

1 — гидравлический цилиндр; 2 — корпус пресса; 3 — насосная установка

2. Охлаждение охватываемой детали в охлаждающих средах: жидком азоте (t — —196° С), твердой углекислоте (/ = —80° С). Достоинство этого метода — сохранение начальных свойств металла.

3. Запрессовка деталей без их подогрева или охлаждения. Основными средствами механизации запрессовки деталей (и распрессовки при ремонте) являются вертикальные гидравлические или винтовые прессы, горизонтальные гидравлические прессы, специальные стенды для сборки узлов с использованием гидравлических цилиндров, переносные гидравлические и винтовые приспособления, используемые для запрессовки деталей в крупные блоки и узлы.

Вертикальные прессы, применяемые для соединения деталей небольшой массы и габаритов, могут быть одно- (рис. 76) и двухстоечные (см. рис. 83).

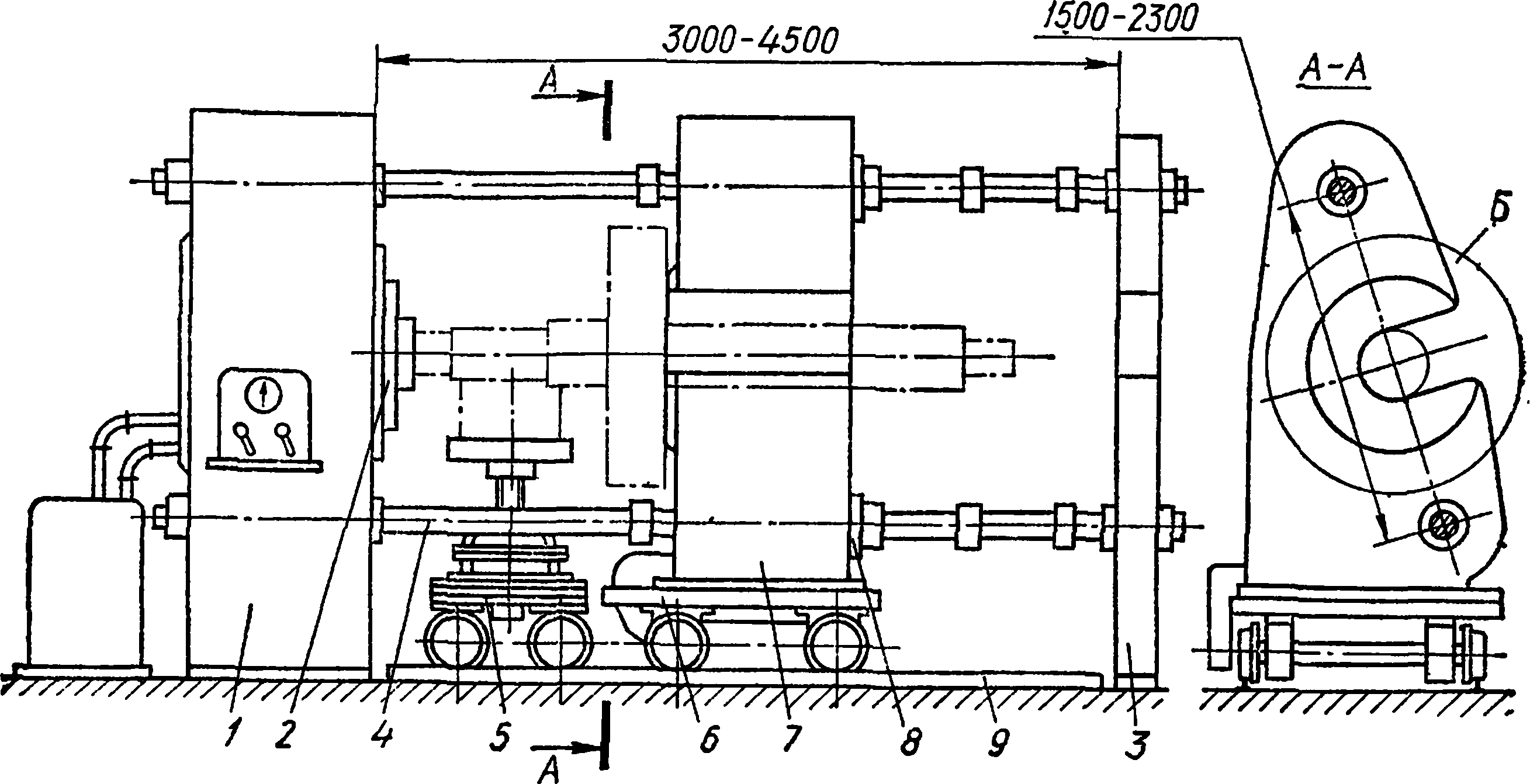

Рис. 77. Схема горизонтального пресса усилием 450 тс:

Л 3, 7 — передняя, задняя и подвижные траверсы; 2 — гидроцилиндр; 4 — штанги; 5, 6 — тележки; 8 — сухари; 9 — рельсы

Усилие запрессовки от 3 до 50 тс. Создается оно за счет давления рабочей жидкости (масла), поступающей в гидравлический цилиндр 1 от насосной установки 3. Давление жидкости в гидравлическом прессе обычно находится в пределах 50—250 кГ/сма. Корпус 2 пресса делается сварным или литым (Ст25JI-II и др.). Основной недостаток вертикальных прессов — затруднена установка на них деталей с помощью кранов. Горизонтальные прессы в этом отношении удобнее.

Гидроцилиндр 2 у горизонтального пресса (рис. 77) смонтирован в передней траверсе /, соединенной штангами 4 с задней траверсой 3. Штанги свободно проходят через подвижную траверсу 7, установленную на тележке 6 и имеющую в средней части открытое отверстие Б. Тележка устанавливается в ту или иную позицию в зависимости от габаритов собираемого (разбираемого) узла и закрепляется при помощи сухарей 8, устанавливаемых в выточки штанг. Собираемый узел поддерживается тележкой 5. Усилие на штоках поршней у горизонтальных прессов — 200—500 тс.

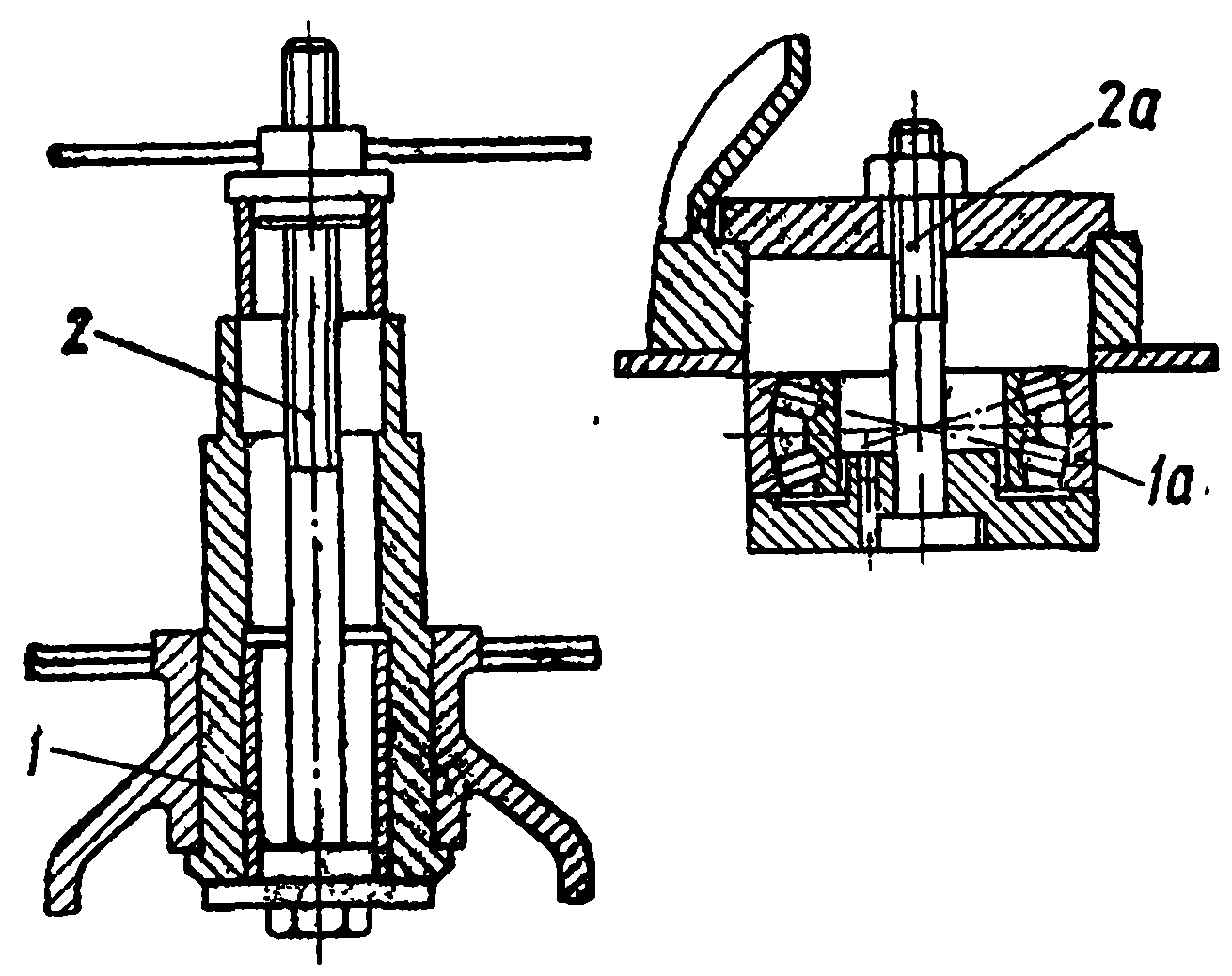

Рис. 78. Запрессовка деталей при помощи винтовых приспособлений:

/, 1а — детали; 2, 2а — винты

Переносные приспособления для запрессовки деталей механизируют этот процесс при сборке крупных корпусных деталей и рам, установка которых на пресс невозможна. Примером такой запрессовки может служить схема простых приспособлений винтового типа (рис. 78). Здесь детали 1, 1а запрессовываются при помощи винтов 2, 2а. Более сложными являются передвижные гидравлические приспособления для запрессовки крупных втулок.

Дата добавления: 2015-10-29; просмотров: 3058;