Сборка типовых узлов и механизмов подъемно-транспортных машин.

Элементом узловой и общей сборки подъемно-транспортных машин является сборка типовых сборочных единиц, комплексов и комплектов: подшипниковых узлов, валов, зубчатых передач и др. Более крупными объектами сборки являются редукторы, барабаны.

Сборка разъемных подшипников скольжениясостоит из установки вкладышей вкорпус и крышку подшипника. При этом производится небольшая слесарная подгонка вкладышей, зачистка заусенцев и пришабривание рабочих поверхностей вкладышей по валу или по специальной оправке (фальшвалу). При необходимости прорубывают смазочные канавки, сверлят отверстия для подвода смазки.

Для механизации процесса шабрения применяют механические шаберы. Объем работ по ручной подгонке вкладышей к валам уменьшается при увеличении точности и чистоты механической обработки (алмазное растачивание). Окончательно два спаренных вкладыша нужно растачивать на специальном приспособлении.

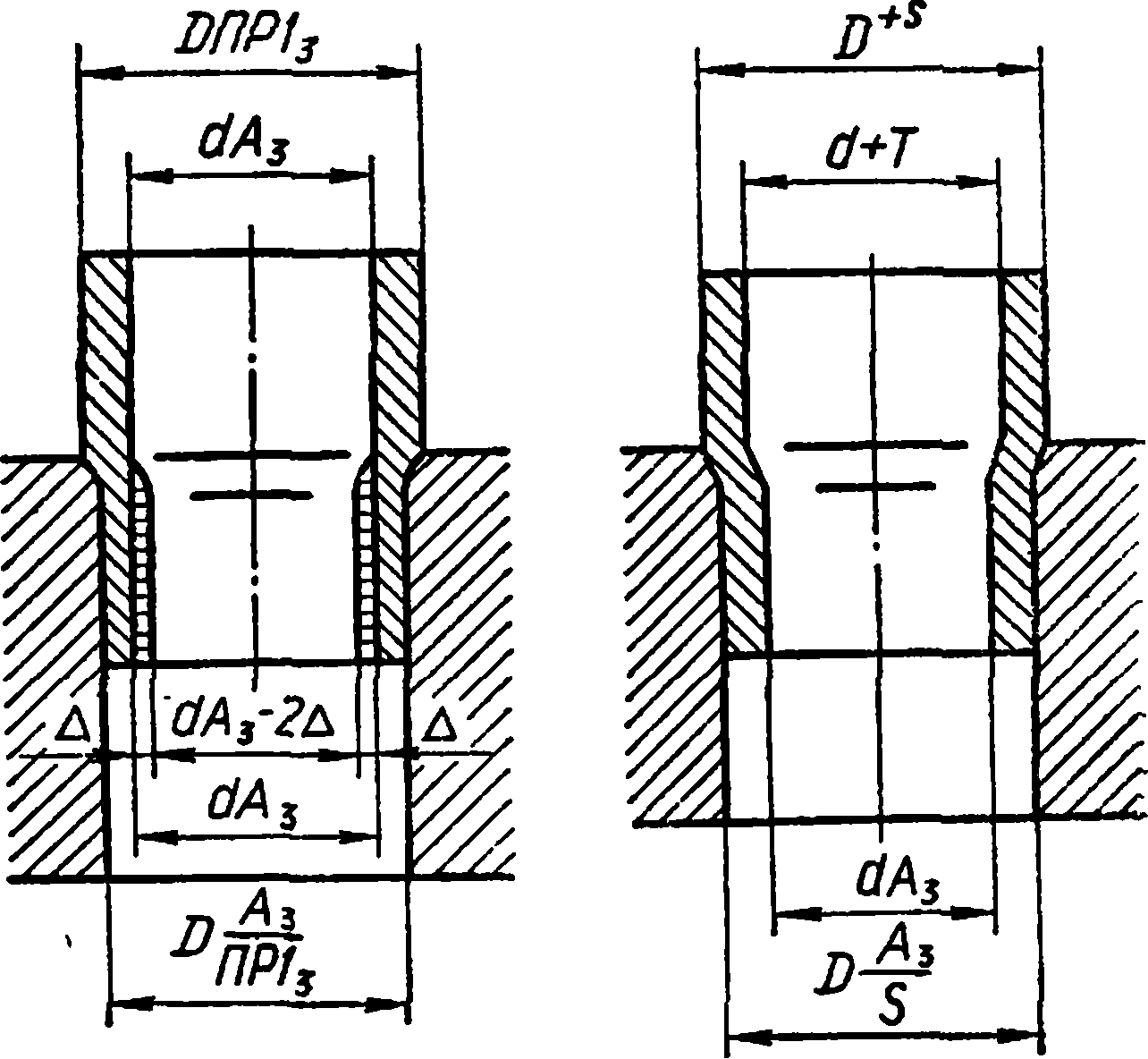

Рис. 79. Усадка втулок при запрессовке

Сборка (запрессовка) втулок подшипников скольженияв корпусе производится спомощью вертикального или горизонтального пресса, а также переносных винтовых или гидравлических приспособлений.

Неподвижное соединение бронзовых втулок с корпусными деталями (рис. 79) достигается

Их посадкой натягом (обычно  ) и установкой стопорных винтов. С цапфами валов или осей втулки соединяются подвижными посадками (

) и установкой стопорных винтов. С цапфами валов или осей втулки соединяются подвижными посадками (  ). Подвижные посадки

). Подвижные посадки

должны быть созданы в запрессованных втулках, т. е. посадки А3 или А должны относиться, к собранному подшипнику. При

запрессовке втулка получает остаточные деформации, в результате чего ее внутренний диаметр уменьшается на величину 2Д (рис. 79, а), и необходима последующая расточка (или слесарная обработка) втулки до требуемого размера, если при обработке втулки не был выдержан допуск А3. Величины усадки втулок довольно значительны. Например, для бронзовой втулки с внутренним диаметром 160 мм при ее посадке по наружному диаметру  величина усадки составляет 280—290 мкм. Чтобы избежать дополнительной обработки, втулку необходимо изготавливать с технологическим допуском Т, учитывающим последующую усадку втулки (рис. 79, б). Величины допусков приводятся в таблицах или на графиках в специальной литературе [21].

величина усадки составляет 280—290 мкм. Чтобы избежать дополнительной обработки, втулку необходимо изготавливать с технологическим допуском Т, учитывающим последующую усадку втулки (рис. 79, б). Величины допусков приводятся в таблицах или на графиках в специальной литературе [21].

Сборка узлов подшипников качения. В конструкциях ПТМ подшипники качения соединяются с цапфами валов или осей обычно по посадкам Тп, Нп, Сп по системе отверстия. Посадка подшипников качения в корпус осуществляется по системе вала по посадкам Сп Нп, Тп. Характер соединения подшипников качения определяется видом их нагружения и условиями работы. Перед посадкой подшипников на вал (ось) они должны быть нагреты в масляной ванне до температуры 80—100°С. Это позволяет свободно и правильно (без ударов и перекосов) соединять подшипник с валом. Масляные ванны оборудованы электрическим подогревом и приборами (термопарами) для измерения температуры масла. Чтобы избежать отпуска закаленных деталей подшипников, их нагревают до строго определенной температуры.

В корпусные детали подшипники запрессовываются при помощи приспособлений (см. рис. 78) или методом охлаждения в твердой углекислоте. Во всех случаях не допускается запрессовка за счет ударов молотком по подшипникам, так как при этом, во-первых, в обоймах подшипников могут появиться трещины и отколы, и, во-вторых, не исключен перекос подшипника. Применение механического воздействия (удара) допустимо только при ремонтах машин в полевых условиях, однако в этом случае молотки должны быть изготовлены из меди или бронзы, а во избежание перекосов подшипников они должны насаживаться на вал при помощи полой медной оправки.

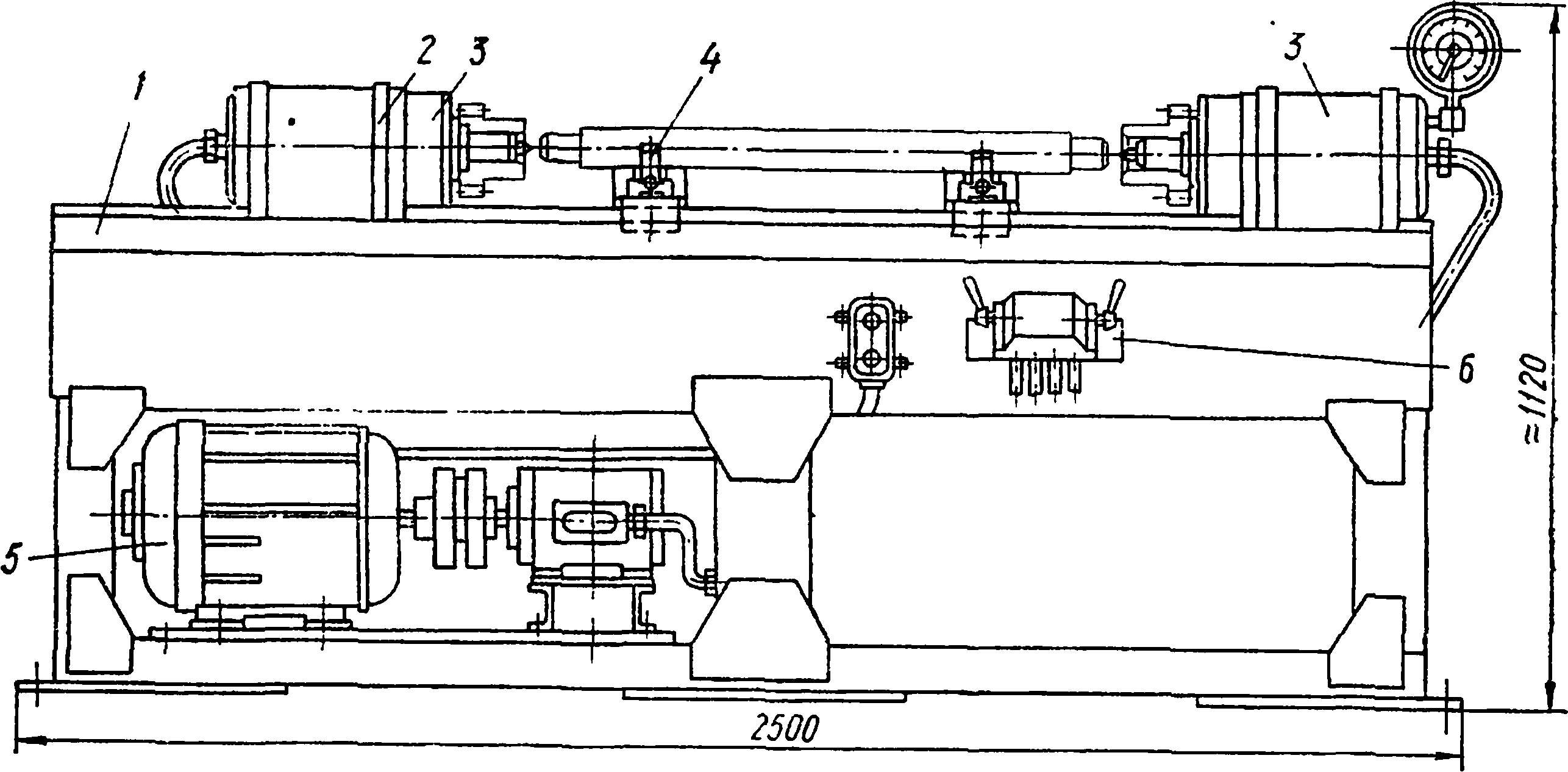

Сборка валов и муфт. В конструкциях ПТМ наиболее широко применяется соединение валов при помощи муфт типа МП и МЗП, которые могут нормально работать при угле перекоса до 30', что позволяет снизить требования к точности сборки валов также до 30'. Полумуфты на валы напрессовываются при помощи специальных приспособлений, прессов или с предварительным подогревом. Схема пресса для запрессовки муфт приведена на рис. 80. На раме 1 устанавливаются два Тидроцилнндра 3, один из которых (левый) может передвигаться вдоль рамы и закрепляться на ней при помощи стоек 2. Наличие подвижного цилиндра позволяет собирать на прессе валы различной длины, а запас усилий до 25 т, развиваемый гидроцилиндрами, позволяет напрессовывать полу-муфты диаметром до 80 мм. Рабочая жидкость под давлением 200 кг/сма поступает от насосной установки 5. Управляются цилиндры при помощи золотникового устройства 6. Перед запрессовкой вал устанавливается на регулируемые опоры 4.

Перед соединением полумуфты нагревают в масляных ваннах или индукционных нагревательных установках.

Рис. 80. Пресс для запрессовки зубчатых полумуфт на валы:

1 — рама; 2 — стойки; 3 — гидроцилиндры; 4 — опоры; 5 — насосная установка; 6 — золот*

никовое устройство [47]

Сборка зубчатых передач.Зубчатые колеса подъемно-транспортных машин соединяются с валами, ходовыми колесами, барабанами и друг с другом.

Закрытые зубчатые передачи (редукторы и др.) собирают в заводских условиях, а значительную часть открытых зубчатых передач ПТМ — в процессе монтажа.

При шпоночном соединении зубчатых колес с валами часто дополнительно задаются /А А\

посадки с натягом (  ), что требует значительных усилий запрессовки, зависящих от величины натяга, диаметра вала, длины ступицы и коэффициента трения вала о ступицу. Для уменьшения коэффициента трения применяют предварительную смазку сопрягаемых поверхностей. Валы в крупные зубчатые колеса запрессовывают на горизонтальных гидравлических прессах.

), что требует значительных усилий запрессовки, зависящих от величины натяга, диаметра вала, длины ступицы и коэффициента трения вала о ступицу. Для уменьшения коэффициента трения применяют предварительную смазку сопрягаемых поверхностей. Валы в крупные зубчатые колеса запрессовывают на горизонтальных гидравлических прессах.

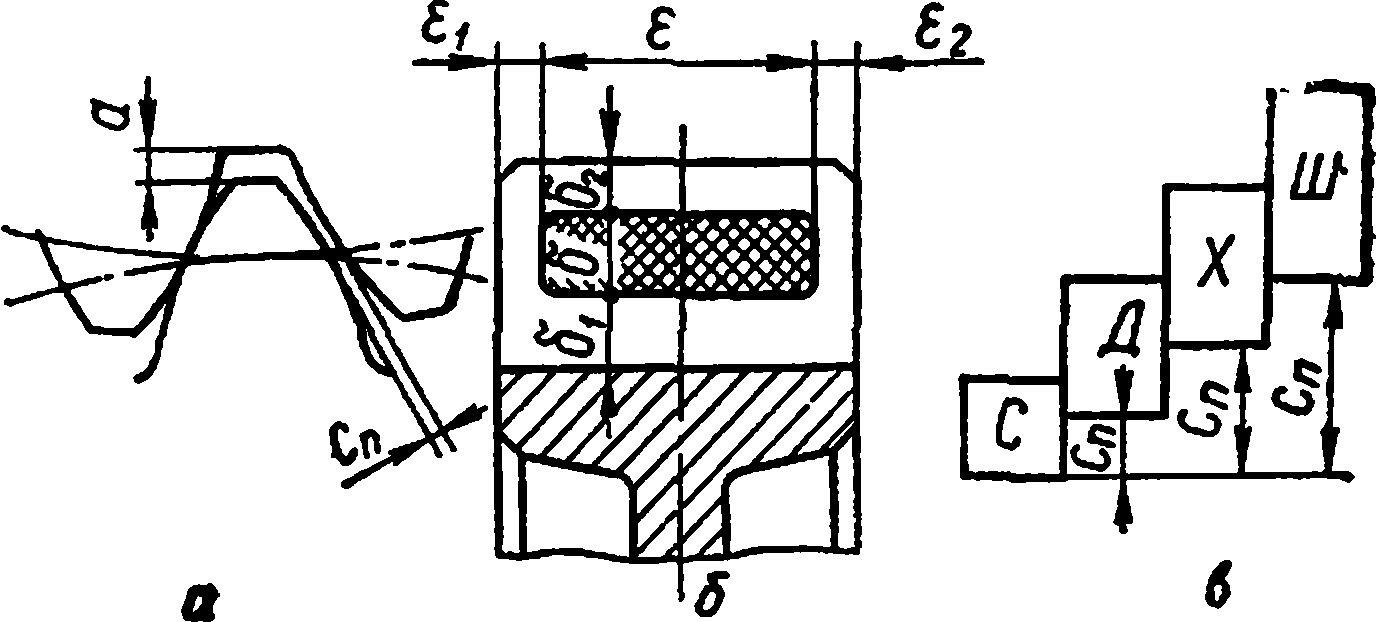

Рис. 81. Зацепление цилиндрических зубчатых колес (а);

пятно касания при нормальном зацеплении (б); схема сопряжений зубчатых колес по гарантированному боковому зазору Сп (в)

Нормы точности изготовления и сборки зубчатых передач определяются степенью точности передачи и видом сопряжения зубчатых колес. Зубчатые цилиндрические передачи подъемно-транспортных машин относятся обычно к 7—9 степеням точности. В соответствии с этим ГОСТ 1643 —72 устанавливает такие показатели точности, как допуски на направление зуба, непараллельность и перекос осей, нормы на пятно контакта. Поскольку зубчатое зацепление — это подвижное соединение двух деталей, в нем необходимо обеспечить наименьший (гарантированный) боковой зазор Сп (рис. 81). Тем же ГОСТом предусматривалось четыре вида сопряжений зубчатых передач независимо от степени их точности: с нулевым С, с уменьшенным Л, с нормальным X и увеличенным Ш гарантированным зазором. Зубчатые передачи подъемнотранспортных машин в большинстве случаев имеют сопряжения типов X и Л- В зависимости от типа сопряжения устанавливаются такие точностные показатели сборки зубчатых передач, как предельные отклонения межцентрового расстояния, наименьшее смещение исходного контура.

Нормы точности сборки зубчатых передач приведены в ГОСТ 1643—72, в справочной и специальной литературе.

Дата добавления: 2015-10-29; просмотров: 3326;