Динамические нагрузки, действующие на тяговый элемент конвейера.

При пуске конвейера тяговому элементу приходится преодолевать кратковременно действующие динамические нагрузки необходимые для преодоления инерции движущихся масс и сопротивлений при трогании с места ходовой части конвейера. Эти нагрузки тем больше, чем тяжелее, подвижные части конвейера, выше скорость их движения и меньше время пуска.

Кроме кратковременно действующих динамических нагрузок, в цепных конвейерах имеют место постоянно действующие динамические нагрузки вследствие периодического изменения скорости цепи на трассе конвейера и необходимого из-за того преодоления сил инерции подвижных масс.

Динамические нагрузки не только увеличивают общую действующего на тяговый элемент продольную силу, но и вследствие многократности действия вызывают в цепях усталостные явления. Определив динамические силы, можно более точно рассчитать размеры тяговых цепей (по сравнению с расчетом по статистическому усилию, определяемому методом «обхода по контуру»).

Помимо продольных динамических сил, вызванных неравномерностью движения, в точке набегания на цепь действуют динамические силы, направленные под углом к оси конвейера и обусловленные тем, что каждый новый зуб входит в зацепление с шарниром цепи с ударом. При большой скорости цепи эти удары могут служить причиной разрушения шарниров, а также возникновения в цепи поперечных колебаний. (При расчетах последние не учитываются, т.к. действуют на небольшой участок цепи с незначительной массой конвейера). Учитываются только продольные колебания.

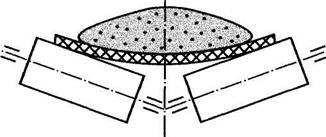

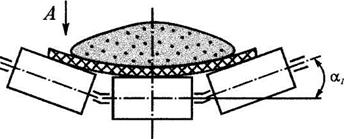

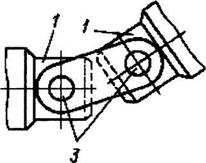

Рассмотрим схему набегания цепи на звездочку или блок с гранями.

б)

Рисунок - Схема движения цепи по звездочке.

Тяговое усилие передается зубом 1, находящемся в зацеплении с шарниром 1`.При дальнейшем вращении звездочки зуб 2 входит в зацепление с шарниром 2`, зуб 3 – с шарниром 3` и т.д. При постоянной угловой скорости звездочки w постоянна и окружная скорость зуба  0=wR, (R – радиус начальной окружности звездочки). Скорость цепи (без учета влияния упругости цепи):

0=wR, (R – радиус начальной окружности звездочки). Скорость цепи (без учета влияния упругости цепи):

1=

1=  0cos

0cos  =Rwcos

=Rwcos  ,

,

где  – переменный угол, образуемый радиусом 01 и осью ОY.

– переменный угол, образуемый радиусом 01 и осью ОY.

Таким образом, скорость цепи  изменяется за период поворота звездочки на центральный угол a, соответствующий одному шагу цепи tц по закону косинусоиды (рис.№ а) при изменении угла

изменяется за период поворота звездочки на центральный угол a, соответствующий одному шагу цепи tц по закону косинусоиды (рис.№ а) при изменении угла  от –

от –  /2 до +

/2 до +  /2.

/2.

Период колебания цепи:

(z - число зубьев).

(z - число зубьев).

Ускорение j цепи в этот же период изменяется по закону синусоиды:

j=d  /dt= - Rw2 sin

/dt= - Rw2 sin  .

.

Скорость и ускорение для положений 1, 2, 3:

1)  1= R

1= R  cos(

cos(  /2); j = R

/2); j = R  2 sin(

2 sin(  /2) = jmax, м/с2;

/2) = jmax, м/с2;

2)  1 = R

1 = R  =

=  max; j = 0;

max; j = 0;

3)  1= R

1= R  cos(

cos(  /2); j = - R

/2); j = - R  2 sin(

2 sin(  /2) = - jmax, м/с2.

/2) = - jmax, м/с2.

Поскольку

.

.

Следовательно, величина максимального ускорения цепи прямо пропорциональна квадрату средней скорости цепи q и обратно пропорциональна шагу цепи tц и квадрату числа зубьев звездочки z.

Максимальная динамическая сила на тяговую цепь будет зависеть от приведенной массы движущихся частей конвейера с учетом массы перемещающегося груза, действующего ускорения jmax и коэффициента динамичности Кд.:

Кд зависит от упругих свойств цепи и параметров конвейера (длинны, скорости, шага цепи, числа зубьев и др.)

Для уменьшения динамических нагрузок на тяговый элемент в приводе предусматриваются специальные пусковые устройства: гидравлические, электромагнитные, порошковые муфты, дополнительные сопротивления в цепи ротора электродвигателя и т.д. Эти устройства обеспечивают плавный пуск конвейера, уменьшая динамические нагрузки.

В любом случае динамические нагрузки при пуске не могут быть больше усилий развиваемых электродвигателем с учетом его перегрузочной способности.

Колебания цепи конвейера могут быть опасными для ее прочности, если их частота совпадает с частотой вынужденных колебаний, вызванных неравномерностью хода цепи, в случае возникновения резонанса. Эта опасность устраняется применением уравнительных приводов, обуславливающих равномерную скорость движения цепи.

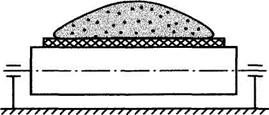

Примером может служить уравнительный привод с некруглым зубчатым колесом.

Рисунок - Схема уравнительного привода с некруглым зубом.

Уравнительный привод вала 1 с некруглым зубчатым колесом 2, число впадин на котором равно числу зубьев тяговой звездочки 3. Ведущая шестерня 4 посажена на вал 5 с эксцентриситетом е и поворачивается на угол 3600 за время поворота тяговой звездочки на угол 1800/z0. Тяговая звездочка 3 имеет переменную скорость, обеспечивающую практически постоянную скорость цепи 6.

Существуют и другие системы уравнительных приводов.

ЛЕНТОЧНЫЕ КОНВЕЙЕРЫ

Общие сведения

Ленточными конвейерами называются машины непрерывного транспорта, несущими и тяговыми элементами которых является гибкая лента.

Ленточные конвейеры являются одним из наиболее распространенных транспортирующих машин для перемещения самых различных грузов, во всех областях промышленного и с/х производства, при добыче полезных ископаемых, в металлургии, на складах и портах.

Существенным преимуществом ленточных конвейеров являются значительная производительность, которая при больших скоростях движения (6-8м/с) и ширине ленты (2-Зм) достигает 30000т/ч, что во много раз превышает производительность других конвейеров.

Можно назвать и ряд других преимуществ:

- простота конструкции;

- бесшумность в работе;

- высокая надежность даже при работе в тяжелых условиях;

- возможность транспортирования грузов в наклонном направлении вверх и

вниз на большие расстояния (3-5км);

- возможность полной автоматизации;

- легкостью обслуживания и малыми эксплуатационными расходами.

К недостаткам ленточных конвейеров относится:

- высокая стоимость ленты и роликов, составляющая соответственно 50% и

30% общей стоимости конвейера;

- быстрый износ ленты;

- необходимость центровки ленты;

- невозможность применения на криволинейных участках в плане  ;

;

- сложность применения простых приводов.

Возрастающее использование ленточных конвейеров требует повышения их качества и технико-экономических показателей, ставит перед конструкторами и исследователями важные задачи: создание высокопрочных и теплостойких лент, разработка конвейеров большой мощности, снижение материалоемкости конструкций и т.д.

Классификация

В настоящее время существует много типов ленточных конвейеров которые можно классифицировать:

1 По области применения:

а) общего назначения;

б) специальные;

в) подъемные.

2 По характеру установки:

а) стационарные;

б) передвижные;

в) переставные.

3 По виду транспортируемого груза:

а) насыпных грузов;

б) штучных грузов.

4 По типу ленты:

а) с прорезиненной лентой;

б) с металлической цельнотканой лентой;

в) с металлической сетчатой лентой.

5 По форме ленты:

а) плоские;

б) желобчатые ( Вл = 400+2000 мм).

6 По типу и месту установки привода:

а) с однобарабанным приводом;

б) с двухбарабанным приводом;

в) с однобарабанным приводом и прижимным роликом;

г) с однобарабанным приводом и прижимной лентой.

Привод может быть расположен на концах и средней части ленточного конвейера.

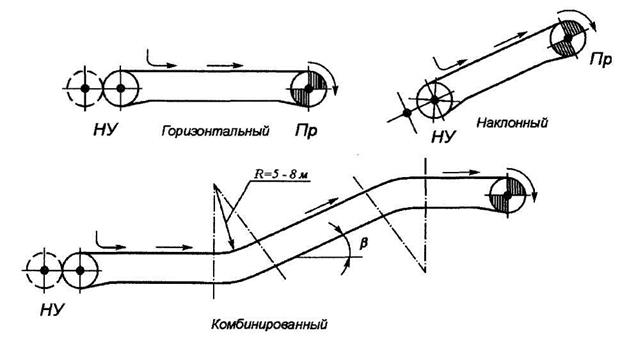

7 По геометрии трассы:

а) горизонтальные;

б) наклонные;

в) горизонтально-наклонные.

|

| Рисунок 1 |

8 По расположению рабочей ветви:

а) с нижнем расположением рабочей ветви;

б) с верхнем расположением рабочей ветви.

9 По способу разгрузки:

а) с промежуточной разгрузкой с помощью барабанных сбрасывающих тележек;

б) с промежуточной разгрузкой с помощью ножевых сбрасывателей.

10 По типу натяжного устройства:

а) грузовые;

б) винтовые;

в) с механическим приводом расположенным в конце и в средней части

конвейера.

11 По углу наклона:

а) пологие  < 20°;

< 20°;

б) крутонаклонные  >20°;

>20°;

в) вертикальные.

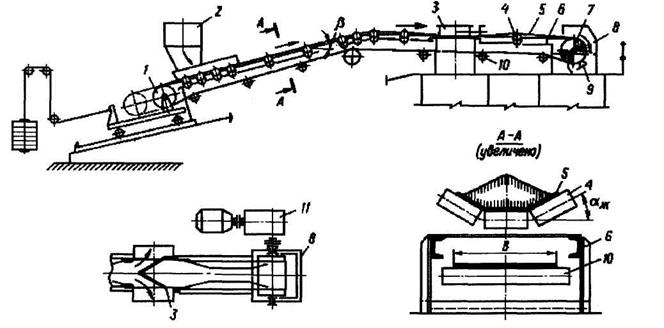

Рисунок 2 Основные составные элементы ленточных конвейеров

1 - задний натяжной барабан; 6 - станина;

2 - загрузочная воронка; 7 - передний приводной барабан;

3 - плужковый (барабанный) пере- 8 - разрузочная воронка;

гружатель; 9 - очистное устройство;

4 - верхние роликоопоры; 10 - нижние роликоопоры;

5 - лента; 11 - привод.

В состав ленточного конвейера могут входить центрирующее устройство, регулирующее устройство, устройство для взвешивания груза на ленте.

Как правило верхняя ветвь рабочая, нижняя - холостая. Угол наклона  должен быть примерно на 10° меньше угла трения груза о ленту. Для его увеличения применяют специальную ленту.

должен быть примерно на 10° меньше угла трения груза о ленту. Для его увеличения применяют специальную ленту.

Основные направления развития ленточных конвейеров

- увеличение длины;

- повышение производительности (за счет V и qг);

- увеличение угла наклона;

- уменьшение веса конструкции и стоимости;

- повышение срока службы и надежность;

- увеличение мощности привода до 1500-2000 кВт;

- автоматизация;

- стандартизация и унификация;

- принцип агрегатного комплектования узлов.

ОПОРНЫЕ УСТРОЙСТВА

Одним из основных элементов ленточных конвейеров являются опорные устройства.

Роликоопоры или настил (дерево, сталь, пластмасса - применяется очень редко на конвейерах малой длины).

Роликовые опоры

От работы роликов зависят следующие показатели:

- долговечность ленты;

- потребление электроэнергии приводом.

Для транспортирования грузов применяют многороликовые опоры.

Основные параметры роликовых опор установлены ГОСТ 22645-77 и 22646-77.

В соответствии с назначением роликоопоры делятся на две группы: для рабочей (верхней) и нерабочей (нижней) ветви.

Верхние роликоопоры бывают прямыми и желобчатыми на 2х, 3х и 5х роликах; амортизирующими, центрирующими, регулирующими.

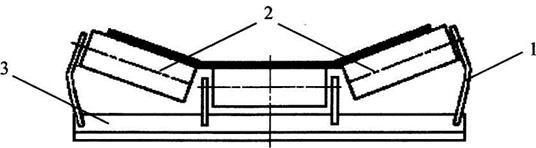

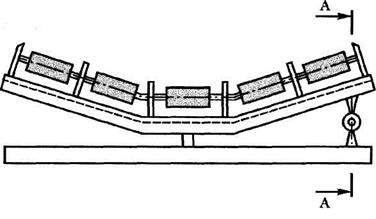

| Рисунок 1 |

| Двухроликовые при Вл =300...650 мм |

|

Рисунок 2 Трехроликовые (  = 20° - 30°) для тросовой ленты = 20° - 30°) для тросовой ленты  = 35°, = 35°,

|

Однороликовые применяют для плоской ленты малой производительности и для нерабочей ветви.

при Вл =800... 1600 мм

|

|

Рисунок 3

Пятироликовые при Вл = 1600...3500 мм

Различают три типа роликоопор:

- жесткий став - жесткая навеска роликов;

- жесткий став - амортизирующая навеска роликов;

- канатный став - жесткая навеска роликов.

|

Роликоопора должна быть податливой в вертикальной плоскости и не увлекаться лентой по ходу ее движения.

Помимо жесткого соединения роликов имеется шарнирное соединение роликов.

При транспортировании влажных и химически агрессивных грузов применяются подвесные рисунок4 роликоопоры с гибкой осью из стального каната

(канатный став), на котором закреплен комплект

резиновых или пластмассовых дисков-роликов (рис. 4). Гибкие роликоопоры имеют только два подшипника, подвешиваемых к станине конвейера. Канатный став обеспечивает более плавное прилегание ленты к роликам.

В общем случае роликоопора состоит из стоек 1, роликов 2, основания 3.

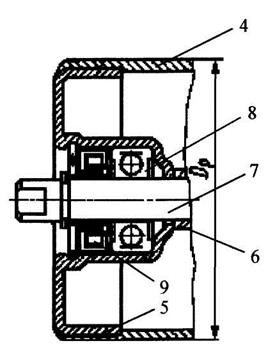

Рисунок 5

Рисунок 6

Ролик содержит обечайку 4, в которую завальцованы вкладыши 5, соединенные с распорной трубой 6. Подшипник 8 одет на ось 7,9- уплотнение.

Для защиты подшипника с внешней стороны от пыли применяются сложные лабиринтно-войлочные уплотнения с дополнительными контактными шайбами или без них, в некоторых случаях применяется манжетное уплотнение. С внутренней стороны подшипник защищен шайбой, жировыми канавками во вкладыше или внутренней трубе.

Смазка роликоопор может быть: индивидуальной, центральной и закладной.

Выбор диаметра ролика

Производится из условий:

1) момент трения ленты без груза о ролик больше момента трения в подшипни

ках и уплотнениях, иначе лента будет скользить по роликам;

2) центробежная сила вращающегося ролика не должна отрывать груз от ленты

при огибании ролика.

Диаметр ролика повышается с увеличением плотности и кусковатости груза, ширины и скорости движения ленты В, однако чрезмерное увеличение нежелательно, т.к. возрастает его масса и стоимость.

ГОСТом предусматриваются

| Диаметр | 194, 219, 245 | ||||

| В | 400...800 | 400... 1200 | 800... 1200 | 800... 1400 | 800... 3500 |

Зависимость диаметра ролика от  , В,

, В,  приведены в табл. 4.4 [1].

приведены в табл. 4.4 [1].

8 Амортизирующие ролики

Устанавливаются в зоне загрузки ленты, служат для смягчения ударов падающего груза и предохранения ленты от повреждений. На корпус ролика одеваются упругие резиновые шайбы (раздельные - а или сплошные - а').

|

|

а) а')

Рисунок 7

Конструктивно выполняют плоскими или желобчатыми. Вместо них иногда применяют ролики на пружинящих опорах. Они применяются в конвейерах транспортирующих тяжелые насыпные грузы (руда, камень).

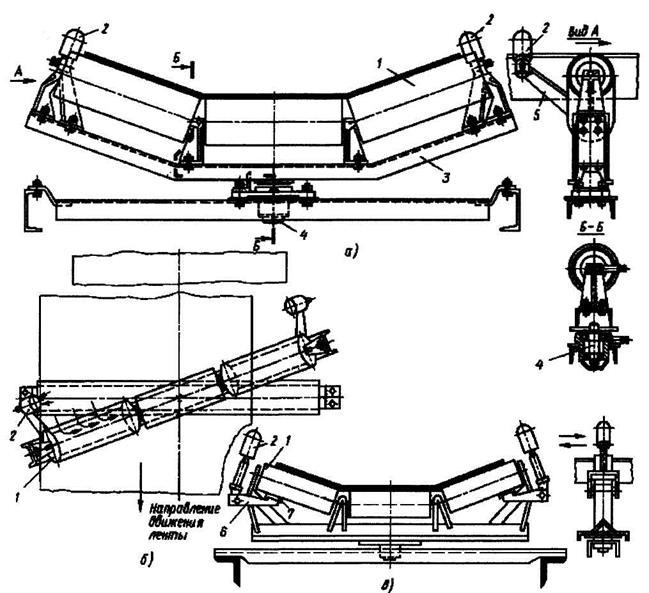

Центрирующие роликоопоры

В процессе работы конвейера по различным причинам возможен поперечный сдвиг ленты с роликов (причины: одностороння загрузка ленты, налипание груза на барабанах и роликах, неправильная стыковка ленты и т.п.).

Для автоматического выравнивания хода ленты служат центрирующие роликоопоры.

Центрирующая желобчатая роликоопора (рис. 8, а) имеет трехроликовую опору 1, установленную на поворотной раме 3, которая устанавливается на вертикальной оси 4. К раме прикреплены рычаги 5 с дефлекторными роликами 2. Лента при смещении в сторону давит на дефлекторные ролики и вся поворотная рама разворачивается вокруг вертикальной оси. В результате образуется восстанавливающий момент от самой ленты, который заставляет ленту идти к центру роликоопоры. После возвращения ленты в центральное положение, роликоопора движением самой ленты автоматически устанавливается в нормальное положение. Эти опоры применяются при  > 40 м.

> 40 м.

Центрирующая роликоопора с тормозными колодками (рис. 8,в) применяется для реверсивных конвейеров; имеет поддерживающий ролик 1, дефлекторные ролики 2, рычаги 6 с тормозными колодками 7.

Рисунок 8

У конвейеров большой мощности применяются батареи центрирующих роликов (2-3 шт.). Их недостатком является большая высота дефлективных роликов, что затрудняет разгрузку конвейера передвижными разгрузочными станциями.

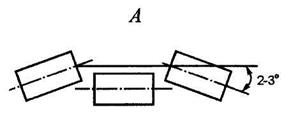

Имеются центрирующие роликоопоры с дебалансными кольцами. Для холостой ветви используются роликовые батареи (3 шт.) или прямые ролики наклонные в вертикальной и горизонтальной плоскостях на 2... 3°.

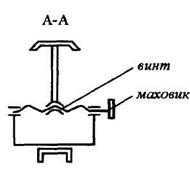

Регулирующие роликоопоры

Предназначены для устранения сбегов ленты в сторону, вызванных постоянными причинами: неравномерной загрузкой, ребровой кривизной ленты, действием ветра. Корректирующий поворот рамы устанавливают с помощью винтового механизма.

|

|

Рисунок 9

Очистные роликоопоры могут быть дисковыми или спиральными, вибрационные почти не применяются.

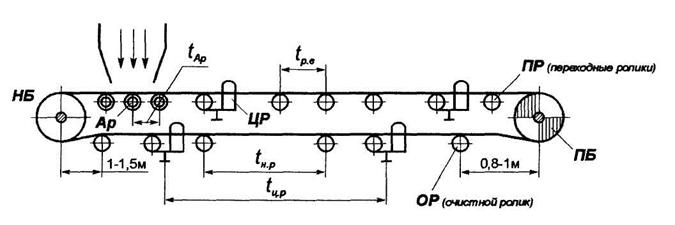

Схема расстановки роликоопор

Рисунок 10

tАР = 0,5tрв, tpв=1,2 -1,6м, tн.р=2 tpв , tц.р = (10-14)/ tpв,(20...25м).

ОТКЛОНЯЮЩИЕ УСТРОЙСТВА

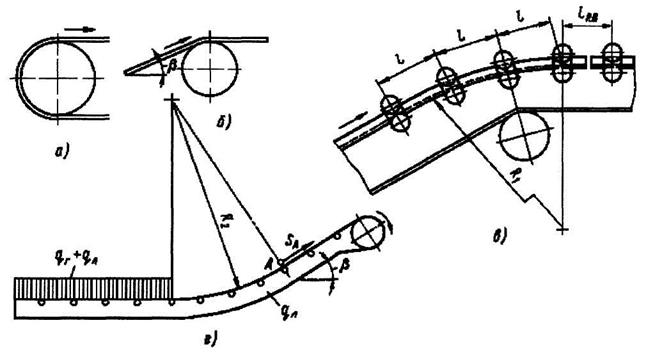

Направление движения ленты изменяется при помощи концевых оборотных (рис. 1а) и отклоняющих (рис. 1б) барабанов, роликовой батареи (рис. 1в) и по кривой свободного провисания ленты (рис. 1г).

Рисунок 1

Переход ленты от наклонного положения к горизонтальному целесообразен для обратной ветви конвейера, а также для грузонесущей ветви с прямыми ролико-опорами. Диаметр отклоняющего барабана определяется по формуле

D = KаKб i (для резинотканевой ленты)

D = KбDб (для резинотросовой ленты),

где Ка - коэффициент, зависящий от типа прокладок;

Кб - коэффициент, зависящий от назначения барабана;

Dб - диаметр приводного барабана.

На конвейерах с желобчатыми роликоопорами переход выполняется на роликовой батарее из трех-пяти роликоопор для сохранения желобчатости ленты и исключения возможности просыпания груза. Роликоопоры устанавливают на расстоянии  в 2-2,5 раза меньше, чем на прямом участке (рис. 1в).

в 2-2,5 раза меньше, чем на прямом участке (рис. 1в).

Теоретический радиус выпуклого участка ленты на отклоняющей роликовой батарее зависит от ширины и типа ленты, угла наклона боковых роликов, устанав-

ливаемых на криволинейном участке, и натяжения ленты в верхней точке участка (рис. 1в)

,

,

где В - ширина ленты;  р — угол наклона бокового ролика, град.

р — угол наклона бокового ролика, град.

-относительное удлинение ленты от натяжения в конце выпуклого

-относительное удлинение ленты от натяжения в конце выпуклого

участка трассы.

ЗАГРУЗОЧНЫЕ УСТРОЙСТВА ЛЕНТОЧНЫХ

КОНВЕЙЕРОВ

Конструкция загрузочных устройств зависит от характеристики транспортируемого груза и способа подачи его на конвейер.

Штучные грузы подаются на конвейер при помощи направляющих лотков или укладываются на конвейер.

Рисунок 1

Насыпные грузы подаются на конвейер при помощи загрузочной воронки 2 и

направляющего лотка 3 (рис.1), которые формируют поток груза и направляют его в середину ленты. Для обеспечения высокого срока службы ленты и роликоопор высота падения груза из воронки на ленту должна быть минимально возможной, а скорость и направление подачи груза должны быть близки к скорости и направлению движения загруженной ленты, это условие наиболее точно выполняется при параболическом очертании направляющей стенки воронки, которая воспринимает удары падающего груза. Углы наклона стенок воронки  в на 10-15° больше углов трения груза о стенки.

в на 10-15° больше углов трения груза о стенки.

Для предохранения передней стенки от износа:

- устанавливают броневой щит 1 из закаленной стали;

- устраивают отдельные отсеки (карманы);

- устанавливают листы износостойкой резины.

Наилучший результат - при футеровке стенки гребенчатой износостойкой резиной.

После выхода груза из створа направляющих бортов он должен находится в состоянии покоя. Соблюдение этого требования является основным для определения длины бортов.

Длина направляющих бортов  равна пути скольжения груза по ленте и определяется в зависимости от начальной скорости груза

равна пути скольжения груза по ленте и определяется в зависимости от начальной скорости груза  гр, скорости ленты

гр, скорости ленты  л, и силы давления груза Q.

л, и силы давления груза Q.

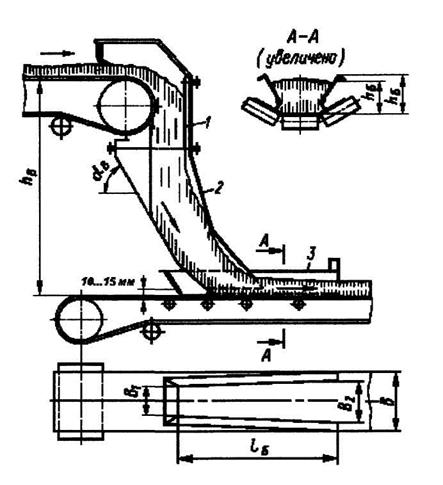

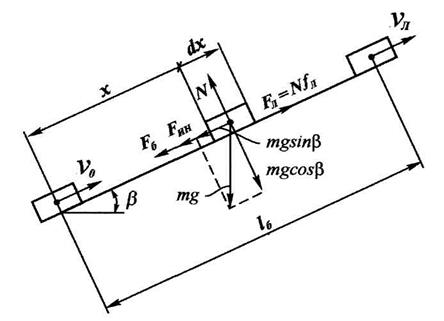

При разгоне на некоторую массу т сыпучего груза, находящемуся на участке ленты загрузочного устройства действуют следующие силы:

- тяжести mg;

- трения о стенки бортов F6 = mgkбfб;

- инерции  ,

,

- j — ускорение при разгоне;

- трения о ленту Fn = Nfn =mgcos  fJl.

fJl.

Рисунок 2

В соответствии с расчетной схемой и принципом Даламбера сумма проекций этих сил на направлении движения ленты равна нулю.

, т.к.

, т.к.  , то

, то

,

,

где Кб - коэффициекг бокового давления груза на направляющие борта;

fл - коэффициент трения груза о ленту;

fб - коэффициент трения груза о направляющие борта;

lб - минимальная длина бортов. Обычно принимают: lб = (1,25...2)В;

hб = (0,3...0,5)В; В1  0,5В; В2

0,5В; В2  0,6В.

0,6В.

Средняя масса груза, приходящаяся на 1 м длины борта

Расчетная производительность

Q = 3600FVср

где vcp - средняя скорость движения груза;

bср - расстояние между бортами;

объемная масса груза.

объемная масса груза.

Средняя высота груза

,

,

Используя гидростатический закон распределения давления груза по высоте борта hcp (рис. 3), можно принять, что сила воздействия груза на борт равна среднему давлению, уменьшенному на площадь борта.

Nб=

Дата добавления: 2015-10-22; просмотров: 6201;