Многоприводные конвейеры.

На длинных и тяжелонагруженных конвейерах значительно возрастают линейные и местные сопротивления, и для преодоления их необходимо очень большое натяжение тягового элемента. Вследствие этого тяговый элемент, опорные устройства и привод получаются слишком тяжелыми, что в свою очередь повышает натяжение тягового элемента. В связи с этим осуществление длинных и тяжелых конвейеров с одним приводом становится неэкономичным, а вряде случаев даже и невозможным.

Деление конвейера на несколько отдельных последовательно расположенных конвейеров нецелесообразно (разрыв непрерывной передачи груза, перегрузка), а иногда недопустимо.

Наиболее рациональным и экономичным решением является применение многодвигательного привода. Вся трасса конвейера распределяется на участки по числу устанавливаемых приводов, воспринимающих нагрузку в основном только своего участка конвейера, т.е. отрезка трассы от предыдущего механизма до рассматриваемого (см.рис. б).

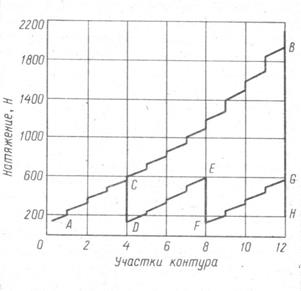

Рисунок - Диаграмма натяжения тягового элемента на одноприводном и многоприводном конвейерах.

Основное условие, которое необходимо соблюдать при проектировании многоприводных конвейеров – натяжение тягового элемента на отдельных участках (в. точках набегания на приводной барабан или звездочку) должны быть возможно одинаковыми. Для этого контур конвейера разбивают на участки с равными силами сопротивления, а, следовательно, с одинаковыми по мощности приводами.

Легко определить, что применение многодвигательного привода уменьшает Smax. При установке i приводов снижается Smax тягового элемента несколько больше чем в i раз, а также уменьшается общая тяговая сила за счет уменьшения сил сопротивления на поворотных пунктах и криволинейных участках.

Рисунок - Диаграмма натяжения тягового элемента с одним и тремя приводами.

На рисунке № показана диаграмма натяжения тягового элемента конвейера с 10 участками и с одним и тремя приводами. Линия АВ характеризует возрастание натяжения тягового элемента при одном приводе. Все отрезки имеют одинаковый наклон, так как сопротивление на всех участках одинаковое.

При трех приводах натяжение тягового элемента изменяется по линии АCDEFG, т.е. имеет три одинаковых максимума вместо одного, значительно большего. При этом Smax. тягового элемента снижается более чем в три раза. Несколько уменьшается также и расход энергии на преодоление сопротивлений на поворотных пунктах, и сумма тяговых сил при трех приводах (СD+FE+HG=3CD) получается меньше, чем при одном приводе HB.

Оптимальное количество приводов на конвейере устанавливают методом технико-экономических расчетов. С уменьшением числа приводов при той же мощности, т.е. с увеличением расстояний между приводами, уменьшается, как правило, их общая масса и стоимость (двигателей и редукторов), число обслуживающего персонала и, кроме того, упрощаются условия синхронизации двигателей. Однако при этом возрастает наибольшие усилия на тяговом элементе конвейера, а, следовательно, его масса и стоимость.

При увеличении массы тягового элемента возрастает расход энергии, а на наклонных и вертикальных конвейерах повышенная продольная сила сопротивления, а, следовательно, и сила натяжения тягового элемента. Таким образом, действуют «встречные» факторы, учесть которые можно путем составления общего выражения для капитальных затрат, эксплуатационных расходов и трудоемкости обслуживания, и сопоставления результатов для различных приводов.

Целесообразным является применение меньшего числа приводов повышенной мощности. Этим обусловлена задача создания промежуточных приводов большей мощности, стоящая перед конструктором.

Общая теория транспортирующих машин

1 Производительность МНТ

Производительность МНТ определяется количеством груза, перемещаемого в единицу времени (обычно в час).

Она бывает:

а) массовая, т/ч; Q;

б) объемная, м3/ч; V;

в) штучная, шт/ч; Z.

Различают техническую и эксплуатационную производительности МНТ.

Технической (расчетной, паспортной) производительностью называют количество груза перемещаемого в единицу времени при полном (рациональном, предусмотренного расчетом) заполнении грузонесущего элемента машины и при сохранении постоянной номинальной паспортной скорости.

Таким образом, техническая производительность Тр.М определяется ее техническими параметрами и свойствами перемещаемого груза.

Эксплуатационную производительность (или фактическую выработку) определяют с учетом действительных местных эксплуатационных условий, т.е. степени заполнения грузонесущего элемента машины и использования ее во времени, а также с учетом свойств перемещаемого груза.

Таким образом, эксплуатационная производительность зависит не только от технических параметров машины и свойств груза, но и от фактических условий эксплуатации.

Техническая Q и эксплуатационная QЭ производительности связаны между собой коэффициентом эксплуатации

КЭ = QЭ / Q = VЭ / V = ZЭ / Z ,

где QЭ, VЭ, ZЭ – эксплуатационные (массовая, объемная и штучная) производительности.

Коэффициент эксплуатации представляет собой произведение коэффициентов неравномерности загрузки, использования по времени и коэффициента готовности

КЭ = КН × КВ × КГ ,

где КЭ = 1 при непрерывной работе;

КЭ < 1 при неполной работе и простоях;

КН = 1…1,5;

КВ = 0,8…0,95;

КГ до 1.

Средняя эксплуатационная производительность определяется (например, за смену, месяц, год):

QЭ = Qсм / Т, т/ч; VЭ = Vсм / Т, м3/ч,

где Т – продолжительность работы машины в смену, месяц, год в часах.

А техническая производительность:

Q = QЭ / КЭ = Qсм / КЭТ; V = VЭ / КЭ = Vсм / КЭТ.

Массовая, объемная и штучная производительности связаны зависимостями:

Q = Vρ; Q = mZ/1000,

где т – масса одного груза.

При расчетах МНТ рассматривают 3 случая транспортирования:

1. перемещение насыпных грузов непрерывным потоком;

2. перемещение насыпных грузов отдельными порциями;

3. перемещение штучных грузов.

Во всех случаях основными параметрами, определяющими производительность МНТ являются:

1. среднее количество груза на единице длины грузонесущего элемента конвейера q, выражается:

– в единицах объема (qоб, л/м) – объемная производительность V, м3/ч;

– в единицах массы (q' кг/м) – массовая производительность Q, т/ч;

– в штуках (Z) – штучная производительность Z, шт/ч.

2. рабочая скорость перемещения грузонесущего элемента и груза v.

При равномерном распределении груза (q' кг/м) (равномерной погонной нагрузке) на 1 м длины грузонесущего элемента и постоянной его скорости v м/с, массовая производительность определяется по формуле:

QМ = 3600q'v /1000 = 3,6q'v, т/ч,

где q' – среднее количество груза на единице длины конвейера, кг/м

q' = 1000Fρψ, т/м.

Если насыпной груз с плотностью ρ (т/м3)располагается на несущем элементе машины равномерным слоем с поперечным сечением F (м2), то массовая производительность определяется по формуле:

QМ = 3600F ρψ, т/ч,

где ψ – коэффициент заполнения желоба, может быть ψ < 1; ψ = 1; ψ > 1 (для трубы ψ < 1 или = 1):

.

.

А объемная производительность:

V = 3600Fv∙ψ, м3/ч.

Если насыпной груз перемещается порциями, например, в ковшах (или сосудах), объем груза в ковше:

i = i0 ∙ψ, л

где i0 – объем ковша, л

то при шаге ковшей ак (м) объемное количество груза (л/м) на длине 1 м равно:

qоб = i / aк = i0∙ψ / aк , л/м,

кг/м,

кг/м,

и часовая производительность (м3/ч и т/ч)

, м3/ч;

, м3/ч;

Производительность согласно формуле Q = 3,6∙q∙v, тогда

, т/ч.

, т/ч.

При перемещении отдельных штучных грузов средней массой т (кг) или партиями по z штук и при расположении грузов (или партий грузов) с шагом ап (м), масса груза, приходящаяся на 1 м длины (погонная масса) равна:

q = m / an или q = mz / an, кг/м,

а массовая производительность:

или

или  , т/ч,

, т/ч,

где an – шаг грузов, м;

z – количество грузов в партии, шт.

Рисунок – Схема перемещения штучных грузов

Штучная производительность (количество штук в единицу времени) (часовая).

Штучную производительность можно получить, разделив массовую Q производительность на массу одного груза:

.

.

Подставив значения QZ, имеем

или

или  ,

,

а отношение  – есть интервал времени между грузами, сек.

– есть интервал времени между грузами, сек.

или

или  .

.

2 Обобщенный коэффициент сопротивления и мощность привода машины

2 Обобщенный коэффициент сопротивления и мощность привода машины

Из механики известно, мощность на приводном валу машины определяется по формуле:

, кВт, (1)

, кВт, (1)

где W – тяговое усилие, Н;

|

|

Рассмотрим простейший случай перемещения груза (насыпного или штучного) на наклонном

конвейере.

Сосредоточим общий все груза G в точке А и разложим на составляющие

Gн = G ∙cosβ; Gk = G ∙sinβ; G = q ∙L0.

Тогда

W = Gн ∙w0 + Gk = q ∙L ∙w0 + q ∙H,  (2)

(2)

где q – линейная сила тяжести перемещаемого груза, Н/м;

w0 – обобщенный коэффициент сопротивления горизонтальному перемещению полезного груза.

Он равен отношению суммы всех сил вредных сопротивлений, возникающих при перемещении груза и движущихся частей конвейера к его силе тяжести:

.

.

Обобщенный коэффициент сопротивления характеризует работу всей машины в целом и показывает, какая доля вредных сопротивлений и усилия на перемещение ходовой части конвейера приходится на перемещение единицы веса полезного груза.

Линейная сила тяжести груза, Н/м

.

.

Подставив q в формулу (2), имеем общее тяговое усилие:

, Н (3)

, Н (3)

g = 9.81 м/с2  10 м/с2.

10 м/с2.

А мощность, используя формулу (1)

, кВт (4)

, кВт (4)

В выражении (4) первый член представляет собой составляющую мощности, расходуемой на преодоление вредных сопротивлений при перемещении груза, а второй – мощность подъема груза на высоту Н.

Для машин с подъемами и спусками, величина Н будет равна разности высот всех загруженных подъемов и спусков. Для горизонтальных Н = 0.

Установочная мощность двигателя привода конвейера:

, кВт,

, кВт,

где К = 1,1…1,2 – коэффициент учета инерционных усилий и дополнительных сопротивлений;

η – общий КПД привода, произведение КПД отдельных передач, подшипников и муфт, входящих в состав приводного механизма:

η = η1 ∙η2 ∙η3 ∙… ∙ηi.

3 Сопротивление движению

Показателем сопротивления на отдельных участках контура конвейера служит частный коэффициент сопротивления w, равный отношению силы сопротивления на участке к нормальной составляющей силы тяжести груза и движущихся частей конвейера на этом участке.

3.1 Сопротивления на прямолинейном участке

В зависимости от способа перемещения груза конвейеры с тяговым элементом разделяют на две группы:

1. тяговый элемент является одновременно грузонесущим и груз не входит в соприкосновение с направляющими (ленточные, пластинчатые, ковшовые, подвесные, тележечные конвейеры и ковшовые элеваторы);

2. груз частично или полностью располагается на направляющих, а тяговый элемент перемещается по тем же или другим направляющим (скребковые и скребково-ковшовые конвейеры).

В 1-ой группе груз и тяговый элемент имеют одинаковый коэффициент сопротивления (обычно движение на катках или роликах)

Во 2-ой – разные.

Дата добавления: 2015-10-22; просмотров: 2660;