Конвейерные ленты и их параметры

Грузонесущим и тяговым элементом на ленточном конвейере служит лента. Ленты бывают прорезиненные тканевые, резинотросовые, стальные, синтетические.

Нормальный ряд ширины ленты по ГОСТ 22644-77: 300,400, 500,650, 800, 1000, 1200,1400,1600,2000,2500, 3000 мм.

Основные требования предъявляемые к ленте:

- высокая прочность и износостойкость;

- малая материалоемкость и масса;

- небольшое относительное удлинение;

- высокую эластичность (гибкость) в продольном и поперечном направлениях;

- хорошая гигроскопичность;

- значительная сопротивляемость знакопеременным нагрузкам.

Прорезиненная лента имеет тяговый каркас А (рисунок ), покрытый со всех сторон эластичным защитным заполнителем.

По типу тягового каркаса ленты различают: резинотканевые и резинотросовые.

Резинотканевая лента состоит из нескольких пропитанных резиной тканевых прокладок. Сверху и снизу лента покрыта резиной разной толщины. Стальные ленты обычно d =1мм и шириной до 800 мм.

2.1 Резинотканевые ленты (по ГОСТ 20-85)

Тяговым каркасом ленты служат прокладки из различных тканей, расположенные послойно с резиновыми прокладками.

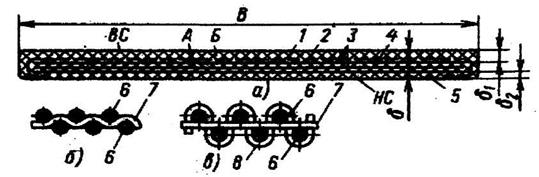

а, б, в - резинотканевая с одноосновными (б) и двухосновными (в) прокладками 1 - верхняя обкладка (грузовая); 2 - защитная брекерная ткань; 3 - прокладки; 4 -резиновые прослойки; 5 - нижняя обкладка (поддерживающая); 6 - основа (продольные нити); 7,8 - уток (поперечные нити).

Рисунок -Резинотканевая лента

Тканевые прокладки современных лент изготавливают синтетического или комбинированного волокна (капрона, нейлона, лавсана, и др.) обладающего вы-

сокой прочностью, а также хлопчатобумажных тканей (с одинарными - бельтин-говыми шнуровыми прокладками).

Изготовляют ленты с прокладками из тканей типа МК-600 и МК-800 с прочностью 600 и 800 Н/мм ширины одной прокладки.

Тканевая прокладка состоит из продольных нитей (основы) и поперечных нитей (утка). Прокладки бывают: одноосновные - с одним рядом нитей основы (наибольше распространенный тип); двухосновные - для лент повышенной надежности при транспортировании крупнокусковатых грузов и многоосновные (цельнотканые) из нитепрошивного полотна.

Сверху над первой прокладкой укладывают защитную (брекерную) ткань, предохраняющую прокладку от повреждений.

В качестве заполнителя применяют резиновые смеси с натуральным или синтетическим каучуком, с добавлением сажи или железного сурика, мела, пластмассы - типа полихлорвинил.

По рецептуре заполнителя и назначению выполняют ленты:

- общего назначения t°(+60° … -45°) С;

- морозостойкие, вид М t° (+60°… -60°) С;

- теплостойкие, вид Т t° до +100°С;

- повышенной теплостойкости ПТ t° до +200°С;

- пищевые П;

- негорючие Ш;

- маслостойкие МС;

- магнитотвердые (обладают свойством намагничивания).

Концы резинотканевой ленты при стыковке соединяются:

- горячей или холодной клейкой (клей - СВ-5);

- металлическими соединителями (скобами, шарнирами);

- внахлестку заклепками;

- сшивают сыромятными ремнями;

- вулканизацией.

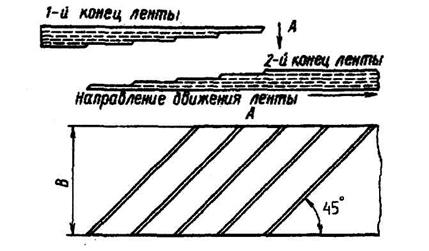

| Рисунок — Схема разделки концов резинотканевой ленты для вулканизированного стыка |

При склейке концы ленты разделывают ступенчато под углом 18-26°.

|

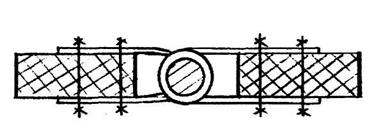

Рисунок - Схема соединения концов ленты металлическими соединителями. Резинотросовую ленту соединяют только методом вулканизации.

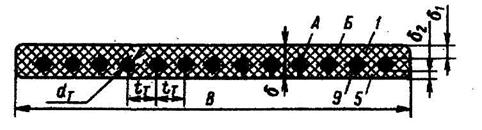

2.2 Резинотросовые ленты

Они находят все большее применение в мощных конвейерах. Имеют небольшое удлинение (не более 0,5%), значительно большую долговечность и гибкость. Ширина этих лент достигает 3500 мм, диаметр троса от 2,1 до 11,6 мм, шаг 20-25 мм, диаметр проволоки 0,3-1 мм.

А - тяговый каркас; Б - заполнитель Рисунок - Резинотросовая лента

Преимущества резинотканевых лент: возможность сочетания функций тягового и несущего элементов (за исключением лент ковшового элеватора), высокая амортизирующая способность, универсальность выполнения стыкового соединения, малая масса, простота конструкции и эксплуатации, скорость передвижения ленты до 6...8 м/с.

Недостатки: большое удлинение в процессе работы (до 5%), фрикционный способ передачи тягового усилия, требующий большого первоначального натяжения.

Преимущества резинотросовых лент: большая прочность, малые удлинения, высокий срок службы.

Недостаток: большая масса, сложность изготовления.

2.3 Стальная обрезиненная лента

а - со встроенной металлической полосой; б - со встроенной металлической сеткой Рисунок - Стальная обрезиненная лента

Недостатком этих лент является большая поперечная жесткость, т.е. невозможность применения на конвейерах с желобчатым профилем.

2.4 Пути повышения срока службы лент

Конвейерная лента является дорогим элементом (лента длинной 300... 400 м, шириной 2 м стоит 100 тыс. грн.). Поэтому, в процессе работы, должно быть обращено внимание на повышение срока её службы, который зависит от качества ленты, длины конвейера, высоты падения груза и его крупности. С этой целью на заводах РТИ повышают продольную и поперечную прочность каркасов, улучшают качество резины, увеличивают толщины рабочей обкладки ленты, применяется прослойки между прокладками.

На месте эксплуатации снижают высоту падения груза, применяют криволинейные лотки, устанавливают питатели с подсевом мелочи для создания предохранительного слоя (подушки), снижают крупность транспортируемых грузов (улучшением буровзрывных работ).

Однако в каждом случае необходим предварительный экономический расчет для оценки эффективности одного из указанных способов.

2.5 Расчет конвейерных лент

Расчетными параметрами лент являются: ширина В, толщина d, число прокладок d, масса одного метра, прочность ткани прокладки на продольный разрыв Sрп.

Сила тяжести (Н/м) одного метра резинотканевой ленты:

q=q rл (d0 i+d1 +d2)В = q рл d лВ,

где rл - плотность ленты, рл =1000... 1500 кг/м3, часто принимают рл =1100кг/м3;

d0 - толщина прокладки, d0 =0,0012... 0,002 м;

i - число прокладок;

d1 и d2- толщины верхней и нижней обкладки, м;

В- ширина ленты, м;

dл- толщина ленты, м;

q - ускорение свободного падения, м/с .

Точные значения массы одного метра ленты даны в каталогах или в ГОСТах на ленты.

Необходимое число прокладок по расчетному натяжению:

i >к Smax /(Sp1B),

где К - коэффициент запаса прочности ленты (К=10... 15);

Smax - максимальное расчетное натяжение ленты, Н;

Sp1 - прочность ткани прокладки, Н/мм;

В - ширина ленты.

К= Ко /(Кнр Кст Кт Кр),

где Ко- номинальный запас прочности (К0 =5-10, для теплостойких лент Ко=15 при t=150° и К0=20 при t до 200°);

Кнр - коэффициент неравномерности работы прокладок;

| Число прокладок,i | ||||||

| Кнр | 0,95 | 0,9 | 0,88 | 0,85 | 0,82 | 0,8 |

Кст - коэффициент прочности стыкового соединении,

Кст =0,95-0,8 (для вулканизированного стыка),

Кст =0,5 (стык выполнен при помощи скоб и шарниров),

Кст=0,4-0,3 (стык внахлестку заклепками);

Кт - коэффициент конфигурации трассы,

Кт =1-для прямолинейного горизонтального конвейера,

Кт =0,9- для прямолинейного наклонного конвейера,

Кт = 0,85- для наклонного конвейера со сложным профилем;

Кр - коэффициент режима работы.

| Режим работы | ВЛ | Л | С | Т | ВТ |

| Кр | 1,2 | 1,1 | 1,0 | 0,95 | 0,85 |

Сорт резины и толщины наружных обкладок на верхней d1 и нижней d2 сторонах ленты выбираются в зависимости от свойств и размеров кусков транспортируемого груза, режима работы и частоты прохождения ленты через пункт загрузки.

Для малоабразивных насыпных грузов d1 =3мм, d2 = 1 мм.

Для среднеабразивных: мелкокусковых d1 =3,0...4,5мм, d2 =1мм;

среднекусковых d1=4,5...8мм, d2=2мм.

Для сильноабразивных средне- и крупнокусковатых грузов d1 =4,5... 10мм,

d2 =2... Змм.

Для штучных грузов d1=2... Змм, d2=1... 2мм.

Тяговые цепи

В МНТ в качестве тягового элемента используют следующие цепи: пластинчатые, круглозвенные, втулочно-пальцевые, втулочно-роликовые, катковые, с ре-бордными катками и ряд других.

Широкое распространение получили пластинчатые цепи со звеньями из штампованных пластин, соединенных валиками или втулками.

При средних и тяжелых режимах работы используют втулочные, втулочно-роликовые, втулочно-катковые.

В горной промышленности широкое распространение получили круглозвенные цепи со звеньями овальной формы и поперечным сечением в виде круга.

Большое распространение получили в подвесных конвейерах (т.е. конвейерах с пространственными и скривленными трассами) разборные цепи самой разнообразной конструкции.

Основными параметрами тяговых цепей по ГОСТ 588-81 являются разрушающая нагрузка Рр (кН), шаг звена 1(мм) (т.е. расстояние между осями шарниров) и масса 1 м цепи (кг).

Преимущества тяговых цепей: 1) возможность огибания звездочек и блоков малого диаметра; 2) гибкость в вертикальной и горизонтальной плоскости; 3) высокая прочность при малом удлинении; 4) надежность передачи тягового усилия зацеплением на звездочке при малом первоначальном натяжении; 5) возможность работы при высоких температурах.

Недостатки: 1) большая масса; 2) высокая стоимость; 3) наличие многочисленных шарниров (требуется смазка, засорение, износ); 4) скорость до 1-1,5 м/с, вследствие дополнительных динамических нагрузок и интенсивного изнашивания. Теперь познакомимся с некоторыми конструкциями цепей. Круглозвенные сварные цепи бывают:

- короткозвенные (В»1);

- длиннозвенные (В<1).

а - короткозвенные; б - длиннозвенные Рисунок - Круглозвенные сварные цепи

Цепи изготовляют из Ст 2, Ст 3, ЗОХГСА с термообработкой и без, отрезками

длинной 1 =1-2 м и соединяют вместе в процессе сборки вместе с грузонесущими

элементами.

По точности изготовления делятся на:

- калиброванные (отклонение шага от ± 1 до ±2,5%);

- некалиброванные (отклонение шага до ±4%).

Первые применяются в приводе с зацеплением на звездочке, вторые - только на фрикционном приводе с гладким блоком.

Применяются: калиброванные термообработанные - в скребковых и пластинчатых конвейерах (для угля), в ковшовых элеваторах (для химической промышленности).

Круглозвенные цепи рассчитываются на растяжение с [  ] 40-60 МПа.

] 40-60 МПа.

Литые цепи из ковкого чугуна по конструкции весьма разнообразны. Применяются в конвейерах с контурными скребками сложной конфигурации. Преимущества: малая стоимость при массовом производстве и возможность изготовления звеньев сложной конфигурации. Недостатки: большая масса, невысокая надежность.

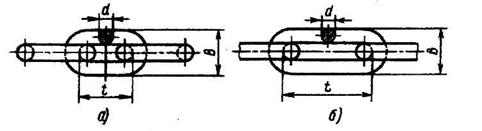

Комбинированные цепи изготовляют из звеньев отлитых ковкого чугуна или стали заодно с втулками, и точеных стальных валиков. Иногда внутренние звенья делают литыми, наружные штампованными. Используют в элеваторах иностранного производства. Пластинчатые цепи. По конструкции узла шарнира разделяют на:

а) безвтулочные: безроликовые 1 и роликовые 2;

б) втулочные: безроликовые 1 и роликовые 2;

в) катковые: с гладкими катками 3 и с ребордами на катках 4.

а - безвтулочные; б - втулочные; в - катковые Рисунок - Пластинчатые цепи

Ролики устанавливают на валик или втулку цепи для уменьшения износа последних и зуба звездочки, т.к. у роликовой (катковой) цепи при набегании шарнира на звездочку, ролик (каток) обкатывается по рабочей поверхности зуба, благодаря чему уменьшаются потери на трение и износ соприкасающихся поверхностей.

Наружный диаметр роликов меньше ширины пластины, а диаметр катков больше ширины пластины.

Катки, выполняя функцию роликов на звездочках, служат также ходовыми опорами, т.к. цепь с грузонесущими элементами двигается на них по направляющим путям.

| Безвтулочные цепи просты и дешевы, но они быстро изнашиваются. На конвейерах применяются очень редко при малых скоростях и небольших нагрузках. Роликовые и катковые получили наибольшее распространение в конвейерах. |

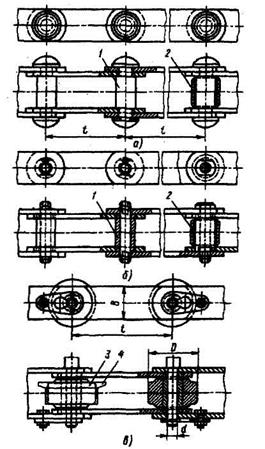

Рисунок - Шарнирное соединение пластинчатой втулочной цепи

В шарнирном соединении втулочной цепи внутренние пластины 1 запрессовываются на лысках втулки 2, наружные пластины 3 запрессовываются на лыс-ках валика 4 или закрепляются на нем при помощи ригельной планки.

При перегибе цепи на звездочке трение происходит между валиком и втулкой, давление между которыми распределяется по значительно большей поверхности, чем у безвтулочной цепи, поэтому при одинаковых усилиях давление и износ в шарнире получаются меньшими. Пластины на втулке и валике соединены неподвижно и не проворачиваются одна относительно другой.

Катки устанавливаются на подшипниках (скольжения или качения - шариковых или роликовых).

Цепи с катками на подшипниках качения применяют на конвейерах тяжелого типа с большими грузами (тележечный конвейер). Шарниры цепей работающих в тяжелых условиях снабжены пресс-масленками. Параметры пластинчатых цепей с прямыми пластинами по ГОСТ 588-81.

Цепи всех типов изготовляют в трех исполнениях: 1) неразборными с двухсторонней заклепкой сплошных валиков; 2) разборными с разъемным креплением втулок и сплошных валиков на лысках; 3) неразборные с полыми валиками.

Нормальный ряд шагов цепи: 40, 50, 63, 80, 100,125,160, 200,250, 315,400, 500, 630, 800, и 1000 мм.

Пластинчатые цепи применяются в пластинчатых, ковшовых, тележечных, це-пенесущих конвейерах и элеваторах.

Разборные цепи разделяются на кованные (горячештампованные) и холод-ноштампованные.

Кованая цепь может иметь цилиндрические, бочкообразные и фасонные валики. Основные параметры по ГОСТ 589-74.

Изготовляют цепи двух типов: Р1- с вращающимися и Р2- с фиксированными валиками. Шаг цепей 63-250 мм.

Применяются в подвесных конвейерах при малых нагрузках.

Двухшарнирные цепи,

В них звенья или отдельные отрезки цепи свободно поворачиваются в горизонтальной и вертикальной плоскости.

Стержневые цепи состоят из шарнирных узлов с вертикальными и горизонтальными катками, соединенными один с другим отрезками круглых стержней, полос, канатов или специальных пластмассовых звеньев. Расстояние между шарнирными узлами принимают в приделах от 400 до 1000 мм. Эти цепи применяются в подвесных конвейерах зарубежных конструкций.

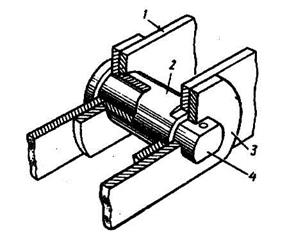

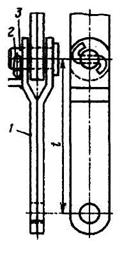

Вильчатая цепь состоит из звена 1 с раздвоенным (вильчатым) наконечником, пальца 3 и шплинта 2. Звенья изготовляют из 2-х стальных полос, соединенных сваркой, из единой стальной поковки или отливки.

Рисунок - Вильчатая цепь

Применяются в скребковых конвейерах с погруженными скребками. Из-за тяжелых условий работы звенья цепи делают массивными. Параметры по ГОСТ 12996-79.

Дата добавления: 2015-10-22; просмотров: 4915;