Натяжные устройства

5.1 Общие сведения

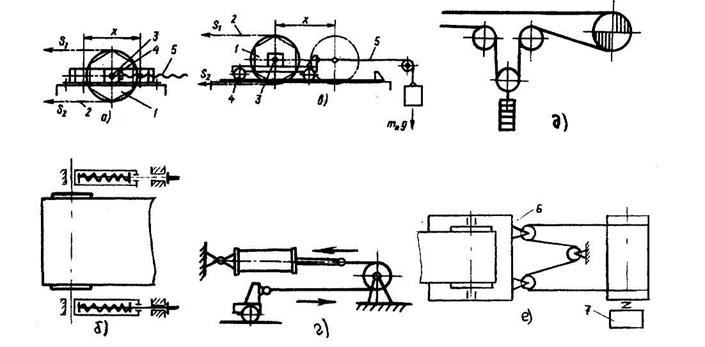

Натяжное устройство любого типа состоит из поворотного устройства 1, которое огибает тяговый элемент 2, подвижных башмаков или тележки 4 (на которых закрепляется ось 3 поворотного устройства) и натяжного механизма 5, который перемещая ползуны или тележку натягивает тяговый элемент. Поворотное устройство может состоять из барабана (для ленты), одного или двух блоков(для каната) или звездочек (для цепей). В конвейерах с тяговым элементом установка натяжного устройства обязательна.

Натяжные устройства служат для создания первоначального (минимального) натяжения тягового элемента, необходимого для обеспечения тяговой способности фрикционного привода, ограничения стрелы провисания ленты между ролико-опорами и компенсации ее вытяжки под нагрузкой в процессе ее эксплуатации, а также уменьшения динамических процессов, особенно у цепных конвейеров.

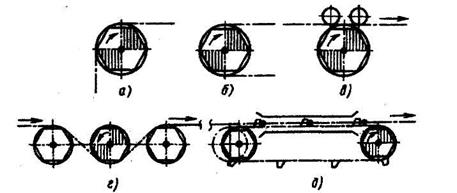

а — винтовое; б — пружинно-винтовое; в — грузовое тележечное; г — пневматическое (гидравлическое); д - грузовое вертикальное; е - лебедочное

Рисунок - Схемы натяжных устройств

Первоначальное натяжение должно обеспечивать определенное минимальное натяжение тягового органа, необходимое для нормальной работы конвейера. Минимальное натяжение различно и зависит от типа конвейера и его привода. Например, для скребковых и подвесных толкающих конвейеров натяжение должно обеспечивать устойчивое положение скребка или толкателя; у конвейеров с фрикционным приводом первоначальное натяжение ветви должно быть значительным для создания достаточной силы трения между барабаном и лентой для передачи потребного тягового усилия; у конвейеров с передачей тягового усилия зацеплением, первоначальное натяжение цепи необходимо для обеспечения правильного схода цепи с приводной звездочки, оно обычно составляет 5-10% от Smax.

По конструкции и способу действия натяжные устройства делятся на механические, грузовые, гидравлические, пневматические и комбинированные (грузо-лебедочные).

К механическим натяжным устройствам относятся винтовые, пружинно-винтовые и лебедочные. В механических устройствах натяжение производится вручную или при помощи лебедки, приводимой электро- или гидроприводом. Здесь натяжение не остается постоянным, уменьшается в процессе работы из-за вытяжки тягового элемента, требуется периодическая подтяжка - это недостатки механических натяжных устройств.

Преимущества - простота конструкции, малые габаритные размеры, компактность, небольшой вес и большая сила натяжения. Применяются на горизонтальных и наклонных цепных и ленточных (длинной до 60 м) конвейерах с простой конфигурации трассы.

На тяжелых и длинных цепных конвейерах устанавливаются, как правило, пружинно-винтовые натяжные устройства.

Лебедочные приводятся в действие электро- или гидродвигателем, обеспечивая большую силу натяжения и большой ход.

На мощных ленточных конвейерах большой протяженности (500 и более метров) устанавливают комбинированные (грузолебедочные и лебедочно-пружинные) натяжные устройства. Натяжное усилие 100... 150 кН.

Гидравлические и пневматические натяжные устройства имеют малые габаритные размеры, но требуют специального приспособления, обеспечивающего постоянство давления воздуха или масла.

Грузовые натяжные устройства бывают вертикального и горизонтального исполнения на тележках и рамные, приводятся в действие свободно висячим грузом, автоматически обеспечивая постоянное натяжение тягового элемента, компенсируют его удлинение в том числе и от температуры и уменьшают пиковые нагрузки при случайных перегрузках, что является их большим преимуществом. К недостаткам грузовых натяжных устройств относятся большие габаритные размеры, неудобство применения в передвижных машинах из-за большой массы груза, особенно в мощных и длинных ленточных конвейерах. Для уменьшения массы груза применяют передачу усилия натяжение через полиспасты и рычаги, используют приводные лебедки. Существенным недостатком таких натяжных устройств являются большие сопротивления в полиспастах, которые препятству-

ют автоматичности действия грузовых натяжных устройств. Грузовые натяжные устройства устанавливают на ленточных (длинной 60-500 м), канатных и пространственных подвесных и цепетянущих конвейерах.

По расположению на трассе конвейера, грузовые натяжные устройства бывают размещенные в хвостовой его части и промежуточные. При расположении грузового натяжного устройства в хвостовой части, из-за динамических нагрузок, натяжение холостой ветви может быть ниже допустимого [Smin].

При размещении грузового натяжного устройства около приводной звездочки динамические нагрузки, возникающие в тяговом элементе при пуске конвейера, не снижают натяжения в холостой ветви ниже Smin, т.к. в этом случае Smin определяется массой натяжного груза, расположенного непосредственно в зоне действия Smin. Поэтому грузовое натяжное устройство цепных конвейеров целесообразно располагать вблизи привода. Кроме того, такое размещение обеспечивает постоянство натяжения тягового элемента.

5.2 Ход натяжного устройства

Ход натяжного устройства X, равный сумме монтажного Х0 и рабочего Хр ходов, выбирают в зависимости от длины и конфигурации трассы конвейера, а также от типа тягового элемента. Ход должен обеспечить компенсацию удлинения тягового элемента Хр (от нагрузки, износа и температурных условий) и выполнение монтажных и ремонтных работ – Х0(стыковку, замену отдельных звеньев и т.п.). Длина хода натяжного устройства зависит от упругого и остаточного удлинения ленты. Длина хода выбирается с учетом материала прокладок каркаса ленты:

- для резинотканевых лент

Хрт,=(1..2)В+0,015Lк,

- для резинотросовых лент

Хртр=(1..2)В+0,002 Lк

где Lк - длина конвейера (расстояние по контуру трассы между концевыми барабанами).

Натяжные устройства размещают обычно на одном из поворотных устройств (барабане, блоке, звездочке), расположенным на участке малого натяжения тягового элемента.

Натяжное усилие Рн, необходимое для перемещения подвижного поворотного устройства с тяговым элементом, зависит от расположения натяжного устройства и привода на трассе конвейера. В общем случае оно составляет сумму натяжений набегающей на поворотное устройство Sнаб и сбегающей Sсб с него ветвей тягового элемента и усилия Т перемещения ползунов или натяжной тележки:

Рн= Sнаб + Sсб + Т

5.3 Определение минимального натяжение ленты

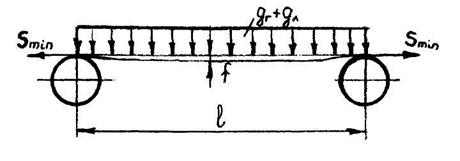

При определении усилия, создаваемого натяжным устройством, вводят ограничение стрелы провеса ленты в местах с наименьшим натяжением в рабочей и холо-

стой ветвях ленты. Сильно провисающая лента теряет в какой-то мере желобча-тость между опорами и становится менее устойчивой против поперечного смещения.

Максимальный провес ленты зависит от расстояния между роликоопорами.

где  =(0,0125..0,025)

=(0,0125..0,025)  - допустимая стрела провеса;

- допустимая стрела провеса;

qг - линейная сила тяжести груза (Н/м), либо распределенная масса груза на ленте (кг);

qл- линейная сила тяжести 1 м ленты (Н/м), либо масса одного погонного метра ленты (кг);

Smin - натяжение ленты в хвостовой части конвейера (Н).

(qг + qл) l2= 8 Smin (0,0125..0,025) l,

откуда минимальное натяжение ленты:

,

,

.

.

При больших скоростях ленты с крупнокусковыми грузами рекомендуется назначать большее Smin.

Приводы.

Привод служит для приведения в движение тягового и грузонесущего элементов конвейера или непосредственно рабочих элементов в машинах без тягового элемента. Различают приводы:

- фрикционные, передающие тяговое усилие трением;

- с передачей тягового усилия зацеплением.

Приводы зацеплением разделяют на угловые со звездочкой или кулачковым блоком, устанавливаемые на поворотах трассы конвейера на 90° или 180° и прямолинейные (гусеничные) со специальной приводной цепью с кулаками.

а, б, в - угловые со звездочкой при повороте на 90°, 180° и на прямолинейном участке соответственно; г - со звездочкой на отклонении цепи; д - прямолинейный (гусеничный)

Рисунок - Схемы приводов с передачей тягового усилия зацеплением

Преимущества гусеничного привода: меньший диаметр приводной звездочки, а, следовательно, меньший крутящий момент и размеры механизмов при одних и тех же тяговом усилии и скорости конвейера.

Недостатки: некоторая сложность и более высокая стоимость из-за наличия двух звездочек и приводной цепи.

Есть гусеничные приводы с плоскими магнитами вместо кулаков, они прикрепляются к приводной цепи. Электромагниты притягивают звенья тяговой цепи конвейера и передают им движущую силу от приводной цепи гусеничного привода. Электрический ток поступает в магниты только при их движении на прямолинейных участках, на поворотных звездочках и обратной ветви магниты обесточены.

Фрикционные приводы применяются для лент, канатов и круглозвенных цепей; их разделяют на однобарабанные, двух- и трехбарабанные и специальные промежуточные. Существуют фрикционные прямолинейные (промежуточные) приводы, передающие движение тяговому элементу при помощи сил трения, создаваемых прижимом тягового элемента к приводному.

Приводы конвейеров обеспечивают постоянную или переменную скорость движения тягового элемента. Изменение её может быть плавным или ступенчатым. Плавное - осуществляется при помощи вариатора, устанавливаемого в приводном механизме, или специальных муфт, соединяющих электродвигатель привода с редуктором, а также при применении гидропривода или электродвигателей

постоянного тока. Ступенчатое - обеспечивается коробкой скоростей или многоскоростным электродвигателем.

По числу приводов, расположенных на трассе, различают конвейеры одно-приводные и многоприводные.

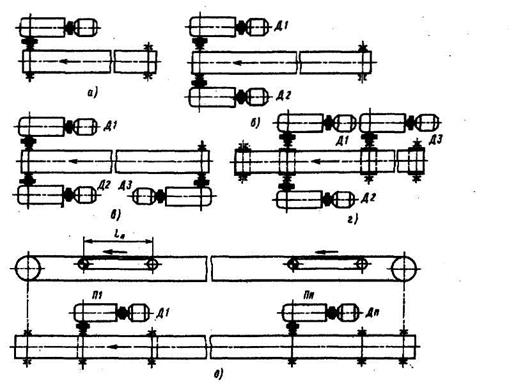

а - однодвигательного; б - двухдвигательного; в и г - трехдвигательных; д - многоприводного с прямолинейными промежуточными приводами; П - привод; Д -

двигатель

Рисунок - Схемы расположения приводов

У многоприводного конвейера на трассе размещают несколько (до 12) промежуточных приводов с отдельными электродвигателями. Применение промежуточных приводов позволяет значительно уменьшить натяжение и использовать тяговые элементы небольшой прочности на конвейерах большой протяженности. Привод конвейера может иметь один, два или три отдельных электродвигателя. По виду движущей энергии и роду двигателей в конвейерах применяют электрический и реже гидравлический приводы (пневматический очень редко). В электроприводах используют асинхронные электродвигатели с короткозамкнутым и фазным роторами общего исполнения. Электродвигатели постоянного тока используют очень редко.

Гидропривод в конвейерах используется в основном в угольных шахтах. Преимущества: компактность, возможность плавного регулирования скорости, взрывобезопасность.

Недостатки: пониженный КПД, невысокий срок службы основных деталей, относительно высокая частота вращения выходного вала (не менее 100 об/мин), что ограничивает его использование для цепных конвейеров тяжелого типа, имеющих скорость до 0,5 м/с.

По конструкции электроприводы бывают:

- наборные из открытых передач (устарелая конструкция);

- полностью редукторные (наилучшая конструкция);

- комбинированные, с редуктором и открытой клиноременной, зубчатой или

цепной передачами;

- специальные, встроенные (мотор-барабан).

Выходной вал редуктора соединяется с проводным валом с помощью зубчатой или уравнительной муфты.

Входной вал редуктора соединяется с валом электродвигателя упругой муфтой.

В конвейерах тяжелого типа с большими пусковыми нагрузками, а также при многодвигательном приводе широко применяются гидравлические муфты (обеспечивают плавный разгон и равномерно распределяют нагрузку между отдельными двигателями многоприводного конвейера).

Приводы конвейеров снабжаются остановами или тормозами и блокируются с предохранительными устройствами.

Большинство приводов цепных конвейеров имеют срезной штифт с заданным расчетным сечением. При повышении пускового тягового усилия примерно на 25% штифт срезается и приводная звездочка останавливается. Усилие среза штифта определяют по формуле:

,

,

где kн  1,25 - коэффициент допускаемой перегрузки;

1,25 - коэффициент допускаемой перегрузки;

Мкр.max - максимальный крутящий момент на валу установки штифта (приводной звездочки) при пуске;

Rш- радиус расположения штифта;

-предел прочности штифта при срезе;

-предел прочности штифта при срезе;

— коэффициент соотношения пределов прочности (для сталей 40,45,50

— коэффициент соотношения пределов прочности (для сталей 40,45,50  = 0,7...0,8; для серого чугуна СЧ12-28, СЧ15-32

= 0,7...0,8; для серого чугуна СЧ12-28, СЧ15-32  =1,1... 1,5);

=1,1... 1,5);

-предел прочности штифта при разрыве;

-предел прочности штифта при разрыве;

d0— диаметр рабочего сеченая штифта;

.

.

Дата добавления: 2015-10-22; просмотров: 5044;