Вагоноразгрузочные машины и устройства

4.5.1 Вагоноопрокидыватели

Вагоноопрокидыватели предназначены для выгрузки из вагонов навалочных грузов. Как правило, полувагоны разгружаются путем поворота их относительно продольной оси на 170…175°, а крытые вагоны путем наклона относительно поперечной и продольной оси на угол до 50°. С экономической точки зрения применение вагоноопрокидавателей целесообразно в пунктах массовой выгрузки, если грузопоток составляет не менее 1 млн. т груза в год.

Существующие вагоноопрокидыватели в зависимости от способа поворота вагонов принято делить на торцовые, роторные, боковые и комбинированные .

Торцовые вагоноопрокидыватели обеспечивают поворот вагона относительно поперечной оси на 50-70°. При этом груз высыпается через откидную торцовую стену вагона. Производительность их составляет 12…15 ваг./ч. Достоинством торцовых вагоноопрокидывателей является простота конструкции и высокая надежность.

Однако, они имеют большую энергоемкость из-за неуравновешенности поворотной платформы. Для разгрузки отечественных конструкций вагонов они не могут быть применены, так двери российских полувагонов открываются внутрь. Поэтому в нашей стране торцовые вагоноопрокидыватели не используются. Зато широко применяются построенные по их принципу автомобилеразгрузчики.

Роторные вагоноопрокидыватели имеют ротор, поворачивающийся относительно продольной оси, проходящей внутри контура вагона на 175°. Выгрузка производится в заглубленный приемный бункер. Боковые вагоноопрокидыватели поворачивают вагон на 160…170° вокруг продольной оси, проходящий вне контура вагона сбоку и значительно выше уровня рельса. Груз поступает в бункер, расположенный на высоте 4…7 м от уровня головки рельса. Роторные и боковые вагоноопрокидыватели получили в нашей стране для разгрузки полувагонов наибольшее распространение, из них на долю роторных приходится не менее 90%.

Комбинированные вагоноопрокидыватели служат для выгрузки из крытых вагонов легкосыпучих rpyзов, таких как зерно, доломит, магнезитовый порошок и т.п. Закреплений на специальной платформе вагон вначале поворачивают вокруг продольной оси и выгружают часть груза через открытую боковую дверь. После этого производят несколько торцовых наклонов платформы с вагоном в противоположные стороны. При этом весь груз высыпается через дверь в приемный бункер.

Теоретическая производительность таких опрокидывателей 8…10 ваг./ч. Однако на эксплуатационную производительность значительное влияние оказывают сыпучесть груза, степень разрыхления и размораживания его, способ зачистки от остатков груза и т.п. Большого распространения в нашей стране комбинированные вагоноопрокидыватели не получили.

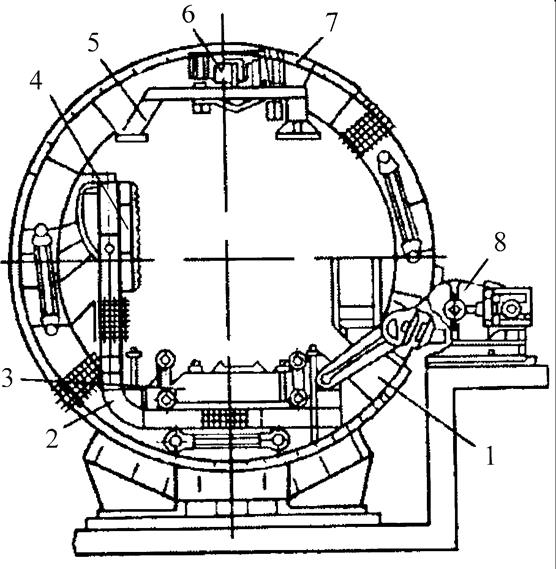

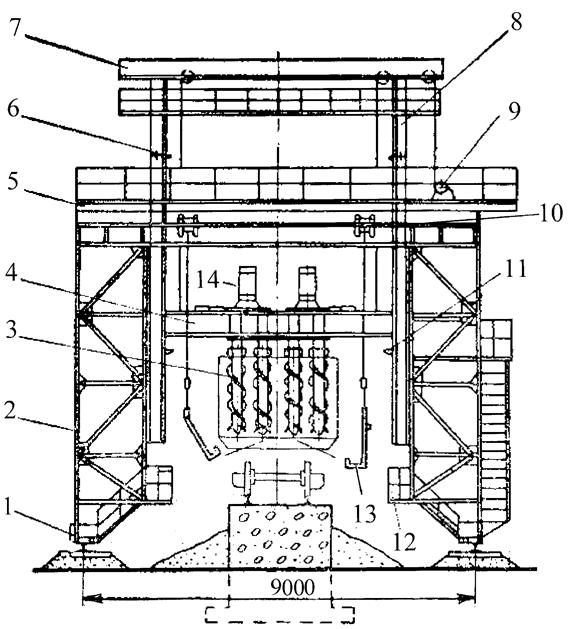

Существуют еще платформоопрокидыватели, разгружающие платформы путем их поворота на 50…70°. По способу обслуживания разгрузочного фронта различают вагоноопрокидыватели стационарные и передвижные. Стационарный роторный вагоноопрокидыватель (рис.4.5) состоит из ротора 1 с зубчатыми венцами 7, люльки 2, моста-платформы 3, опорных роликов, вибраторов 6 с упорами 5 и привода 8. Ротор имеет четыре кольцевых диска, связанных между собой трубчатыми фермами и верхними балками с подвешенными к ним вибраторами. Каждый из дисков опирается бандажами на две двухроликовые балансирные опоры. Рядом с бандажами на диске укреплены зубчатые венцы 7, находящиеся в зацеплении с шестернями ведущего вала электропривода. В роторе расположены две люльки, имеющие привалочные стенки 4, армированные резиновой плитой толщиной 100 мм.

4.5. Стационарный роторный вагоноопокидыватель

Привод состоит из двух электродвигателей, четырех колодочных тормозов, двух зубчатых редукторов и общего вала с ведущими шестернями. Вагоноопрокидыватель должен работать в комплексе с электротележкой-толкателем и маневровым устройством.

Груженые полувагоны подаются вагонотолкателем и устанавливаются на платформе внутри ротора вагоноопрокидывателя. В начальный период поворота ротора мост с вагоном смещается в сторону привалочной стенки до контакта с ней. При дальнейшем вращении ротора люлька под действием силы тяжести, направляемая роликами в криволинейных прорезях и кривошипными тягами, перемещается с вагоном к упорам вибраторов. В опрокинутом положении полувагон полностью опирается на вибраторы и привалочную стенку. После включения вибраторов остатки груза осыпаются со стенок и дна полувагона.

По окончании разгрузки порожний полувагон выталкивается из вагоноопрокидывателя и убирается маневровым устройством, а электротележка-толкатель подает и устанавливает на платформе следующий полувагон. Реальный срок службы вагоноопрокидывателя достигает 30 лет, изготавливаются они по индивидуальному заказу. Производством вагоноопрокидывателей с давних пор в России занимаются машиностроительный концерн «ОРМЕТО-ЮУМЗ» и ОАО «Сибэлектротерм», а в Украине – ОАО «Зуевский энергомеханический завод» и АО «Днепротяжмаш». Они предлагают рынку продукцию, представленную в табл.4.6.

Таблица 4.6.

Технические характеристики стационарных роторных вагоноопрокидывателей

| Тип вагоноопрокидывателя | ВРС93-110М | ВРС-125М | ВРС-134М | ||

| Грузоподъёмность разгружаемых вагонов, т | 60, 93, 110 | 60,93, 110, | 60,93, 110, 125, 134 | ||

| Поворот ротора, град. | |||||

| Время выгрузки, с | |||||

| Параметры вагонов, разгру-жаемых в вагоноопрокиды-вателе макс., мм | высота | ||||

| длина по осям сцепок | |||||

| ширина | |||||

| Температура окружающей среды, °С | -45. ..+60 | ||||

| Габаритные размеры, мм | длина | ||||

| ширина | |||||

| высота | |||||

| Суммарная мощность электродвигателей, кВт | 154.5 | ||||

| Общая масса, т | |||||

В зимнее время даже при предварительном прогреве груза в тепляке в течение 6…24 ч груз из полувагона поступает на надбункерные решетки вагоноопрокидывателя (величина ячеек — 0,5 х 0,5 м) двумя-тремя блоками (массивами), которые не могут пройти сквозь ячейки и образуют заторы на решетках. Для разрушения этих блоков созданы и могут поставляться в комплекте с вагоноопрокидывателями установки дезинтеграции смерзшихся грузов. Их производительность составляет 850…900 т/ч.

К передвижным роторным относятся вагоноопрокидыватели, у которых ротор расположен на передвижном мосту. Они позволяют вести выгрузку на линейном фронте большой вместимости, но из-за сложности конструкции и большой собственной массы применение их весьма ограничено. Разработана модернизированная конструкция передвижного мостового роторного вагоноопрокидыиателя для разгрузки грузов из полувагонов грузоподъемностью 63, 95 и 125 т.

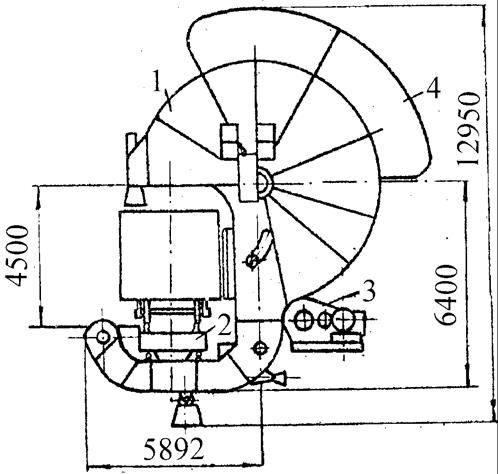

4.6. Боковой вагоноопрокидыватель

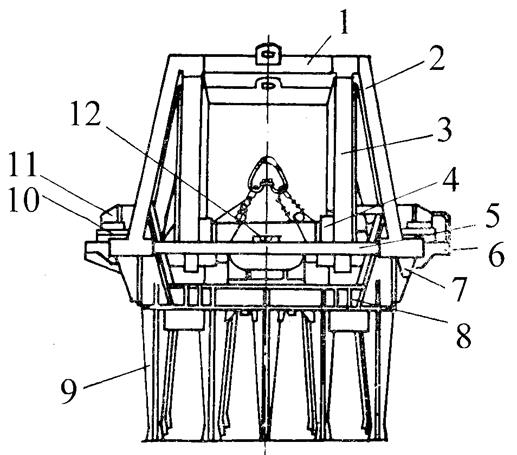

Боковой вагоноопрокидыватель (рис.4.6) состоит из двух закрепленных на валу фигурных роторов 1, двух люлек, к которым на тягах подвешены платформы 2, двух электроприводов 3, каждый из которых включает в себя электродвигатель, тормоз, двухступенчатый редуктор и ведущую шестерню, находящуюся в зацеплении с зубчатым венцом, закрепленным на роторе и четырех опорных колонн с подшипниками. Частичное статическое уравновешивание всей системы относительно оси поворота достигается установкой контргруза 4. Существует ряд проектов боковых вагоноопрокидывателей. Например, ОАО «Сибэлектротерм» может изготовить вагоноопрокидыватель ВБС-93А с характеристиками, приведенными в табл.4.7.

Таблица 4.7.

Технические характеристики вагоноопрокидывателя ВБС-93А

| Тип вагоноопрокидывателя | Боковой | |

| Грузоподъемность вагона, т | 60…93 | |

| Время разгрузки, с | 60…75 | |

| Угол поворота, град. | ||

| Установленная мощность, кВт | ||

| Собственная масса, т | ||

| Габаритные размеры, мм | длина | |

| ширина | ||

| высота |

Принципы работы бокового и кругового вагоноопрокидывателей с зубчатым механизмом поворота аналогичны. Важной конструктивной особенностью бокового опрокидывателя является расположение оси вращения значительно выше и в стороне от продольной оси вагона. Это с одной стороны ведет к увеличению энергозатрат на поворот ротора, но с другой - позволяет обойтись без сильно заглубленных бункеров, так как вагон при повороте поднимается более чем на 4 м над уровнем головок рельсов.

В целях обеспечения на погрузочно-разгрузочных фронтах нормальных санитарно-гигиенических условий для обслуживающего персонала на вагоноопрокидывателях должно быть предусмотрено устройство по уменьшению пылесо-держания воздуха. Если меры по обеспыливанию не приняты, то пылесодержание воздуха на площадке рельсового пути на уровне дыхания рабочих составляет 345-430 мг/м3 , т.е. в 90…100 раз больше предельно допустимой величины 4 мг/м3. Вблизи решетки бункеров запыленность еще выше. Это свидетельствует о недопустимости эксплуатации вагоноопрокидывателей без соответствующих обеспыливающих устройств.

Существуют проекты обеспыливающих устройств с гидравлической и механической очисткой воздуха. Однако на практике гидрообеспыливание оказалось неэффективным как летом, так и зимой. В разработанных проектах обес-пыливающих установок заложен принцип укрытия зоны выделения пыли с отсосом из нее запыленного воздуха для предотвращения выбивания пыли через неплотности укрытия. Очистка отсасываемого воздуха осуществляется в циклонах. Они обеспечивают очистку воздуха до санитарной нормы. Циклоны могут устанавливаться при наличии места в здании вагоноопрокидывателя, либо снаружи.

4.5.2. Инерционные разгрузчики

Для выгрузки насыпных грузов из крытых вагонов применяются инерционные машины. Разгрузка вагонов происходит за счет плоскопараллельных колебаний их кузовов в вертикально-продольной плоскости. Под действием сил инерции, вызываемых внешними возбудителями, частицы груза перемещаются от торцовых стен к середине вагона. В поперечном направлении груз сдвигается благодаря небольшому наклону вагона в сторону открытой двери или люка.

Разработан ряд конструкций инерционных машин как отечественных, так и зарубежных. Реальное внедрение в России получили модификации машин, разработанные в разные годы ВНИИЖТом (рис. 4.7). Они применяются при выгрузке зерновых грузов, магнезитового концентрата, картофеля и некоторых других грузов.

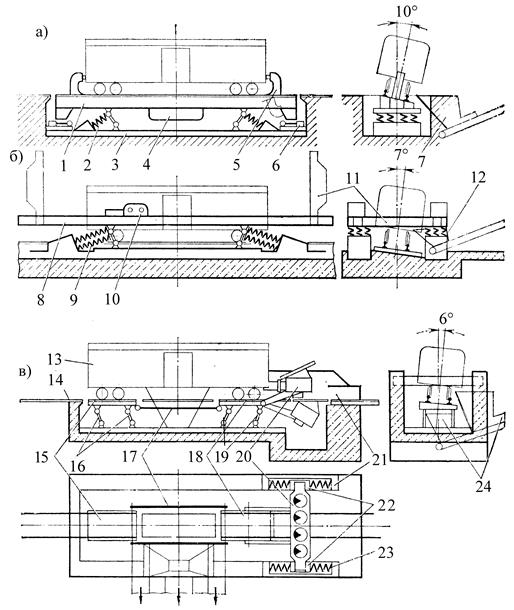

Машина типа ИРМ-7 (рис. 4.7, а) имеет массивную балочную конструкцию: мост 1, опирающийся на две пары шарнирных рычажно-пружинных узлов 2, установленных на опорной раме 3. На мосту уложена рельсовая колея 1520 мм с возвышением одного рельса по сравнению с другим на 265 мм для обеспечения постоянного наклона кузова в сторону приемного бункера на 10°. Два подвижных зажима-упора 5 надежно закрепляют вагон за головки автосцепок, так что образуется единая система «мост-вагон», способная совершать колебания на упругих опорах 2. Система готова к колебаниям после уборки стабилизаторов 6.

4.7. Инерционные вагоноразгрузочные машины

В средней части под мостом помещен двухвальный электромеханический вибратор 4, который с помощью дебалансов, закрепленных на вращающихся валах, создает направленную продольную возмущающую силу. Для поддержания на необходимом для эффективной разгрузки уровне амплитуды перемещений и ускорений требуется задавать частоту вынужденных колебаний системы «вагон — мост» на упругих опорах близкой к ее собственной частоте. При этом затраты энергии на поддержание колебаний комплекса будут минимальными.

По мере высыпания груза из кузова в бункер 7 масса системы «мост-вагон» уменьшается, а ее собственная частота увеличивается. Это требует соответственно увеличения частоты вынуждающей силы. На заключительном этапе выгрузки при частоте колебаний 1,9…2,1 Гц создаются максимальные амплитуды перемещения: по горизонтали 80… 90 мм, по вертикали в торцовых частях вагона 60…70 мм. В результате из вагона удаляются полностью все частицы без остатка. Существенный недостаток таких машин - невозможность разгрузки бункерных вагонов-зерновозов из-за размещения привода в средней части моста. Он устранен в машинах безмостового типа.

Безмостовая машина рамной конструкции типа МИР-1 (рис. 4.7, б) создана во ВНИИЖТе. Рама машины, охватывающая кузов вагона на уровне автосцепки, составлена из двух продольных 8 и двух поперечных 11 балок. Поперечные балки 11 можно раздвигать в стороны и поворотом вверх убирать в нерабочее положение. После установки груженого вагона поперечные балки опускаются и сдвигаются штоками парных гидроцилиндров, сжимая автосцепки. Каждая из продольных балок опирается на два рычажно-пружинных узла 9, установленных на нижних балках фундамента на уровне рельсового пути. Поперечный наклон вагона на рельсовом пути 7° достигается возвышением рельса на стороне, противоположной выгрузке, на 185 мм. Размещенные на каждой продольной балке дисбалансные возбудители колебаний 10 благодаря специальной системе синхронизации работают в синфазном режиме.

Когда дверь вагона открыта и убрано дверное заграждение, часть груза высыпается в приставленную к дверному проему воронку 12 отгрузочного конвейера. Затем включают возбудители колебаний, и вагон начинает перекатываться по рельсовому пути, а кузов — «галопировать» на собственном рессорном подвешивании. Воздействие на груз аналогично выгрузке на машинах ИРМ. Недостатки машин типа МИР состоят в дополнительных затратах энергии на преодоление сопротивления клиновых гасителей колебаний тележек вагона, а также в передаче вертикальных нагрузок на головки автосцепки, что требует их заклинивания.

Безмостовая машина на подвижных площадках типа МПП (рис. 4.7, в), также предложенная ВНИИЖТом, характеризуется односторонним приложением вынуждающей силы к кузову вагона. Разгружаемый вагон 13 надвигается по пути 14 на подвижные площадки 16 и 18, соединенные между собой длинной шарнирной тягой 17 и опирающиеся на парные наклонные рычаги 16 и 19. Он жестко соединяется с поперечной траверсой 20, оснащенной захватом и гидроцилиндрами, обеспечивающими сжатие поглощающего аппарата автосцепки. Внутри траверсы коробчатой конструкции размещен дебалансовый возбудитель колебаний с электроприводом.

Концы траверсы 20 входят снизу в обоймы 22, которые помещены между комплектами продольных пружин 23, заключенных в массивные опоры 21 по обе стороны рельсового пути, который имеет поперечный уклон 6° для выгрузки из крытых вагонов через один дверной проем в бункер 24, Машина универсальна, рассчитана на выгрузку насыпных грузов из вагонов различных типов, включая полувагоны, вагоны бункерного типа с центральной и боковой разгрузкой, а также платформы. С этой целью оборудованы боковые и подрельсовые бункеры. Нет ограничений и по длине вагона.

В комплекты оборудования инерционных вагоноразгрузочных машин включены гидравлические системы и системы энергопитания, устройства для открывания дверей, уборки хлебного щита (щитовыжиматели), автоматизированные системы управления и сигнализации. Каждая из них комплектуется конвейерными системами для отбора выгружаемого груза, в которые входят приемные бункеры или воронки, подбункерные конвейеры и конвейерные линии подачи груза на склад или в производственные цехи. При использовании машин для перегрузки в другие транспортные средства, например в автотранспорт, целесообразно использовать подвижные конвейерные системы с минимальными промежуточными емкостями, так как поток груза, выдаваемого из вагона, можно легко регулировать. Повторное включение привода колебаний требует не более 15—20 с. Управляет машиной один оператор. Характеристики машин приведены в табл. 4.8.

Таблица 4.8.

Инерционные вагоноразгрузочные машины

| Показатели | ИРМ -7 | МИР-1 | МПП |

| Производительность, т/ч: расчетная на выгрузке зерна на выгрузке картофеля | - - | - | |

| Среднее время разгрузки вагона, мин | 12…15 | 35…40 | 15…18 |

| Амплитуда колебаний точек торцо- вой стены вагона на заключитель- ном этапе выгрузки, мм: горизонтальная вертикальная | 78…85 65…75 | до 20 | |

| Частота колебаний системы, Гц: | |||

| начальный этап выгрузки заключительный этап | 1,3…1,5 1,9…2,1 | 1,2…1,5 до 2,0 | 1,2…1,5 до 2,0 |

| Общая мощность сетевых электродвигателей, кВт | |||

| Электродвигатели постоянного тока, кВт | 2х22 | ||

| Общая масса, т | 72,3 |

4.5.3. Устройства для механизированной разгрузки платформ

Для разгрузки платформ в настоящее время в основном применяют простейшие устройства сталкивания груза: поперечно движущиеся скребки и плужковые сбрасыватели, которые сталкивают груз при надвиге платформ. Плужковые сбрасыватели, как правило, являются стационарными установками и размещаются над приемными бункерами под навесом. Ножи-сбрасыватели поворачиваются относительно вертикальных стоек портала и смыкаются над разгружаемой платформой в двусторонний отвал специальными замками или опускаются вниз по направляющим портала в виде единой жесткой конструкции.

Отвалы высотой 600…700 мм образуют в плане угол 50…60° и отстоят от вертикали на 10…12° так, что их общее ребро отклонено назад. Позади основных ножей устанавливаются вторые ножи, оборудованные снизу проволочными щетками или резиновыми пластинами для зачистки остатков груза с поверхности. Известны конструкции плужковых сбрасывателей, перемещаемых вдоль состава платформ, что позволяет выгружать грузы по протяженному фронту. Обязательное требование ко всем устройствам: оснащение нижних кромок скребков и ножей-сбрасывателей предохранительными роликами или направляющими лыжами для исключения повреждений поверхности пола платформ.

Для разгрузки платформ применяют также гидравлические экскаваторы с оборудованием «обратная лопата». На которых вместо ковша устанавливается скребок.

4.5.4. Элеваторно-ковшовые разгрузчики

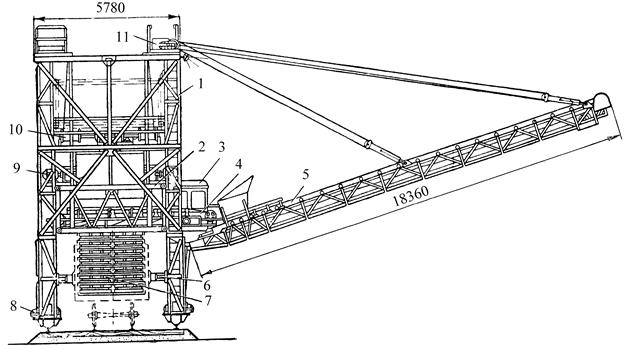

В России и за рубежом при выгрузке насыпных мелкокусковых грузов из полувагонов находят применение портальные элеваторно-ковшовые разгрузчики. Примером такого устройства является разгрузочно-штабелирующая машина

С-492 (рис.4.8.). Она состоит из самоходного портала 1, двух ковшовых элеваторов 7 с двумя приводами 9 мощностью по 20 кВт, передаточного реверсивного ленточного конвейера 4 с двигателем 10 кВт и отвального ленточного конвейера 5 с двигателем 28 кВт. Ковшовые элеваторы и передаточный ленточный конвейер установлены на передвижной раме 2, которая во время разгрузки вагона через систему полиспастов может подниматься и опускаться реверсивной лебедкой 10 мощностью 7,5 кВт, что обеспечивает непрерывную подачу выгружаемого груза.

Подъем и опускание ковшовых элеваторов ограничиваются системой концевых выключателей. Передвижение портала по рельсовой колее шириной 5 м осуществляется от двух электродвигателей 8 мощностью по 5 кВт. Механизмы передвижения портала снабжены тормозными устройствами. Для предотвращения повреждений ковшовых элеваторов и железнодорожных полувагонов при их разгрузке на машине установлен автоматический ограничитель хода портала.

4.8. Разгрузочно-штабелирующая машина С-492

Отвальный ленточный конвейер машины оборудован траверсой для подъема и опускания при помощи лебедки 11 с электрическим приводом мощностью 4,5 кВт. Он может устанавливаться под углом 15…20° к горизонту и имеет передвижной плужковый сбрасыватель для сброса груза с любого участка ленты конвейера.

Для увеличения вместимости склада путем создания штабелей по обе стороны железнодорожного пути машина может быть оборудована вторым отвальным ленточным конвейером. Работой машины управляет один оператор из кабины 3, установленной на портале. При разгрузке полувагона рама с ковшовыми элеваторами опускается вниз у торцовой стенки и элеваторы, зачерпывая груз, погружаются до такого положения, чтобы между полом вагона и кромкой ковшей оставался зазор 50…60 мм.

После этого машина передвигается своим ходом вдоль разгружаемого вагона, производя разгрузку за один проход. Зачерпываемый груз элеваторами подается на передаточный конвейер и далее через промежуточный бункер поступает на отвальный конвейер. С задней стороны элеваторов установлен скребок, который подгребает и подает под ковш груз, оставшийся на дне и у стенок вагона. Чтобы при разгрузке платформ груз не просыпался на землю, предусмотрены выдвижные упоры 6. Груз может укладываться в штабель высотой до 9 м или в кузов транспортного средства.

4.5.5 Самоходные шнековые разгрузчики

Применяемые при разгрузке крытых вагонов различные модификации ковшовых разгрузчиков имеют существенный недостаток: они вынуждены для взятия груза и освобождения от него выполнять сложные маневровые перемещения с тупиковыми заездами и разворотами. Этого недостатка нет у погрузчиков непрерывного действия. Они широко используются при выгрузке минеральных удобрений, технической соли и других слеживающихся грузов. Известны несколько моделей малогабаритных разгрузчиков, различающихся конструкцией и расположением рушителей, мощностью приводов, а, следовательно, и производительностью.

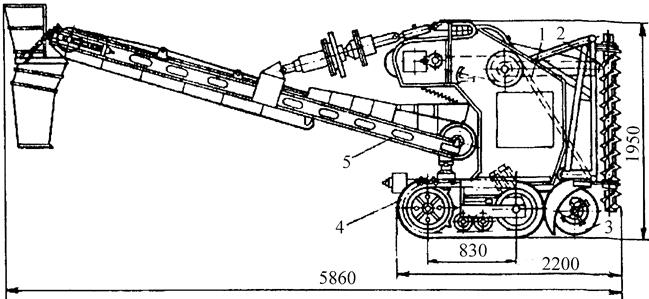

Одна из моделей - машина МВС-4 (рис. 4.9.) состоит из вертикального многошнекового рушителя 2, заборного ковшового элеватора 1 с нижним подгребающим шнеком 3, отвального или разгрузочного конвейера 5, гусеничной тележки 4 для перемещения машины и несущей рамы с металлоконструкцией, на которой расположены раздельные электроприводы с механическими передачами.

Верхний вал элеватора с двумя ведущими звездочками вращается электродвигателем через зубчатый цилиндрический редуктор и цепную передачу. От этого вала при помощи второй цепной передачи и конического редуктора приводятся в движение семь вертикальных шнековых рушителей. Между собой шнеки соединены зубчатыми колесами через паразитные шестерни. Нижний вал элеватора с подгребающим шнеком является натяжным. Корпус элеватора с расположенным на нем рушителем подвешен на приводном валу. Корпус относительно этого вала поворачивается вверх и вниз при помощи отдельного электрического или резервного ручного привода с винтовым механизмом укрепленным на основной несущей раме у гусеничных тележек.

4.9. Вагоноразгрузочная машина МВС-4

Нижний барабан отвального конвейера является приводным. Электродвигатель и редуктор расположены внутри барабана. Верхний барабан снабжен винтовым натяжным устройством. Угол наклона конвейера может изменяться при помощи привода винтового типа. Поворот конвейера в горизонтальной плоскости выполняется вручную без специального привода.

Самоходная гусеничная тележка имеет индивидуальные реверсивные приводы к каждой гусенице, включающие электродвигатель, цилиндро-конический зубчатый редуктор и ведущий вал со звездочками. Предусмотрена также работа привода вручную от рукояток для вывода машины из вагона в случае отказов оборудования. Питание машины электроэнергией осуществляется через кабель от сети переменного тока напряжением 380 В. Для дистанционного управления электродвигателями используют переносной кнопочный пульт, соединенный с машиной шланговым кабелем.

Правда, высокой надежностью эта машина не отличается. К тому же усилие напора, распределенное на семь шнеков, входящих в рушитель, недостаточно для эффективного обрушения слежавшихся грузов. Поэтому рушитель модернизированной машины МВС-4М имеет рушитель из четырех шнеков. Есть и другие вагоноразгрузочные машины непрерывного действия для разгрузки крытых вагонов. Их технические характеристики приведены в табл. 4.9.

Таблица 4.9.

Технические характеристики вагоноразгрузочных машин

| Показатели | МВС-4 | МВС-4М | МГУ | У21- ДМВ-80 | РМ ВНИИЖТ |

| Производительность, т/ч: при разгрузке вагонов при работе на складе | 45-80 | 45-50 | |||

| Ширина захвата груза, мм | |||||

| Габаритные размеры, мм | |||||

| длина | |||||

| ширина | |||||

| высота | |||||

| Масса машины, кг | 3400 I |

4.5.6. Машины и устройства для выгрузки смерзшихся грузов и очистки вагонов

До предъявления к перевозке грузов, подверженных смерзанию, грузоотправитель должен принять меры к уменьшению их влажности до безопасных в отношении смерзания пределов, установленными ГОСТами, техническими условиями на продукцию. Перечень смерзающихся грузов установлен МПС России. В случаях отсутствия возможности уменьшения влажности насыпного груза до безопасных пределов, грузоотправитель при погрузке в вагоны в холодный период года такого груза должен принять меры по предотвращению его смерзания и примерзания к стенам и полу вагона путем применения соответствующих профилактических средств.

К числу профилактических мер, предохраняющих грузы от смерзания относятся, предварительная сушка насыпных грузов до безопасной влажности;

промораживание увлажненных грузов до их погрузки; равномерное обрызгивание их массы, а также пола и стенок полувагонов и платформ каменноугольными и минеральными маслами, профилактическими жидкостями - ниогрином и северином, растворами хлористого кальция и поваренной соли; пересыпка груза негашеной известью, древесными опилками (подробнее – глава 13).

В тех случаях, когда примененные средства профилактики оказались недостаточно эффективными, грузополучатель обязан принять меры по восстановлению сыпучести груза в пункте выгрузки. Содержание работ и потребное оборудование для восстановления сыпучести зависят от климатической зоны пунктов отправления и прибытия и физико-механических свойств груза.

Существует несколько способов восстановления сыпучести:

· разогрев грузов с помощью пара и горячей воды;

· ручное рыхление;

· механическое рыхление;

· размораживание в тепляках (конвективных, с инфракрасными излучателями, с комбинированным способом размораживания).

Первые два способа имеют очевидные недостатки и применяются ограниченно. Наибольшее распространение получили разогрев в гаражах размораживания (тепляках) и рыхление при помощи современных бурофрезерных или вибрационных рыхлителей.

В мировой и отечественной практике применяется ряд модификаций технических средств для рыхления смерзшихся грузов, принципиально друг от друга не отличающихся. Рыхлитель РПБ-240-9-2 (рис. 4.10.) смонтирован на самоходном портале 2, опирающемся на две двухкатковые тележки 1. Один из катков тележки связан с приводом. Рама 4, на которой размещены два привода 14 шнековых фрез 3, перемещается в направляющих 8 с помощью блочной системы и лебедки 9, находящейся на площадке 5. Блоки каната закреплены на ригеле 7. Верхние 6 и нижние 11 упоры ограничивают рабочее и нерабочее положения каретки рыхлителя.

Предусмотрено устройство для закрывания крышек люков в полувагонах. Для этого на монорельсе 10 подвешены люкоподъемники 13 с электродвигателями. Управляет люкоподъемниками обслуживающий персонал с рабочих площадок 12, а рыхлительной установкой — оператор из кабины.

4.10. Бурофрезерная машина РПБ-240-9-2

Техническая характеристика рыхлителя РПБ-240-9-2:

Производительность, т/ч до 240

Скорость передвижения портала, м/мин:

транспортная 29,2

рабочая 1,25

Мощность электродвигателей, кВт 143

Число фрез, шт.:

левого вращения 2

правого вращения 2

Диаметр фрез, мм 600

Габаритные размеры, мм 9150х10600х11900

Общая масса, т 53

В процессе перемещения рыхлителя вдоль полувагона сыпучесть смерзшихся грузов можно восстановить вертикальным шаговым бурением или непрерывным боковым фрезерованием. Бурорыхлительные машины хорошо зарекомендовали себя на промышленном транспорте страны. Машины обеспечивают устойчивую выгрузку смерзшихся сыпучих материалов, отличаются высокой производительностью — до 250 т/ч.

Промтрансниипроект разработал модульную разгрузочную машину (МРМ) для выгрузки насыпных материалов из железнодорожных полувагонов и платформ, а также для их очистки от остатков грузов. Основу машины составляет передвижной или стационарный модуль, имеющий следующую техническую характеристику:

Габаритные размеры, мм: 8000х7650х9472

Колея, мм 6000

База, мм 7000

Мощность двигателя механизма передвижения, кВт 7,5

Мощность двигателя механизма подъема рабочего модуля, кВт 15

В зависимости от необходимости на основном модуле могут быть установлены следующие рабочие взаимозаменяемые модули:

- бурорыхлительный модуль БР;

- виброштыревой модуль для рыхления смерзшихся грузов — ВШ;

- щеточный модуль контурного типа для очистки полувагонов и платформ от остатков насыпных грузов — Щ;

- шнековый модуль для разгрузки насыпных грузов с платформ - Ш;

- самоходный реверсивный вибратор – СРВ;

- маневровое устройство МУ-100Т (или МУ-150Т).

Для выгрузки сильносмерзшихся грузов применяются термобуровые установки, у которых уменьшение прочности смерзшегося груза достигается с помощью горячего воздуха, подаваемого к грузу. Воздух нагревается тепловыми нагревательными элементами (ТЭН) , расположенными внутри бура. Их мощность составляет 110 кВт, такую же мощность имеет привод вращения буров. ТЭН и буры включаются в работу поочередно.

Другой принцип работы используется в вибрационных рыхлителях, например, в виброрыхлителе ДП-6С конструкции ВНИИСтройдормаша (рис.4.11.). Он имеет направляющую раму с замкнутыми верхними 1 и нижними 5 поясами, скользунами 2 и опорными балками 6 для установки рыхлителя на верхней обвязке кузова полувагона. Балки связаны шарнирно с нижним поясом при помощи пальцев и резиновых втулок. Верхняя поверхность опорных балок армирована резиновыми накладками, уменьшающими вибрационные нагрузки на кузов полувагона со стороны виброрыхлитсля, когда последний находится в крайнем нижнем положении. Поперечные смещения рыхлителя в кузове ограничивают четыре выступа 7.

4.11. Виброрыхлитель ДП-6С

Рыхлительный орган состоит из сварной плиты 8 с кронштейнами 11, армированными резиновыми накладками 10, штырей 9 крестообразного переменного по длине сечения. На плите крепится двухвальный центробежный вибровозбудитель 12 с двумя вибростойкими электродвигателями встроенного типа (мощность 17 кВт, скорость вращения 1450 мин-1). С обеих сторон вибровозбудитель огибают по периметру инерционные пригрузки 4, изолированные от плиты 8 четырьмя комплектами пружин. На инерционных пригрузках размещены четыре скользуна 3, взаимодействующие при работе рыхлителя со скользунами 2 направляющей рамы.

Виброрыхлитель подвешивают на крюке стрелового крана. Управление — кнопочное, из кабины. Обслуживающий персонал — машинист и два грузчика, занятые, в основном, очисткой полувагонов после выгрузки. Виброрыхлитель вначале устанавливают над первой парой люков, включают вибратор и опускают его по направляющим рамы до соприкосновения опорных кронштейнов с верхним обвязочным поясом кузова полувагона.

Разрыхленный груз просыпается через открытые люки, а механизм, работая в режиме накладного вибратора, удаляет из зоны разгрузки остатки груза. Затем машинист крана поднимает виброрыхлитель, устанавливает его над следующей парой люков и повторяет операцию. Производительность виброрыхлителя - 60…120 т/ч (в зависимости от рода груза и степени его смерзаемости), время разгрузки одного четырехосного полувагона - 50…70 мин, в том числе очистка после разгрузки - 5…10 мин.

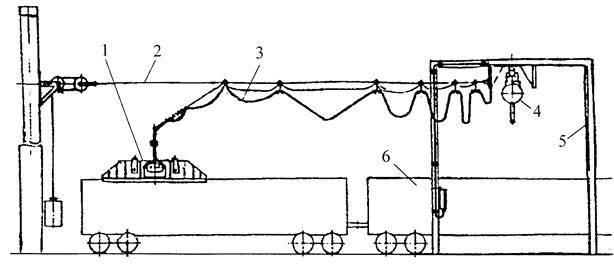

Для выгрузки из полувагонов слежавшихся и слабосмерзшихся грузов и для очистки полувагонов от остатков грузов используются накладные вибраторы разных модификаций. Вышеупомянутый самоходный реверсивный вибратор СРВ (рис. 4.12.) в нерабочем положении подвешивается на лебедке 4, установленной на стационарном или передвижном портале 5.

4.12. Самоходный реверсивный вибратор СРВ

После установки на грузовом фронте нескольких полувагонов вибратор 1 опускается лебедкой 4 на обвязочный пояс вагона 6 и включается его двухвальный привод с дебалансами. Под действием возмущающей силы возникают вибрационные колебания вагона и остатки груза из него удаляются. А вибратор, подпрыгивая на своих лапах, перемещается по вагону, затем преодолевает межвагонное пространство, переходит на следующий вагон, пока позволяет ему длина электрического кабеля 3, перемещающегося по натянутой струне (канату) 2.

Техническая характеристика СРВ:

Возмущающая сила кН до 88

Частота колебания, Гц 25

Мощность двигателя привода вибровозбудителей, кВт 37

Продолжительность разгрузки вагона, мин до 3

Габаритные размеры, мм:

длина 4800

высота 975

ширина 540

Масса, т 6.

От известных аналогичных механизмов СРВ отличается тем, что он обеспечивает непрерывную разгрузку полувагонов без непроизводительных потерь времени, в том числе во время движения вагонов; может использоваться без крана как самостоятельный механизм; обеспечивает высокое качество очистки за счет нахождения каждого элемента вагона в зоне максимального вибровоздействия; позволяет регулировать скорость своего передвижения.

Наиболее приемлемый для предприятия способ восстановления сыпучести смерзшихся грузов выбирается после соответствующих технико-экономических расчетов. Однако опыт, накопленный промышленными предприятиями страны, позволяет сделать вывод о том, что при наличии определенных условий на местах в общем случае можно рекомендовать следующие способы восстановления сыпучести смерзшихся грузов:

· разогрев в гаражах — для пунктов разгрузки с вагоноопрокидывателями и источниками дешевого тепла (природный или доменный газ, пар и др.). Причем предпочтение отдается гаражам с комбинированным обогревом и инфракрасными излучателями. Они целесообразнее с практической и экономической точек зрения. Стоимость разогрева 1 т груза в этом случае в два раза ниже, чем в конвективных гаражах. Меньше и капитальные затраты на их сооружение. Гаражи с инфракрасным излучением желательно применять для пунктов массового поступления смерзающихся грузов. Поскольку их выгружают преимущественно на вагоноопрокидывателях, можно ограничиться лишь оттаиванием тонкого слоя, примерзшего к внутренней поверхности кузова полувагона (пленочное оттаивание);

· рыхление при помощи бурофрезерных установок — для точечных (бункерных) фронтов выгрузки непластичных материалов (песка, гравия, соли) в случаях, когда требуется полное восстановление сыпучести и допускается некоторое переизмельчение материала. Создание самоходных бурофрезерных рыхлительных установок позволяет применять их и на эстакадах, где они могут передвигаться вдоль фронта выгрузки грузов;

· виброрыхлители с плитами типа НИИЖелезобетона и свайными ВПП-2 или специальными ВРШ-2 вибраторами, модернизированные виброрыхлители ВНИИСтройдормаша — для непластичных материалов, поступающих преимущественно на точечные (бункерные) и линейные (эстакадные) фронты выгрузки, когда рыхление возможно при открытых люках полувагонов и не требуется полного восстановления сыпучести всего груза. Для тех же грузов, перевозимых на платформах или в думпкарах, желательно использовать виброрыхлители ВР-17 и ВР-20 с вибраторами ВПП-2;

· самоходные виброударные рыхлители ЦНИИ МПС и виброразгрузчики ДП-6С ВНИИСтройдормаща — для прочно смерзающихся грузов. Следует заметить, что виброразгрузчик ДП-6С показывает лучшие результаты работы при рыхлении грузов со смерзаемостью в пределах 70—80%.

Дата добавления: 2015-10-21; просмотров: 3141;