ЗАКОНОМІРНОСТІ ПРОЦЕСУ УЩІЛЬНЕННЯ

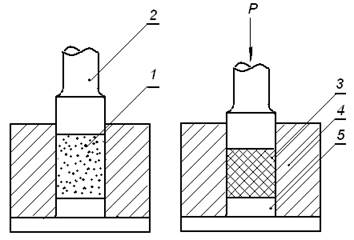

Пресування (формування) в практиці порошкової металургії є процесом, в результаті якого порошкове тіло набуває задану форму і розміри, а також властивості міцності, які необхідні для подальшої маніпуляції з ним при транспортуванні, механічній обробці і спіканні. Пресування – одна з найбільш відповідальних операція при виготовленні виробів методом порошкової металургії. Суть пресування полягає у тому, що порошок за одним з варіантів поміщається в прес-форму або в оболонку (рис.1) і піддається зовнішній дії тиску.

Перетворення сипкого порошкового тіла в компактне, яке має певну міцність, відбувається за рахунок схоплювання, прилипання, механічного зчеплення або склеювання частинок порошку одна з одною у разі введення зв'язуючого.

а б

а б

|

| 1 – вихідний порошок; 2 – верхній пуансон; 3 – виріб; 4 – матриця; 5 – нижній пуансон Рисунок 1 – Схема ущільнення в прес-формах: початковий стан (а); після прикладання навантаження (б); |

При цьому в процесі ущільнення відбувається перетворення точкового контакту між частинками у стадії вільної засипки в контактну поверхню (див. далі) різної величини, залежно від ступеню ущільнення порошку. Розмір контактної поверхні багато в чому визначає характеристики міцності пресовок.

Процес ущільнення порошків може бути умовно розділений на три стадії.

На першій стадії ущільнення порошку відбувається структурна деформація: руйнування арок і містків, що утворюються при засипанні порошку в прес-форму або оболонку, і заповнення пусток. Цей процес супроводжується відносним переміщенням частинок і щільнішим їх укладанням без помітної деформації.

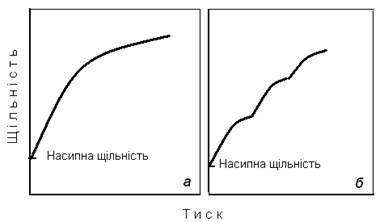

Після укладання частинок до найщільнішої упаковки починається друга стадія ущільнення. Вона супроводжується пружною і пластичною деформацією або крихким руйнуванням частинок. Деформація спочатку локалізується у контактних ділянках. При цьому, пластичній деформації або крихкому руйнуванню передує пружна деформація. Зняття навантаження в межах пружної деформації (досягнення межі пружності матеріалу, який ущільнюється), може призвести до розширення деформованих об'ємів частинок у разі незначних сил тертя між порошком і стінками прес-форми і між частинками порошку. Як правило, після такого ступеню ущільнення, вилучені з прес-форми пресовки не зберігають свою форму і розсипаються, тобто наявність пружної деформації частинок не призводить до отримання заготівки певної форми та міцності. На цій стадії ущільнення матиме місце тільки при досягненні на контактних ділянках напруг, що перевищують межу текучості (для пластичних матеріалів) і межу міцності (для крихких матеріалів). При досягненні на контактних ділянках напруг, що перевищують межу текучості матеріалу, який ущільнюється, починається їх пластична деформація. Остання супроводжується збільшенням контактної поверхні. При постійному зовнішньому тиску збільшення контактної поверхні супроводжується зменшенням напружень в місцях контакту і, коли вони стають рівними межі текучості, пластична деформація і ущільнення припиняються. Для вищого ступеню ущільнення необхідно підвищувати зовнішні навантаження. Як правило при деформації матеріал зміцнюється, тому подальше збільшення навантаження призводитиме до пластичної деформації матеріалу не безпосередньо в місцях контакту, а в прошарках, прилеглих до зміцнених шарів. Коли пластична деформація відбудеться у всьому об'ємі частинок, подальше ущільнення супроводжуватиметься деформацією зміцненого матеріалу, що також вимагає більших зовнішніх зусиль. У цьому випадку залежність щільності пресовок від тиску має вигляд показаний на рисунку 2,а. Зменшення темпу зростання щільності із її збільшенням обумовлене не тільки зміцненням матеріалу, який ущільнюється, але і збільшенням контактної поверхні, сил зчеплення між частинками, зумовлених відміченими раніше явищами (зварюванням, схоплюванням і т.п.), що утрудняє їх взаємне переміщення.

|

| Рисунок 2 – Залежність щільності від тиску пресування при ущільненні пластичних (а) і крихких (б) матеріалів |

Процесс плас-тичної деформації на кінце-вих стадіях другого етапу ущільнення супроводжується вдавлюванням матеріалу частинок в пори. При цьому частинки і їх виступи згинаються і преплітаються між собою, що також призводить до збільшення міцності пресовок.

Після стовідсоткового ущільнення починається третій етап ущільнення – обжимання компактного матеріалу. У реальних умовах при ущільненні порошкових матеріалів третій етап не досягається.

Механізм ущільнення крихких порошкових матеріалів дещо відрізняється від ущільнення пластичних. У порошках крихких матеріалів після максимального ущільнення за рахунок структурної деформації і досягнення в місцях контакту напружень, що перевищують межу міцності, відбуваються крихке руйнування виступів на поверхні частинок, дроблення самих частинок, що сприяє подальшому ущільненню порошку за рахунок структурної деформації. В цьому випадку зміна щільності пресовок залежно від тиску пресування відбувається стрибкоподібно (рис.2, б).

У разі пресування порошкових сумішей з крихких і пластичних матеріалів характер ущільнення залежатиме від співвідношення матеріалів, характеру розташування частинок і їх розмірів.

Розглянуті етапи ущільнення можна також охарактеризувати за допомогою уявлень про структуру і закономірності деформації порошкових середовищ, розвинених Н.І.Щербанем.

Поведінку порошкового середовища як сукупності великого числа частинок різного розміру і форми можна описати при вивченні зернистого середовища, що складається із статично еквівалентних частинок найвірогіднішого розміру  і правильної форми. Передбачається, що за однакових умов міжчасткового ковзання дисперсне середовище у всіх її ділянках зберігає однакову структуру, яку можна охарактеризувати за допомогою найвірогіднішого координаційного числа –

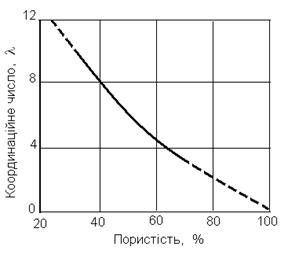

і правильної форми. Передбачається, що за однакових умов міжчасткового ковзання дисперсне середовище у всіх її ділянках зберігає однакову структуру, яку можна охарактеризувати за допомогою найвірогіднішого координаційного числа –  (число контактів окремої частинки з сусідніми). Теоретично для порошкових середовищ, що складаються з частинок однакового розміру, що не деформуються, значення

(число контактів окремої частинки з сусідніми). Теоретично для порошкових середовищ, що складаються з частинок однакового розміру, що не деформуються, значення  може змінюватися від 0 до 12. При цьому середнє координаційне число конкретного порошкового середовища може відрізнятися від цілочисельних значень. У зв'язку з цим структуру такого середовища не можна охарактеризувати за допомогою елементарної комірки з декількох частинок. Її потрібно розглядати як таку, що складається з декількох елементарних комірок з різними цілочисельними координаційними числами. Унаслідок цієї відмінності сусідніх елементарних комірок, утворених частинками порошку, з'являються "арки" і "містки". Мінімальна стійкість порошкового середовища характеризується координаційним числом

може змінюватися від 0 до 12. При цьому середнє координаційне число конкретного порошкового середовища може відрізнятися від цілочисельних значень. У зв'язку з цим структуру такого середовища не можна охарактеризувати за допомогою елементарної комірки з декількох частинок. Її потрібно розглядати як таку, що складається з декількох елементарних комірок з різними цілочисельними координаційними числами. Унаслідок цієї відмінності сусідніх елементарних комірок, утворених частинками порошку, з'являються "арки" і "містки". Мінімальна стійкість порошкового середовища характеризується координаційним числом  . Через складність визначення координаційного числа для реальних порошкових середовищ доцільно використовувати залежність

. Через складність визначення координаційного числа для реальних порошкових середовищ доцільно використовувати залежність  від їх пористості

від їх пористості

. Графічно ця залежність показана на рисунку 3.

. Графічно ця залежність показана на рисунку 3.

У зв'язку з викладеним можна розглядати наступні стадії процесу пресування порошків.

На першій стадії – стадії утворення нестабільних просторових структур на порошок діють невеликі зовнішні і внутрішні сили. Зазвичай, в такому стані порошок знаходиться у стадії вільного насипання. В цьому випадку  і структура порошкового тіла характеризується нестійкістю. Напруження в об'ємі частинок не перевершують межу пружності. В той же час у області контактів між частинками порошку виступами можуть бути досягнуті напруження більші межі пружності, внаслідок чого може виникнути пластична деформація в цих областях.

і структура порошкового тіла характеризується нестійкістю. Напруження в об'ємі частинок не перевершують межу пружності. В той же час у області контактів між частинками порошку виступами можуть бути досягнуті напруження більші межі пружності, внаслідок чого може виникнути пластична деформація в цих областях.

|

| Рисунок 3 – Залежність координаційного числа структури порошкового тіла від його пористості |

При рівновазі між гравітаційними силами і силами зв'язку між частинками, які перешкоджають їх переміщенню відносно одна одної, порошкове тіло характеризується насипною щільністю  , для якої характерні значення

, для якої характерні значення  . Проте перехід до наступної стадії ущільнення відбувається не при досягненні

. Проте перехід до наступної стадії ущільнення відбувається не при досягненні  , а при відносній щільності

, а при відносній щільності  , тобто при щільності, що характеризується

, тобто при щільності, що характеризується  . При цьому тиск, необхідний для подальшого ущільнення пластичних матеріалів, набагато більший, ніж для крихких. Це обумовлено тим, що в останньому випадку руйнування виступів на поверхні частинок відбувається при прикладенні менших зусиль, що істотно спрощує відносне переміщення частинок.

. При цьому тиск, необхідний для подальшого ущільнення пластичних матеріалів, набагато більший, ніж для крихких. Це обумовлено тим, що в останньому випадку руйнування виступів на поверхні частинок відбувається при прикладенні менших зусиль, що істотно спрощує відносне переміщення частинок.

Подальше ущільнення порошкових матеріалів пов'язане із другою стадією – стадією утворення стійких просторових структур. Останні утворюються при пресуванні порошку під значним тиском. У цьому випадку ущільнення супроводжується відносним переміщенням частинок і більш щільним їх укладанням аж до щільності, що характеризується координаційним числом  . На цій стадії ущільнення також може спостерігатися локальна пластична деформація або руйнування виступів на поверхні частинок. Для утворення стійких структур необхідно прикладати тиск, максимальні значення якого повинні бути рівними межі текучості

. На цій стадії ущільнення також може спостерігатися локальна пластична деформація або руйнування виступів на поверхні частинок. Для утворення стійких структур необхідно прикладати тиск, максимальні значення якого повинні бути рівними межі текучості  матеріалу, що ущільнюється.

матеріалу, що ущільнюється.

В межах стадії утворення стійких структур відносна щільність пресовок змінюється від  до

до  (

(  и

и  – відносна щільність, що характеризується координаційним числом відповідно

– відносна щільність, що характеризується координаційним числом відповідно  і

і  ).

).

Подальше ущільнення характеризується стадією макродеформації об'єму частинок порошку. Для цієї стадії характерна інтенсивна деформація частинок у зонах контакту одна з одною і значна деформація їх в об'ємі. При цьому може спостерігатися направлена пластична деформація (витікання) матеріалу частинок з зон контакту в пори і, як наслідок цього, значна зміна форми частинок. Тиск пресування на цій стадії змінюється від тиску відповідного  до тиску, рівного тиску витікання, який визначається значеннями Твердості по Бринелю (НБ). При цьому щільність пресовок збільшується від

до тиску, рівного тиску витікання, який визначається значеннями Твердості по Бринелю (НБ). При цьому щільність пресовок збільшується від  до стабільного положення частинок

до стабільного положення частинок  .

.

Збільшення відносної щільності пресовок вище  , аж до

, аж до  пов'язано із стадією об'ємної течії, яка характеризується значним затіканням матеріалу частинок в пори між частинками. На цій стадії тиск збільшується від

пов'язано із стадією об'ємної течії, яка характеризується значним затіканням матеріалу частинок в пори між частинками. На цій стадії тиск збільшується від  до тиску, що забезпечує отримання беспористого матеріалу (Рк). Ця величина може бути оцінена теоретичною міцністю матеріалу в конкретному стані.

до тиску, що забезпечує отримання беспористого матеріалу (Рк). Ця величина може бути оцінена теоретичною міцністю матеріалу в конкретному стані.

Розглянуті вище процеси, що відбуваються на різних стадіях ущільнення, необхідно враховувати при розробці раціональних процесів ущільнення матеріалів, а також отриманні універсальних залежностей при вивченні процесів пресування.

Слід враховувати вплив властивостей порошків, які використовуються, на стадії ущільнення. Оскільки частинки реальних порошків найчастіше мають форму відмінну від сферичної, то при однаковому їх середньому розмірі вони можуть відрізнятися питомою поверхнею, яка зумовлюється їх формою, топографією поверхні (гладка, наявність виступів і т. п.). Крім того, поверхня частинок може бути окисненою та містити адсорбовані домішки. Що стосується самого матеріалу, то залежно від методу отримання порошку він може мати властивості відмінні від рівноважних. Так, матеріал може мати вищу ніж за рівноважних умов твердість за рахунок нагартування, розчинення в ньому водню та вуглецю і та інш. Вказані чинники можуть по різному впливати на ступінь ущільнення на різних стадіях пресування.

На розгляді впливу властивостей та умов пресування на процес ущільнення різних матеріалів ми зупинимось нижче.

Дата добавления: 2015-09-07; просмотров: 912;