Тиск виштовхування і пружна післядія

З тиском пресування і тертям об стінки прес-форм також пов'язаний тиск виштовхування. Останнє обумовлене тим, що при пресуванні зовнішній тиск врівноважується протилежно направленими внутрішніми пружними силами, які діють у всі сторони. Внутрішні пружні сили виникають через пружну деформацію частинок порошку і стінок прес-форми. Після зняття тиску пресування ці пружні сили звільняються і під їх впливом пресування прагне розширитися у всі сторони. Але розширенню в радіальному напрямі перешкоджають стінки прес-форми, а у напрямі пресування - тертя об стінки матриці і зв'язки, що утворилося, між частинками порошку. При цьому пресування все ж таки частково розширяється по висоті, внаслідок чого бічний тиск знижується, але не стає рівним нулю. У зв'язку з цим пресовка залишається щільно затисненою в матриці, і для її виштовхування з неї потрібне значне зусилля, яке називається тиском виштовхування. Він повинен перевищувати сили тертя пре совки об стінки матриці:

, (1.16)

, (1.16)

де  – сила тертя, яка виникає при випресовці (виштовхуванні) пресовки з прес-форми;

– сила тертя, яка виникає при випресовці (виштовхуванні) пресовки з прес-форми;

– коефіцієнт тертя в парі пресовка – стінки матриці;

– коефіцієнт тертя в парі пресовка – стінки матриці;

– бічний тиск, що залишається після зняття тиску пресування і часткового розширення пресовки по висоті;

– бічний тиск, що залишається після зняття тиску пресування і часткового розширення пресовки по висоті;

– площа контакту пресовки з матрицею.

– площа контакту пресовки з матрицею.

Зусилля виштовхування має практичне значення при розрахунку і конструюванні пристроїв і оснащення для пресування.

Звичайно тиск виштовхування зростає пропорційно збільшенню тиску пресування. Так, при пресуванні залізних порошків при тиску до 300 МПа зусилля виштовхування змінюється в межах 0,15–0,2 тиск пресування і надалі збільшується з його зростанням до 0,3–0,39. Зазвичай прийнято вважати, що для більшості матеріалів тиск виштовхування лежить в межах 0,2–0,39 тиску пресування.

Окрім тиску пресування на зусилля виштовхування також впливають і інші чинники, такі як розміри пресовки, наявність мастила, властивості порошків. Зусилля виштовхування зростає із збільшенням висоти пресовки, що пов'язане із збільшенням поверхні тертя.

В процесі пресування важливе значення має чистота внутрішньої поверхні матриці і її стабільність. Збільшення класу чистоти поверхні призводить до зниження зусилля виштовхування.

Помітно впливає на зусилля виштовхування наявність в ущільнюваному матеріалі мастила. В цьому випадку зусилля виштовхування, в порівнянні з пресуванням без мастила, може знижуватися на порядок.

Серед властивостей порошків, що мають вплив на зусилля виштовхування, важливе значення мають їх пружні властивості, а також властивості, що визначають формовність порошків. Чим більш пластичний матеріал порошку, що ущільнюється, тим менше пружна деформація, тим менша різниця між тиском виштовхування і втратами тиску на тертя, тим більше зусилля виштовхування. Аналогічна залежність спостерігається між формовністю та зусиллям виштовхування.

Викладене знаходиться в прямій залежності з пружною післядією, під якою мається на увазі явище збільшення об'єму спресованого виробу під впливом внутрішніх напруг, що спостерігається після зняття тиску пресування, а також після випресовування виробу з матриці прес-форми.

Пружна післядія може бути визначена, виходячи з відносної зміни лінійних розмірів виробів, %:

, (1.17)

, (1.17)

де  – абсолютне розширення пресування по довжині або по діаметру;

– абсолютне розширення пресування по довжині або по діаметру;

,

,  – довжина (діаметр) пресування відповідно тій, що знаходиться в прес-формі під навантаженням і після видалення її з прес-форми.

– довжина (діаметр) пресування відповідно тій, що знаходиться в прес-формі під навантаженням і після видалення її з прес-форми.

Об'ємна пружна післядія, %.

, (1.18)

, (1.18)

Знання закономірностей пружної післядії важливе при проектуванні прес-форм для визначення можливого збільшення розмірів пресованих виробів.

Пружна післядія залежить від тиску пресування і характеристик порошку: розміру, форми і стану поверхні частинок, вмісту оксидів, механічних характеристик матеріалу. Крім того, пружна післядія також залежить від наявності мастила в порошку, пружних властивостей матриці прес-форми і пуансонів та інших чинників.

|

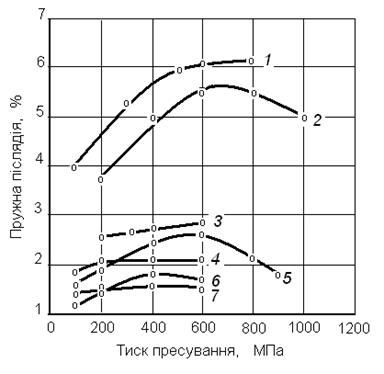

| Рисунок 13 – Ідеалізована залежність пружної післядії від тиску пресування |

Теоретично залежність пружної післядії від тиску пресування має складний характер (рис.13). Спочатку при збільшенні тиску пресування пружна післядія зростає, потім досягає якихось максимальних значень і надалі із збільшенням тиску зменшується. Такий характер залежності може бути обумовлений наступним. З одного боку, пружна післядія є наслідком пружної деформації матеріалу частинок порошку. При цьому, чим вищий ступінь пружної деформації, тим більшої слід чекати пружної післядії. З другого боку, і пружна післядія, яка супроводжуює його розширення пов'язана з відносним переміщенням частинок. Цьому переміщенню протидіятиме тертя між частинками (внутрішнє тертя), а також зв'язки, що утворюються в процесі пресування між частинками за рахунок зчеплення, схоплювання, зварювання і т.п., тобто чинники, які сприяють поліпшенню формованості порошків. Останні, у протилежність пружній деформації, сприяють зменшенню пружної післядії. У зв'язку з цим, в тих випадках, коли переважаючий вплив на величину пружної післядії робитиме пружна деформація, спостерігатиметься його зростання із збільшенням тиску пресування, що відбувається у разі пресування при низькому тиску (рис. 13, I ділянка). Надалі із збільшенням тиску пресування відбувається збільшення контактної поверхні, збільшується міцність зчеплення між частинками. Це призводить до уповільнення темпу зростання пружної післядії із збільшенням тиску пресування. І, нарешті, в тих випадках, коли прикладений тиск викликає усередині частинок напруги, що перевищують межу пружності матеріалу, відбуватиметься перехід пружної деформації в необоротну пластичну або крихке руйнування. У зв'язку з розглянутим раніше механізмом ущільнення порошкових матеріалів, цей процес спочатку буде характерний для приконтактних прошарків частинок порошку і із збільшенням тиску пресування розповсюджуватиметься на весь їх об'єм. Все це разом із зміцненням контакту між частинками призводитиме до зменшення пружної післядії із збільшенням тиску пресування (рис. 13, ІІ ділянка).

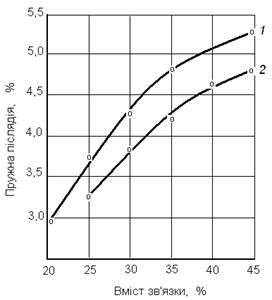

Викладене свідчить про вплив різноманітних чинників на пружну післядію. При цьому вплив цих чинників часто взаємовиключний. У зв'язку з цим реальні залежності пружної післядії від тиску пресування не завжди відповідають теоретичним (рис.14).

Якщо розглядати вплив конкретних чинників на пружну післядію, то тут коректно це робити за інших рівних умов, тобто коли решта властивостей порошків і параметрів пресування співставні. Встановленим є той факт, що пружна післядія при пресуванні твердих, крихких матеріалів вища, ніж при пресуванні пластичних (рис.14), що зумовлене великими значеннями межі пружності цих матеріалів. Цим же зумовлюються вищі значення пружної післядії при пресуванні окиснених порошків у порівнянні з неокисненими. При цьому, чим вище вміст оксиду, тим більше пружна післядія (рис.14, 3, 6, 7). Останнє обумовлене збільшенням частки твердого крихкого матеріалу (оксиду) в пресованому порошку. При цьому необхідно враховувати, що вплив форми, розміру частинок та інших характеристик порошків може мати переважний вплив на пружну післядію у порівнянні із здібністю матеріалу до пружної деформації.

Разом з властивостями порошків на пружну післядію мають вплив також і інші чинники. Це, перш за все, напрям пресування, наявність мастила і зв'язки тощо.

Зазвичай, пружна післядія у напрямі пресування може бути до 6%, тоді як в перпендикулярному напрямі вона не перевищує 3% (рис.14). Останнє, обумовлено різними діючими зусиллями в цих напрямах (осьове зусилля більше бічного), а також тим, що розширенню виробу по висоті після зняття тиску сприяє пружна деформація матриці.

|

| 1 – залізо електролітичне (28,5%) FeO; 2 – залізо електролітичне (1,4% FeO); 3 – вольфрам; 4 – залізо вихрове; 5 – карбід вольфраму; 6 – мідь; 7 – алюміній Рисунок 14 – Залежність пружної післядії в радіальному напрямі (3, 4, 5, 6, 7) і у напрямі пресування (1, 2) від тиску пресування різних порошків |

Істотний вплив на пружну післядію має наявність мастила. У тих випадках, коли введення мастила має вплив тільки на структурну деформацію або зменшує зовнішнє тертя, як це спостерігається при введенні в порошок інертних мастил, помітної зміни пружної післядії не відбувається. Введення ж в порошок поверхнево-активних мастил, які полегшують деформацію частинок порошку, призводить до зниження пружної післядії.

Іноді на пружну післядію також мають вплив пружні властивості пластифікаторів або зв'язок, що характерне при виготовленні стрижнів, шнурів для напилювання покриттів газотермічними методами методом екструзії з використовуванням як зв'язки термопластів, розчини метилцелюлози, сополіамідів. В цьому випадку, не дивлячись на те, що в основі процесу ущільнення лежить в основному структурна деформація без помітної деформації матеріалу частинок порошку, спостерігається значна пружна післяді (рис.15).

|

| 1 – 0,22; 2 – 0,94 Рисунок 15 – Залежність пружної післядії гнучких порошкових шнурів в радіальному напрямі від вмісту зв'язки (20%–й розчин сополіаміду в спирті) з порошків з різною питомою поверхнею Sпит (м2/г) |

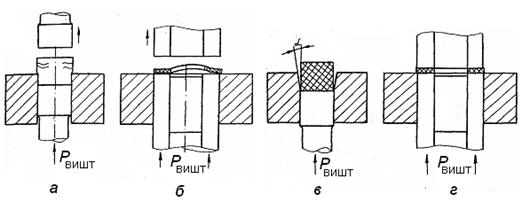

В даному випадку пружна післядія обумовлена пружним стисненням матеріалу зв'язки. При цьому, чим вищий вміст і концентрація зв'язки, тим більша пружна післядія (рис.15). Проте, як і при пресуванні без зв'язки, на пружну післядію впливають властивості порошків, сприяючи збільшенню формовності порошків і в цьому випадку також знижуючи пружну післядію.Явище пружного розширення виробів необхідно також враховувати в практиці пресування. Річ у тім, що в процесі виштовхування пресування з матриці прес-форми пружні напруги, що залишилися в пресуванні після зняття тиску пресування, знімаються послідовно в тих шарах, які вийшли за межі матриці При цьому, в пресуванні біля самого краю матриці виникають зрізальні напруги, які можуть призвести до її руйнування. Руйнування за рахунок пружного розширення при випресовуванні виробу відбувається у вигляді разшарувань або по поверхнях, паралельних лініям рівної щільності (рис.16, а). Іншим результатом розширення виробів за рахунок пружної післядії є викривлення, вірогідність якого росте із збільшенням діаметру і зменшенням висоти пресування (виробу типу фрикційних накладок, шайб і т.п.) (рис.16, б). Останнє обумовлене тим, що абсолютні і відносні значення пружної післядії ростуть із збільшенням діаметру пресованої деталі. Так, для деталі діаметром 400 мм навіть при пружній післядії 1% абсолютне розширення складе 4 мм.

Рисунок 16 – Схема утворення тріщин і викривлення виробів при їх випресовуванні за рахунок пружної післядії

Для запобігання виникненню тріщин і викривленню деталей за рахунок пружної післядії, необхідно збільшувати міцність пресовок, застосовувати конусні матриці (рис.16, в), щоб у момент виштовхування зняття пружних напруг охоплювало б як можна більшу частину пресовки, застосовувати розбірні прес-форми, проводити випресовку спільно з підняттям верхнього пуансона, не знімаючи з нього повністю навантаження (рис.16, г).

Дата добавления: 2015-09-07; просмотров: 940;