Ремонт соединения клапан-крышка газораспределительного механизма (крышка цилиндра) дизеля. Дизель Д49.

Крышка цилиндра литая, изготовлена из высокопрочного чугуна

ВПЧ-НМ-П. В крышке установлено два впускных и два выпускных клапана. Выпускные клапаны имеют наплавку фасок кобальтовым стеллитом В3К, что повышает их жаропрочность. Штоки клапанов хромируют, это придает бóльшую износостойкость паре клапан–направляющая втулка. В местах посадки выпускных клапанов в крышке установлены плавающие стальные седла, закрепленные пружинными кольцами. Седла и кольца изготовлены из жаропрочной стали. Каждая пара клапанов открывается одним рычагом через гидротолкатели. Гидротолкатели ликвидируют при работе зазор между рычагом и клапаном и тем самым снижают шум при работе дизеля.

Неисправности крышки: потеря герметичности.Потеря герметичности вызывается нарушением качества притирки клапана к седлу. В свою очередь качество притирки проверяют с помощью карандаша: на фаску гнезда крышки наносят мягким карандашом 6÷8 поперечных рисок. Вставляют в седло клапан и поворачивают на 20÷30°, при хорошей притирке риски должны стереться. Допускается проверять качество притирки наливом керосина. Клапан должен прижиматься к крышке за счет своего веса. Пропуск керосина по истечении 10 мин через клапан не допускается. Герметичность восстанавливают совместной притиркой на станке или вручную, применяя пасту ГОИ-36 или корундовый порошок зернистостью 200, размешанные с дизельным маслом. Притирочный поясок на рабочих фасках клапана и крышки должен быть непрерывным по окружности шириной 1,0÷1,5 мм независимо от того, где он располагается: в средней, нижней или верхней частях притирочных поверхностей.

Местные выгорания, трещины, раковины, забоины, поперечные риски на притирочной фаске тарелки клапана устраняют проточкой на станке с последующей притиркой. Допускается оставлять на притирочных поверхностях крышки и клапана круговые риски, расположенные на 600 длины окружности, неглубокие раковины или поперечные риски, расположенные не на притирочном пояске.

Износ тарелки клапана. Тарелка клапана в результате износа уменьшается по толщине, которую измеряют от середины притирочного пояска до тыльной части (размер С на рис. 7.7). При выпуске из ТР-3 толщина тарелки выпускного клапана должна быть не менее 2,5 мм, а впускного – 2,8 мм. У новых клапанов толщина колеблется у выпускного в пределах 3,2÷3,5 мм, а у впускного – 4,84÷5,0 мм.

Износ тарелки клапана. Тарелка клапана в результате износа уменьшается по толщине, которую измеряют от середины притирочного пояска до тыльной части (размер С на рис. 7.7). При выпуске из ТР-3 толщина тарелки выпускного клапана должна быть не менее 2,5 мм, а впускного – 2,8 мм. У новых клапанов толщина колеблется у выпускного в пределах 3,2÷3,5 мм, а у впускного – 4,84÷5,0 мм.

Износ тарелки клапана разрешается восстанавливать наплавкой или напылением. Технология наплавки состоит из следующих операций: механической обточки для удаления наклепа и неровностей; нагрева клапана в печи до температуры 300–350 °С; наплавки на установке УДАР-300 в среде инертных газов током 120÷140 А (в качестве присадочного материала используется кобальтовый стеллит Ø 4÷5 мм марки ВЭК); остывания в печи с начальной температурой 300÷350 °С; механической обработки на токарном станке резцами марки Т-15К6. После механической обработки необходимо проверить: радиальное биение рабочей поверхности А относительно направляющей Б, которое должно быть не более 0,05 мм; совпадение вершины конуса с осью клапана или отверстия (точка В на рис. 7.7).

Износ крышки в местах посадки клапана.Данная неисправность определяется по глубине утопания нового клапана. Под утопанием понимается зазор между тарелкой клапана и днищем крышки (размер У на рис. 7.8).

Износ крышки в местах посадки клапана.Данная неисправность определяется по глубине утопания нового клапана. Под утопанием понимается зазор между тарелкой клапана и днищем крышки (размер У на рис. 7.8).

При ремонте ТР-3 утопание нового выпускного клапана не должно превышать 2,2 мм, а впускного –

4,0 мм. Если утопание превышает допустимую величину, это значительно снижает степень сжатия, что ухудшает процесс сгорания топлива во втулке. Утопание измеряют глубиномером, а устраняют для выпускного клапана заменой седла, для впускного клапана – заменой крышки.

Кратко отметимдопускаемые дефекты крышки цилиндра дизеля ПД1при ремонте ТР-3. Мелкие раковины, выгорания, забоины, поперечные риски на притирочной фаске тарелок клапанов устраняют обточкой на станке, тарелки клапанов притирают. Притирочный поясок должен быть непрерывным, шириной не менее 2 мм. Толщина тарелки клапанов должна быть в пределах 8,0÷5,8 мм. Утопание клапана должно быть в пределах 2,8÷5,2 мм. Дополнительно износ посадочной поверхности крышки определяют по высоте выступания клапана относительно крышки. Для выпускного клапана выступание должно быть в пределах 223,9÷230,2 мм, для впускного клапана – 122,9÷129,2 мм.

Ремонт соединения игла-корпус распылителя форсунки.Износ этого соединения приводит к потере герметичности. Этот дефект вызывает загорание отверстий распылителя и, как следствие, потерю мощности дизеля. Герметичность проверяют на стенде А-106 следующим образом. Изменяя затяжку пружины форсунки, устанавливают давление на 1,0÷1,5 МПа ниже давления впрыска (для дизеля Д49 – 31 МПа, а для ПД1 – 26 МПа). Это давление поддерживают в течение 10 с, не производя впрыск топлива. Наличие подтекания топлива свидетельствует о потере герметичности. Герметичность восстанавливают совместной притиркой по следующей технологии:

– закрепляют иглу в патроне станка, устанавливают частоту оборотов 120÷240 об/мин, протирают иглу безворсной салфеткой и покрывают конус тонким слоем смеси порошка М-20 (экстра 500) с авиамаслом, а цилиндрическую поверхность – маслом;

– промывают корпус распылителя осветительным керосином, устанавливают его на иглу и притирают конические поверхности с легким нажатием (без подстукивания) до получения на конусе ровной и чистой поверхности без глубоких рисок;

– сняв пасту с конической поверхности иглы и корпуса при вращающейся игле, производят дальнейшую притирку с пристукиванием корпуса к игле до образования непрерывного блестящего пояска шириной 0,5 мм, расположенного ближе к основанию конуса.

7.4. Паяные соединения

Ремонт радиаторов холодильника. Основными неисправностями радиатора (рис. 7.9) являются: загрязнения наружной и внутренней поверхностей трубок, обрыв трубок, нарушение пайки трубок к трубной коробке.

Неисправность: загрязнения трубок – определяют на стенде А598 по времени истечения воды. При температуре воды +20 °С время истечения через водяные радиаторы серийной длины не более

Неисправность: загрязнения трубок – определяют на стенде А598 по времени истечения воды. При температуре воды +20 °С время истечения через водяные радиаторы серийной длины не более

65 с, через короткие – не более 45 с.

Технология очистки радиаторов.

1. Очистка радиаторов на стенде с непрерывной циркуляцией раствора. Одновременно очищается

6 радиаторов как внутри, так и снаружи. Внутри радиаторы очищают растворами МЛ51, Лабомид 101 или МС8 с температурой 80–85 °С в течение 45–50 мин. Снаружи радиаторы очищают горячей водой под давлением 0,1 МПа из 1320 сопел.

2. Очистка радиаторов без съемки с тепловоза гидроударом. Для этого снимают короткий радиатор, вместо которого подсоединяют патрубки: к нижнему подводят воду для заполнения 2/3 высоты коротких радиаторов, через верхний выбрасываются загрязнения. Перекрывают кран к расширительному баку и через нижний патрубок подают сжатый воздух от магистрали с импульсом по 10 с.

3. Очистка комплексонами. Как показали исследования, отложения в водяной системе состоят из железоокисных соединений, а также продуктов коррозии цветных металлов и солей кальция и магния. Наиболее эффективным методом удаления этих отложений является химическая очистка растворами минеральных, органических кислот и композициями на основе комплексонов. Требования к химической очистке:

– эффективное растворение отложений с одновременной защитой металла от разрушения с обязательным использованием ингибитора;

– полное удаление из системы промывочного раствора и нерастворившихся частиц отложений;

– нейтрализация остатков кислоты;

– промывка водой;

– очистка отработавших растворов перед сбросом в канализацию.

В качестве комплексонов могут быть использованы:

· трилон Б (5 ÷10 г/л) с органической кислотой (лимонная, щавелевая), используется для очистки систем охлаждения;

· ОЭДФ с ингибитором ПББ, с ОП7 или ОП10 – для очистки систем

охлаждения;

· лигносульфоновая кислота с ингибитором КИ1 – для очистки радиаторов.

Очистку радиаторов можно производить и без снятия их с тепловоза путем прокачки раствора через водяную систему при работающем дизеле. Производят приготовление раствора: комплексон типа ОЭДФ – 2 %, для снижения скорости коррозии металла в раствор вводятся ингибиторы: каптакс – 0,02 %, ОП-7 (ОП-10) или каптин – 0,1 %. Раствор подогревают до температуры 70–80 °С в течение 2–3 ч. После очистки проводят промывку циркулирующей горячей водой в течение 15–20 мин.

Работниками кафедры «Локомотивы и локомотивное хозяйство» МГУПС (МИИТ), ООО «РЭМИТ» и НИИ ОСЧМ разработано техническое моющее средство (ТМС), представляющее собой полифункциональное соединение, сочетающее в одной молекуле кислотные и комплексообразующие хелатные свойства. В соответствии с гигиеническим сертификатом № 69 ТЦ 04.233.0.0964.С.98 от 07.08.98 г. растворы обладают высокой степенью очистки и являются гигиенически безопасными. ТМС используется взамен агрессивных кислот, не загрязняет промышленные и бытовые стоки. Очистка радиаторов производится следующим образом. Приготовляют раствор ТМС с концентрацией 5 % и заливают в бак для установки с непрерывной циркуляцией раствора. Радиаторы промывают в течение

12 мин, после этого их проверяют на истечение, время уменьшается в

5–6 раз. Для очистки водяной системы приготовляется 6 %-ный раствор ТМС и им заправляется тепловоз. После запуска дизеля температура раствора доводится до 60–65 °С, а время очистки составило 2 ч 25 мин. После очистки проводился осмотр внутренних полостей дизеля, трубопроводов и радиаторов. Осмотр показал, что все узлы имеют чистый тускло-белый цвет при отсутствии каких-либо отложений.

При очистке комплексонами необходимо соблюдать меры предосторожности: ЛСК – токсичен, ОЭДФ – вызывает раздражение дыхательных путей, трилон Б – не токсичен. Рабочее место должно быть оборудовано вентиляцией и на нем не допускается применение открытого огня.

Неисправность: трещины трубок.Трещины наружных трубок выявляют опрессовкой радиатора водой с температурой 60÷70 °С под давлением 0,8 МПа – короткие и 0,5 МПа – серийные.

Трещины внутренних трубок выявляют опрессовкой воздухом (рис. 7.10), для чего снимают коллектор, срезав сварной шов на станке или газовой горелкой, устанавливают кожух и на оставшийся коллектор – заглушку. Со стороны снятого коллектора заливают воду как внутрь трубок, так и снаружи. Если появляются пузырьки воздуха внутри трубок, то существуют трещины в трубке, если снаружи – плохая пайка трубки к трубной коробке.

Трещины внутренних трубок выявляют опрессовкой воздухом (рис. 7.10), для чего снимают коллектор, срезав сварной шов на станке или газовой горелкой, устанавливают кожух и на оставшийся коллектор – заглушку. Со стороны снятого коллектора заливают воду как внутрь трубок, так и снаружи. Если появляются пузырьки воздуха внутри трубок, то существуют трещины в трубке, если снаружи – плохая пайка трубки к трубной коробке.

Трещины наружных трубок устраняют пайкой припоем ПОС-40 (30) без отъемки коллектора. Нарушение пайки трубок к трубной коробке восстанавливают припоем ПОС-40 или ПМФ, предварительно сняв коллектор.

Трещины внутренних трубок восстанавливают заглушкой их припоем ПОС-40 с обоих концов. Разрешается «глушить» не более 4 трубок. Если необходимо «глушить» более 4 трубок, тогда радиаторы восстанавливают путем замены трубной коробки в следующем порядке:

– отрезают трубную коробку на расстоянии 4÷5 мм от усилительной доски. При этом оставшаяся длина радиатора должна быть не менее

1145 мм (рис. 7.11);

– снимают 5÷6 медных пластин;

– одевают новую трубную коробку и соединяют ее с усилительной доской (высота новой трубной коробки больше серийной на 25 мм). Трубки при этом должны выступать на 1,5÷3,5 мм;

– приваривают трубки к трубной коробке припоем ПМФ в строгой последовательности (рис. 7.12) или окунанием в припое ПОС-30;

– производят раздачу концов трубок на глубину 30 мм;

– производят опрессовку воздухом;

– соединяют трубную коробку с коллектором газовой сваркой припоем ПМЦ-54 или латунью Л-62. При этом необходимо выдержать длину радиатора в следующих пределах: для серийных – 1356±0,7 мм, для коротких – 686±0,7 мм;

– производят проверку радиатора на время истечения.

|

|

| Рис. 7.11. Схема замены трубной коробки | Рис. 7.12. Порядок пайки трубок |

Ремонт водомасляных теплообменников. Теплообменник очищается на стенде прокачкой моющего раствора через внутренние полости с изменением направления потока жидкости не менее 4 раз (в каждой полости). Герметичность проверяется опрессовкой водяной полости давлением 0,6 МПа в течение 15 мин и масляной – давлением 1,5 МПа в течение 15 мин. Течь трубок в зоне трубных решеток устраняется пайкой припоем ПОСТ-30. При наличии течи более чем 20 трубок охлаждающий элемент заменяется, при течи менее 20 трубок их глушат с обеих сторон.

7.5. Неподвижные соединения

Основной неисправностью этих соединений является ослабление посадки деталей. Причинами его являются нарушение требований монтажа (плохая притирка конусного соединения, недостаточный натяг), ослабление крепления, приложение критических нагрузок. Ослабление посадки деталей определяется визуально (по сдвигу деталей, по натертости, по наличию ржавчины); обстукиванием (на ослабление посадки свидетельствует глухой, дребезжащий звук); по усилию распрессовки (при ослаблении посадки деталь свободно или от небольшого усилия освобождается от сопряжения); с помощью микрометража. Ослабление посадки разрешается устранять одним из следующих способов:

– электроискровым, когда износ не превышает 0,1 мм;

– хромированием или меднением, когда износ не превышает 0,15 мм;

– нанесением пленки клея ГЭН-150В, когда износ не более 0,1 мм;

– цинкованием или металлизацией, когда износ не более 0,3 мм;

– давлением, когда износ не более 0,3 мм;

– осталиванием, наплавкой, постановкой добавочной детали, когда износ превышает 0,3 мм. Наплавка валов, работающих при знакопеременной нагрузке, разрешается только вибродуговым методом.

Другими неисправностями этих соединений могут быть изломы, трещины и задиры рабочей поверхности. Трещины вызываются чрезмерным натягом, а задиры – проворотом деталей и некачественной разборкой. Выявляются визуально и с использованием методов неразрушающего контроля. При наличии изломов и трещин детали подлежат замене.

Процесс сборки неподвижных соединений состоит из нескольких этапов:

– подбора деталей по натягу. Натяг цилиндрических поверхностей определяется микрометражом, конусных поверхностей – по осевому перемещению охватывающей детали (по величине ее просадки)

h = d / 2 tg a, (7.1)

где h – осевой натяг, мм; d – диаметральный натяг, мм; a – угол конуса;

– притирки сопряженных деталей, имеющих конусную поверхность. Детали притирают при вертикальном положении вала с применением паст. Качество прилегания проверяют по краске. Площадь прилегания должна составлять не менее 70 %;

– нагрева охватывающей или охлаждения охватываемой детали. Процесс нагрева и охлаждения подробно изложен в лекции № 9.

7.6. Шлицевые и шпоночные соединения

Основной неисправностью данных соединений является износ поверхности сопряженных деталей. Причинами износа являются неправильная пригонка, небрежная разборка и сборка, допускаемые в эксплуатации перегрузки.

Состояние шпоночного соединения проверяют визуально, по наличию натяга между шпонкой и шпоночным пазом или микрометражом, используя листовые пробки и шаблоны.

Состояние шпоночного соединения проверяют визуально, по наличию натяга между шпонкой и шпоночным пазом или микрометражом, используя листовые пробки и шаблоны.

Состояние шлицевого соединения можно проверить двумя способами, т. е. когда оно собрано и когда разобрано. В первом случае вилку одевают на вал и устанавливают в центре станка или приспособления. Подводят ножку индикатора к вилке и, поворачивая ее в одну и в другую сторону, по отклонению стрелки определяют боковой зазор (рис. 7.13). Если ножка индикатора установлена в зоне делительной окружности, то показание индикатора определяет истинную величину бокового зазора. Если ножка индикатора смещена, то истинную величину бокового зазора СБ определяют как

СБ = R a / L, (7.2)

где R – радиус делительной окружности; L – расстояние от оси до точки касания ножки индикатора; а – показание индикатора.

Детали шпоночного соединения, имеющие смятие и износ пазов, ослабление посадки или деформацию шпонки, взаимное перемещение сочлененных в узле деталей, можно восстановить одним из следующих способов:

– обработкой пазов спариваемых деталей (ручным или механическим способом) до ремонтных размеров с постановкой шпонки ремонтного размера;

– обработкой паза одной из деталей под ремонтный размер с постановкой ступенчатой шпонки;

– электродуговой наплавкой пазов с последующей обработкой под номинальный размер с постановкой шпонки чертежного размера;

– нанесением полимерных композиционных материалов;

– нарезанием нового паза у охватывающей детали (ступицы) с постановкой ступенчатой шпонки или шпонки номинального размера;

– заменой части детали – постановкой втулки в отверстие охватывающей детали, заменой шпоночной части конца вала и изготовлением шпонки номинального размера. При этом металл новых частей должен быть той же марки, что и ремонтируемой детали. Наплавлять шпоночный паз можно только вибродуговым методом.

Детали шлицевого соединения перед разборкой необходимо отметить метками, чтобы сохранить взаимную ориентацию шлицев в рабочем положении. Детали, имеющие отколы или трещины шлицев, заменяют, а имеющие износ – восстанавливают одним из следующих способов:

· наплавкой шлицевой части вибродуговым методом под слоем флюса износостойкой проволокой с последующей обработкой шлицев под номинальный размер. Наплавку ведут вдоль шлица в разбивку в диаметрально противоположном порядке. Например: для вала с шестью шлицами: 1,4,2,5,3,6, а для вала с десятью шлицами: 1,6,9,4,8,3,5,2,7. Перед наплавкой вал следует нагреть до температуры 250÷300 °С. Если шлицевое соединение ранее подвергалось закалке, то перед наплавкой производят отжиг, а после наплавки – термообработку. При ширине шлица до 6 мм наплавляется весь паз, а при ширине более 6 мм – только изношенная часть шлица. Обработку шлицев ведут на шлицешлифовальных станках моделей 3451, 5П-451 и др., а шлицев в отверстиях – дорнованием, электрохимическим калиброванным шлифованием и протягиванием;

· заменой части вала – шлицевого конца или постановкой ремонтной втулки внутрь охватывающей детали (шлицевой муфты), при этом новые детали изготовляются из материала той же марки, что и ремонтируемая деталь;

· нанесением полимерных композиционных материалов типа Belzona. В этом случае можно избежать последующей механической обработки.

7.7. Зубчатые передачи

Основными неисправностями зубчатых передач являются изломы, трещины, заедание зубьев, их износ, повреждение и выкрашивание

поверхности зубьев, контактная коррозия.

Трещиныв зубьях появляются чаще всего от неточности монтажа и некачественного изготовления шестерен. Поломка вызывается усталостными трещинами у основания зуба в месте концентрации напряжения изгиба. В свою очередь усталостные трещины появляются при многократном повторении нагрузки в шестернях, от которой в теле зубьев возникают напряжения, превышающие предел выносливости металла зубьев.

Заедание зубьевпроисходит в результате истирания рабочих поверхностей при попадании между зубьев вместе с маслом пыли, грязи и других компонентов. Максимальный износ наблюдается на ножках и головках зубьев, где происходит скольжение и трение одного зуба по другому. При значительном износе искажается профиль и увеличиваются зазоры в зубьях, что приводит к появлению шума и стука при работе передачи.

Отслаивание металлапроисходит по причине некачественной термообработки зубьев.

Контактная коррозия (питтинги) на рабочей поверхности зубьев в виде мелкой ряби происходит при попадании в смазку воды или топлива.

Трещины в зубьях шестерен определяют методами неразрушающего контроля, при наличии трещины или излома хотя бы одного зуба шестерня подлежит замене. Устранять трещины или износ зубьев наплавкой или сваркой запрещается.

Износ зубьев косвенно определяют до разборки по боковому зазору с помощью индикаторного приспособления, щупом или свинцовой выжимкой. Измерение бокового зазора производят так же, как и измерение зазора в шлицевом соединении. При измерении бокового зазора щупом подсчитывают набор пластин в зоне делительной окружности с обеих сторон зуба. При измерении бокового зазора выжимкой ее пропускают между зубьями с последующим замером полученной толщины штангенциркулем или микрометром. Боковой зазор в зубьях конической передачи измеряют при двух крайних положениях застопоренного вала: при сдвинутом вале в сторону парных шестерен и при раздвинутом вале в сторону от парных шестерен. После разборки износ цилиндрических шестерен определяют измерением толщины зуба штангензубомером или длины общей нормали – зубомерной скобой, износ зубьев конических передач – косвенно по характеру работы передачи. Технология замеров подробно изложена в лабораторных работах [6].

Разрешается при ремонте ТР-3 оставлять в работе зубчатые колеса (шестерни):

– если вмятины, мелкие раковины в виде сыпи и другие дефекты имеют глубину не более 0,5 мм, а отдельные – до 1 мм и их общая площадь не превышает 25 % рабочей поверхности одного зуба;

– с отколом части зуба, если отколовшаяся часть, начиная от торца зуба, не превышает 10 % его длины, острые кромки места откола зуба скругляются.

Вопросы для самопроверки

1. Как определяется овальность и конусность шеек?

2. Каким образом устраняются дефекты шеек коленчатого вала?

3. Как определить биение шеек коленчатого вала?

4. Как проверяют несоосность постелей дизеля Д49?

5. Назовите причины износа антифрикционного слоя вкладыша?

6. Как определить ступенчатость вкладышей коренных подшипников?

7. Что подразумевается под натягом вкладыша?

8. Как можно оценить величину натяга вкладыша?

9. Какие причины вызывают овальность рабочей поверхности втулки?

10. Какие причины вызывают конусность рабочей поверхности втулки?

11. Каковы причины трещин в днище поршня?

12. К чему приводит износ ручья поршня?

13. Как определяется износ прецизионных пар?

14. Какая основная неисправность подвижного конусного соединения?

15. Как проверить герметичность соединения клапан – седло цилиндровой крышки?

16. Как определить износ посадочной поверхности под клапан цилиндровой крышки?

17. Как проверяется загрязненность трубок радиаторов?

18. Как оценивается герметичность трубок радиаторов?

19. Что такое комплексоны и для чего они используются?

20. Какими методами можно определить ослабление посадки неподвижных соединений?

21. Как восстанавливается потеря натяга неподвижных соединений?

22. Как рассчитывается натяг конусного неподвижного соединения?

23. Каким способом монтируется неподвижное соединение?

24. Как определяется износ шлицевого соединения?

25. Как восстанавливается износ шлицевого соединения?

¨ Рекомендуемая литература[1–6, 10, 14].

Лекция 8. ТЕХНОЛОГИЯ РЕМОНТА ЭЛЕКТРИЧЕСКИХ

ЧАСТЕЙ ОБОРУДОВАНИЯ ЛОКОМОТИВОВ

План лекции:

8.1. Контроль состояния электрических частей.

8.2. Восстановление изоляции путем очистки.

8.3. Восстановление изоляции путем пропитки.

8.4. Восстановление изоляции путем сушки.

8.5. Ремонт разъемных скользящих контактных соединений.

8.6. Ремонт аккумуляторных батарей.

8.1. Контроль состояния электрических частей

Основными повреждениями электрических частей являются снижение сопротивления изоляции, повреждение (пробой) изоляции, обрыв, надрыв, неудовлетворительный контакт, межвитковое замыкание. Причины неисправностей:

– понижение сопротивления изоляции происходит в результате увлажнения и загрязнения поверхности изоляции или ее старения при воздействии больших токов и температуры;

– пробой изоляции вызывается механическим разрушением в результате ослабления крепления и действия динамических нагрузок;

– обрыв, надрыв, нарушение контакта вызываются большими динамическими нагрузками, перегревом и окислением контактов, нарушением технологии пайки и сборки электрических цепей.

Контроль состояния изоляции.О состоянии изоляции судят по величине ее сопротивления относительно корпуса или между отдельными обмотками и по электрической прочности.

Проверка сопротивления изоляции.Сопротивление изоляции измеряют мегаомметрами, которые отличаются величиной подаваемого напряжения (500, 1000, 2500 В). Технологию замеров см. в [6].

Минимальное сопротивление изоляции, МОм, новых электрических машин относительно корпуса при рабочей температуре обмоток определяют по формуле

R = U2 / (1000 P + P / 100), (8.1)

где U – номинальное напряжение машины, В; P – номинальная мощность машины, кВт.

Допустимое сопротивление изоляции тяговых электродвигателей при

t = +20 °С должно быть не менее 20 МОм. Степень увлажнения изоляции определяют по коэффициенту абсорбции

К = R60 / R15 ≥ 2, (8.2)

где R60, R15 – сопротивление изоляции, измеренное в течение 60 и 15 секунд.

Изоляция считается сухой, если отношение равно или больше 2.

Дополнительно степень увлажнения можно оценить с помощью прибора контроля влажности (ПКВ-5). Технологию замеров см. в [6].

Проверка прочности изоляции. Прочность изоляции электрических машин проверяется на стенде А-540 переменным током высокого напряжения частотой 50 Гц. Величину испытываемого напряжения, В, для электрических машин определяют по формулам:

· при капитальном ремонте

UИСП = 2 U + 1000, (8.3)

где U – номинальное напряжение машины, в;

· при деповском ремонте

UИСП = 0,75 (2 U + 1000). (8.4)

Например, для якорей ТЭД типа ЭД118 UИСП = 2200 В.

Порядок испытания:

– поднимают напряжение до 1/3 UИСП, затем медленно, в течение 10÷12 с до UИСП;

– выдерживают UИСП в течение 1 мин;

– плавно снижают напряжение до 1/3 UИСП, а затем до нуля.

Изоляцию испытывают на прочность, если ее сопротивление находится в допустимых пределах.

Важно при оценке изоляции знать не только ее состояние на момент измерения, но и прогноз на будущее. Такими требованиями обладает прибор «Тангенс-2000», основанный на измерении тангенса угла диэлектрических потерь.

Основные технические характеристики измерителя «Тангенс-2000» приведены в табл. 8.1.

Таблица 8.1

Основные технические характеристики

измерителя «Тангенс-2000»

| Диапазон измерения tg d | 1×10–5 – 1,000 (0,001 – 100 %) |

| Погрешность измерения tg d | ± (2×10–4 + 0,01 tg dх) |

| Диапазон измерения емкости, пФ | 10 – 340×103 |

| Погрешность измерения емкости | ± (0,5 пФ + 0,005 Сх) |

| Диапазон испытательного напряжения, В | 1000–10000 |

| Погрешность измерения напряжения | ± (1 В + 0,01 Uисп) |

| Габаритные размеры, масса, кг: – блок преобразователя; – блок управления | 440´270´160 мм, 7 520´310´260 мм, 17 |

| Диапазон рабочих температур , °C | от минус 10 до 40 |

| Время непрерывной работы блока преобразователя от встроенного аккумулятора, ч | не менее 8 (не менее 150 измерений) |

| Длина штатного измерительного кабеля, м |

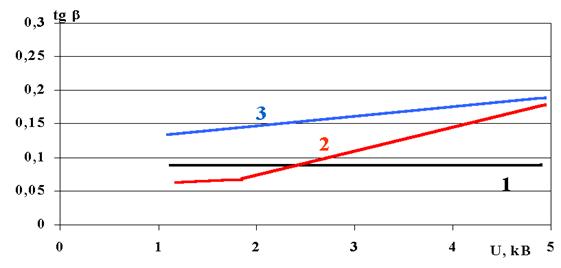

исследования, проведённые учеными ВНИИЖТа, чётко обозначили зависимости тангенса угла b при различных приложенных напряжениях к испытуемому образцу с различными дефектами изоляции. В аппроксимированном виде это представлено на рис. 8.1. Из графика видно, что чем выше значение tg d, тем влажнее изоляция электрической машины. ВНИИЖТ на базе Московского локомотиворемонтного завода провёл испытания на возможность применения системы «Тангенс-2000» для оценки технического состояния тяговых электродвигателей локомотивов и получил подтверждающие данные об адекватности к железнодорожному транспорту данной экспериментальной модели.

Основные преимущества применения автоматизированной системы контроля технического состояния изоляции «Тангенс-2000» – это возможность определения развивающегося дефекта. Дополнение вычислительного блока программой прогнозирования развивающегося дефекта вполне возможно ввиду отличной корреляции данных полученных в процессе диагностирования.

Рис. 8.1. Определение качества изоляции с использованием метода угла

диэлектрических потерь: 1 – сухая, нормальная изоляция; 2 – изоляция,

находящаяся длительное время в эксплуатации; 3 – увлажненная изоляция

Контроль состояния проводников. Состояние проводников можно проверить измерением омического сопротивления, методом падения напряжения, импульсной установкой или индукционным методом. Оценка состояния проводников путем измерения омического сопротивления приведена в [6].

Методом падения напряжения оценивается состояние проводников обмоток якоря электрических машин постоянного тока. Угольные щетки кондуктора устанавливаются на коллекторе на расстоянии шага обмотки по коллектору (рис. 8.2).

Порядок контроля обмотки якоря:

Порядок контроля обмотки якоря:

– измеряют милливольтметром падение напряжения между соседними коллекторными пластинами;

– определяют среднее значение падения напряжения Δ UСР;

– сравнивают ΔU1-2, ΔU2-3 и т. д. с ΔUСР. Отклонение допускается ± 20 %. Если ΔUi > ΔUCР, то существуют неисправности – надрыв или плохая пайка петушков, если ΔUi < ΔUCР – межвитковое замыкание. Преимущество данного метода – возможность определения точного места неисправности в обмотке. Недостаток – необходимость проведения математических расчетов.

В [6, лаб. работа № 17] приводится методика использования метода падения напряжения устройством типа КПЭМ.

В соответствии с требованиями нормативной документации на испытание коллекторных двигателей постоянного тока, а также специфики работы и организации технологического процесса на предприятиях локомотивного хозяйства центром «Транспорт» г. Омск была разработана мобильная система контроля и диагностики Доктор-30zм, позволяющая оценивать качество изоляции, степень увлажнения и неоднородности её структуры, а также производить поиск и локализацию МВЗ в обмотках якоря, остова, основных и добавочных полюсов. Прибор содержит в своём составе одноплатный компьютер, алфавитно-цифровой дисплей для отображения информации и комплект измерительных модулей (цифровой мегаомметр на 2500 В для измерения сопротивления изоляции, коэффициента абсорбции, возвратного напряжения и измеритель комплексного сопротивления – z-метр для измерения индуктивности, добротности, тангенса угла диэлектрических потерь).

Контроль якоря импульсной установкой.Импульсная установка позволяет определить дефекты проводников обмотки и проверить межвитковую прочность изоляции. Для этой проверки используют установки типа ИУ-80 или ИВ-3. Главными частями импульсной установки являются генератор импульсов, блок развертки и усилитель. Генератор импульсов – конденсатор большой емкости, который заряжается от выпрямленного напряжения и через прибор разряжается на испытываемую обмотку. Прибор работает по схеме моста

(рис. 8.3), плечами которого являются участки проверяемой обмотки. При подаче импульса волны высокого напряжения распространяются по обеим параллельным ветвям одинаково и одновременно достигают боковых электродов, о чем будет свидетельствовать прямая линия на экране. Если же сопротивление ветвей различно, то равновесие плеч моста нарушается, возникает разность потенциалов в диагонале моста, и на экране вместо прямой появляется кривая линия. Искусственно замыкая коллекторные пластины, можно определить место дефекта. Если при замыкании кривая изменит положение – дефекта нет, а если не изменит – дефект есть.

Преимущества импульсной

Преимущества импульсной

установки: простая технология и малое время для оценки состояния обмотки якоря. Недостатки: невозможно определить какой именно дефект имеет обмотка, и установка требует повышенных мер безопасности при ее обслуживании, так как к ней подводится большое напряжение.

Контроль обмоток индукционным методом.Этот метод основан на создании переменного магнитного поля в обмотке электрической машины (рис. 8.4). Предварительно оценить состояние обмотки можно металлической пластиной. Если она притягивается к железу якоря, обмотка имеет межвитковое замыкание. Точное место дефекта определяется с помощью щупа, которым замыкаются две соседние пластины.

При наличии неисправности в витке стрелка амперметра отклоняется на два и более делений. При отклонении в меньшую сторону – межвитковое замыкание, при отклонении в большую – надрыв, нарушение пайки.

Обмотку возбуждения электрической машины на наличие межвиткового замыкания можно проверить методом трансформатора (рис. 8.5).

|

|

| Рис. 8.4. Схема индукционной установки: 1 – электромагнит; 2 – наушник; 3 – коллектор | Рис. 8.5. Схема проверки обмотки методом трансформатора: 1 – штатная катушка; 2 – испытываемая катушка |

На один сердечник устанавливают штатную катушку с амперметром А, а на другой – одевают испытываемую. Если при подаче напряжения на катушку 1 ток остается прежним, как и без катушки, то дефекта нет. Если же ток увеличивается, то в катушке 2 – межвитковое замыкание. Метод обладает простотой и высокой точностью.

8.2. Восстановление изоляции путем очистки

Сухая пыль, легко сдуваемая с глянцевой поверхности, попав в трещины и другие углубления и пропитавшись влагой и маслом, трудно удаляется с токоведущих частей. В отдельных депо вместо полного удаления загрязнения ограничиваются обтиркой изолированных поверхностей и только в доступных местах с последующей пропиткой. Такой «метод» восстановления поверхностного слоя изоляции – самое худшее из того, что можно сделать, так как слой токоведущей грязи, т. е. путь утечки тока, остается нетронутым. Ток по нему будет уходить так же, как и до очистки, с той лишь разницей, что этот путь будет сверху прикрыт новой лаковой пленкой. Только тщательная очистка грязевых отложений и последующая за этим пропитка могут восстановить поверхностному слою изоляции защитное свойство от проникновения влаги и масла.

Очистка изоляции струйным способом.Электрические машины и их части обмывают в 2-камерных установках. В первой камере производится очистка, а во второй – сушка. Типовыми растворами являются: Лабомид-101, ОП-10 (концентрация 30 г на 1 литр) с температурой 80÷90 °С, время очистки 15 мин. Однако эти растворы значительно снижают сопротивление изоляции, поэтому струйную очистку применяют в основном при капитальном ремонте машин.

В свое время ЦТ МПС рекомендовало для очистки электрических машин новые растворы: Термос, МЛ-8, МЛ-7, Элва (см. табл. 3.1). Эти растворы не только не снижают сопротивление изоляции, но наоборот, повышают ее. Раствор Термос содержит биологически неразлагаемое вещество, которое запрещено к сбросу в канализацию без предварительного обезвреживания. Остальные средства имеют ряд преимуществ:

– небольшой расход (в 2÷5 раз меньше расхода раствора Термос: при 0,1 %-ной концентрации – 80 г на ТЭД и 20 г на якорь);

– средства бесщелочные, они не дают токопроводящих отложений на поверхности изоляции, что позволяет отказаться от герметизации при обмывке. Кроме этого, они не вызывают коррозию подшипниковых узлов;

– малопенящиеся, биологически мягкие моющие средства. Их регенерация производится путем отстоя при температуре 60 °С в течение 3÷4 часов;

– промышленность производит их в большом количестве.

В табл. 8.2 приводятся результаты измерения сопротивления изоляции RИЗ после обмывки якорей ТЭД тепловозов в депо Муром струйным способом этими растворами.

Таблица 8.2

Результаты измерения RИЗ после обмывки

| Узел ТЭД | RИЗ до обмывки, МОм | RИЗ после обмывки и сушки при t = 100 °С, МОм | RИЗ после пропитки и сушки, МОм |

| Якорь № 1 | 1,0 | ||

| Якорь № 2 | 3,0 | ||

| Якорь № 3 | |||

| Якорь № 4 |

Дополнительно к вышеперечисленным моющим средствам на Горьковской ж.д. стали применять отходы Синтамида 5, которые обладают теми же свойствами, что и рекомендованы ЦТ МПС, но значичительно дешевле. Его получают в качестве побочного продукта производства препарата «Синтамида 5», который состоит из механической смеси фосфорнокислых и углекислых солей с 20–50 % Синтамида 5. Для очистки якорей используется 0,5 %-ный водный раствор при температуре 70–80 °С и давлении

0,2–0,3 МПа. Сопротивление изоляции всех промытых якорей с нулевым значением восстанавливалось до 30–50 МПа.

Очистка парами растворителя.Сущность этого способа состоит в следующем. В паровое облако растворителя помещают в подвешенном состоянии якорь электрической машины (рис. 8.6), который быстро покрывается конденсатом растворителя. Последний разъедает загрязнения и вместе с ними стекает в поддон. Процесс продолжается до тех пор, пока якорь не нагреется до температуры паров. В качестве растворителя используются трихлорэтилен

Очистка парами растворителя.Сущность этого способа состоит в следующем. В паровое облако растворителя помещают в подвешенном состоянии якорь электрической машины (рис. 8.6), который быстро покрывается конденсатом растворителя. Последний разъедает загрязнения и вместе с ними стекает в поддон. Процесс продолжается до тех пор, пока якорь не нагреется до температуры паров. В качестве растворителя используются трихлорэтилен

(tК = 87 °С) и перхлорэтилен (tК = 121 °С). Желательно применять растворители с

tК > 100 °С, тогда отпадает необходимость сушки изоляции после очистки. Преимущества данного способа: быстрая и качественная очистка как наружных, так и внутренних полостей якоря; нет необходимости в сушке.

Недостатки: необходимо строго контролировать температуру раствора (при чрезмерном нагревании может произойти разложение растворителя и образование опасных химических соединений); время выдержки якоря в камере должно быть не больше времени растворения загрязнения (в противном случае изоляция, изготовленная из кремнийорганических соединений, начнет разлагаться).

8.3. Восстановление изоляции путем пропитки

Пропитка изоляции необходима для повышения влагостойкости и получения глянцевой защитной поверхности, от которой хорошо отделяются различные загрязнения. При пропитке изоляции достигается монолитность в соединениях между корпусом и обмоткой, а также несколько улучшается теплопроводность токоведущих частей.

Пропитку изоляции якорей электрических машин производят на ТР-3, СР и КР, если пробег от предыдущей пропитки больше 360 тыс. км. Пропитку осуществляют в лаках:

– ФЛ-98 (синтетический, термореактивный, для изоляции класса Е, В). Он хорошо заполняет пустоты, полностью высыхает в толстом слое, маслостоек;

– ПЭ-933 (полиэфирно-эпоксидный, для изоляции класса F).

Пропитка может осуществляться следующими способами: окунанием, вакуумно-нагнетательным и с применением ультразвука.

Пропитка окунанием.Якорь в ванну помещают вертикально, при этом уровень лака не должен доходить до петушков коллектора на 15÷20 мм, температура лака 20÷50 °С. Пропитка в лаке длится до тех пор пока не прекратится выход пузырьков из лака, но не менее 15 мин. После этого осуществляется выдержка над баком в течение 20 мин, затем – в наклонном положении в кантователе в течение 45 мин. После этого якорь очищают от наплывов, протирают и подвергают сушке. При пропитке в лаке ФЛ-98: температура 130÷140 °С в течение 8 ч; при пропитке в лаке ПЭ-933: температура 120÷130 °С в течение 3 ч.

Недостатком пропитки является плохое заполнение пустот из-за наличия в изоляции воздуха и низкого избыточного давления.

Данный метод применяется после вакуумно-нагнетательной пропитки, с постоянными бандажами на якоре электрической машины.

Вакуумно-нагнетательная пропитка.Эта пропиткаобеспечивает более эффективное уплотнение секций обмотки якоря, так как перед пропиткой производится отсос воздуха и пропитка осуществляется под избыточным давлением. Порядок пропитки:

– якорь помещают в автоклав (рис. 8.7), где выдерживают в вакууме 0,08 МПа в течение 15÷30 мин. В этом случае воздух, содержащийся в изоляции, расширяется и удаляется из автоклава насосом;

– подается лак в автоклав и создается давление 0,15÷0,18 МПа в течение 1,5 ч;

– производится сушка в автоклаве при t = 70÷80 °С в вакууме

650÷750 мм рт. ст. в течение 2 ч, затем при атмосферном давлении при

t = 150 °С в течение 3 ч;

– якорь вынимают из автоклава и сушат в печи при t = 100 °С в течение 24 ч; после сушки подтягивают коллекторные болты, проверяют сопротивление изоляции и электрическую прочность.

Пропиточные лаки быстро окисляются кислородом и становятся непригодными к дальнейшему использованию. Чтобы избежать этого, давление на лак передают не сжатым воздухом, а сжатым азотом или углекислым газом.

Пропиточные лаки быстро окисляются кислородом и становятся непригодными к дальнейшему использованию. Чтобы избежать этого, давление на лак передают не сжатым воздухом, а сжатым азотом или углекислым газом.

После пропитки электрическая прочность изоляции увеличивается на 1,5÷4,0 кВ.

В последнее время появились новые пропиточные материалы и способы пропитки.

Пропитка компаундами.Их преимущество: отсутствие большого содержания растворителей, что позволяет улучшить технологический процесс, так как компаунды не токсичны, пожаробезопасны и не загрязняют окружающую среду. В то же время якорь является ремонтопригодным, так как при нагревании до t = 180÷220 °С снижается его цементирующая способность, что позволяет легко произвести демонтаж обмотки без ущерба для сердечника. Несмотря на то, что лак дешевле компаундов, расход лака в процессе пропитки в 2–3 раза выше расхода компаунда. Все это в конечном итоге снижает затраты на ремонт электрических машин.

Уссурийский локомотиворемонтный завод (УсЛРЗ) в 2002 г. выполнил пропитку 150 якорей ТЭД ЭД118 компаундом КП-98ИД. Претензий на состояние электродвигателей не поступало.

Ультразвуковая пропитка. На УсЛРЗ внедрена ультразвуковая пропитка якорей ТЭД. Она выполняется на базе стандартного автоклава и комплекса ультразвукового оборудования типа УМ16ПР. В него входят комплект из 16 пьезокерамических излучателей, блок генератора низких частот и пульт управления. Преимуществом ультразвуковой пропитки является способность лака под воздействием ультразвука проникать в поры за счет усиления капиллярного эффекта и возможность производить одноразовую пропитку с постоянными бандажами. Внедрение установки позволило сократить время пропитки и трудоемкость на 30÷40 %. Ультразвуковая пропитка позволяет увеличить адгезийную прочность лака на 50÷60 %, что существенно повышает срок службы изоляции электрической машины.

В 1985–1990 гг. на некоторых предприятиях МПС СССР была внедрена резонансная ультразвуковая технология пропитки (РУЗП), которая по своим технико-экономическим показателям значительно превосходила вакуумно-нагнетательную пропитку. Новая технология РУЗП существенно удешевляет технологический процесс, позволяет пропитку проводить в один цикл и при этом повышает качество изоляции. В основе РУЗП – принципиально новой технологии пропитки обмоток якорей – используются два явления.

Жидкость в равновесном состоянии или в покое обладает структурой и соответствующей этому состоянию определённой вязкостью. При создании возмущения в жидкости разрушается структура, что ведет к значительному (в сотни раз) уменьшению вязкости жидкости и, следовательно, к увеличению скорости пропитки, глубины проникновения.

В технологии РУ3П инструментом, разрушающим структуру лака, является ультразвук с частотой, равной собственной частоте пропиточного состава, определение которой представляет отдельную задачу.

Вторым фактором, влияющим на скорость и глубину пропитки пористых материалов является облитерация капилляров, которая заключается в уменьшении скорости течения жидкостей, движущихся по капиллярам, до их полной остановки. Облитерацию капилляров можно также снять с помощью ультразвука. В данном случае явление не носит острорезонансный характер как в случае со структурой жидкости.

Таким образом, использование резонансного ультразвукового поля при пропитке обмоток якорей приводит к многократному снижению вязкости пропиточного состава и снимает его облитерацию, что обеспечивает быстрое и глубокое заполнение пор и щелей обмоток якорей. Технология РУЗП обмоток электрических машин отработана, прошла лабораторные и эксплуатационные испытания, доказано, что по технико-экономическим показателям она превышает ВНП, и была принята к тиражированию в МПС СССР.

После пропитки якоря электрических машин покрывают эмалью. Для этого их нагревают до t = 70÷80 °С и наносят два слоя эмали пульверизатором в электростатическом поле. Затем якорь сушат при t = 150÷160 °С в течение 7 ч. Сушка продолжается до прекращения отлипа. Сопротивление изоляции перед покрытием эмалью должно быть не менее 2 МОм.

Для покрытия используют эмали:

– ЭП-91 (эпоксидно-полиэфирная, зеленого цвета, применяется если якорь пропитан лаками ФЛ-98 и ПЭ-933). В настоящее время выпускается новая теплостойкая кремнийорганическая эмаль печной сушки КО-918, красновато-коричневого цвета, которая предназначена для изоляции класса Н;

– ГФ-92 (серая, предназначена для поверхностной покраски остова; красная – для покраски ленточных бандажей миканитового конуса якоря).

Одним из мероприятий по повышению надежности изоляции обмоток является их герметизация кремнийорганическими эластомерами. Этим материалам присуща высокая стойкость к нагреву и действию электрического поля. Распространение получили силиконовые эластомеры, выпускаемые в закрытой таре (тубах). Вулканизация их происходит за счет взаимодействия с влагой воздуха после выдавливания из тубы. Промышленностью разработаны и выпускаются герметики Эластосил 11-01 и 11-06. Исследования показали, что сопротивление изоляции и напряжение якоря, при котором происходит пробой, не снижались после интенсивного увлажнения в течение 70÷120 ч. По данным ВНИИЖТа внедрение герметизации обмоток позволит снизить повреждаемость ТЭД во влажные периоды года в 2÷3 раза. С внедрением герметизации исключается пропитка изоляции при среднем ремонте.

8.4. Восстановление изоляции путем сушки

Причины увлажнения изоляции.Потерявлагостойкости вызывается возникновением трещин в поверхностном слое изоляции из-за различного теплового расширения меди обмотки и стали сердечника якоря. Опыты показали, что при пропускании через обмотку якоря тока, равного 70 % от номинального, медные проводники обмотки удлиняются на 0,35 мм больше, чем сердечник якоря. Защитная лаковая пленка толщиной 0,1÷0,2 мм, нанесенная на поверхность якоря, не может растянуться на величину, достаточную для компенсации осевого перемещения меди обмотки и стали сердечника, и поэтому трескается. Вначале трещины носят поверхностный характер, а при определенных условиях достигают верхних проводников обмотки. Впоследствии в эти трещины проникают вода и масло, загрязненные токопроводящими частицами, через которые происходит утечка тока, в дальнейшем приводящая к пробою изоляции.

Увлажнение изоляции, особенно у ТЭД, происходит большей частью зимой, вследствие их отпотевания при постановке в стойло в холодном состоянии. Практика показала, что при разности температуры наружного воздуха и воздуха на ремонтном стойле 30 °С, на якоре образуется 2 кг влаги.

Требования на сушку изоляции:

– нагрев узла производить постепенно, со скоростью 10 °С в час. В противном случае интенсивное выделение влаги приведет к разрушению изоляции;

– во время сушки необходимо измерять температуру t С и сопротивление изоляции RИЗ обмотки через каждые 30 мин и строить кривые сушки (рис. 8.8);

– во время сушки необходимо измерять температуру t С и сопротивление изоляции RИЗ обмотки через каждые 30 мин и строить кривые сушки (рис. 8.8);

– нельзя прекращать сушку при снижении RИЗ. Снижение сопротивления изоляции в начальный момент сушки вызывается интенсивным выделением влаги;

– сушка считается законченной, если t С и RИЗ стремятся к постоянной величине в течение 2 последних часов;

– сушку электрическим током можно проводить, если RИЗ ≥ 0,05 МОм;

– нельзя превышать допустимую t С, так как с повышением ее на 10 °С скорость старения изоляции увеличивается вдвое.

Сушка изоляции в печах.В сушильных печах производится сушка изоляции машин после их разборки, до и после пропитки. Все печи делятся по методу повышения температуры в них на калориферные, аэродинамические, вакуумные, высокочастотные, индукционные. Печи должны быть оборудованы приборами для дистанционного контроля температуры изоляции и ее сопротивления.

Для получения максимально качественных показателей параметров изоляции ЦВНТиТ «Транспорт» г. Омск разработана специализированная сушильная камера «Суховей» с системой управления температурой нагрева и непрерывного контроля параметров изоляции обмоток в процессе сушки. Процесс сушки автоматически заканчивается именно в тот момент, когда параметры изоляции максимально высоки, т. е. закончился процесс полимеризации лака, но еще не начался процесс его искусственного старения. Система сушки «Суховей» контролирует все основные показатели, характеризующие качество пропитки: сопротивление изоляции обмоток; коэффициент абсорбции; возвратное напряжение. Контроль за технологическими операциями осуществляет контроллер, а параметры пишутся в электронную базу, данные из которой используются при формировании электронного паспорта.

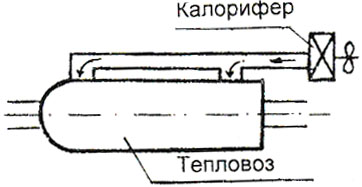

Сушка изоляции ТЭД на ремонтном стойле.В этом случае к горловинам забора воздуха для охлаждения ТЭД локомотива подключаются патрубки, соединенные с источником горячего воздуха (температура воздуха 90 °С, расход воздуха 10÷15 м3/мин). Через 1,5 ч калорифер отключают и обдувают ТЭД холодным воздухом. Такой «рваный» режим сокращает время сушки ТЭД (рис. 8.9).

Рис. 8.9. Сушка ТЭД на ремонтном стойле (план)

Сушка электрическим током.Сушка током электрических машин может осуществляться от постороннего источника или в режиме короткого замыкания. Сушку током от постороннего источника применяют тогда, когда не представляется возможность вращать якорь машины и имеется источник постоянного тока низкого напряжения. При этом на время сушки снимают крышки коллекторных камер и открывают вентиляционные отверстия электрических машин для свободного удаления влаги из машины и обмоток, а также проворачивают якорь. Сушку током короткого замыкания применяют в случаях, когда возможна работа машины в качестве генератора.

Сушка тягового генератора (ТГ).Сушку ТГ осуществляют от постороннего источника (рис. 8.10), для этого в цепь якоря и добавочных полюсов подключают источник постоянного тока U = 45÷50 В. Устанавливают ток генератора IТГ = 2000÷2500 А (при этом токе температура нагрева

обмоток составит 70 °С).

Рис. 8.10. Схема подключения тягового генератора

для сушки изоляции от постороннего источника: ОНВ –

обмотка независимого возбуждения; ОДП – обмотка

добавочных полюсов; ПО – пусковая обмотка

При сушке изоляции током короткого замыкания цепь якоря и обмоток добавочных полюсов через выключатель замыкают накоротко (рис. 8.11). Запитывают независимую обмотку возбуждения через реостат большого сопротивления от независимого источника. Включают возбуждение при пониженной частоте вращения якоря ТГ, постепенно повышая ее и увеличивая возбуждение. Сушат изоляцию при частоте вращения, близкой к номинальной. При этом ток короткого замыкания не должен превышать 2800 А и генератор не должен искрить.

Сушка тяговых электродвигателей.При сушке изоляции от постороннего источника цепь якоря с обмоткой главных и добавочных полюсов питается напряжением, равным 0,1 UНОМ (40÷50 В), а ток, необходимый для нагрева изоляции до температуры 70 °С, устанавливают в пределах 360÷400 А. Разрешается в качестве источника тока использовать ТГ, при этом тепловоз затормаживают и периодически (не реже 2 раз в час) перекатывают.

Рис. 8.11. Схема подключения тягового генератора

для сушки током короткого замыкания: ОНВ –

обмотка независимого возбуждения; ОДП – обмотка

добавочных полюсов; ПО – пусковая обмотка

Перед постановкой тепловоза в депо в холодное время года для подогрева ТЭД производят его передвижение с соблюдением следующего режима: РТЦ = 0,15 МПа, V = 3 км/ч, IТГ = 2000÷2400 А. При температуре в помещении +10 °С, а температуре атмосферного воздуха –20 °С, время прогрева составит 50 мин.

8.5. Ремонт разъемных скользящих контактных соединений

Все контактные соединения электрических частей локомотивов классифицируются согласно схеме (рис. 8.12).

Рис. 8.12. Классификация контактных соединений

Рассмотрим ремонт плоских скользящих контактных соединений на примере коллектора электрической машины (ЭМ) постоянного тока.

Неисправности: подгар коллекторных пластин, перегрев, износ пластин, заедание и выступание пластин, прожоги пластин, заволакивание межламельного пространства, задиры и риски.

Подгар коллекторных пластин может быть двух видов: подгарает каждая третья пластина, особенно та, которая подсоединена к крайним виткам секций обмотки якоря, по причине нарушения коммутации; подгорает каждая пластина, подсоединенная к уравнительной обмотке, по причине неисправности в цепи главных полюсов (обрыв, межвитковое замыкание). Подгар выявляют визуально.

Перегрев вызывается перегрузкой ЭМ, недостаточным ее охлаждением (для тепловоза серии ТЭ10 давление воздуха в коллекторной камере ТЭД должно быть равным 160 мм рт. ст. при 850 об/мин коленчатого вала); применением щеток с повышенным коэффициентом трения, а также некачественной пайкой концов обмотки с коллектором. При перегреве коллектор приобретает фиолетовый оттенок с цветами побежалости, происходит частичная или полная распайка петушков. При эксплуатации ЭМ температура коллектора не должна превышать 95 °С. Перегрев коллектора выявляется визуально.

Износподразделяется на механический и электрический (эрозийный). Механический износ вызывается применением щеток с повышенным коэффициентом трения, некачественной очисткой охлаждающего воздуха, чрезмерным нажатием щеток. Неравномерному износу во многих случаях сопутствуют перегрев отдельных пластин и биение коллектора, вследствие его эксцентричности относительно оси вращения. Износ определяют микрометром, для ТР-3 он не должен превышать 0,15 мм. Электрический износ (переброс дуги) вызывается неудовлетворительной коммутацией,

т. е. чрезмерным искрением щеток. Искрение нередко переходит в круговой огонь по коллектору, приводящий к прожогу и оплавлению пластин, распайке концов обмотки в петушках коллектора и другим повреждениям. Электрический износ вызывается также загрязнением коллектора и износом пластин, выявляется визуально.

Западание и выступание коллекторных пластин вызываются неудовлетворительной формовкой коллектора при постройке или заводском ремонте; температурными деформациями, возникающими при периодическом нагревании и охлаждении; чрезмерным перегревом и подгаром отдельных групп пластин. Эти неисправности выявляются путем определения биения коллектора, которое допускается при ТР-3 не более 0,07 мм.

Заволакивание межламельного пространства вызывается перегревом коллектора, определяется визуально.

Задиры и риски вызываются падением на коллектор крепежных деталей от щеточного аппарата, выявляются визуально.

Устранение неисправностей коллектора.На ТО и ТР коллектор обдувают воздухом до постановки на ремонтное стойло, а затем очищают от угольной пыли щеткой с пылесосом. Заусеницы, зазубрины и небольшое заволакивание межламельного пространства устраняют капроновой щеткой с последующей шлифовкой брезентом. После чего коллектор протирают салфеткой, смоченной в бензине. Брызги металла от перебросов или кругового огня на коллекторе зачищают без нарушения его формы с последующей продорожкой ламелей.

Все остальные неисправности коллектора устраняют обточкой:

– нагревают якорь перед обточкой до температуры 70÷80 °С с последующей подтяжкой коллекторных болтов для формовки коллектора;

– обтачивают коллектор алмазным резцом с минимальным снятием металла до получения чистой и гладкой поверхности, при этом необходимо выдержать допустимый диаметр коллектора (для ТЭД типа ЭД118 он не должен быть менее 380 мм);

– обтачивают коллектор алмазным резцом с минимальным снятием металла до получения чистой и гладкой поверхности, при этом необходимо выдержать допустимый диаметр коллектора (для ТЭД типа ЭД118 он не должен быть менее 380 мм);

– производят продорожку и снятие фасок (рис. 8.13);

– шлифуют коллектор абразивным бруском БКВ 40´40´75. Режим шлифования: частота вращения якоря 300÷500 об/мин, продольная подача 0,2 мм/об. При отсутствии брусков разрешается шлифовать коллектор бумагой 1М 720´100 П215А 8-Н МА, укрепленной на деревянной колодке;

– проверяют сопротивление изоляции, ее прочность и наличие межвиткового замыкания.

Обработку коллектора производят на полуавтоматическом станке марки А-432-02.

Запрещается обрабатывать коллектор, если его рабочая поверхность имеет нормальный вид (гладкая, полированная с фиолетово-красноватым или каштановым оттенком), износ и биение его не превышают допустимые величины, прожоги коллекторных пластин более 0,5 мм. Это связано с тем, что при длительной работе поверхность медного коллектора покрывается тонкой оксидной пленкой повышенной твердости – политурой, улучшающей коммутацию машины.

Прожоги коллекторных пластин глубиной до 0,5 мм устраняют обточкой, а более 0,5 мм – запайкой дефектного места припоем ПОС-61 или ПСр-2,5.

Выгоревшие участки миканитовых пластин восстанавливают заделкой электроизоляционной пастой. Для этого прогоревшее место углубляют фрезой или сверлом, удаляя поврежденный слой. Затем обезжиривают и заполняют пастой (БФ2 с добавлением 20÷30% от объема чешуйчатой слюды) и хорошо уплотняют. Затем якорь сушат при температуре 70÷800 С в течение 10÷15 ч. После сушки поврежденное место продораживают.

8.6. Ремонт аккумуляторных батарей

Кислотные аккумуляторные батареи (32-ТН-450).Элемент кислотной аккумуляторной батареи (АБ) состоит из пластин, разъединенных сепаратором: положительные пластины – из чистого свинца (Рb), а отрицательные – окиси свинца (РbО2) Для изоляции их устанавливают на деревянные опоры (рис. 8.14).

В качестве электролита используется водный раствор серной кислоты.

В качестве электролита используется водный раствор серной кислоты.

Неисправности:сульфатация пластин, короткое замыкание и саморазрядка. Сульфатация пластинесть отложение на пластинах плотного слоя крупнозернистого сульфата свинца (РbSO4), который закупоривает поры активной массы пластин, мешает проникновению в них электролита и нарушает течение химических процессов внутри банки. Сульфатация резко повышает внутреннее сопротивление пластин, что вызывает их разбухание и коробление. Причины сульфатации: систематические недозаряды АБ, глубокие разряды, длительное пребывание батареи в разряженном состоянии, загрязнение электролита вредными примесями. Признаки сульфатации: резкие колебания напряжения банки при зарядке АБ, батарея не принимает заряда (при низкой плотности электролита зарядный ток мал); быстрая потеря емкости и снижение напряжения при пуске дизеля. При сульфатации отрицательные пластины покрываются белым кристаллическим налетом, а положительные – принимают ярко-коричневую окраску.

Короткое замыкание пластин. Причины: разрушение сепараторов или образование шлама между пластинами из-за выпадания активной массы пластин. Признаки короткого замыкания: значительное понижение плотности электролита (до 1,15÷1,05 г/см3), резкое падение напряжения при проверке нагрузочной вилкой, в конце зарядки элемент слабо «кипит» или совсем не «кипит». После зарядки напряжение резко падает.

Саморазрядка– это медленная разрядка банки при разомкнутых зажимах. Причины: утечка электролита через трещины банки, загрязнение поверхности банки. Признаки саморязрядки: бурное «кипение» электролита во время разрядки или бездействия АБ.

Требования по уходу за аккумуляторной батареей. Контрольплотности электролита.У нормально зараженной батареи плотность электролита должна быть не менее 1,24÷1,25 г/см3 ,

Дата добавления: 2015-10-19; просмотров: 2089;