Средние для ОАО «РЖД» нормы периодичности технического обслуживания и ремонта тепловозов 3 страница

6.4. Постановка добавочной детали

Сущность способа – вместо изношенной поверхности (вала или отверстия) ставится дополнительная (добавочная) деталь, компенсирующая износ. Этот способ применяется для восстановления деталей как под ремонтный, так и под номинальный размер. Порядок восстановления:

– производят обточку изношенного слоя с учетом толщины добавочной детали; чистота поверхности 8–9-й класс;

– изготовляют добавочную деталь в виде втулки, материал ее должен соответствовать материалу восстанавливаемой детали. Допускается постановка в отверстие чугунных деталей и деталей, изготовленных из легких сплавов, добавочных деталей из стали 20. Посадочная поверхность добавочной детали должна иметь натяг относительно восстанавливаемой поверхности 0,05–0,07 мм;

– монтаж добавочной детали на восстанавливаемую можно производить двумя способами: с использованием давления или тепла.

В первом случае необходимое усилие запрессовки рассчитывается как

P = p f r d l, (6.8)

где Р – усилие запрессовки, кгс; f – коэффициент трения; r – удельное давление на контактную поверхность, кгс/мм2; d – диаметр сопряженной поверхности, мм; l – длина контактной поверхности, мм.

Для предупреждения образования задиров на сопряженных поверхностях деталей их покрывают машинным маслом или графитом.

В тех случаях, когда детали работают с большими нагрузками или изготовлены из материалов, имеющих различные коэффициенты линейного расширения, или сопряжения работают в условиях высоких температур, или посадка должна быть с большим натягом, монтаж добавочной детали производят нагревом охватывающей или охлаждением охватываемой детали. Температура нагрева или охлаждения, °С, определяется из выражения

t = [(d + S) / a d] ± tП, (6.9)

где d – максимальная величина натяга, мм; S – минимальный сборочный зазор, мм, для цилиндрических деталей S = 0,001  , для конусных деталей S = 0,05

, для конусных деталей S = 0,05  ; a – коэффициент линейного расширения; d – номинальный диаметр сопряжения, мм; tП – температура в помещении, °С; «+» берется при нагревании, «–» – при охлаждении.

; a – коэффициент линейного расширения; d – номинальный диаметр сопряжения, мм; tП – температура в помещении, °С; «+» берется при нагревании, «–» – при охлаждении.

Прочность посадки с нагревом в 3 раза больше, чем прочность посадки в холодном состоянии. Нагрев деталей производят в масляных ваннах при температуре 60–80 °С или индукционным нагревателем при температуре 100–120 °С, время нагрева 1–2 мин. Охлаждения производят в твердой углекислоте, в жидком воздухе, кислороде или азоте. Наиболее благоприятным телом для охлаждения является сухой лед, имеющий температуру

(– 78 °С), и азот (–196 °С).

При восстановлении износа отверстий добавочную деталь крепят винтами или штифтами, количество которых зависит от диаметра: при Ø 30 мм ставится один, при Ø 30–50 мм ставится два через 180°, при Ø > 50 мм ставится три через 120°.

Данным способом восстанавливают валы якорей вспомогательных электрических машин, гнездо роликового подшипника в корпусе вертикальной передачи дизеля 10Д100, резьбовые отверстия.

Преимущества способа: надежность и доступность, способ позволяет восстановить деталь под номинальный размер. Недостатки: требуются дополнительные затраты, связанные с обработкой поверхности изношенной детали и изготовления добавочной детали.

Восстановление деталей сваркой и наплавкой излагаться в лекциях не будет, так как эти способы изучались в курсе «Технология конструкционных материалов». При разработке технологических процессов восстановления деталей сваркой и наплавкой следует учитывать требования «Инструкции по сварочным и наплавочным работам. ЦТ-336, 1996 г.» [8].

6.5. Металлизация

Сущность способа – металл, расплавленный различными способами, распыляется воздухом или газом на восстанавливаемую поверхность.

Металлизация может быть электродуговая, плазменная, высокочастотная, газопламенная. Металлизация осуществляется специальным аппаратом – металлизатором (рис. 6.4).

Воздух движется под давлением 0,6 МПа, а расплавленные частицы размером 1,5–10 мкм – со скоростью 120–300 м/с. Частицы ударяются о поверхность, заполняют микронеровности и поры и обусловливают сцепление их между собой. Толщина слоя от нескольких микрон до 10 мм.

Воздух движется под давлением 0,6 МПа, а расплавленные частицы размером 1,5–10 мкм – со скоростью 120–300 м/с. Частицы ударяются о поверхность, заполняют микронеровности и поры и обусловливают сцепление их между собой. Толщина слоя от нескольких микрон до 10 мм.

Подготовка детали к металлизации: очистка поверхности от загрязнений, пленок, окислов; механическая обработка для придания правильной геометрической формы; придание поверхности шероховатости, необходимой для прочного удержания нанесенного слоя металла (шероховатость обеспечивается обработкой дробью, накаткой, обдувкой песком, нанесением резьбы); защита поверхности, не подлежащей металлизации.

При газопламенной и плазменной металлизации для восстановления деталей, работающих при знакопеременных и ударных нагрузках, с местным износом до 3–5 мм, напыление металла производится с одновременным оплавлением в три этапа: нагрев детали до температуры 200–250 °С, нанесение подслоя, нанесение основного слоя.

При ремонте локомотивов этим способом восстанавливают клапаны газораспределительного механизма дизеля, втулки цилиндров, шейки коленчатых валов и др.

Преимущества: высокая пористость наносимого металла, что придает ему хорошую износостойкость; низкая температура нагрева основного металла детали. Недостатки: при нарушении технологии подготовки детали возможно отслоение наносимого металла от изношенной поверхности.

6.6. Гальванические покрытия

Предельный износ многих деталей локомотивов (втулки цилиндровые дизеля, поршни дизеля, плунжерные пары, посадочные поверхности валов и т. п.) составляют десятые и сотые доли миллиметра. Большую эффективность при восстановлении подобных деталей дают гальванические покрытия, которые позволяют не только восстановить первоначальные размеры, но и значительно улучшить качество поверхности, увеличив ее износостойкость. Структура основного металла при этом не испытывает никаких изменений, не возникают внутренние напряжения и деформации деталей. Суть гальванических покрытий – нанесение металла в электролите. Для его осуществления необходимо иметь ванну, заполненную электролитом; анод, копирующий форму детали и изготовленный из аналогичного металла; катод – восстанавливаемая деталь. При прохождении постоянного тока через электролит на катоде разряжаются положительно заряженные ионы и, следовательно, выделяются металл и водород. На аноде при этом происходит разряд отрицательно заряженных ионов и выделение кислорода. Металл анода растворяется и переходит в раствор в виде ионов металла взамен выделившихся на катоде. В соответствии с законом Фарадея масса вещества, выделившегося при электролизе на катоде, может быть определена как

GT = С I Т, (6.10)

где С – электрохимический эквивалент, г/А×ч; I – ток, А; Т – продолжительность электролиза, ч.

Ввиду того, что при электролизе ток расходуется не только на отложение металла, но и на выделение других веществ (водорода), а также на нагрев электролита, фактическое количество металла, выделившегося на катоде, будет меньше

GФ = c I Т f, (6.11)

где f – коэффициент выхода металла по току.

Гальванические покрытия в ремонтном производстве делятся на следующие группы: износостойкие и ремонтные покрытия (хромирование гильз, осталивание посадочных мест валов); покрытия, улучшающие приработку деталей (лужение поршней дизеля); защитные покрытия (цинкование и кадмирование крепежных деталей) и декоративные покрытия (хромирование и никелирование различных деталей).

При восстановлении деталей наибольшее применение получила первая группа покрытий.

Хромирование.Хром – твердый, хрупкий металл, серебристо-стального цвета, с температурой плавления 1890 °С. Процесс хромирования отличается от других гальванических покрытий некоторыми особенностями.

В качестве анода применяется не хром, а свинец. Причинами этого являются легкость растворения хромового анода, хрупкость хрома, высокая стоимость хрома. Отношение площади анода к площади катода 1/1 или 2/1. В качестве электролита используют раствор хромового ангидрида СrO3 и для улучшения протекания процесса добавляют 0,4 % серной кислоты Н2SO4. Во время электролиза содержание хрома в электролите постоянно уменьшается, что требует его добавления. Источником питания могут служить низковольтные генераторы постоянного тока или селеновые выпрямители. Напряжение на зажимах колеблется в пределах 6–8 В, а ток – от 250 до 10000 А. На рис. 6.5 представлен эскиз ванны.

Все операции (переходы) гальванического процесса делятся на три этапа: подготовку, хромирование и обработку детали после хромирования. Подготовка детали к хромированию состоит из следующих операций:

Все операции (переходы) гальванического процесса делятся на три этапа: подготовку, хромирование и обработку детали после хромирования. Подготовка детали к хромированию состоит из следующих операций:

– механической обработки для восстановления геометрической поверхности детали;

– очистки детали от ржавчины и гряземасляных отложений;

– изоляции мест, не подлежащих восстановлению;

– химического обезжиривания детали (промывка в 5–10 %-ном растворе каустической соды при температуре 95 °С);

– анодной обработки в ванне с 30 %-ным раствором Н2SО4 с добавлением 25 г/л

закисного сернокислого железа (анод – деталь, катод – свинцовые пластины, t = 20 °С, Т = 2÷4 мин, плотность тока Д = 10÷60 А/дм2);

– декапирования (травление). Применяется для удаления окисных пленок с поверхности детали, производится в тех же ваннах, где и основной процесс (анод – деталь, катод – пластины, Т = 0,5÷1,0 мин, плотность тока

Д = 30÷35 А/дм2, t = 50 °С);

– электрохимического обезжиривания детали (промывка в ванне со щелочным раствором при пропускании электрического тока. Катод –деталь, анод – мягкая сталь).

После подготовки проводится сам процесс хромирования детали. Продолжительность, ч, гальванического процесса определяется по формуле

Т = d g 1000 / Д С f,  (6.12)

(6.12)

где d – толщина слоя наращиваемого металла, мм; g – удельный вес металла, г/см3; Д – плотность тока на катоде, А/дм2; С – электрохимический эквивалент наращиваемого металла, г/А×ч; f – выход по току, % (отношение практически выделенной величины металла и теоретически возможной, т. е. кпд).

Обработка детали после хромирования включает следующие операции:

– промывку в холодной проточной воде;

– промывку в нейтрализующем 3÷5 %-ном растворе углекислого натрия при t = 18÷25 °С в течение 1 мин;

– промывку в холодной проточной воде;

– промывку в горячей проточной воде;

– сушку в печи при t = 120÷130 °С;

– термическую обработку для удаления водорода при t = 200÷250 °С,

Т = (2÷3) ч.

После хромирования деталь подвергается механической обработке.

Изменяя температуру раствора, плотность тока, толщину наращиваемого металла, можно получить различные механические свойства электролитического хрома (табл. 6.1).

Таблица 6.1

Характеристики процесса хромирования

| Температура t , °С | Плотность тока, А/дм2 | Цвет осадка | Толщина покрытия, мм | Прочность покрытия на разрыв, МПа |

| Молочный | 0,1 0,2 0,3 | |||

| Блестящий | 0,1 0,3 0,5 |

Для лучшего удержания смазки на поверхности детали применяют пористое хромирование, так как плотный беспористый хром плохо смачивается маслом. Применение пористых покрытий улучшает смачиваемость самой детали в 3÷5 раз, в сопряженной детали – в 1,5÷2 раза. Пористость достигается анодной обработкой в том же растворе. Скорость травления зависит от плотности тока, она должна составлять 40÷60 А/дм2, с увеличением температуры пористость уменьшается, время выдержки 5÷12 мин.

Преимущества хромирования: высокая твердость, жаропрочность, низкий коэффициент трения и устойчивость к воздействию влажной атмосферы, большинства кислот и щелочей. Недостатки хромирования: плохая смачиваемость маслом, длительность процесса и сложность подготовительных операций, невозможность восстановления деталей с большим износом (при слое более 0,2 ÷0,3 мм хром отслаивается), малая производительность (0,015÷0,03 мм/ч).

Разновидности хромирования. Хромирование с реверсированием позволяет получить покрытия толщиной 300 мкм и более с малыми внутренними напряжениями. Хромирование проводят при следующих режимах: t = 50÷60 °С, Д = 60÷20 А/дм2, длительность катодного периода 1÷5 мин, анодного периода 5÷25 с. Электролит: CrO3 концентрацией 200÷250 г/л, H2SO4 – 2÷2,5 г/л. Реверсивность позволяет ускорить процесс в 1,5÷2 раза по сравнению с обычным режимом.

Хромирование в проточном электролите позволяет получить осадки высокого качества и значительной толщины, при этом процесс нанесения покрытия ускоряется в 6÷10 раз. При ведении процесса в условиях

Д = 45 А/дм2, t = 45 °С и скорости протекания электролита до 200 см/с микротвердость повышается до 7000÷10000 МПа.

Хромированием восстанавливают детали трущихся пар, подвергающиеся небольшому износу: втулки цилиндров, плунжерные пары топливного насоса, компрессионные кольца поршней дизеля, посадочные поверхности валов и т. п.

Осталивание.Процесс осталивания был разработан советским ученым М.П. Милковым. Сущность его заключается в электролитическом осаждении железа на поверхность детали. По твердости и износостойкости электролитическое железо, полученное при определенных режимах, может соответствовать закаленной стали, в связи с чем процесс и назван осталиванием.

При осталивании применяются как растворимые (из малоуглеродистой стали), так и нерастворимые (из графита) аноды. Наиболее распространенным электролитом является раствор хлористого железа FeCl2 (рис. 6.6).

При осталивании применяются как растворимые (из малоуглеродистой стали), так и нерастворимые (из графита) аноды. Наиболее распространенным электролитом является раствор хлористого железа FeCl2 (рис. 6.6).

Применяя различные электролиты и изменяя режим электролиза, можно получить как мягкие (НВ 150÷180), так и твердые

(НВ 200÷700) покрытия.

В электролитах с низкой плотностью (200÷220 г/л) получают покрытия небольшой толщины (до 0,3÷0,4 мм), но с высокой твердостью, а в электролитах с высокой плотностью (650÷700 г/л) – покрытия толщиной 0,8÷1,0 мм, но с меньшей твердостью. Скорость покрытия составляет 0,3÷0,5 мм/ч. Обычный процесс осталивания протекает при следующих режимах: f = 80÷95 %, С = 1 г/А×ч, Д = 20÷50 А/дм2.

Разновидности осталивания. Осталивание в холодных электролитах уменьшает химическую агрессивность, что упрощает защиту ванн и улучшает условия труда. Процесс протекает при t = 20÷50 °С, при малой плотности тока, скорость осаждения не превышает 100÷130 мкм/ч. Температура электролита оказывает влияние на твердость осажденного металла. При ее значении 750 С твердость повышается до НВ 300. Однако снижение температуры приводит к увеличению хрупкости электролитического железа и большому содержанию водорода. Нагрев уменьшает хрупкость детали и количество водорода.

Осталивание в сернокислых ваннах проводится в электролитах, содержащих сернокислого железа 300 г/л, хлористого натрия 150 г/л, соляной кислоты 0,4÷0,7 г/л, при t = 95÷98 °С, Д = 10÷15 А/дм2, f = 90 %. Преимущество этих электролитов состоит в том, что они дают возможность получить пластические осадки при нормальной температуре электролита и низких плотностях тока (0,1÷0,2 А/дм2).

Преимущества осталивания перед хромированием:

– применение более дешевых электролитов;

– применение растворимых анодов, что исключает проведение корректировки электролита;

– более высокая скорость покрытия (0,3÷0,5 мм/ч);

– возможность наращивания слоев большой толщины.

Недостатки осталивания:

– по своей сложности осталивание не уступает хромированию;

– электролиты агрессивно воздействуют на металл ванны, что требует изоляции ее внутренней поверхности химически стойкими материалами (графитовыми плитами, эмалью, резиной, керамикой);

– необходимо строго поддерживать температуру электролита в заданных пределах ±2 °С, так как в противном случае возникающие колебания напряжения в наращиваемом слое вызовут растрескивание и отслаивание покрытия.

Осталиванием восстанавливают неподвижные посадки валов вертикальной передачи, водяного и масляного насосов, валов редуктора и т. п.

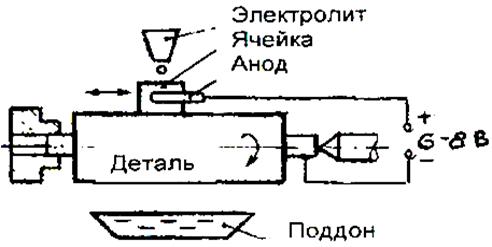

Электоролитическое натирание деталей.Сущность метода –восстанавливаемая деталь вращается в центрах станка, а наизношенную поверхность подводится электролит. Деталь вращается со скоростью

10÷20 об/мин (рис. 6.7).

Рис. 6.7. Схема установки для электролитического натирания детали

При натирании используется следующий режим: электролит – хлористое железо 600 г/л, Д = 200 А/дм2, твердость покрытия 5800÷6000 МПа, скорость нанесения металла 8÷10 мкм/мин, производительность такого покрытия по сравнению с ванным увеличивается в 10÷15 раз за счет более высокой плотности тока.

6.7. Электроконтактные напекания порошков

Сущность метода: металлический порошок непрерывно подается к месту контакта ролика с деталью и прокатывается между ними под действием избыточного давления и высоких температур (рис. 6.8). Режим напекания: Р = 0,75÷1,2 кН на 1 см длины ролика; ток I = 2500÷3500 А на 1 см ширины ролика; t = 1000÷1300 °С; ширина слоя до 30÷35 мм; толщина слоя 0,3÷1,5 мм; скорость напекания 0,17÷0,25 м/мин. Напеченный слой имеет невысокую твердость, но может подвергаться закалке.

Однако даже незакаленный слой обладает высокой износостойкостью вследствие его большой микропористости (до 30 %) и, следовательно, высокой масловпитывающей способностью.

Однако даже незакаленный слой обладает высокой износостойкостью вследствие его большой микропористости (до 30 %) и, следовательно, высокой масловпитывающей способностью.

Преимущества напекания порошков: высокая производительность, малый нагрев детали и высокая износостойкость напеченного слоя. Недостатки: ограниченная толщина слоя, сложность механизации и дозирования подачи металлического порошка.

Напекание порошков (порошковая металлургия) широко

используется при изготовлении и ремонте локомотивов. На каждом тепловозе Луганского завода более

1300 деталей изготовлено из порошков, а на каждом электровозе таких деталей более 500. Каждая тонна деталей из порошков сберегает 1,5 тыс. тонн черных и цветных металлов.

6.8. Полимерные материалы

Применение клея ГЭН-150В.Клей ГЭН-150В (эластомер) представляет собой продукт сочетания натурального каучука СКН-40 со смолой ВДУ в виде вальцованных листов толщиной 2÷4 мм. Раствор клея приготавливают следующим образом: мелко нарезанные кусочки сухого клея помещают в стеклянную посуду с притертой пробкой, заливают смесью ацетона с бензолом (1:5) или одним ацетоном и выдерживают в течение 8÷10 ч. После этого сосуд периодически взбалтывают в течение 2÷3 ч, а эатем раствор отстаивают 30 мин и профильтровывают через металлическую сетку.

Порядок нанесения клея на поверхность детали:

– сначала проводится подготовка детали (очистка наждачной шкуркой, абразивами или напильником, обезжиривание бензином, а затем ацетоном). Поверхность считается подготовленной, если капля воды расплывается по поверхности;

– клей можно наносить кистью, центробежным способом, распыливанием, толщина его должна быть в пределах 0,005÷0,15 мм. Клей наносят слоями, количество которых зависит от толщины слоя и вязкости клея. Обычно вязкость клея составляет 20÷60 с;

– после нанесения каждого слоя клея проводится выдержка на воздухе в течение 20 мин для испарения растворителя, а затем – сушка в шкафу при температуре 100÷120 °С в течение 1 ч.

Клей используют для склеивания металлов и восстановления натягов различных соединений: подшипников качения, шестерен, подшипников скольжения и т. п. При монтаже съемных деталей, восстановленных клеем, их поверхность необходимо смазать коллоидальным графитом для предохранения поверхности от склеивания.

Предупреждение: клей недопустим в контакте с резиновыми уплотнениями, так как он нарушает их эластичность, что приводит к нарушению их уплотняющих свойств.

Применение эпоксидной смолы. Порядок приготовления смолы:

– смолу нагревают до температуры 120÷160 °С и выдерживают некоторое время, чтобы удалить влагу;

– вводят пластификатор и массу тщательно перемешивают;

– вводят наполнители. Наполнители могут придавать смоле различные свойства: механическую прочность, температуростойкость, износостойкость и электрическую прочность. В качестве наполнителей используют стальной или чугунный порошок, коллоидальный графит или алюминиевую пудру. После ввода наполнителя в течение 10÷15 мин поддерживают температуру

80÷100 °С и только после этого массу охлаждают до температуры 20 °С;

– непосредственно перед применением вводят отвердитель (не более чем за 30 мин до затвердевания).

Порядок нанесения смолы:

– подготовка детали осуществляется также, как и при нанесении клея;

– смолу следует наносить быстро, уплотняя и тщательно втирая в поры поверхности. Смолу наносят с избытком, так как после высыхания она дает усадку;

– производят сушку: сначала выдержку при комнатной температуре в течение 24 ч, а затем – в шкафу при температуре 80÷100 °С в течение 2÷4 ч.

Эпоксидной смолой восстанавливают трещины в блоке ДВС, выработку корпусов водяного и масляного насосов, герметичность радиаторов и теплообменников и т. п.

Применение холодной молекулярной сварки. В данной технологии использованы полимерные композиционные материалы (ПМК), состоящие из основы и отвердителя. ПМК должны обладать следующими свойствами: твердостью, соответствующей металлам; высоким температурным диапазоном; способностью к отвердению при комнатной температуре; хорошей адгезией (сцеплением) с основным металлом и возможностью обработки на токарном станке.

В настоящее время в России находят применение следующие ПМК: Belzona (Англия), Реком и Анатерм (Россия). Их характеристики приведены в табл. 6.2.

Таблица 6.2

Характеристики полимерных композиционных материалов

| Характеристика материала | Belzona | Реком | Анатерм |

| Твердость по Бринеллю, НВ | более 100 | 100÷150 | |

| Предел прочности при сжатии, МПа | 100÷135 | 90÷100 | |

| Предел прочности при отрыве, МПа | 19,7 | 20÷25 | 30÷35 |

| Температурный диапазон, °С | До 200 | До 150 | До 150 |

| Время полимеризации при t = 20 °С, ч | 5÷6 | ||

| Время полного отвердения, ч | |||

| Стоимость 1 кг, руб. |

Порядок нанесения ПМК:

– вначале производят механическую обработку с целью создания запаса для нанесения оптимальной толщины слоя;

– создают шероховатость на восстанавливаемой поверхности в пределах 60÷90 мкм;

– производят обезжиривание;

– наносят грунтовый слой толщиной 0,1÷0,3 мм с последующей сушкой при температуре 40÷50 °С;

– наносят основной слой толщиной 0,5÷1,0 мм;

– производят термообработку при температуре 70÷80 °С в течение 4÷6 ч;

– нанесенный слой подвергают механической обработке под сопрягаемую поверхность.

Изложенной технологией восстанавливают: посадочные поверхности валов и корпусов, шлицевые и шпоночные соединения, трещины в корпусах и в теплообменных аппаратах.

Преимущества восстановления деталей холодной молекулярной сваркой: не требуется сложного оборудования (для восстановления износа тел вращения можно использовать обычный токарный станок); деталь не подвергается термическим деформациям; детали со сложной конфигурацией (шлицевые и шпоночные соединения) можно восстанавливать без последующей механической обработки.

Применение уплотняющих прокладок. Вместо паронитовых прокладок в соединениях водяной, масляной и топливной систем находит применение жидкая уплотняющая прокладка типа ГИПК-224 – вязкая однородная масса коричневого цвета. Эта прокладка коррозийно-стойкая, инертна к конструкционным, полимерным материалам. Она стойка к вибрациям и ударам, выдерживает давление 15 МПа при температуре 20 °С и 8÷10 МПа при температуре 80÷150 °С. Температурный интервал применения прокладки от –60 до +150 °С. Особенность жидкой прокладки – она свободно меняет форму, заполняя сложные зазоры и микронеровности.

Порядок нанесения прокладки: уплотняющую прокладку нагревают до температуры 25÷30 °С; поверхность трубопровода очищают и обезжиривают; заполняют зазор уплотняющей прокладкой: при зазоре 0,1÷0,2 мм наносят только прокладку, при зазоре более 0,2 мм устанавливают комбинацию: жидкая прокладка плюс паронитовая прокладка.

6.9. Выбор рационального способа восстановления деталей

Использование технологического критерия. С помощью этого критерия можно выбрать способ восстановления детали исходя из ее конструктивно-технологических особенностей, условий работы и величины износа. Технологический критерий позволяет классифицировать детали по способам восстановления и установить перечень деталей, восстановление которых возможно разными способами (табл. 6.3).

Таблица 6.3

Классификация деталей по способам их восстановления

| Способ восстановления детали при износе, мм | ||

| до 0,1 мм | 0,1÷0,3 мм | более 0,3 мм |

| Клеем ГЭН-150В Хромированием Давлением | Хромированием Давлением Добавочной деталью Наплавкой Осталиванием Обработкой под ремонтный размер Металлизацией Холодной молекулярной сваркой | Добавочной деталью Наплавкой Осталиванием Заменой изношенной части Обработкой под ремонтный размер Металлизацией Напеканием порошков Холодной молекулярной сваркой |

Технологический критерий не может быть выражен числом и является, по существу, предварительным, поскольку при его помощи нельзя решить вопрос выбора рационального способа восстановления детали, если этих способов несколько. В таких случаях необходимо применять другие критерии.

Использование критерия долговечности.Долговечность деталей, восстановленных теми или иными способами, зависит от их эксплуатационных свойств. Наиболее рациональными способами оказываются те из них, которые обеспечивают наибольшую долговечность восстановленной детали. Критерий долговечности, в отличие от технологического, выражается числом, через коэффициент долговечности для каждого из способов восстановления и каждой конкретной детали:

КД=SB / SH, (6.13)

где SB – срок службы восстановленной детали; SH – срок службы новой детали.

Наибольшим КД обладает хромирование – 1,72, а наименьшим – электродуговая сварка – 0,42 и осталивание – 0,58. Хотя критерий долговечности можно рассчитать, он не учитывает затраты на восстановление. Эту задачу можно решить, используя технико-экономический критерий.

Использование технико-экономического критерия.В ремонтной практике приходится решать следующие задачи:

– эффективно ли восстановление детали данным способом;

– какой их двух и более способов восстановления наиболее эффективный.

Рациональность применения того или иного способа восстановления деталей целесообразно выразить при помощи технико-экономического критерия, учитывающего себестоимость восстановления и коэффициент долговечности для каждого способа.

При решении первой задачи эффективность восстановления определяется по коэффициенту экономической целесообразности:

КЭ = (СН КД) / СВ ≥ 1. (6.14)

Дата добавления: 2015-10-19; просмотров: 1116;