Средние для ОАО «РЖД» нормы периодичности технического обслуживания и ремонта тепловозов 2 страница

В Центре внедрения новой техники и технологии «Транспорт» освоен выпуск ультразвукового модуля типа «УМ», технические характеристики которого приведены в табл. 3.3. Конструктивно он выполнен в виде двух блоков: генераторов и излучателей. Блок излучателей изготовлен из нержавеющей стали. Он представляет собой основание, к которому прикреплены пьезоэлектрические ультразвуковые преобразователи.

Основание предназначено для обеспечения акустического контакта излучателя с рабочей жидкостью и служит дном или другой частью емкости. Блок помещен в стальной корпус с крышкой и снабжен электромеханической блокировкой.

Таблица 3.3

Технические характеристики модуля «УМ»

| Технические характеристики | Параметры |

| Выходная мощность одного излучателя, Вт | |

| Рабочая частота, кГц | 18–60 |

| Мощность одного канала, Вт | |

| Рабочая жидкость | ТМС |

| Охлаждение излучателя | Воздушное |

| Напряжение питания, В | |

| Частота тока, Гц | |

| Уровень шума, дБA |

Преимуществами очистки погружением являются хорошее качество очистки внутренних полостей и непродолжительное время очистки. К недостатку можно отнести быстрое загрязнение раствора.

3.5. Термическая очистка

Очистка основана на нагреве деталей до температуры, при которой загрязнение либо сгорает, либо теряет механическую прочность и отделяется от поверхности детали. В ремонтной практике термическую очистку проводят открытым огнем, либо в расплаве солей. В последнем случае используют установку, состоящую из 4 ванн: в первой находится расплав солей и щелочей, во второй – вода для промывки, в третьей проводится нейтрализация раствора, в четвертой – промывка раствором соды или водой. Этим способом целесообразно очищать детали от нагара и коррозии: поршни, внутренние поверхности корпуса турбокомпрессора, крышки цилиндров и т. п. Недостатками способа являются: быстрое загрязнение расплава, возможность термической деформации детали сложной конструкции, процесс очистки сложен и мало производителен.

Вопросы для самопроверки

1. В каких случаях применяется механическая очистка?

2. Какие разновидности имеет абразивная очистка?

3. Что относится к мягким абразивам?

4. Что относится к твердым абразивам?

5. В чем недостатки растворов на основе каустической и кальцинированной соды?

6. В чем преимущества применения ТМС?

7. Какие загрязнения устраняются способом погружения?

8. Какие преимущества дает применение ультразвука при очистке погружением?

9. Какие машины используются для струйной очистки?

10. Какие загрязнения устраняются моечными агрегатами высокого давления?

¨ Рекомендуемая литература[1, 5, 14].

Лекция 4. КОНТРОЛЬ СОСТОЯНИЯ МЕХАНИЧЕСКИХ ЧАСТЕЙ

План лекции:

4.1. Ремонтные размеры.

4.2. Виды трения по условиям смазки.

4.3. Виды износа

4.4. Интенсивность нарастания износа.

4.5. Пути снижения износа деталей.

4.1. Ремонтные размеры

После очистки детали локомотива подвергаются дефектации с целью сравнения их фактического состояния с требованиями действующей технической документации. В результате контроля устанавливается пригодность их к дальнейшей работе, возможность их восстановления или браковки. Существуют три разновидности размеров и других технических характеристик деталей: нормальные, допустимые и предельные. Нормальными считаются размеры, соответствующие рабочим чертежам. Допустимыми называются размеры, при которых деталь может быть вновь использована на локомотиве и будет удовлетворительно работать в течение предстоящего межремонтного периода. Предельными называются размеры, при которых деталь бракуется или восстанавливается. На эскизах ремонтные размеры обозначаются в трех графах:

| Н | Д | П |

Все повреждения деталей можно разделить на три группы: износовые, механического характера (трещины, изломы) и химико-теплового воздействия (коробление, оплавление, прогар и др.).

4.2. Виды трения по условиям смазки

Как показали исследования основными видами отказов локомотивов являются преждевременные износы, вызываемые трением сопряженных поверхностей. По условиям смазки трение делится на сухое, граничное и жидкостное.

При сухом трениисмазка полностью отсутствует. Трение сопровождается повышенными температурами, вследствие чего может происходить пластическая деформация поверхностных слоев металла, облегчающая их износ. При сухом трении работают сопряжения с неподвижными посадками, муфты сцепления, фрикционные гасители колебаний и т. д. Коэффициент трения при сухом трении составляет 0,1–0,8.

Граничное трение возникает в присутствии весьма тонкого масляного слоя, толщина которого составляет 0,1 мм. При граничном трении весьма важно удержание тончайшей масляной пленки на поверхности трения, что достигается ее вязкостью и маслянистостью. Граничное трение является неустойчивым и легко может переходить в сухое трение. Коэффициент трения составляет 0,01–0,05.

При жидкостном трении (гидродинамическом) поверхности деталей полностью разделены слоем смазки (рис. 4.1), вследствие чего износ оказывается ничтожным, так как коэффициент трения составляет 0,001–0,008.

По гидродинамической теории смазки наименьшая толщина слоя h определяется по формуле

h = d2 n y / 18,36 P C S, (4.1)

где d – диаметр вала, м; n – число оборотов, об/мин; y – вязкость масла, кгс/м2; Р – удельная нагрузка, кгс/м2; С – коэффициент, определяющий соотношение между диаметром и длиной подшипника, С = (d + + l) / l; S – зазор между шейкой и подшипником, м. Минимальная толщина масляного слоя должна соответствовать отношению S/4. Величины n, y и Р являются переменными. Нетрудно заметить, что наиболее неблагополучные условия для жидкостного трения создаются при уменьшении соотношения n / Р, т. е. при снижении частоты вращения и увеличении нагрузки.

где d – диаметр вала, м; n – число оборотов, об/мин; y – вязкость масла, кгс/м2; Р – удельная нагрузка, кгс/м2; С – коэффициент, определяющий соотношение между диаметром и длиной подшипника, С = (d + + l) / l; S – зазор между шейкой и подшипником, м. Минимальная толщина масляного слоя должна соответствовать отношению S/4. Величины n, y и Р являются переменными. Нетрудно заметить, что наиболее неблагополучные условия для жидкостного трения создаются при уменьшении соотношения n / Р, т. е. при снижении частоты вращения и увеличении нагрузки.

Приведенная формула имеет большое практическое значение. Она позволяет рассчитывать при прочих равных

условиях обороты вала, диаметр вала, вязкость масла и допустимую нагрузку на вал, при которых может быть осуществлено жидкостное трение.

Износ сопряжений, рассчитанных на жидкостное трение, происходит главным образом в момент пуска машины, при перегрузках и при применении масла несоответствующего сорта.

4.3. Виды износа

По классификации профессора В.И. Костецкого, ведущими износами являются: износ схватыванием, окислительный, тепловой, абразивный, осповидный и коррозийный.

Износ схватыванием возникает при отсутствии смазки и защитной пленки окислов, при трении с малыми скоростями (до 1,0 м/с для стали) и удельными давлениями, превышающими предел текучести металла. Износ сопровождается высоким коэффициентом трения и образованием металлических связей. Этот вид износа самый разрушительный из всех видов. Он возникает во втулках и поршнях ДВС, шейках колесных пар, моторно-осевых подшипниках и на поверхностях других деталей локомотива.

Окислительныйизнос вызывается микропластическими деформациями в тонких слоях металла с последующей диффузией кислорода. Образующиеся окислы железа Fe O, Fe2 O3, Fe3 O4 обладают повышенной хрупкостью, что приводит при дальнейшей работе к выкрашиванию металла. Этот вид износа проявляется на шейках коленчатых валов, цилиндровых втулках и пальцах поршней ДВС.

Тепловой износ вызывается действием теплоты, возникающей в результате трения деталей при больших скоростях, и удельных давлений. Получаемое тепло не успевает отводиться в глубь металла, нагревает его и приводит, в одних случаях, к своеобразной термической обработке, в других – к размягчению поверхности и смятию. Данный вид износа проявляется на кулачках распределительных валов, тарелках толкателей, на рабочих поверхностях цилиндровых втулок ДВС.

Абразивный износ возникает в результате царапающего и режущего действий твердых абразивных частиц, которые попадают в зону трения с жидкостью и воздухом. Такому износу подвержены цилиндровые втулки, подшипники коленчатого вала, шейки колесных пар, плунжерные пары и другие соединения.

Осповидный износ возникает при трении качения в шарико- и роликоподшипниках и в зубьях шестерен. Причина износа – сосредоточение большой нагрузки на очень малых площадях, приводящее к предельным контактным напряжениям. Эти условия вызывают пластические деформации в тонких слоях металла с последующим насыщением их кислородом, т. е. образованием окислов металлов.

Коррозийныйизнос делится на два вида: химический и электрохимический. Химический коррозийный износ происходит под влиянием сухих газов или диэлектриков (смолы, керосина, топлива). В результате образуются соединения металла, обладающие низкой механической прочностью. Данному износу подвержены: выпускные клапаны газораспределительного механизма ДВС, поршни, крышки цилиндровых втулок, выпускные коллекторы ДВС и другие соединения.

Электрохимическая коррозия возникает при соединении металла с электролитами (растворы кислот, солей и щелочей). Образующиеся микрогальванические соединения, в которых роль анода выполняют зерна чистого металла, приводят к разрушению поверхностей. Такому износу подвержены: блоки ДВС, подшипники скольжения, система охлаждения ДВС.

4.4. Интенсивность нарастания износа

Несмотря на огромное разнообразие деталей, машин и условий их работы, существует общая закономерность износа (рис. 4.2).

Проекция кривой АС на ось абсцисс делится на три участка: 1 – период приработки трущихся поверхностей; 2 – период нормальной работы; 3 – период разрушения. Из этого следует, что сроком службы соединения является сумма первых двух периодов.

Особую роль в этом играет первый период или обкатка узла. Если правила обкатки не соблюдаются, то при повышенной нагрузке микронеровности не сглаживаются, а вырываются. Возникает схватывание трущихся поверхностей, износ прогрессирует, и сроки службы деталей резко сокращаются.

Рис. 4.2. Закономерность изменения износа: ОА – износ в начальный период работы машины за счет истирания микронеровностей; АВ – износ при нормальных условиях работы машины; т. С – предельный износ в эксплуатации, при котором возникают ударные нагрузки, вызывающие интенсивное изнашивание (если в это время не прекратить эксплуатацию машины, то произойдут повреждения и изломы трущихся деталей); 1 – период приработки трущихся поверхностей; 2 – период нормальной работы; 3 – период разрушения

Анализ кривой позволяет сделать следующие выводы:

– период обкатки во многом определяет срок службы машины;

– эксплуатацию машины нужно прекращать своевременно, не допуская предельных износов.

Нарушение этого правила приводит к отказам узла. Для сокращения сроков приработки и повышения ее качества применяют присадки в масла ДВС. Например, используя обкаточное масло типа ОМД-14, снижают износ в 4 раза, а с присадками АЛП – в 5 раз.

4.5. Пути снижения износа деталей

Для снижения износа трущихся поверхностей необходимо:

· не допускать длительную работу ДВС на минимальных оборотах

коленчатого вала;

· своевременно и качественно очищать масло, топливо и воздух от продуктов износа и абразивных частиц;

· вводить в масло антиокислители;

· проводить после ремонта качественную обкатку узла;

· повышать твердость трущихся поверхностей;

· вводить в масло модификаторы трения.

Ниже рассмотрим технологии по снижению износа трущихся частей с использованием модификаторов трения.

В 60-е гг. ХХ в. советскими учеными профессорами Д.Н. Гаркуновым и И.В. Крагельским было открыто явление безызносности, позволяющее организовать работу трущихся пар без износа сопрягаемых поверхностей за счет сервовитной пленки толщиной 1–2 мкм. Данная пленка создается путем переноса в зону контакта меди или другого металла и существует в процессе трения. Медь при этом обладает удивительными свойствами: она находится в полужидкостном состоянии при комнатной температуре и имеет электрический заряд, что удерживает ее в зоне трения. В промышленности это явление используется путем применения металлоплакирующих смазок в машинах и механизмах, что еще в 80-х гг. ХХ в. позволило получить экономический эффект около восьми миллиардов рублей.

Широкого использования металлоплакирующих смазок не произошло из-за их большой стоимости. Смазка на основе молибдена в 1989 г. стоила 22 тыс. руб. за тонну (стоимость автомашины типа «Жигули» составляла

6 тыс. руб.), а на основе меди – 2 тыс. руб. за тонну. Это послужило толчком к новым разработкам в области металлоплакирующих смазок. К ним относятся модификаторы трения, т. е. смазки, содержащие измельченную в порошок горную породу с добавлением кварцитов. Такого рода смазки по своей эффективности не хуже, чем металлоплакирующие, они не разжижают смазку, а наоборот – сгущают. Процесс работы машины становится значительно чище, поскольку смазка не вытекает из трущихся узлов. Стоимость смазок на основе модификаторов трения значительно меньше, чем металлоплакирующих, и они широко используются в двигателях внутреннего сгорания.

Научными работниками кафедры «Локомотивы и локомотивное хозяйство» МГУПСа (МИИТа) были проведены исследования по использованию триботехнического состава «Форсан» в ДВС маневровых тепловозов, приписанных депо Лихоборы Московской ж.д. Оценку влияния препарата на экономичность и надежность ДВС проводили с помощью измерения основных параметров его работы до и после обработки. После триботехнической обработки дизеля произошло повышение средней удельной эксплуатационной экономичности на 17,5 %. Одновременно с этим наблюдается улучшение узлов трения дизеля. Так, зазоры в подшипниках коленчатого вала при почти полной эксплуатационной загрузке не увеличились, что позволяет судить о полном прекращении износа шеек коленчатого вала после обработки масла дизеля. Ресурс узлов увеличился на 60 %, что снизило стоимость ремонта дизеля в два раза.

На Белорусской ж.д. для повышения износостойкости широко используется эпиламирование деталей. Эпилам – раствор фторосодержащего поверхностно-активного вещества марки 6МФК-180 в хладоне-113. Он имеет плотность 1580 кг/м3 и температуру кипения 47 °С. Эпиламирование осуществляют окунанием в бак с раствором и выдержкой 10–15 мин. После чего деталь сушат и оценивают качество обработки. Как показали исследования наилучшие результаты дает эпиламирование одной трущейся поверхности, обладающей наибольшей твердостью, например, шейки коленчатого вала, втулки цилиндра и т. п. После эпиламирования износостойкость повышается в 3–3,5 раза. Если эпиламирование интенсифицировать ультразвуком, то износ деталей можно снизить в 7 раз, а коэффициент трения – в 1,7 раза.

Вопросы для самопроверки

1. Какие разновидности ремонтных размеров используются при ремонте локомотивов?

2. Какие разновидности трения существуют по условиям смазки?

3. Какими условиями обеспечивается жидкостное трение?

4. Чем вызывается износ схватыванием?

5. На каких деталях возникает осповидный износ?

6. Какова причина возникновения электрохимической коррозии?

7. Какие детали подвергаются химической коррозии?

8. В чем причина увеличения износа в начальный период работы машины?

10. Почему модификаторы трения снижают износ?

¨ Рекомендуемая литература[1, 5].

Лекция 5. СПОСОБЫ ИЗМЕРЕНИЯ ИЗНОСА ДЕТАЛЕЙ

План лекции:

5.1. Непосредственные способы.

5.2. Косвенные способы.

5.1. Непосредственные способы

Износ деталей определяют непосредственным или косвенным способами измерения. При непосредственном способе измерения размер или отклонение его от допустимой величины находят по показаниям прибора, контактирующего с измеряемой деталью. При косвенном способе измерения размер определяют по величине, связанной с искомой определенной зависимостью.

К непосредственным способам относится метод микрометража, основанный на использовании различного измерительного инструмента:

– универсально-измерительного (штангенциркуль, штангензубомер, штангенглубиномер, микрометр и т. д.);

– рычажно-механического (индикатор часового типа, индикаторный нутромер, рычажный микрометр, индикаторная скоба и т. д.);

– одномерного инструмента (щуп, угольник, калибр и т. д.).

Выбор класса инструмента производят с помощью номограмм (рис. 5.1), где по горизонтали указан определяемый размер детали, а по вертикали – допуски на изготовление и точность инструмента. Отсутствие постоянной базы измерения, погрешности, возникающие от непостоянства температуры детали и прибора, являются недостатками контактного способа.

Рис. 5.1. Номограмма выбора класса инструмента для валов

5.2. Косвенные способы

К косвенным способам измерения износа деталей относятся: взвешивание детали, нанесение лунок на изнашиваемую поверхность, проведение спектрального анализа масла, интегральное, по уровню шума и вибрации. Рассмотрим некоторые из них.

Способ взвешиванием–основан на взвешивании детали до и после износа, при этом может быть достигнута высокая точность измерения. Данный способ успешно применяется при определении средних величин износа поршневых колец, поршневых пальцев и других деталей сложной конфигурации.

Способ лунок (ГОСТ 7534-74) – используется для измерения износа деталей в лабораторных условиях с целью сокращения длительности испытаний. Порядок измерения:

– с помощью алмазного резца вырезают лунку глубиной 0,15 мм и длиной 3 мм на поверхности, подлежащей износу. Продольная ось лунки должна располагаться перпендикулярно направлению перемещения трущейся поверхности;

– измеряют длину лунки;

– деталь подвергают износу и снова измеряют длину лунки;

– по результатам измерений определяют величину износа.

Для цилиндрической поверхности глубина лунки рассчитывается как

h = 0,125 l2 (1/ r ± 1/ R), (5.1)

где l – длина лунки; r – радиус резца; «+» – для выпуклой поверхности;

«–» – для вогнутой поверхности; R – радиус цилиндрической поверхности.

Для плоской поверхности

h = 0,125 l2 (1/ r). (5.2)

Тогда износ поверхности можно определить по следующим формулам:

· для цилиндрической поверхности

Δh = h1 – h2 = 0,125 (l12 – l2 2) (1/ r – 1/R); (5.3)

· для плоской поверхности

Δh = 0,125 (l12 – l2 2) 1/ r. (5.4)

Точность измерения износа способом лунок очень высокая – ± 0,001 мм.

Спектральный анализ масла– основан на сжигании порции масла на квантометре, в результате чего по виду спектра определяется качественный и количественный состав продуктов износа. По наличию элементов судят об износе того или иного узла: по Fe – втулки цилиндров, Cu – компрессионных колец, Pb – подшипников коленчатого вала, Si – загрязнение фильтров очистки воздуха, Na – присутствие воды в масле и т. д. Критические нормы продуктов износа устанавливаются для каждого депо путем определения соотношения между геометрическими размерами узла и концентрацией продуктов износа в масле. Спектральный анализ позволяет сравнением полученной концентрации продуктов износа в масле установить градацию состояния узла и, как следствие – необходимый перечень объемов работ на ближайшем ТО-3 или ТР-1. Кроме этого, он позволяет прогнозировать остаточный ресурс узла и таким образом рассчитывать сроки проведения текущих ремонтов. Технология применения спектрального анализа масла подробно изложена в лабораторных работах [6].

Интегральный (объемный) способ–основан на сравнительной оценке изменения «служебных свойств» детали или трущейся пары. Чаще всего под «служебным свойством» понимают характер изменения давления или расход рабочего тела (воздуха, топлива, масла). Например, об износе шатунно-поршневой группы дизеля судят по уменьшению компрессии в цилиндре при опрессовке сжатым воздухом; об износе плунжерной пары – по увеличению утечки топлива между деталями; об износе отверстий распылителя форсунки – по расходу воздуха или топлива и т. д.

Дефекты механического характера (трещины) определяются методами неразрушающего контроля, которые подробно изложены в курсе «Материаловедение».

Вопросы для самопроверки

1. Что подразумевается под непосредственным способом измерения износа?

2. Что подразумевается под косвенным способом измерения износа?

3. В чем заключается измерение износа с помощью лунок?

4. Как определяется износ по спектральному анализу масла?

5. В чем особенность измерения износа интегральным способом?

¨ Рекомендуемая литература[1].

Лекция 6. СОВРЕМЕННЫЕ СПОСОБЫ

ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ

План лекции:

6.1. Общие сведения.

6.2. Пластическая деформация (за счет давления).

6.3. Обработка под ремонтный размер.

6.4. Постановка добавочной детали.

6.5. Металлизация.

6.6. Гальваническое покрытие.

6.7. Электроконтактное напекание порошков.

6.8. полимерные материалы.

6.9. Выбор рационального способа восстановления деталей.

6.1. Общие сведения

Основнойпричиной отказа сборочных единиц и типовых соединений является износ. Поэтому перед работниками локомотиворемонтных предприятий возникает вопрос: как вернуть начальные размеры, геометрическую форму и поверхностные свойства детали? Эту задачу можно решить двумя принципиально различными путями:

– изменением номинального (первоначального) размера детали с целью получения нормальной геометрической формы, что достигается, как правило, механической обработкой поврежденной поверхности;

– восстановлением нормальных размеров и формы деталей путем наращивания их поверхности различными способами, с последующей механической, тепловой или химико-термической обработкой. Наиболее распространенными являются следующие способы восстановления деталей: пластической деформацией; обработкой под ремонтный размер; постановкой добавочной детали; сваркой и наплавкой; металлизацией; электроэрозийной обработкой; гальваническими покрытиями; напеканием порошков и полимерными материалами. Ниже будут рассмотрены способы, которые не изучались в курсе «Технология конструкционных материалов».

6.2. Пластическая деформация (за счет давления)

При этом способе используются пластические свойства металла.

Существуют три метода обработки деталей давлением: осадка, раздача и обжатие (рис. 6.1).

а б в

Рис. 6.1. Схемы восстановления деталей давлением:

а – осадка; б – раздача; в – обжатие

При раздаче и обжатии совпадает направление силы и деформации. При осадке не совпадает направление силы и деформации. При обработке давлением необходимо выдержать температурный режим. Обработка давлением, протекающая при температуре меньше температуры рекристаллизации и вызывающая упрочнение (наклеп), называется холодной обработкой. Рекристаллизация – изменение структуры металла в результате его нагрева. Обработка, протекающая при температуре более температуры рекристаллизации, при которой металл имеет структуру без следов упрочнения, называется горячей обработкой. Минимальная температура рекристаллизации определяется по формуле

t = 0,4 tПЛ, (6.1)

где tПЛ – температура плавления металла.

При горячей обработке механические свойства металла детали зависят от температуры начала и конца обработки, т. е. от температурного интервала. Начальная температура не должна вызывать пережога или перегрева, конечная – наклепа.

Например, для углеродистой стали с содержанием углерода до 0,3 %

t Н = (1200¸1150) °С, t К = (800¸850) °С.

Для пламенных печей время нагрева определяется как

Т = КД  , (6.2)

, (6.2)

где К – коэффициент, для углеродистых сталей К = 12,5, для легированных К= 25; Д – диаметр детали.

Для уменьшения количества углерода и образования окалины, особенно цементированных поверхностей, нагрев желательно вести в среде, обогащенной углеродом, например, в ящиках с карбюризатором. После обработки для снятия внутренних напряжений и улучшения пластических свойств детали необходимо выполнить термообработку: отжиг или нормализацию.

Примеры восстановления деталей давлением: пальца шатуна – раздачей, втулки верхней головки шатуна – обжатием.

Преимущества данного способа: восстановление не требует дополнительного металла, он прост и позволяет экономить цветные металлы и высококачественные стали. Применение способа ограничивается наличием в детали необходимого запаса металла.

6.3. Обработка под ремонтный размер

Сущность способа – обработка поврежденных поверхностей деталей системы «вал–отверстие» с целью устранения овальности и конусности, без изменения при этом положения геометрической оси детали.

Ремонтные размеры делятся на два вида: категорийные (градационные) и пригоночные. Категорийнымназывается размер, установленный для определенной категории ремонта. Пригоночнымназывается размер с учетом припуска на пригонку детали «по месту». Для вала ремонтный размер всегда меньше номинального, а для отверстия – больше номинального.

Схему установления категорийных размеров см. на рис. 6.2.

Первый категорийный размер определяется по формуле

Первый категорийный размер определяется по формуле

dP1 = dH – 2 (dМАКС + ХМИН), (6.3)

где dH – номинальный размер; dМАКС – максимальный односторонний износ; ХМИН – минимальный припуск на обработку.

Ремонтный интервал определяется по формуле

ΥР = 2 (dМАКС + ХМИН), (6.4)

Количество ремонтных градаций (категорий) определяется по формуле

n = (dH – dмин) / ΥР, (6.5)

где dмин – минимально допустимый размер вала по условиям прочности.

Обработкой под категорийный размер устраняется износ шеек коленчатых валов. Для коленчатого вала дизеля 10Д100 установлено 7 категорий с градационным интервалом 0, 5 мм, для коленчатого вала дизеля Д49 1-го и 2-го исполнений установлено 4 категории с градационным интервалом 0,1 мм.

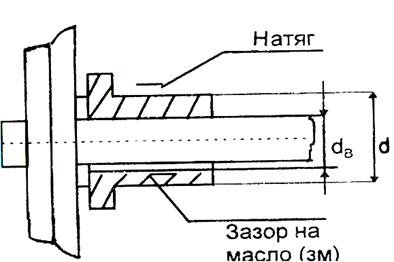

Схема установления пригоночных размеров. Для примера используем расчет пригоночных размеров для моторно-осевого подшипника колесно-моторного блока (рис. 6.3).

Рис. 6.3. Схема установления пригоночного

размера в моторно-осевом подшипнике

Моторно-осевые подшипники поступают в депо в виде отливки, поэтому перед монтажом их необходимо обработать по внутреннему и наружному диаметру. Внутренний диаметр определяется как

dB = dШ + ЗМ. (6.6)

Наружный диаметр определяется как

dН = dП + Н, (6.7)

где dШ – диаметр шейки оси колесной пары; ЗМ – минимальный зазор «на масло»; dП – диаметр постели остова ТЭД; Н – максимальный натяг подшипника в остове ТЭД.

Преимущества способа: простота и дешевизна, не требуется дополнительного металла. Недостаток: необходимость ремонта или замены сопряженных деталей, что увеличивает время на ремонт и ухудшает взаимозаменяемость деталей.

Дата добавления: 2015-10-19; просмотров: 1553;