Трелевочных тракторов ТДТ-40М и ТДТ-60

| Параметры | ТДТ-40М | ТДТ-60 |

| Масса, кг | ||

| Дорожный просвет, мм | ||

| Удельное давление на грунт, МПа | 0,045 | 0,042 |

| Скорость движения, км/ч | 2,0–11,24 | 2,14–7,64 |

| Тяговое усилие, кН | 43,2–2,44 | 52,6–7,0 |

| Максимальная нагрузка на погрузочное устройство, кН | ||

| Марка двигателя | Д-48Т | Д-60Т |

| Мощность, л.с. (кВт) | 48 (35,3) | 60 (44,1) |

| Число кареток | ||

| Число опорных катков | ||

| Лебедка | Однобарабанная | |

| Диаметр каната, мм | ||

| Длина каната, м | ||

| Тяговое усилие лебедки, кН |

С другой стороны, С.П. Зорин в работе [44] подверг критике подход

Д.Д. Ерахтина к обоснованию мощности силовой установки трелевочного трактора: «...Если пользоваться рекомендациями Ерахтина, то выходит,

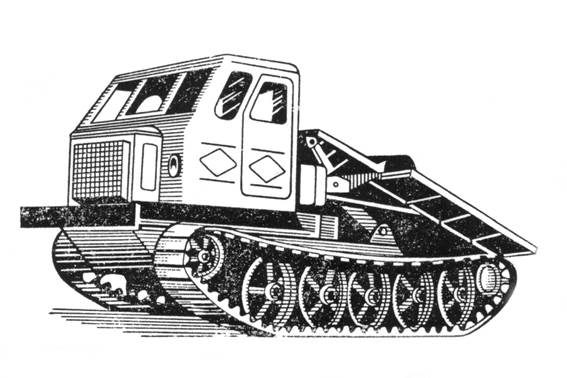

Рис. 3.3.Трелевочный трактор ТДТ-55 (Т-40)

Рис. 3.4. Трелевочный трактор ТДТ-75

что трелевочный трактор с двигателем мощностью 180 л.с. должен весить около 15 тонн, а при 240 л.с. – 20 тонн. Повышение мощности двигателя трелевочного трактора при сохранении веса машины может привести к резкому снижению тяговых параметров и т.д.».

Другие участники дискуссии не ограничивались обсуждением статьи, а предлагали свои технические решения, направленные, например, на снижение удельного давления на грунт при неизбежном увеличении массы трактора и при увеличении мощности силовой установки путем перекомпоновки агрегатов на раме (передний привод). В дискуссии приняло участие большое количество производственников. С одной стороны – это неплохо, когда проходит такое широкое обсуждение, но с другой стороны – после каждой такой дискуссии конструкторы тракторных заводов должны были в корректной форме давать вразумительные ответы на все мыслимые и немыслимые предложения. Часто предложения, особенно производственников нетехнического профиля, были некомпетентными. Так вот и в случае с передним приводом. Простым перенесением заднего моста с коробкой передач вперед существенно улучшить «развесовку» по опорным каткам не удастся без конструктивных изменений ходовой системы, так как и так у серийного трелевочного трактора при холостом ходе по волоку

наблюдается галопирование или «клевание носом». Кроме того, при переднем приводе гусеницы, за исключением лишь передних наклонных ветвей, будут подвержены напряжениям растяжения, что приведет к их повышенному износу. Имеются и другие недостатки такого решения.

Опытный образец трелевочного трактора с передним расположением ведущего моста был создан Гипролесмашем в 1963 году, но этим все и закончилось, так как такое решение не дало заметного улучшения параметров машины.

В конечном итоге дискуссия дискуссией, а решение было принято о выпуске обеих машин.

Несколько позже, в работе [45], отмечено, что трелевочные тракторы Алтайского тракторного завода ТТ-4 и ТДТ-75 более эффективны в крупномерных насаждениях с объемом хлыста 0,4–0,5 м3 и выше. Трелевочные же тракторы Онежского тракторного завода ТДТ-55 и ТДТ-40М более эффективны в насаждениях с относительно небольшими средними объемами хлыста до – 0,4–0,5 м3. Тракторы ОТЗ значительно легче и отличаются лучшей маневренностью, что позволяет при небольших объемах хлыста затрачивать меньше времени, чем тракторы ТТ-4 и ТДТ-75, на чокеровку и сбор пачки хлыстов. Тракторы ТДТ-75 и ТТ-4 вследствие большей мощности при работе в крупномерных насаждениях имеют преимущество в рейсовой нагрузке.

Авторы делают вывод о целесообразности использования тракторов ОТЗ в районах Европейской части и частично в Свердловской (Екатеринбургской) области. Зона целесообразного применения трелевочных тракторов АТЗ – это в основном районы Западной и Восточной Сибири, Дальнего Востока, и частично, Свердловской области.

Таким образом, авторы определяют зональную целесообразность использования новых трелевочных тракторов АТЗ и ОТЗ.

Спор в отношении целесообразности выпуска трелевочного трактора ТДТ-55 продолжался вплоть до наших дней, особенно он обострился в период широкого внедрения многооперационной техники, когда трелевочный трактор стал служить для них базой. Так, в статье [48] начальник технического управления Минлеспрома СССР Барановский В.А. (1977 г.) пишет: «...Практической базой для наших агрегатных машин сегодня служат тракторы ТТ-4 и ТДТ-55. Такая устаревшая тракторная база серьезно сдерживает мысль конструкторов, часто приводит к тому, что в новых лесных машинах не полностью используются возможности достижений современной науки и техники. Это особенно относится к трактору ТДТ-55, который отличается низкой энергонасыщенностью и незначительными габаритными размерами. Из-за этого, например, созданную на его основе машину ЛП-2 приходится перед валкой каждого дерева устанавливать на аутригеры, что недопустимо для условий работы в лесу». И далее, «... в качестве гусеничного шасси для перспективных базовых машин можно принять трактор ТТ-4 с учетом его модернизации и совершенствования.

...Следовательно, отрасли не нужны будут гусеничные машины ТДТ-55».

Вот такие суждения.

Здесь, конечно, возникают вопросы и к разработчикам ВПМ ЛП-2 и к автору статьи.

Ну, во-первых, если мощность и габаритные размеры трелевочного трактора ТДТ-55 не соответствовали параметрам ВПМ ЛП-2, зачем нужно было принимать в качестве базы для нее ТДТ-55?

Во-вторых, ни в Минлеспроме СССР, ни в головном институте ЦНИИМЭ не было полной ясности в этот период, по вопросу какими же будут перспективные многооперационные машины и в каком количестве они нужны отрасли, что в дальнейшие годы и подтвердилось. К 1988 году в отрасли эксплуатировалось примерно 42000 единиц лесозаготовительной техники. Из них многооперационные машины (ВТМ и ВПМ) составляли около 8 %, а основная масса – это трелевочные тракторы ТДТ-55 и ТТ-4. Таким образом, при определении перспектив развития механизации лесозаготовок отрасли необходим научно-обоснованный подход, а не умозаключения отдельных работников.

Помимо трелевочных тракторов ТДТ-40 (кл.2 т.с.) и ТДТ-55 (кл.3 т.с.) ОТЗ на их базе выпускал для лесной промышленности целое семейство, куда входили: трактор Т-402, предназначенный не только для трелевки леса, но и для сплавных, транспортных и других работ, лесохозяйственный трактор Т-47 (кл.2 т.с.); трелевочный трактор Т-49 (кл.3 т.с.), оборудованный передней навесной системой; лесохозяйственный трактор Т-47А (на базе Т-49), предназначенный для транспортировки различных грузов по бездорожью, механизации вспомогательных и подготовительных работ на лесозаготовках. В отличие от трактора Т-49 он был оборудован передним и задним механизмами для навешивания орудий, валами отбора мощности, металлическим кузовом и гидросистемой раздельно-агрегатного типа; лесохозяйственный ЛХТ-55 и лесопожарный ТЛП-55; плавающие тракторы П-49, ТП-90 и ЛС-120 и т.д. В дальнейшем, заводом на базе ТДТ-55А (трактор ТДТ-55А начал выпускаться с середины 1974 г.) были подготовлены к серийному выпуску такие машины, как трелевочный трактор ТДТ-55А-13 с уширенными гусеницами, получивший название «болотоходный», сортиментовоз ТБ-1-16 и др.

4. Поисковые работы (1948–1965 гг.)

Практически сразу же после начала серийного выпуска трелевочного трактора в стране развернулись поисковые работы по созданию более совершенных машин и технологического оборудования. Основным объектом критики было технологическое оборудование трелевочного трактора, состоящее из лебедки, щита и канатно-чокерной оснастки.

Прежде чем говорить о недостатках канатно-чокерной оснастки, остановимся на ее достоинствах:

– возможность, практически, с одной стоянки сформировать пачку деревьев или хлыстов, не углубляясь на пасеку, и таким образом сохранить подрост и не повредить поверхность лесосеки;

– трактор, оснащенный лебедкой, обладает повышенной проходимостью, выражающейся в возможности преодоления труднопроходимых участков без пачки с последующим ее перетаскиванием лебедкой, а также способностью «самовытаскивания»;

– лебедка и канатная оснастка облегчают ведение ремонтных работ на лесосеке путем вывешивания машины при замене часто выходящих из строя из-за поломок и износа элементов ходовой системы и т.д.

На этом все достоинства рассматриваемого технологического оборудования и заканчиваются. Какие же основные недостатки вменяются технологическому оборудованию «лебедка–щит»? Это, прежде всего, тяжелый и опасный с позиции травматизма ручной труд, связанный с перенесением рабочим при сборе пачки достаточно большой массы канатно-чокерного оборудования, которое включает в себя, в зависимости от среднего объема деревьев, 10–15 чокеров (масса комплекта чокера – составляет в среднем 1,7 кг), с обвязкой поваленных деревьев и последующим освобождением чокеров на разгрузочной площадке.

Учитывая, что основной объем лесозаготовок осуществляется в зимний период, когда деревья после повала находятся в снегу, эта работа еще более осложняется. Установлено, что сброс пачки и отцепка чокеров занимает в среднем 13–15% от времени рейса [5].

Кроме того, вследствие перемещения деревьев волоком, трения стволов в местах обвязки чокерами происходит быстрый износ как тягового каната, так и чокеров. Срок службы всей оснастки – не более шести месяцев. В некоторых публикациях приводятся данные, что на каждый стрелеванный кубометр древесины расходуется в среднем 80–90г стального каната. Учитывая, что объемы лесозаготовок в нашей стране были всегда достаточно большими, этот расход чрезвычайно велик.

Последние два недостатка, настолько очевидны, что практически перечеркивают все вышеперечисленные достоинства.

К концу 50-х годов было также видно, что дальнейший рост производительности трелевочного трактора сдерживается канатно-чокерным оборудованием.

В этой связи, один из создателей первого в мире трелевочного трактора С.Ф.Орлов вскоре после начала его серийного выпуска первый выступил с предложением начать поисковые работы, направленные на замену такого несовершенного технологического оборудования или трактора в целом.

Профессором С.Ф.Орловым была высказана дерзкая, на тот период развития лесозаготовительной техники, идея – зачем дерево должно вначале валиться на землю, если оно затем обязательно должно погружаться на транспортное средство или щит трелевочного трактора, то есть нельзя ли осуществлять повал непосредственно на машину?

Для воплощения этой идеи были разработаны и изготовлены в металле на базе серийно выпускаемых трелевочных тракторов несколько опытных образцов. Причем, вследствие того, что осуществление операций срезания и валки деревьев прогнозировалось в будущем самой машиной или срезающим устройством, расположенным или смонтированном на ней, такие машины получили название агрегатных машин или валочно-трелевочных (ВТМ). Машина должна была заменить опасный и тяжелый ручной труд на валке и наборе пачки деревьев. Опытные работы по испытанию новых машин были начаты в ЛТА совместно с трестом «Ленлес» в 1950 году. На рис. 4.1 показана первая валочно-трелевочная машина конструкции ЛТА–Ленлес на испытаниях. В процессе испытаний опытной машины срезание деревьев осуществлялось бензопилой, а направленный повал деревьев производился лебедкой. Изготовлению опытного образца валочно-трелевочной машины фронтального типа предшествовали всесторонние теоретические и экспериментальные исследования, посвященные изучению процесса повала деревьев на одну и две опоры, с целью получения динамических характеристик и проверки возможности практической реализации такого способа пакетирования.*

В этой работе участвовали под руководством С.Ф.Орлова такие ученые ЛТА как А.А.Дебердеев, П.Д.Сензюк, Е.Я.Белозеров, Д.Р.Меркин и др. В результате исследований было выявлено, что величина импульса ударной силы при соприкосновении дерева с приемным устройством ВТМ зависит от таких факторов, как расстояние дерева от машины, высоты приемного устройства и т.д. Было установлено, что при расположении маши-

ны на расстоянии 1–2 м от дерева импульс ударной силы по приемной балке не значителен, и можно создать конструкцию, воспринимающую этот удар [2].

При повале дерева на две опоры (предполагалось использовать ВТМ не только для трелевки в полупогруженном положении пачки деревьев, но и в полностью погруженном для лучшего сохранения подроста и кроны) коэффициент динамичности, отнесенный к силе тяжести, при валке деревьев малого и среднего объемов до 1,2 м3 не превышает 7.

С увеличением объема дерева коэффициент динамичности постепенно снижается. Причем, величина ударной силы на грузовую балку машины примерно в три раза меньше, чем на коник полуприцепа. Было также установлено, что введением амортизирующих устройств можно существенно снизить величину силы удара. Почти одновременно центральным конструкторским бюро Министерства лесной промышленности и НИИ тракторной промышленности (НАТИ) было предложено другое направление, предполагающее предварительный повал дерева вначале на землю (рядом с машиной) или на рычаг, опущенный на землю, а затем погрузку дерева рычагом на машину в приемное устройство.*

По первому направлению уже в 1951 году ЛТА в содружестве с трестом «Ленлес» был изготовлен впервые в мире опытный образец валочно-трелевочной машины фронтального типа ВТМ-1 (рис. 4.2), которая имела гусеничный ход, на раме была смонтирована приемная ферма. По ходу машины, справа, была установлена стойка, слева – усиленная кабина. Погрузочная ферма позволяла размещать пачку деревьев объемом до 10 м3. Передняя часть фермы выполнена наклонной. Направленная валка деревьев на машину осуществлялась реверсивной лебедкой. Ходовая система создавалась на базе узлов ходовой системы КТ-12 с внесением таких изменений, как уширение колеи и усиление балансиров. Валочно-трелевочная машина ВТМ-1 испытывалась в Лисинском учебно-опытном лесхозе ЛТА. По результатам испытаний были сделаны следующие выводы [2]:

– принятые способы погрузки и подвозки деревьев комлем вперед на машине подобной конструкции возможны и являются перспективными;

– наличие специальной фермы позволяет погружать деревья без особых ударов;

– валочное приспособление, состоящее из лебедки с тяговым канатом и комплекта чокеров, очень простое по конструкции и позволяет беспрепятственно и надежно набирать пакеты, при этом машина с одной стоянки может брать несколько деревьев;значительная ширина грузовой бал

Рис. 4.1. Валочно-трелевочная машина конструкции ЛТА-Ленлес

Рис. 4.2. ВТМ-1

ки (2,35 м) позволяет машине поворачиваться при движении с грузом и легко разгружать деревья на верхнем складе. Сменная производительность машины составляла 40–50 м3.

Одновременно с этой машиной в ЛТА на кафедре станков и инструментов был создан лабораторный образец, отличающийся от ВТМ-1 тем, что вместо лебедки для направленной валки деревьев на машину применялся валочный крюк, а также было смонтировано для срезания деревьев пильное устройство из двух циркульных пил. Одна пила предназначалась для подпила, а другая для пиления. Однако в процессе испытаний такая конструкция срезающего устройства и валочного рычага оказалась неприемлемой.

По результатам испытаний этих образцов было принято решение об изготовлении нескольких ВТМ на базе трелевочного трактора КТ-12. В 1953 году в Крестецком леспромхозе ЦНИИМЭ были проведены испытания новых опытных образцов газогенераторных машин ВТМ Ленлес–ЛТА и ЦПКБ Минлеспрома и НАТИ. По результатам испытаний средняя производительность ВТМ Ленлес–ЛТА составила 43,5 или 14,5 м3 на 1 чел.-день при среднем объеме хлыста 0,46 м3. Средняя нагрузка на рейс была 5,5 м3, число рейсов в смену – 8.

Полезные затраты рабочего времени составили 77% от времени смены, причем на сбор и формирование пачки деревьев уходило 31,3%, на трелевку и холостой ход – 25,9%.

В 1955 году ЛТА в содружестве с ЦНИИМЭ и Ленлесом была изготовлена новая валочно-трелевочная машина фронтального типа ВТМ-5 (рис. 4.3).

Особенностью этой машины являлось то, что кабина тракториста была смещена ближе к середине рамы и размещалась под коником (внутри приемной фермы) машины, а привод резино-металлических мелко- звенчатых гусениц размещался спереди машины. Такая компоновка ведущего моста позволила удлинить опорную поверхность гусениц вследствие того, что натяжное колесо стало выполнять дополнительную функцию в качестве опорного катка. Катки и натяжное колесо имели эластичную балансирно-рессорную подвеску. На машине был также установлен карбюраторный шестицилиндровый двигатель ЗИС-120, размещенный позади кабины. Следует сказать и еще об одной важной особенности: с целью расширения скоростного диапазона движения машины на ней были установлены последовательно две коробки передач. Масса машины составила 9 т. Для уменьшения динамических ударных нагрузок при валке дерева основная приемная балка имела по всей длине резиновый амортизатор.

Рис.4.3. ВТМ-5

Рис. 4.4. Валочно-трелевочная машина VFB (Канада)

Средняя нагрузка на рейс составила 11 м3. Максимально достигнутая выработка на машину при трелевке на расстояния 200–240 м в смену была достигнута 100 м3, а комплексная выработка на одного рабочего по конечной фазе погрузки хлыстов – до 12 м3.

Поисковые работы по созданию валочно-трелевочных машин фронтального типа продолжались с некоторыми перерывами вплоть до конца 70-х годов. К наиболее известным зарубежным машинам такого типа следует отнести валочно-трелевочную машину VFB (Канада 1958 г.). Эта машина наиболее известна как ВПМ Вита. Машина спиливала деревья диаметром до 50 см, осуществляла повал на себя и трелевку в полупогруженном состоянии (рис. 4.4).

Производительность машины при трелевке на расстояние 250 м составляла 5–7 м3 за 1 час работы. Нагрузка на рейс была 2,5–3,0 м3 при средней скорости движения по волоку 6–8 км/ч. Следует заметить, что в эти же годы в СССР на ВТМ фронтального типа был опробован способ транспортировки деревьев в полностью погруженном состоянии. Были изготовлены несколько опытных образцов с двухопорной фермой, позволяющей закреплять пачку деревьев на машине (рис. 4.5).

Первоначально основной задачей, которая ставилась при реализации идеи «дерево–машина» было сокращение цикла обработки дерева и повышение производительности. В дальнейшем, по ходу создания и испытаний машин такого типа, задачи были дополнены выполнением машиной таких операций, как срезание дерева и направленный повал без участия вальщика, помощника вальщика и чокеровщика. В качестве технологического оборудования предусматривалось использование той же канатно-чокерной оснастки с лебедкой. Заменялся лишь щит на приемную ферму. Анализ данных производственных испытаний ВТМ фронтального типа показывает, что основную задачу повышения производительности не удалось решить. В основном это было связано с большими затратами на сбор и разгрузку пачки деревьев.

Несмотря на использование различных амортизирующих устройств для снижения динамических нагрузок в процессе повала дерева на приемную ферму (см. рис. 4.6), ударные нагрузки снизить до предельно допустимых не удалось. Кроме того, оказался значимым психологический фактор воздействия пакетируемого дерева на тракториста. В отдельных случаях трактористы предприятий, где испытывались машины, отказывались находиться в кабине во время повала. Оснащение ВТМ срезающим устройством (ВТМ ЦНИИМЭ) или валочной рамкой и срезающим устройством (VFB Канада 1958 г.) также не решило все проблемы. Большие неудобства при наборе пачки оказывают и выступающие комли, ранее уло-

Рис. 4.5. ВТМ фронтального типа

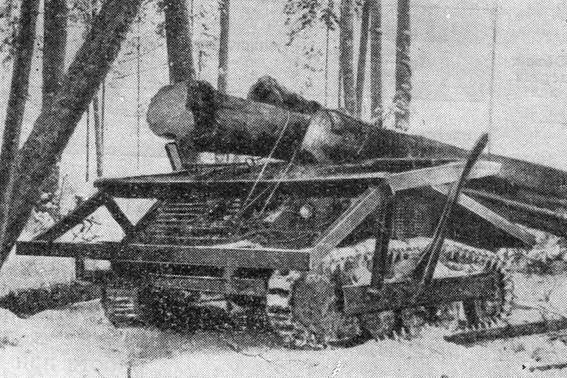

Рис. 4.6.Трелевочно-перегрузочная машина на базе трактора ТДТ-60

женных, на ферме деревьев. Попытки устранения этих неудобств были сделаны в 1961–1962 гг. в ЛТА и Московском лесотехническом институте. На рис. 4.7 представлен опытный лабораторный образец ЛТА, выполненный на базе трактора ТДТ-40, оснащенный срезающим устройством, захватами и досылателем.

Эти механизмы смонтированы на стреле, которая имела возможность перемещаться по балке, установленной впереди машины. Для улучшения устойчивости в период спиливания дерева, укладки его в коник, а также при работе на уклонах на передней балке установлены аутригеры.

Работа машины осуществлялась следующим образом. Машина движется по кромке леса, имея справа и спереди невырубленную лесосеку. Перемещением стрелы с кареткой по направляющим поперечной балки машинист визирует захваты на ближайшее дерево. Дерево фиксируется в захватах, включением кареток осуществляется натяжение ствола и пиление «напроход». Затем включается досылатель и дерево в процессе падения переносится в коник машины. При этом было выявлено значительное снижение динамической нагрузки на машину. В МЛТИ был разработан проект валочно-пакетирующей машины кассетного типа на базе трелевочного трактора ТДТ-75. В 1963 году ЦНИИМЭ изготовил опытный образец этой машины (рис. 4.8). Набор пачки производился следующим образом: вальщик валит деревья с расстояния 3–4 м на приемную балку, средняя высота которой равна 3 м. Дерево, коснувшись балки, поворачивается вокруг нее и после падения кроны на землю скатывается в кассету. Комли лежащих в кассете деревьев выступают за переднюю опорную балку на 4–5 м. Пачка деревьев в полностью погруженном состоянии располагалась в кассете на двух балках, отстоящих друг от друга на расстоянии 7,5 м. Причем, ее закрепления не требовалось. Низкое расположение центра тяжести пачки деревьев способствовало хорошей устойчивости машины.

Опытный образец испытывался в Крестецком леспромхозе. Испытания показали [42], что машина не потеряла маневренности, движется устойчиво, легко поворачивается. И далее… Машина в отличие от трелевочных тракторов, перевозит полностью погруженный, а не полупогруженный пакет деревьев.

Однако ни этот образец, ни все предыдущие ВТМ фронтального типа, рассмотренные выше, вследствие перечисленных недостатков так и не были доведены до серийного выпуска.

Более удачным оказалось второе направление, предусматривающее предварительный повал дерева на рычаг, опущенный на землю. Здесь необходимо заметить, что к моменту создания первых опытных образцов валочно-трелевочных машин флангового (бокового) типа в тракторострое-

Рис. 4.7. Испытания лабораторного образца ЛТА

Рис. 4.8.Технологическое оборудование трелевочной бесчокерной машины кассетного типа (МЛТИ, ЦНИИМЭ)

нии началось широкое использование силового гидропривода (конец пятидесятых годов), что значительно расширило возможности конструктора.

Первая валочно-трелевочная машина флангового типа была спроектирована ЦКБ Минлесбумпрома и изготовлена на его опытном заводе

(рис. 4.9).

Машина была оборудована рычагом для направленной валки и приемно-погрузочным рычагом. Первоначально дерево спиливалось электрической пилой. Машина работала по следующей схеме:

перемещаясь по кромке леса, машина подходила левой стороной к дереву, опускала на землю приемно-погрузочный рычаг, после чего дерево срезалось и валилось валочным рычагом на приемно-погрузочный рычаг, который затем осуществлял подъем комлевой части дерева в коник машины.

В силу ряда конструктивных недостатков, связанных с несовершенством приемно-погрузочного рычага, испытания машины были не завершены [2].

Недостатки были частично устранены во втором образце ВТМ (машине была дана марка ТВМ-2), в которой повал дерева осуществлялся на машину.

Коник машины имел откидное плечо для приема падающих деревьев. Работала машина следующим образом: машина заходила в задний конец лесосеки и, развернувшись, начинала движение вдоль кромки параллельно магистральному волоку. Подъезжая к дереву, водитель останавливал машину таким образом, чтобы дерево находилось против оси последнего катка и на расстоянии 1,0–1,2 м от гусеницы машины. Дерево срезалось, как и у первого образца, электропилой. В конце срезания дерева по сигналу моториста тракторист включал валочный рычаг и его давлением валил дерево на коник машины или его консоль. Упавшее дерево затягивалось петлей, предварительно уложенной на землю и прижималось к конику. После этого машина переезжала на новое место, и цикл повторялся.

Производительность машины при двух рабочих составила в среднем 23,2 м3 в смену, или 11,6 м3 на человеко-день по совокупности операций валки и трелевки леса. Средняя нагрузка на рейс – 4,4 м3 [2]. Трелевка пачки и холостой ход составили – 19,4%, набор и формирование пачки, включая спиливание – 35,2% от общего рабочего времени.

В 1952 г. институтом НАТИ была изготовлена ВТМ, работающая по принципу повала дерева на откидной рычаг (рис. 4.10), как и у первого образца ВТМ конструкции ЦКБ Минлесбумпрома. Производительность машины при двух рабочих в среднем составила 20,7 м3 в смену, то есть 10,35 м3 на 1 чел.-день.

Рис. 4.9. ВТМ флангового типа конструкции ЦКБ Минлесбумпрома

Рис. 4.10. Валочно-трелевочная машина конструкции НАТИ

Что же показали производственные испытания опытных образцов машин флангового типа? Не вдаваясь в мелкие конструктивные несовершенства опытных образцов, остановимся на следующих принципиальных моментах.

1. Основным недостатком ВТМ такого типа является технологический недостаток, состоящий в том, что машина в процессе работы обрабатывает узкую ленту шириной не более 0,9–1,2 м. Вследствие узкого захвата машина проходит почти по каждому метру лесосеки. При этом о сохранении подроста не приходится говорить.

2. Машина должна делать остановку у каждого дерева и независимо от объема дерева перечень технологических операций и время подготовительных операций одинаково. Время же срезания большого дерева и маленького различается незначительно.

Достоинство машины заключается в конструктивной простоте и, как показали последующие испытания более совершенных образцов, в высокой производительности.

Работы по созданию узкозахватных валочно-трелевочных машин продолжались вплоть до 80-х годов. За этот период было создано и испытано много различных образцов. Остановимся на наиболее удачных вариантах.

ТМ-75 конструкции ЦНИИМЭ (1961 г.). Машина была разработана на базе трелевочного трактора ТДТ-75. Технологическое оборудование состояло из механизмов для направленного повала рычажного типа, погрузочного рычага и коника (рис. 4.11).

Срезание деревьев осуществлялось бензопилой (в некоторых источниках эта машина названа как бесчокерная [5]).

Производственные испытания, проведенные в 1963 году, показали, что производительность труда повышается на 35–45% по сравнению с работой трелевочного трактора.

ВТМ-4 конструкции ЦНИИМЭ и АТЗ (1965 г.). ВТМ-4 была создана ЦНИИМЭ в содружестве с АТЗ. В 1963 году на базе трактора ТДТ-75 ЦНИИМЭ вначале изготовил экспериментальный образец ВТМ-75 с ножевым и цепным механизмами срезания. После проведения испытаний и внесения ряда конструктивных изменений в 1964 г. ЦНИИМЭ уже в содружестве с АТЗ были разработаны чертежи новой валочно-трелевочной машины на базе трактора ТТ-4, названной ВТМ-4. Первые три опытных образца новой машины были изготовлены в середине 1965 года (рис. 4.12).

Вот так описывает появление в лесу ВТМ один из участников совещания-семинара в Бисерском и Советском леспромхозах соответственно Пермской и Тюменской областей [46].

Но особенно большой интерес у всех участников семинара лесозаготовителей и лесохозяйственников вызвал показ ВТМ-75, валочно-трелевочной машины, созданной на базе трактора ТДТ-75. Водитель ВТМ-75, один, при помощи цепной пилы, работающей от трактора, производит повал дерева, а при помощи других приспособлений, также смонтированных на тракторе, грузит и увязывает воз и затем доставляет 5–6 м3 древесины на верхний склад.

За смену выработка одного человека достигает 50 м3. При этом тракторист не прикасается к дереву. Все операции производятся при помощи механизмов, а троса (каната) для увязки и прицепки воза почти не требуется.*

Машина обеспечивала срезание деревьев, сбор их в пачку и трелевку к лесовозной дороге без применения ручного труда. Помимо уже традиционного механизма направленного повала, механизма погрузки и удержания пачки (КЗУ) машина оборудована цепным механизмом срезания и механизмом для расчистки снега у основания дерева. В результате испытаний было установлено, что в зависимости от среднего объема деревьев производительность в смену составляла 60–140 м3. Учитывая, что машина управлялась одним водителем и осуществляла трелевку, эта производительность, как увидим далее, достаточно высокая. Затраты времени на валку деревьев и сбор пачки составляли 50–60% общих затрат времени на заготовку и трелевку одной пачки. Кроме того, были проведены опыты,

когда ВТМ-4 освобождалась от транспортных операций и использовалась лишь на валке деревьев и формировании пачек у пасечных волоков. В этом случае ее производительность возрастала на 25–30% [5].

Впоследствии эта идея была реализована ЦНИИМЭ специально для заготовки крупномерного леса в машинах ВМ-4 (1973 г.) и ВМ-4А (1981 г.). Обе машины были разработаны на базе ВТМ-4. Здесь необходимо заметить, что к числу первых отечественных валочных машин следует отнести машину ЭСЛ-4 (ЭТУ-0,75) конструкции научно – исследовательского института торфяной промышленности (1958 г.). Машина ЭСЛ-4 (см. рис. 4.14) была предназначена для сводки леса и лесоочистки от нетоварных насаждений торфяных болот.

Валочные машины ВМ-4 серийно выпускались с 1976 года. Абаканским механическим заводом.

К 1981 году на лесозаготовках эксплуатировалось около 500 машин, в основном, в Иркутсклеспроме. Основной недостаток такой машины –

Рис. 4.11. Трелевочная машина флангового типа ТМ-75

Рис. 4.12. Валочно-трелевочная машина ВТМ-4

жесткая технологическая связь с подборщиком. При выходе из строя ВМ-4 подборщики простаивают. При выходе из строя подборщиков приходится переходить на менее эффективную технологию – валить деревья в запас.

У ВМ-4А технологический рычаг был заменен коником. Благодаря этому ВМ-4А может срезать, валить деревья, формировать пачки, трелевать их и укладывать в штабеля. В начале 1980 года два образца ВМ-4А прошли приемочные испытания в производственных условиях Красноярсклеспрома (Пинчугский ЛПХ), и в этом же году Абаканский механический завод выпустил опытную партию этих машин. В дальнейшем, ЦНИИМЭ и Абаканским опытно-механическим заводом на базе трактора ТТ-4М была разработана новая валочная машина ВМ-4Б, которая особых принципиальных отличий от ВМ-4А не имела.

Мы рассмотрели валочные машины ВМ-4, ВМ-4А и ВМ-4Б, у которых в процессе срезания и валки дерева ходовая система и рама не подвержены существенному воздействию падающего дерева.

В этой связи, пакетируемое дерево не может оказывать значительного влияния на устойчивость машины. Для рубок ухода за лесом Белорусским технологическим институтом была разработана и испытана узкозахватная валочная машина на базе колесного сельскохозяйственного трактора МТЗ-82 («Беларусь»).

В качестве технологического оборудования было использовано ножевое захватно-срезающее устройство, жестко навешиваемое на заднюю систему навески.

Наводка ЗСУ на дерево осуществлялась ходом машины. После срезания ЗСУ осуществляет направленный повал дерева на землю или выносит дерево на небольшие расстояния к месту пакетирования. В первом случае нагрузка от падающего дерева не передается на машину, а во втором – полностью воспринимается машиной и здесь машина должна обладать повышенной прочностью и устойчивостью.

Испытания опытных образцов проводились в сосновых насаждениях при подготовке технологических коридоров [52] шириной 2,5–3 м для проведения рубок ухода. Машина обрабатывала в течение часа от 15 до 69 деревьев. Производительность зависит от объема хлыста и расстояния перемещения дерева. В целом, испытания, по мнению авторов, показали, что разработка навесных ЗСУ является перспективным направлением в области механизации лесосечных работ на малых и разрозненных лесосеках с небольшими объемами заготовки древесины.

Несмотря на то, что валочные машины вследствие выполнения ограниченного числа операций (срезание и направленная валка) конструктивно

Рис. 4.13. ВТМ-4 конструкции ЛТА-ОТЗ

Рис. 4.14. Машина ЭСЛ-4

более простые по сравнению с многооперационными машинами, широкого распространения они у нас в стране и за рубежом не получили.

Основные причины этого следующие [7].

1. Для того, чтобы валочная машина была экономически эффективной, ее производительность должна быть не менее 250–300 м3 в смену. При этом технологический цикл машины, включая время переездов от дерева к дереву, не должен быть более 25–30 с.

2. Валочная машина должна быть технологичной, хорошо вписываться в технологический поток на лесосеке. Это, прежде всего, гибкая технологическая связь между валочной машиной и последующими машинами в системе. Необходимо, чтобы валка не сдерживала трелевку, трелевка, в свою очередь, – валку.

ВТМ-40 М конструкции ЛТА, ОТЗ (1964–1966 гг.). Машина была разработана на базе трелевочного трактора ТДТ-40М и предназначалась для работы в лесосеках со среднем объемом деревьев не более 0,35–0,40 м3. Особенностью технологического оборудования по сравнению с технологическим оборудованием ВТМ-4 конструкции ЦНИИМЭ-АТЗ было то, что срезающее устройство располагалось не на отдельной стойке сбоку кабины как у ВТМ-4, а на приемно-погрузочном рычаге (см. рис. 4.13). Совместное выполнение в одном узле пильного, приемного и пакетирующего устройств позволяет, по мнению авторов, значительно упростить конструкцию технологического оборудования, управления им, уменьшить число приводов и сократить время цикла обработки дерева. Испытания машины проводились в 1966 г. в Лисинском учебно-опытном лесхозе Ленинградской области. Справедливости ради, необходимо отметить, что в целом конструкция ВТМ-40М оказалась неудачной – при соприкосновении дере-

ва с приемно-пакетирующим рычагом в момент валки ударному воздействию подвергалось и срезающее устройство, и механизм его подачи, что быстро выводило его из строя. В конечном итоге, дальнейшие работы по созданию ВТМ на базе ТДТ-40М были профессором С.Ф.Орловым в 1968 году, прекращены.

Какие же основные выводы можно сделать по опытно-конструкторским разработкам этих лет?

1. Поражает, прежде всего, широта и многообразие проведенных поисковых работ и исследований, пусть не всегда удачных, но не нужно забывать и время, когда все это происходило. Это были трудные послевоенные годы, когда материальные и денежные ресурсы для научных исследований, и особенно для лесной науки, выделялись в ограниченном объеме. Были разработаны, изготовлены и испытаны примерно 30–35 опытно-конструкторских образцов лесозаготовительных машин.

2. Не все идеи и мысли, высказанные в тот период, могли быть технически реализованы вследствие недостаточно высокого общего уровня развития техники. Но все же, как мы увидим далее, некоторые реализованные идеи, конструкторские решения продолжают оставаться передовыми, не утратившими своей актуальности до настоящего времени. Один лишь пример: трелевочный трактор образца 1999 года принципиально не отличается по компоновке элементов трансмиссии и ходовой системы от трактора образца 1948 года, а где-то даже уступает последнему.

3. Из рассмотренных опытных образцов лесозаготовительных машин наиболее удачной все-таки надо признать конструкцию ВТМ-4.

Во-первых, масса технологического оборудования ее незначительно превышает массу технологического оборудования трелевочного трактора «лебедка–щит». Это важно. Как увидим далее, у всех последующих многооперационных манипуляторных машин масса технологического оборудования значительно превышает массу технологического оборудования трелевочного трактора.

Во-вторых, характер и уровень динамических нагрузок у трелевочного трактора и ВТМ-4 также примерно одинаков. Учитывая, что трелевочный трактор, как базовая машина прежде всего, проектировался и рассчитывался на нагрузки при работе с лебедкой и щитом, то надежность ВТМ-4 примерно такая же, как и у трелевочного трактора.

4. ВТМ-4 при сплошных рубках обеспечивает высокую производительность и полностью заменяет тяжелый и опасный труд вальщика и чокеровщика. Кроме того, за исключением обвязочного каната небольшой длины, на ней полностью отсутствует канатно-чокерная оснастка.

5. У ВТМ-4 пильное срезающее устройство находится вблизи от водителя, а не на расстоянии 5–8 м, как это имеет место у валочно-трелевочных и валочно-пакетирующих машин манипуляторного типа. Таким образом, работа срезающего устройства у ВТМ-4 находится под контролем водителя, что снижает его поломки.

В конечном итоге, в 1968 году ВТМ-4 была принята к производству, хотя впоследствии она совершенствовалась вплоть до начала серийного выпуска в 1974 году.

По вопросу создания агрегатных машин в журнале «Лесная промышленность» была развернута дискуссия. Поводом послужила статья Г.К.Виногорова «Нужны ли агрегатные машины?» [31]. В обсуждении статьи приняли участие специалисты ряда научно-исследовательских и проектных институтов, вузов и производственники.

Г.К.Виногоров, на основании анализа предшествующих научно-поисковых работ у нас в стране и за рубежом, высказал ряд мыслей, которые сводились к следующим положениям.

1. Начиная с 1936 года, для решения задачи комплексной механизации лесосечных работ считалось достаточным создание агрегатных лесосечных машин или как их еще называли «лесных комбайнов». Как в довоенные так и в послевоенные годы предлагалось много комбинированных машин, порою просто фантастических.

2. Начиная с 1951 года было разработано около двух десятков машин с различными вариантами агрегатирования, однако со времени возникновения идеи «лесных комбайнов» прошло почти четверть века, тем не менее, машин, полностью удовлетворяющих требованиям комплексной механизации лесосечных работ, не создано.

3. Созданные в этот период агрегатные машины более относятся к валочно-трелевочным машинам. Все они предназначались для спиливания деревьев, повала или погрузки их на машину и трелевки. Ни одна машина не имела встроенного пильного аппарата, спиливание деревьев производилось мотопилой. Таким образом, эти машины лишь условно могут называться агрегатными. По существу, это тот же трелевочный трактор, но с измененным принципом набора воза.

4. Агрегатные машины формируют воз способами, в основе которых лежит поштучное оперирование с деревьями. В этой связи, чтобы набрать воз, агрегатная машина должна пройти значительный путь (70–100 м) по совершенно неподготовленной лесосеке. Обычный трелевочный трактор набирает этот воз с одной стоянки.

5. Повал дерева на коник машины требует от вальщика исключительной точности.

6. При укладке на агрегатную машину одного или двух рядов дальнейшему повалу препятствуют комли лежащих на машине деревьев. Это увеличивает затраты времени на сбор воза и снижает нагрузку на рейс.

7. В связи с тем, что агрегатная машина должна поднимать дерево, или же выдерживать удар от падения деревьев, она должна обладать значительной массой, что, в свою очередь, снижает ее проходимость и маневренность.

8. Созданные в этот период агрегатные машины не исключали больших затрат ручного труда (на зацепку деревьев канатом, на увязку воза и т.д.). И, как отмечает автор, устранить эти недостатки можно, по-видимому, только еще большим усложнением машин.

9. Применяемый для агрегатных машин способ формирования воза не является прогрессивным. Более того, можно считать, что поштучный сбор воза агрегатными машинами – шаг назад по сравнению с уже существующими способами – сбором пачки хлыстов трактором с помощью лебедки и каната.

10. Одним из преимуществ агрегатных машин считают возможность сокращения с их помощью числа операций и межоперационных стыков за счет исключения некоторых операций или их совмещения. В то же время, по мнению автора, создание новой техники идет как раз в противоположном направлении – по пути расчленения операций. Объединение выполняемых операций в одной машине приводит, как правило, к ее усложнению. В заключение автор считает, что наиболее простой системой машин для лесосечных работ в настоящее время (1961 г.) могут явиться машина для валки леса, машина для формирования пачек и обычный трелевочный трактор.

В обсуждении статьи Г.К.Виногорова на страницах журнала «Лесная промышленность» приняли участие 16 специалистов. В своем большинстве, признавая актуальность поставленных вопросов в статье, авторы выразили свое несогласие с мнением Г.К.Виногорова о нецелесообразности продолжения работ над агрегатными машинами и созданием специализированных однооперационных. В защиту агрегатных машин указывалось, что при их использовании производительность труда при снижении себестоимости продукции на 15–20% возрастает в 1,5 раза, устраняются межоперационные и организационные потери времени и т.д. [32; 36]. Другие [33; 35], соглашаясь с критикой Г.К.Виногоровым агрегатных машин, подвергли критике и самого автора статьи за предлагаемую взамен агрегатных свою систему машин, состоящую из валочной, формирующей и трелевочной. Суть критики сводилась к следующему:

– трудности практической увязки машин по производительности;

– увеличение трудозатрат на ремонт и содержание машин из-за увеличения их числа;

– в целях сохранения подроста нельзя допускать на лесосеку такого «машинного нашествия».

Третьи предлагали свои решения этой проблемы. Так, Г.Т.Уртаев (Якутская АССР) считает, что дальнейшее развитие средств механизации лесозаготовок должно проходить по аналогии с угольной и горнорудной промышленностью, сельским хозяйством – по пути создания мощных комбайнов, производящих комплекс лесозаготовительных работ [34].

Г.Я.Крючков [35] пишет, что надо сконструировать такие высокопроизводительные с автоматическим и дистанционным управлением агрегатные машины, при обслуживании которых полностью исключается даже прикосновение рабочего к предмету труда – дереву и т.д.

Теперь же, когда накоплен значительный опыт проектирования, изготовления и испытаний агрегатных машин, нам значительно легче оценить правоту того или иного специалиста, их видение на перспективы развития лесозаготовительной техники. В тот же период развития, когда имелся опыт использования лишь трелевочного трактора и лебедки, а агрегатные машины, о которых шла речь выше, по сути, были всего лишь макетными образцами, изготовленными, в лучшем случае, на ремонтных заводах, такая оценка могла быть чисто субъективной и далекой от реальности.

Попробуем сделать некоторые выводы теперь, спустя четверть века:

1. Несмотря на ряд конструктивных мероприятий, позволяющих снизить ударные нагрузки при повале дерева непосредственно на машину, они продолжали оставаться значительными и неизбежно приводили к быстрому разрушению рамы и ходовой системы. В этой связи, эффект от сокращения цикла обработки дерева сводится на нет издержками, вызванными простоями машин в ремонте и затратами на запчасти. Кроме того, необходимо учитывать и то, что машинист такой машины работает в условиях, близких к условиям «танкового боя».

2. На протяжении уже нескольких десятилетий неоднократно делались попытки создания у нас в стране и за рубежом этаких «монстров» – лесных комбайнов по типу сельскохозяйственных, работающих по принципу «напроход».

Как ни странно, эта утопическая идея не покидает умы специалистов лесопромышленных стран до настоящего времени. Во-первых, для этого нет никаких предпосылок – запасы леса на 1 га малы и имеют тенденцию к снижению.

Во-вторых, масса такой машины может быть большой даже в упрощенном варианте, когда она будет только срезать деревья с оставлением их на пасеке. Очевидно, если лесной комбайн должен выполнять технологические операции вплоть до раскряжевки на сортименты, то любому здравомыслящему человеку ясно, что создание такой машины не реально. Не нужно забывать, что совершенство сельскохозяйственного комбайна во многом достигается большим соотношением масс машины и стеблей ржи или пшеницы, и при создании лесного комбайна такое соотношение недостижимо.

3. Прошло более четверти века после создания и испытания первых образцов агрегатных машин с повалом деревьев на машину и, как видим, несмотря на то, что были созданы достаточно надежные срезающие устройства, машины стали оснащаться гидроприводом, эта идея не была реализована в первоначальном виде и в этой части надо признать правоту Г.К.Виногорова. В то же время, необходимо отметить, что поисковые работы, проведенные в этот период, дали мощный толчок к поиску новых способов обработки деревьев. Этому способствовало также и развитие техники в смежных отраслях машиностроения и, в частности, экскаваторостроении.

В этой же дискуссии А.В.Рогозкин писал: «В качестве примера возьмем экскаватор. Эти агрегатные машины ковшом забирают землю, поворачиваются и высыпают ее на платформу. Практика показала, что этот процесс выполнения земляных работ организован весьма эффективно. Плохо ли будет, если мы тот же принцип работы перенесем на лесозаготовки, используя, например валочно-погрузочную машину, у которой вместо ковша пристроены приспособления по захвату и срезанию дерева?» [37].

И в дальнейшем это, сказанное А.В.Рогозкиным в 1961 году, подтвердилось, при создании валочно-пакетирующих и валочно-трелевочных машин манипуляторного типа.

Был прав и Г.К.Виногоров, когда говорил, что если машина будет поднимать срезанное дерево, то она будет иметь значительную массу, и снизятся ее проходимость и маневренность. Он же не прав в том, что поштучный сбор воза агрегатными машинами – шаг назад по сравнению с уже существующим сбором пачки хлыстов трактором с помощью лебедки и каната. Эти процессы – не сопоставимы, в этом случае необходимо сравнивать не с трелевочным трактором, а с вальщиком.

Дата добавления: 2015-09-02; просмотров: 9803;