Производство металлических порошков и их свойства

Условно различают два способа изготовления металлических порошков:

1) физико-механический2) химико-металлургический.

При физико-механическомспособе изготовления порошков превращение исходного материала в порошок происходит путём механического измельчения в твердом или жидком состоянии без изменения химического состава исходного материала. К физико-механическим способам относят дробление и размол, распыление, грануляцию и обработку резанием измельчаемого материала.

При химико-металлургическомспособе изменяется химический состав или агрегатное состояние исходного материала. Основными методами при химико-металлургическом производстве порошков являются: восстановление окислов, электролиз металлов, термическая диссоциация карбонильных соединений.

Измельчение твердых материалов- это уменьшение начальных размеров частиц путем разрушения их под действием внешних усилий. Различают измельчение дроблением, размолом или истиранием. Наиболее целесообразно применять механическое измельчение для хрупких металлов и их сплавов таких, как кремний, сурьма, хром, марганец, ферросплавы, сплавы алюминия с магнием. Размол вязких пластичных металлов (медь, алюминий и др.) затруднен. В случае таких металлов наиболее целесообразно использование в качестве сырья отходов образующихся при обработке металлов (стружка, обрезка и др.).

При измельчении комбинируются различные виды воздействия на материал статическое - сжатие и динамическое - удар, срез - истирание, первые два вида имеют место при получении крупных частиц, второй и третий - при тонком измельчении.

Для грубого размельчения используют щековые, валковые и конусные дробилки и бегуны; при этом получают частицы размером 1-10 мм.

Окончательный размол полученного материала проводится в шаровых вращающихся, вибрационных или планетарных центробежных, вихревых и молотковых мельницах.

|

| Рис 1 .Схемы движения шаров в мельнице: а - режим скольжения, б - режим перекатывания, в - режим свободного скольжения, г - режим критической скорости. |

Шаровая мельница(рис. 1) - простейший аппарат, используется для получения относительно мелких порошков с размером частиц от нескольких единиц до десятков микрометров.

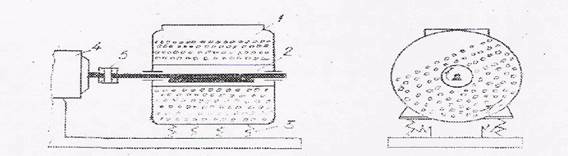

Рис 2. Схема вибрационной мельницы: 1-корпус-барабан, 2-вибратор вращения, 3-спиральные пружины, 4-электродвигатель, 5-упругая соединительная муфта.

В мельницу загружают размольные тела (стальные или твердосплавные шары) и измельчаемый материал. При вращении барабана шары поднимаются вследствие трения на некоторую высоту и поэтому возможно несколько режимов измельчения:

1) скольжения,

2) перекатывания,

3) свободного падения,

4) движения шаров при критической скорости вращения барабана.

В случае скольжения шаров по внутренней поверхности вращающегося барабана материал истирается между стенкой барабана и внешней поверхностью массы шаров, ведущей себя как единое целое. При увеличении частоты вращения шары поднимаются и скатываются по наклонной поверхности и измельчение происходит между поверхностями трущихся шаров. Рабочая поверхность истирания в этом случае во много раз больше и поэтому происходит более интенсивное истирание материала, чем в первом случае. При большей частоте вращения шары поднимаются до наибольшей высоты и, падая вниз (рис. 1,а), производят дробящее действие, дополняемое истиранием материала между перекатывающимися шарами. Это наиболее интенсивный размол. При дальнейшем увеличении частоты вращения шары вращаются вместе с барабаном мельницы, а измельчение при этом практически прекращается.

Интенсивность измельчения определяется свойствами материала, соотношением рабочих размеров - диаметра и длины барабана, соотношением между массой и размерами размольных тел и измельчаемого материала Масса размольных тел считается оптимальной при 1,7-2 кг размольных тел на I л объема барабана. Соотношение между массой размольных тел и измельчаемого материала составляет 2,5-3. Для интенсивного измельчения это соотношение увеличивают. Диаметр размольных шаров не должен превышать 1/20 диаметра мельницы. Для увеличения интенсивности измельчения процесс проводят в жидкой среде, препятствующей распылению материала и слипанию частичек. Количество жидкости составляет 0,4 л на 1кг размазываемого материала. Длительность измельчения: от нескольких часов до нескольких суток. В производстве используют несколько типов шаровых мельниц.

При более высокой частоте воздействия внешних сил на частицы материала применяют вибрационные мельницы (рис. 2). В таких мельницах воздействие на материал заключается в создании сжимающих и срезывающих усилий переменной величины, что создает усталостное разрушение порошковых частиц. В показанной на рис. 2 мельнице вибратор 2, вращающийся с частотой 1000-3000 об/мин при амплитуде 2-4 мм вызывает круговые движения корпуса 1 мельницы с размольными телами и измельчаемым материалом. В этом случае измельчение протекает интенсивнее, чем в шаровых мельницах.

Тонкое измельчение трудноразмалываемых материалов часто выполняют на планетарных центробежных мельницах с шарами, используемыми для размола. По сравнению с шаровыми мельницами в планетарных центробежных мельницах, размол в сотни раз интенсивнее и одновременно в несколько раз менее производителен, т. к. эта мельница периодического, а не непрерывного (как шаровая) действия с ограниченной загрузкой измельчаемого материала.

Для размола пластичных материалов используют процесс измельчения, в котором разрушающие удары наносят сами частицы измельчаемого материала. Для этого используют вихревые мельницы.

Распыление и грануляция жидких металлов является наиболее простым и дешевым способом изготовления порошков металлов с температурой плавления до 1600С°: алюминия, железа, сталей, меди, цинка, свинца, никеля и других металлов и сплавов.

Сущность измельчения расплава состоит в дроблении струи расплава либо высокоэнергонасыщенным газом или жидкостью, либо механическим распылением, либо сливанием струи расплава в жидкую среду (например, воду).

Для распыления металл плавят в электропечах. В зависимости от свойств расплава и требований к качеству порошке распыление осуществляют воздухом, азотом, аргоном, гелием, а для защиты от окисления - инертным газом.

Распыление воздухом- самый экономичный способ изготовления порошков. Основные параметры процесса распыления: давление и температура газового потока, температура расплава. Охлаждающей средой для распыленной струи может быть вода, газ, органическая жидкость.

При различных условиях распыления получают частички порошка каплеобразной, шарообразной и других форм. Размеры частиц получают от 1 мм до сотых долей миллиметра.

Химико-металлургический метод- восстановление металлов из окислов и солей. Простейшая реакция восстановления может быть представлена так:

МeA+Х=Ме+ХА+Q ,

где Me - любой металл, А - неметаллическая составляющая (кислород, хлор, фтор, солевой остаток и др.) восстанавливаемого химического соединения металла, X - восстановитель, Q - тепловой эффект реакции

В качестве восстановителей используют - водород, окись углерода, диссоциированный аммиак, конвертированный природный газ, эндотермический и природные газы, кокс, термоштыб и древесный уголь, металлы (кальций, магний, алюминий, натрий, кадмий и др.). Прочность химической связи соединения МеА и образующегося соединения восстановителя ХА позволяет оценить возможность протекания реакции восстановления. Количественной мерой является величина свободной энергии, высвобождающейся при образовании соответствующего химического соединения. Чем больше выделяется энергии, тем прочнее химическое соединение.

В реакции восстановления всегда должна выделяться тепловая энергия.

Медные, никелевые и кобальтовые порошки легко получают восстановлением окислов металлов, так как они обладают низким сродством к кислороду. Сырьем для производства порошков этих металлов служат либо окись меди Cu2O, CuO, закись никеля NiO, окись - закись кобальта Со2O3, Со3О4, либо окалина от проката проволоки, листов. Восстановление проводят в муфельных или трубчатых печах водородом, диссоциированным аммиаком или конвертированным природным газом. Температура восстановления сравнительно низка: меди - 400...500 С°- никеля - 700...750 С°, кобальта - 520..570 С°. Длительность процесса восстановления 1 - 3 ч при толщине слоя окисла 20 - 25 мм. После восстановления получают губку, которая легко растирается в порошок

Порошок вольфрама получают из вольфрамового ангидрида, являющегося продуктом разложения вольфрамовой кислоты H2WO4 (прокаливание при 700 - 800 С°) или паравольфра-мата аммония 5(Na4)2O* 12WO3*llH2O (разложение при 300 С° и более). Восстановление проводят либо водородом при температуре 850 - 900 С°, либо углеродом при температуре 1350 -1550 С° в электропечах.

Этим методом (восстановления) получают порошки молибдена титана, циркония, тантала, ниобия, легированных сталей и сплавов

Электролиз- этот способ наиболее экономичен при производстве химически чистых порошков меди. Физическая сущность электролиза состоит в том, что при прохождении электрического тока водный раствор или расплав соли металла, выполняя роль электролита, разлагается, металл осаждается на катоде, где его ионы разряжаются Me + ne = Me. Сам процесс электрохимического превращения происходит на границе электрод (анод или катод) - раствор. Источником ионов выделяемого металла служат как правило, анод, состоящий из этого металла, и электролит, содержащий его растворимое соединение. Такие металлы как никель, кобальт, цинк выделяются из любых растворимых в виде однородных плотных зернистых осадков. Серебро и кадмий осаждаются из простых растворов в форме разветвленных кристаллитов, а из растворов цианистых солей - в виде плотных осадков. Размеры частиц осаждаемого порошка зависят от плотности тока, наличия коллоидов и поверхностно активных веществ. Очень большое влияние на характер осадков оказывает чистота электролита, материал электрода и характер его обработки.

Дата добавления: 2015-10-13; просмотров: 1290;