ИСТОЧНИКИ ПИТАНИЯ

Требования к источникам питания.

Основное требование к сварному соединению - его качество, т.е. способность удовлетворять предъявляемым к нему требованиям. Источник питания должен обеспечивать необходимый процесс сварки и с высокими технико-экономическими показателями. Таким образом, требования к источникам питания можно подразделить на требования технологические и технико-экономические.

Технологические требования к источнику определяют его возможность обеспечивать необходимые характеристики процесса. Это в свою очередь определяется статическими и динамическими характеристиками источника и нелинейного участка цепи (дуги, сварочная ванна).

Статические свойства источника определяются внешней вольтамперной характеристикой (зависимостью выходного напряжения от силы тока нагрузки) и соответствием ее статической вольтамперной характеристике дуги. Устойчивость энергетической системы "источник -дуга -сварочная ванна" (И-Д-В) зависит от взаимного расположения этих характеристик и их видов.

Динамические свойства влияют на протекание переходных процессов в системе "И-Д-В" при резких изменениях проводимости нагрузки (холостой ход - короткое замыкание, капельный перенос металла, перемещение активных пятен на электродах, колебания напряжения сети (Uc), неравномерность скорости подачи электродной проволоки (Vп.п) и т.д.).

Технико-экономические требования:

а) К.П.Д. (коэффициент полезного действия) -  -отношение полной полезной мощности (выходной мощности) к полной затраченной (потребляемой из электрической сети).

-отношение полной полезной мощности (выходной мощности) к полной затраченной (потребляемой из электрической сети).

б) Сosj (коэффициент мощности) =  ;

;

где Р- активная мощность(Вт), S-полная мощность (ВА);

в) габариты;

г) надежность;

д) эргономические показатели (удобство обращения с объектом);

е) соответствие требованиям техники безопасности.

Показатели «а» и «б» существенно влияют на энергопотребление.

Режимы работы источников питания.

Любой источник питания рассчитывается на определенную нагрузку, которая не вызывает его нагрев выше допустимого. Источник рассчитывается на работу в номинальном режиме (Iн, Uн, Рн, режим работы) - величины записываются на источнике и в паспорте машины.

При работе источник нагревается (обмотки – за счет тепла, выделяющегося при протекании тока по ним, сердечник - от потерь на перемагничивание и вихревых токов ФУКО). Для источников питания определено 3 режима работы:

1. Длительный (продолжительный):

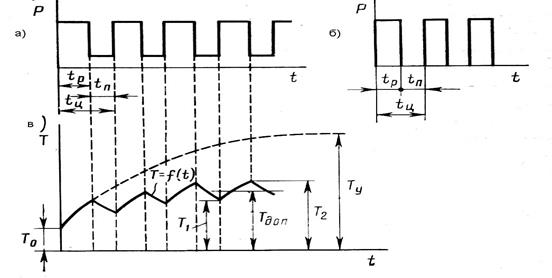

Если мощность (Р), потребляемая от сети после включения источника во времени постоянна в течение длительного времени, то после включения источника температура источника увеличивается пока не достигнет установившейся температуры Ту (рисунок 59, пунктирная кривая), когда приход тепла сравняется с отдачей тепла.

При расчете подобных систем делается ряд допущений (весь источник нагревается одновременно, теплоотдача в окружающую среду постоянна).

а – перемежающийся, б - повторнократковременный

Рисунок 60 – Режимы работы источников питания

2 Перемежающийся режим:

При работе источника в этом режиме (рисунок 59,а) нагрузка (сварка) чередуется с паузой, в паузе источник не отключается от сети (ручные способы сварки). За время работы tр температура источника не успевает достигнуть установившейся температуры Ту, а за время паузы tп источник не успевает охладиться до температуры окружающей среды Т0.

По истечении некоторого времени температура источника становится равной средней между максимальным значением Т2 и минимальным Т1 (рисунок 59,в). Обычно эта средняя величина принимается за допустимую температуру Тдоп.

Перемежающийся режим характеризуется параметром «Продолжительность нагрузки, ПН», %. Это относительная продолжительность нагрузки за время цикла (tц = tp+tп).

или

или

Время цикла обычно указывается в паспорте источника, если нет, то для источников ручной дуговой сварки tц = 5мин, для источников механизированной сварки и универсальных источников - tц = 10мин.

3. Повторно-кратковременный режим:

Отличается от перемежающегося режима (рисунок 60,б) тем, что во время пауз источник отключается от сети. Режим характеризуется параметром «Продолжительность включения, ПВ», %.

или

или

Так как источники реально редко работают в номинальном режиме, то для определения режимов работы и токов при работе на других режимах используется соотношение, основанное на законе Джоуля-Ленца:

Из этой формулы:

1. Если значение ПВ или ПН отличается от номинальной ПВн или ПНн (указанной в паспорте источника), то величина сварочного тока, соответствующая этому значению ПВ или ПН определяется:

2. Для определения режима работы (ПН или ПВ) для токов, отличных от номинального:

Если определяется режим работы для тока, отличного от номинального в меньшую сторону, то формула справедлива. Если в большую сторону, то при этом не нужно забывать, что максимальная величина силы тока ограничивается возможностью источника. На практике максимальная величина силы тока источника обычно не превышает 1,2 от номинальной.

3. Длительные токи, т.е. токи при длительном режиме работы (ПН или ПВ =100%), если известны паспортные (номинальные) параметры источника, можно определить по формулам:

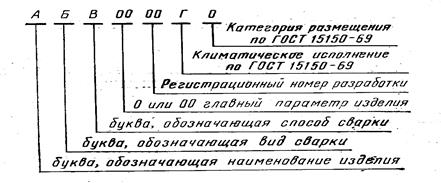

Структура обозначений источников питания.

Обозначение – буквенно- цифровое (рисунок 60).

Рисунок 60 – Структура обозначений источников питания

Первая буква - сокращенное название изделия (А-агрегат, В-выпрямитель, И-источник питания, П - преобразователь, Т-трансформатор ).

Вторая буква - вид сварки (Д - дуговая, Ш – шлаковая, П-плазменная).

Третья буква (буквы) - способ сварки: Д – ручная штучными электродами; ДО - открытой дугой; ДФ - под флюсом; ДГ - защитные газы (два раза буква Д не ставится).

Дополнительно в буквенной части могут быть буква «М» - многопостовые (однопостовые не имеют дополнительного обозначения), буквы «Б» или «Д» - вид двигателя (бензиновый или дизельный) для агрегатов с приводом от двигателя внутреннего сгорания, вид внешней характеристики (П, Ж, У ), И-импульсный источник.

Первые одна (две) цифры - значение номинального сварочного тока, округленного до сотен ампер, две последние цифры – номер разработки.

Далее буквы и цифры - климатическое исполнение и категория размещения по ГОСТу 15150.

Источники, поставляемые в места с умеренным климатом – У, тропическим климатом – Т, умеренно холодным климатом – УХЛ.

Категории размещения, т.е. источники могут эксплуатироваться в:

4 - закрытых помещениях с искусственным микроклиматом;

3 - закрытых помещениях с естественной вентиляцией;

2 - в помещениях со свободным доступом воздуха;

1 – на открытом воздухе.

Пример: ВДМ-1001 У3 (Выпрямитель для дуговой сварки, многопостовый, с номинальной силой тока 1000А, номер разработки - 01, климатическое исполнение У, категория размещения 3).

Классификация источников питания

Источники питания классифицируются:

1. По роду тока: переменного и постоянного тока.

2. По виду внешних характеристик: с падающей, пологопадающей, жесткой, пологовозрастающей характеристикой (основные виды).

3. По способу получения энергии: зависимые (получающие энергию от стационарной электрической сети) и автономные (используется двигатель внутреннего сгорания).

4. По количеству постов: однопостовые и многопостовые.

5. По применению: общепромышленные (для ручной дуговой сварки и механизированной под флюсом низкоуглеродистых сталей толщиной более 1мм.) и специализированные (для сварки легких сплавов, особо тонких изделий, сжатыми и импульсными дугами).

Вид внешних характеристик источника определяется особенностями сварочного процесса: для РДС штучными электродами, аргоно-дуговой сварки, механизированной под слоем флюса на автоматах со скоростью подачи проволоки, зависящей от напряжения дуги Vпп = f (Uд) используются источники с падающей характеристикой. В этом случае источник работает как регулятор тока. При механизированной сварке под флюсом с постоянной скоростью подачи сварочной проволоки используется ЖВХ (пологопадающие). Крутизна характеристик разная: большая - для аргоно-дуговой сварки, более пологие характеристики - для РДС и еще более пологие - для АДФ, жесткие и пологовозрастающие - для механизированной сварки в среде углекислого газа). Регулирование тока - плавное и ступенчатое (ступенчатое - изменением числа или способа подключения обмоток, плавное - специальными регуляторами).

Необходимое значение рабочего напряжения и тока дуги связаны соотношениями:

РДС: Uд = 20 + 0,04 Iсв

АДФ ( на токах до 1000А): Uд = 19 + 0,037 Iсв;

(на токах до 2000А): Uд = 13 + 0,0315 Iсв

Например: Сила тока при ручной дуговой сварке равна 200А. Тогда необходимое напряжение источника питания должно составлять 20+0.04*200=28В.

Статическая вольт-амперная характеристика (ВАХ) дуги

Напряжение дуги (Uд) складывается из трех составляющих:

Uд = Uк + Uа + Uст

Uк - падение напряжения в катодной области;

Uа - падение напряжения в анодной области;

Uст - падение напряжения в столбе дуги.

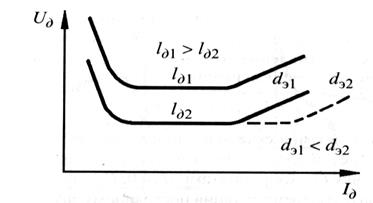

Все эти три составляющих зависят от тока и к тому же неодинаково, т.к. различны физико-химические процессы, происходящие в этих зонах и поэтому зависимость Uд = f (I) – нелинейная (рисунок 61).

Рисунок 61 – Статическая вольт-амперная характеристика дуги

ВАХ дуги получают экспериментально. Она строится для постоянной длины дуги и диаметра электрода. При изменении длины дуги положение характеристики смещается по вертикали; при изменении диаметра электрода (вследствие изменения плотности тока) смещается по горизонтали правая часть кривой.

Условно эту кривую можно разбить на 3 участка, которые соответствуют (рисунок 62):

Рисунок – Различные способы сварки

-падающий участок - РДС покрытыми электродами;

-жесткий (горизонтальный) участок - механизированная сварка под флюсом;

-возрастающий участок - механизированная сварка в защитных газах;

Конечно, границы способов сварки имеют общие области.

Вид внешней характеристики дуги можно оценивать через ее дифференциальное сопротивление ρд:

Для 1-го участка ρд<0, для 2-го участка ρд ≈0, для 3-го участка - ρд >0.

Численное значение ρд (в В/А) показывает степень «крутизны» наклона кривой характеристики и ее характер, например: значение ρд = -1В/А говорит о том, что характеристика падающая и угол наклона касательной к кривой в исследуемой точке равен 45 град.

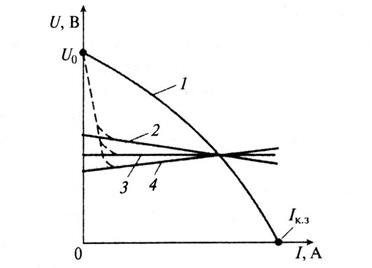

Внешняя характеристика источника ПИТАНИЯ

Обычно сварочный источник имеет значительное внутреннее сопротивление и характеристика его падающая.

Различают крутопадающие и пологопадающие характеристики. Данное понятие достаточно субъективное: принято, если (Zист>0.1Ом, то характеристика крутопадающая), Zист –полное внутреннее сопротивление источника.

Имеются источники с другими видами характеристик (рисунок 62):

3-жесткая, 4-пологовозрастающая, пунктир - с повышенным напряжением

холостого хода

Рисунок 62 - Возможные внешние характеристики сварочных

источников питания

Для определения вида характеристики источника вводится понятие дифференциального сопротивления источника питания ρи:

ρи >0, - возрастающая характеристика, ρи =0, -жесткая характеристика, ρи <0, - падающая характеристика

В случае линейной характеристики |ρи| =Zист

Сварочные свойства источников

К ним относятся:

1. Надежность зажигания дуги (влияет на качество начала шва, а при сварке малыми участками - на производительность);

2. Устойчивость и стабильность процесса сварки - способность поддерживать режим сварки при наличии возмущений (изменение длины дуги, капельный перенос, колебания напряжения сети);

3. Эффективность регулирования (скорость и пределы);

4. Характер переноса металла (зависит от скорости изменения тока при коротком замыкании и капельном переносе);

5. Качество формирования шва.

Методы оценки сварочных свойств источников - объективные и субъективные. Объективный метод: разрывная длина дуги может служить оценкой устойчивости процесса при колебаниях её длины. Определяется численно. Субъективный метод предполагает оценку каждого свойства в баллах экспертом-сварщиком по результатам опытной сварки согласно ГОСТ 25616-83 «Источники питания для дуговой сварки. Методы оценки сварочных свойств».

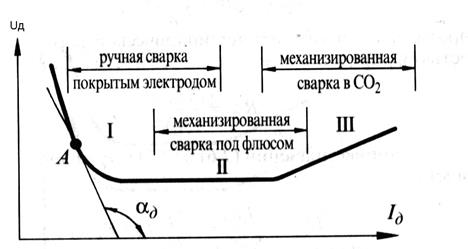

Устойчивость системы "источник питания - дуга"

Чтобы дуга была устойчивой, необходимо определенное соответствие между характеристиками дуги и источника питания в рабочей точке, а также определенный вид самой характеристики источника. При ручной дуговой сварке всегда действует «человеческий фактор» и длина дуги может значительно колебаться. Необходимо, чтобы это обстоятельство в незначительной степени влияло на силу сварочного тока - основной параметр при РДС. Это обеспечивается при значительной крутизне характеристики источника.

Устойчивость процесса сварки (системы «источник питания - дуга») принято характеризовать коэффициентом устойчивости Ку. Условие равновесия выражается следующей зависимостью:

Ку = ρд -ρи >0,

т.е. система устойчива, если в точке равновесия разность дифференциальных сопротивлений дуги и источника положительна.

На рисунке 63 представлены возможные типы характеристик источников питания для различных способов сварки с учетом уравнения устойчивости.

Рисунок 63 – Возможные внешние характеристики источников питания: 1 –для РДС; 2 и 3 –для механизированной под флюсом, 4,5,6 –для механизированной в среде СО2.

Устойчивость при значительных колебаниях длины дуги связана с возможностью системы обеспечивать наибольшую разрывную длину дуги. Доказано, что для повышения устойчивости системы источник питания для ручной сварки должен иметь небольшой наклон внешней характеристики на малых токах и большой наклон при рабочем режиме.

Основные технологические требования к

источникам питания для РДС

Способ сварки: Ручная дуговая сварка.

Условия сварки: диаметр электрода dэ=2-6 мм, ток дуги Iд=50-350 А, напряжение на дуге Uд=20-40 В

Зажигание дуги - короткое замыкание и разрыв цепи.

ВАХ дуги - падающая и жесткая: ρд = (0÷ -0,2) В/А; Uд=25-40 B; Iд=50-350 A.

Рекомендуются источники с ρи =(-1- 0,1) В/А для этого диапазона токов. Характеристика имеет меньший наклон при малых токах, большой наклон в области рабочих токов (для высокой стабильности силы тока при колебаниях напряжения на дуге).

Напряжение холостого хода Uо для надежного зажигания и в целях безопасности Uо=(40-80)В, ток короткого замыкания Iк.з.= ( 1.2-1.5)Iд

Напряжение поддерживается вручную сварщиком, поэтому регулируется только сила сварочного тока. Источник работает как регулятор тока.

10.1 Источники питания переменным током

Сварочная дуга переменного тока

Условия горения дуги переменного тока отличаются от дуги постоянного тока. При питании синусоидальным напряжением f=50 Гц активное пятно 100 раз в секунду меняет свое расположение (50 раз – на электроде, 50 раз - на изделии). К концу каждого полупериода напряжение уменьшается до 0, напряженность электрического поля уменьшается, ионизация газа в дуге уменьшается, ток дуги резко снижается.

Схема питания дуги от переменного тока

с активным сопротивлением в цепи

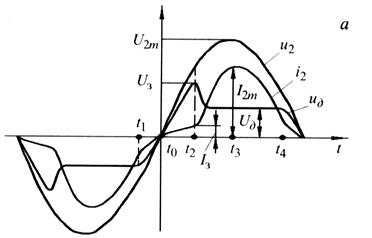

Осциллограммы токов и напряжений показаны на рисунке 64.

Рисунок 64 - Осциллограммы тока i2, напряжений u2, uд:

Сила тока во вторичной цепи трансформатора i2 и напряжение на дуге uд несинусоидальны (т.к. дуга - нелинейный проводник).

При анализе такой дуги принято: индуктивность трансформатора очень мала и максимумы и нули кривых i2 и u2 совпадают. При достижении u2 значения Uз (напряжение зажигания) загорается дуга, Сопротивление нагрузки падает, ток возрастает, напряжение на дуге падает. Во время t=t1 напряжения источника нехватает для поддержания дугового разряда и он угасает. Ток снижается однако он не равен 0, вероятно, вследствие наличия малой проводимости плазмы и небольшой эмиссионной способности электродов. При t=t2 снова создаются условия для существования дуги и она возбуждается.

Вывод: при наличии в сварочном контуре только активного резистора, есть такой промежуток времени, в течение которого дуга отсутствует.

Этот промежуток времени зависит от напряжения холостого хода источника питания, частоты электрического тока и от напряжения зажигания, которое зависит от многих факторов (главное - от свойств среды между электродами).

Снизить время паузы в горении дуги можно введением в состав покрытий элементов с низким потенциалом ионизации, повышением напряжения холостого хода и частоты.

Можно облегчить зажигание применением осцилляторов и импульсных возбудителей. Но на практике часто применяют включение вместо резистора - индуктивность или применяют трансформатор, у которого обмотки обладают большой индуктивностью).

Питание электрической дуги переменного тока в

цепи с индуктивностью

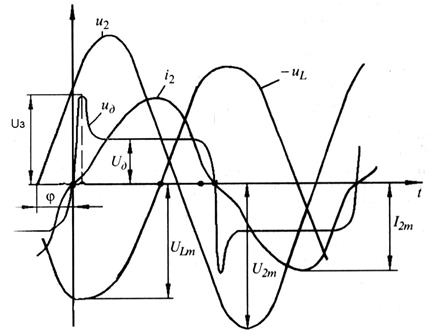

Осциллограмма для такой дуги показана на рисунке 65.

Введение индуктивности во вторичную цепь приводит к появлению сдвига фаз между током и напряжением на угол φ, численное значение которого зависит от соотношения активной и индуктивной составляющих цепи.

Из осциллограммы видно, что перерывы в горении дуги отсутствуют. Зажигание дуги происходит при напряжении источника выше напряжения зажигания, что облегчает этот процесс и повышает устойчивость дуги.

Рисунок 65 – Осциллограммы параметров дуги с индуктивностью

Функции индуктивности:

1. Получение падающей характеристики.

2. Регулировка режима сварки.

3. Повышение устойчивости процесса.

Вывод: при введении индуктивности в цепь дуги переменного тока происходит сдвиг фаз между током и напряжением и переход тока через ноль происходит при высоком напряжении, что увеличивает надежность повторного зажигания дуги и повышает ее устойчивость.

Сварочные трансформаторы

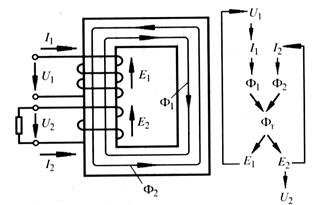

Трансформатор - статический электромагнитный преобразователь переменного тока одного напряжения в другое без изменения частоты. Работа его основана на электромагнитном взаимодействии двух или нескольких не связанных между собой электрических контуров (обмоток).

Обмотки пронизывает общий магнитный поток. Для усиления магнитного потока сердечник выполняется замкнутым. Он выполняется из листовой электротехнической стали с изоляцией пластин друг от друга (лаком или оксидированием) или из специальных спеченных материалов -ферритов. Сердечник может быть стержневой, броневой и тороидальный.

Энергетически наиболее эффективным является тороидальный сердечник, но трудности намотки обмоток достаточно существенны. Стержневой сердечник позволяет получить достаточно высокие характеристики, намотка обмоток упрощена, но расположение обмоток (особенно в трансформаторах с увеличенным магнитным рассеянием) на разных стержнях может привести к неоправданным потерям в пространстве около обмоток, корпусе источника. Броневой сердечник хорошо защищает обмотки от внешнего воздействия.

Режим работы ТРАНСФОРМАТОРА

Холостой ход.

В этом режиме вторичная обмотка разомкнута (рисунок 66), ток нагрузки равен нулю.

Подведенное напряжение сети U1 вызывает в первичной обмотке ток I0, который в свою очередь возбуждает в магнитопроводе переменный магнитный поток Ф0, пронизывающий витки I и II обмотки. В них индуктируется ЭДС, пропорциональная скорости изменения магнитного потока и числу витков обмотки.

Рисунок 66 – Электромагнитная схема трансформатора

Если потоки рассеяния малы и падение напряжения в обмотках малы, то U1=E1 U2=E2 (знаки не учитываются) т.к. частота тока и величина магнитного потока для I и II обмоток одинаковы.

Отношение ЭДС I и II обмоток равно отношению количества витков I и II обмоток.

Рабочий режим (рисунок 67).

В этом режиме нагрузка подсоединена ко вторичной обмотке и в ней есть ток.

Этот ток создает магнитный поток Ф2 направленный встречно Ф1 и суммарный магнитный поток в сердечнике трансформатора Ф=Ф1-Ф2 (по правилу Ленца).

Рисунок 67 – Работа трансформатора в рабочем режиме

Таким образом, вторичный ток пытается ослабить главный магнитный поток, Это нарушает равновесие U1~E1 и приводит к увеличению I1 (можно сказать, что при этом снижается сопротивление I обмотки). Первичный ток увеличивается настолько, чтобы скомпенсировать уменьшение суммарного потока. Однако не весь поток, созданный I обмотки замыкается по сердечнику, часть его замыкается в пространстве, то же относится и ко II обмотке. Эти магнитные потоки (магнитные потоки рассеяния) наводят ЭДС только в своей обмотке (ЭДС рассеяния), т.е. изменяют их индуктивные сопротивления. Конструктивно по-разному выполняя обмотки и их взаимное расположение можно изменять потоки рассеяния и регулировать энергетику источника.

Способы регулирования положения внешней

характеристики в сварочных трансформаторах

Рассмотрим два способа:

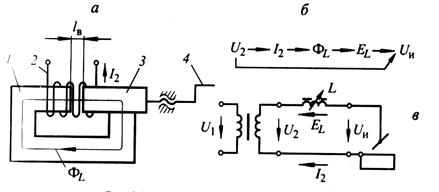

1. Основа - трансформатор с жесткой характеристикой. Падающая характеристика за счет дросселя, включенного последовательно в цепь дуги.

2. Сам трансформатор обладает падающей характеристикой, образующейся за счет создания различным способом усиленных полей рассеяния.

Трансформаторы с нормальным магнитным

рассеянием и отдельным дросселем

Такие трансформаторы относятся к однофазным (двухфазным) понижающим трансформаторам. Между трансформатором и дросселем существует только электрическая связь. В свое время они широко применялись в сварочном производстве (марки СТЭ-24, СТЭ-34)

Схема аппарата представлена на рисунке 68.

Рисунок 68 - Конструкция дросселя а

и электрическая схема б, в

Дроссель L подсоединяется последовательно в сварочную цепь.

Сердечник дросселя имеет регулируемый воздушный зазор lв. Дроссель формирует падающие внешние характеристики источника, и он же является регулятором сварочного тока. Индуктивность сварочного контура большая и создаются условия для стабильного горения дуги переменного тока.

Недостаток трансформатора - вибрация подвижной части пакета.

Трансформаторы с нормальным магнитным рассеянием и совмещенной реактивной обмоткой (СТН, ТСД)

Несколько различное конструктивное исполнение источников не меняет общей идеи их работы (рисунок 69).

Рисунок 69 – Конструкция сердечников и расположение

обмоток трансформаторов СТН(а) и ТСД (б)

Здесь в отличие от СТЭ есть и электрическая и магнитная связь дросселя и собственно трансформатора. Зазор регулируется двигателем.

В режиме холостого хода поток создаваемый первичными обмотками распределяется между средним ярмом СЯ и верхним ярмом ВЯ согласно их магнитным проводимостям. Вторичные обмотки и обмотки дросселя намотаны в одну сторону) т.е. напряжение холостого хода Uо можно несколько менять изменяя зазор (зазор уменьшается Uо увеличивается, зазор увеличивается Uо уменьшается). Это, конечно, имеет смысл только при малых зазорах.

В режиме нагрузки есть вторичный ток, создающий поток, который совместно с потоком первичной обмотки создает результирующий поток.

Ток нагрузки, протекая по дросселю создает поток, направленный против результирующего потока, создает в дросселе ЭДС самоиндукции.

С увеличением тока нагрузки ЭДС самоиндукции также возрастает и понижается выходное напряжение трансформатора.

Трансформаторы с повышенным магнитным рассеянием

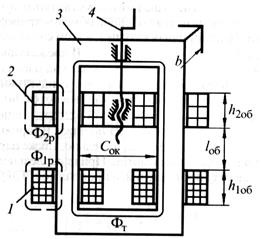

Конструктивно можно создать трансформатор с искусственно увеличенными полями рассеяния. Для этого необходимо несколько разнести обмотки друг от друга и от сердечника (рисунок 70).

1-первичная обмотка, 2-вторичная обмотка, 3-сердечник

Рисунок 70 – Магнитная схема трансформатора с

увеличенным рассеянием

В них кроме основного потока трансформатора Фт, замыкающегося по сердечнику, каждая из обмоток создает поля рассеяния –лобовые Флб, окна Фок и ярма Фяр.

Эти трансформаторы делятся на две основные группы:

- трансформаторы с подвижными обмотками;

- трансформаторы с магнитными шунтами (с подвижными шунтами и подмагничиваемыми шунтами).

Трансформаторы с подвижными обмотками

ТС (ТСК) и ТД

Катушки обмоток этих трансформаторов расположены несколько иначе, чем у силовых. Для ступенчатой регулировки обмотки разделены на две части, а для получения увеличенного рассеяния разнесены.

Первичная обмотка обычно неподвижна, вторичная - подвижная с помощью ходового винта).

У силового трансформатора обмотки предельно сближены и поток рассеяния - минимален, характеристика жесткая. У сварочных трансформаторов рассеяние принудительно увеличено, характеристика падающая. На рисунке 71 показан трансформатор с подвижными обмотками.

подаче напряжения сети на первичную обмотку в ней появляется ток холостого хода, возникает магнитный поток Ф полн., часть которого замыкается по сердечнику Фт (основной поток), а часть по воздуху Ф1р .

Рисунок 71–Трансформатор с подвижными обмотками

При На холостом ходу в обмотках основной магнитный поток создает ЭДС в первичной и вторичной обмотках, пропорциональную числу витков и скорости изменения магнитного потока .

Кроме этого в первичной обмотке (так как в ней есть ток) создается ЭДС рассеяния, но так как сила этого тока мала то и ЭДС рассеяния небольшая.

Есть такое понятие коэффициент магнитной связи:

Км=Ф2/Фполн.

где Ф2 - поток пронизывающий II обмотку, Ф полн. - суммарный магнитный поток. Км зависит от расстояния между обмотками – если обмотки расположены близко друг к другу, то Км →1. Напряжение холостого хода при изменении расстояния между обмотками меняется незначительно, примерно на 3-5%

В рабочем режиме во вторичной обмотке появляется ток и появляются новые магнитные потоки, замыкающиеся по сердечнику и по воздуху. С возрастанием тока нагрузки потоки рассеяния всех обмоток увеличиваются, что приводит к снижению выходного напряжения и получению падающей характеристики.

Недостатки трансформаторов с подвижными обмотками:

1) Необходимость и трудность надежного закрепления обмоток (подвижных), из-за вибрации, шума и износа.

2) Низкая надежность механизма перемещения и достаточно значительная масса его.

3) Высокие потери энергии на потоки рассеяния в элементах трансформатора.

Трансформаторы с магнитными шунтами

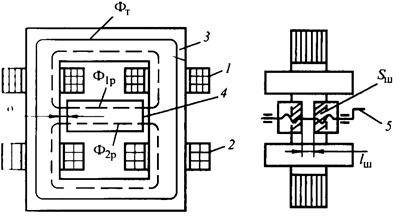

Трансформаторы с увеличенным магнитным рассеянием и подвижными магнитными шунтами выполняются на магнитопроводах стержневого типа и имеют дисковые обмотки.

Обмотки трансформатора (рисунок 72) расположены симметрично на двух стержнях магнитопровода 3. В канале между первичными 1 и вторичными 2 обмотками установлен магнитный шунт 4. Между шунтом и стержнями магнитопровода имеются воздушные зазоры δ.

Возможны два варианта взаимного расположения первичной и вторичной обмоток относительно шунта, а именно полное или частичное разнесение. При полном разнесении первичные и вторичные обмотки расположены по разные стороны шунта. При частичном разнесении вторичная обмотка состоит из двух секций — основной и дополнительной, причем дополнительная обмотка размещена в зоне первичной обмотки и имеет с ней хорошую электромагнитную связь.

Рисунок 72–Конструктивная схема трансформатора

с подвижным шунтом

Наличие магнитного шунта (при его введении в сердечник) увеличивает потоки рассеяния обмоток Ф1р и Ф2р и, следовательно, снижается выходное напряжение. Плавное движение шунта приводит к получению семейства выходных характеристик с разной степенью крутизны.

Недостатки таких систем аналогичны предыдущим моделям источников и связаны с наличием подвижных ферромагнитных элементов в переменном магнитном поле.

Сопротивлением магнитного шунта прохождению магнитного потока можно управлять также путем его (шунта) подмагничивания. Так были созданы трансформаторы с увеличенным магнитным рассеянием и подмагничиваемыми шунтами.

трансформаторы с увеличенным магнитным рассеянием и подмагничиваемыми шунтами

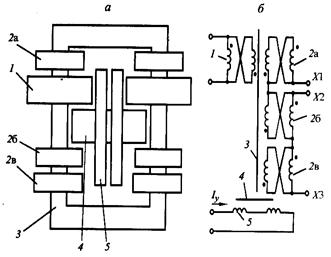

Конструктивно эти источники отличаются от трансформаторов с подвижными шунтами тем, что шунт неподвижен, а изменение потоков рассеяния обмоток осуществляется изменением магнитной проницаемости сердечника шунта путем его подмагничивания постоянным током (рисунок 73).

Трансформаторы имеют стержневой магнитопровод 3, неподвижный магнитный шунт, имеющий тоже сердечник стержневого типа 4 и обмотки подмагничивания 5. Первичные и вторичные обмотки разделены на две части, однако вторичная обмотка еще разделена на секции, расположенные по разные стороны магнитного шунта (2а, 2б и 2в). Секция 2а расположена рядом с первичной обмоткой и имеет жесткую характеристику, обмотки, расположенные по другую сторону шунта имеют увеличенное рассеяние, которое можно регулировать изменением магнитной проводимости материала сердечника шунта.

Наличие секционирования обмоток и обмоток с нормальным и увеличенным рассеянием позволяет получить различные виды внешних вольт-амперных характеристик.

Рисунок 73– Трансформатор с подмагничиваемым шунтом:

а- конструктивное исполнение, б- электрическая схема

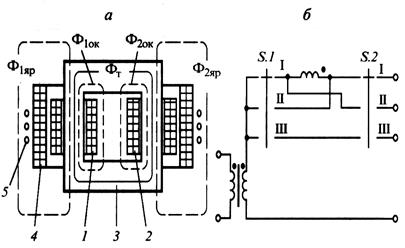

ТРАНСФОРМАТОРЫ С РЕАКТИВНОЙ ОБМОТКОЙ

Имеют стержневой сердечник (3), секционированные первичную(1), вторичную (2) и реактивную (4) обмотки (рисунок 74).

Рисунок 74– Конструктивная (а) и принципиальная электрическая схема (б) трансформатора с реактивной обмоткой

Простота и низкая стоимость источников этого типа предполагает их работу в монтажных условиях, но им присущ недостаток - узкий диапазон регулирования выходных параметров.

Потоки рассеяния замыкаются не только по лобовым поверхностям и в окне магнитопровода, но и по воздуху между верхним и нижним ярмами (ярмовое регулирование).

Реактивная обмотка сцеплена с потоками ярмового рассеяния, а также имеется возможность ее согласного, встречного включения или полого отключения ее для увеличения и уменьшения сварочного тока соответственно (три диапазона ступенчатой регулировки (рисунок б) позволяют делать это).

РЕЗОНАНСНЫЕ ИСТОЧНИКИ ПИТАНИЯ

Эти источники питания переменного тока созданы относительно недавно и выгодно зарекомендовали себя для небольших потребляемых токов.

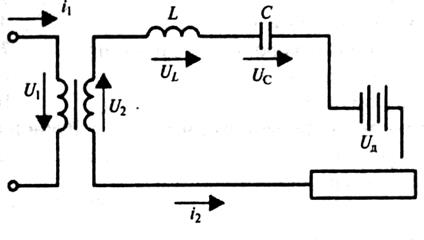

Высокие технологические свойства резонансных сварочных источников определяются в основном избирательными свойствами вторичного контура, нагруженного на дуговой промежуток. Устойчивость горения дуги при использовании трансформатора с индуктивностью и емкостью (рисунок 75) высокая, поскольку повторное зажигание происходит при совместном питании дуги от трансформатора и емкости. Практически это означает, что при ручной дуговой сварке в случае использования достаточной емкости напряжение холостого хода можно снизить примерно до 40 В без опасности снижения устойчивости горения дуги. Снижение напряжения холостого хода приводит к увеличению коэффициента трансформации и пропорциональному снижению первичного тока.

Рисунок 75– Схема резонансного источника

Применение резонансного контура во вторичной цепи обеспечивает практически синусоидальную форму кривой сварочного тока.

Сварочное оборудование данного класса обладает следующими преимуществами:

высокий уровень электробезопасности, связанный с применением специальных схемных решений, ограничивающих напряжение холостого хода до значения не более 38 В (в изделиях, выполненных по специальным требованиям,— не более 12 В);

высокий коэффициент полезного действия (до 80%);

получение коэффициента мощности не менее 0,95 достаточно простой настройкой резонансного контура;

минимальный уровень помех, генерируемый в сеть и окружающее пространство, по сравнению со всеми известными образцами сварочного оборудования;

уменьшение при коротком замыкании в сварочном контуре тока потребления из сети в 1,5—2 раза (в известных типах сварочных аппаратов он обычно возрастает в 2—2,5 раза);

отсутствие пиков зажигания в кривой тока, что позволяет снизить концентрацию диффузионного водорода в шве и тем самым улучшить его прочностные свойства.

Разработан и применяются в настоящее время большой класс трансформаторов с магнитным регулированием, в которых изменение выходных параметров осуществляется за счет изменения магнитных характеристик сердечников подмагничиванием. При этом очень существенно искажается форма кривой переменного тока, что негативно сказывается как на параметрах процесса сварки так и на энергетических характеристиках оборудования.

Тиристорные трансформаторы с фазовым регулированием имеют хорошие энергетические характеристики, высокую гибкость регулирования, небольшие массу и габариты за счет конструктивного нормального магнитного рассеяния. Могут иметь системы стабилизации параметров.

Включение трансформаторов на ПОСЛЕДОВАТЕЛЬНУЮ

И параллельную работу

Трансформаторы могут включаться на последовательную и параллельную работу для достижения необходимых параметров по выходному напряжению или силе тока.

Включение на последовательную работу возникает при необходимости увеличения выходного напряжения для сварочного процесса. Необходимо учитывать при этом, что неправильное подсоединение в этом случае неопасно и приведет лишь к снижению (а не к увеличению) выходного напряжения. Сила выходного тока при таком соединении определяется наименее мощным трансформатором.

Параллельное включение применяется для увеличения выходного тока системы трансформаторов. Однако, параллельно можно включать только одинаковые трансформаторы и на одной ступени. Опасна неправильная фазировка выходных обмоток.

10.2 Источники питания постоянным током

Сварочные генераторы

Генераторы независимого возбуждения

Схема генератора показана на рисунке 76.

Рисунок 76– Схема преобразователя с генератором

независимого возбуждения

Генератор входит в состав сварочного преобразователя.

Обмотка независимого возбуждения Wв питается от электрической сети через феррорезонансный стабилизатор напряжения СН и вентильный блок V с регулировкой тока реостатом Rв и создает основной намагничивающий поток Фв. Обмотка Wр, включенная последовательно в сварочную цепь, создает поток Фр, направленный встречно потоку Фн. Чем больше ток нагрузки генератора, тем больше величина размагничивающего потока Фр, тем меньше величина суммарного магнитного потока генератора, тем меньше ЭДС, наводимая в цепи якоря генератора. Размагничивающая обмотка имеет ответвление от части витков. К этой точке подсоединяется сварочная цепь при работе на больших токах.

Генераторы с самовозбуждением

Генераторы с самовозбуждением обычно входят в состав агрегатов, т.к.не требуют стационарной электрической сети.

Питание обмотки возбуждения осуществляется от выходных цепей генератора, но не от всей якорной обмотки, а лишь от ее части, для чего ставится дополнительная щетка для стабильной работы генератора и постоянства тока возбуждения. Если в генераторах независимого возбуждения возможна стабилизация тока возбуждения за счет стабилизации напряжения ее питания, то в генераторах с самовозбуждением с падающей внешней характеристикой напряжение питания обмотки возбуждения будет зависеть и от тока нагрузки. Но есть возможность снизить эту зависимость путем рационального подключения обмотки возбуждения к якорной цепи.

В состав современных агрегатов входят не коллекторные генераторы с самовозбуждением, а так называемые вентильные бесколлекторные генераторы, более надежные и экономичные в работе.

Вентильные генераторы

В вентильных генераторах (рисунок 77) используются генератор переменного тока и выпрямительный блок.

Рисунок 77- Схема вентильного генератора (ГД-312)

Генератор имеет обмотку возбуждения и 2 группы обмоток якоря ОС1 и ОС11, соединенных треугольниками Δ1 и Δ2. Группа ОС11 подсоединяется при работе на больших токах выключателем S.

В отличии от коллекторных генераторов обмотка возбуждения «ОВ» также как и рабочая «ОС1» (обмотка якоря) находится на неподвижном статоре. Ротор – зубчатый, выполнен из штампованных пластин, на нем обмоток нет. По обмотке возбуждения с выхода генератора идет постоянный ток, однако создаваемый ею магнитный поток, пересекающий витки рабочей обмотки - переменный.

Когда зуб ротора находится под обмотками Ф=max, т.к. магнитное сопротивление на его пути минимальное; при удалении зуба ротора от обмоток связь между ними ослабевает и ЭДС в обмотке якоря снижается. Генератор имеет три секции обмоток якоря, расположенных таким образом, что индуктируемые в них ЭДС сдвинуты относительно друг друга на 120 электрических градусов.

Сварочные выпрямители

Сварочные выпрямители - статические преобразователи переменного тока в постоянный.

По сравнению с трансформаторами выпрямители обеспечивают надежное зажигание дуги, стабилизацию параметров сварки, имеют высокий КПД, небольшие потери холостого хода, высокие динамические свойства, отсутствие вращающихся частей, равномерность загрузки фаз.

К недостаткам выпрямителей можно отнести возможность выхода из строя полупроводниковых вентилей при перегрузке, особенно при отсутствии соответствующих систем защиты и обратных связей по току, а также чувствительность к колебаниям сетевого напряжения.

Функциональная схема выпрямителя представлена на рисунке 78 .

Рисунок 78– Блок схема выпрямителя

Сетевое напряжение после понижения трансформатором Т поступает на регулятор тока РТ (или регулятор напряжения РН), где формируется определенный вид внешней характеристики (падающая или жесткая), затем выпрямляется выпрямителем В и через дроссель L (необходимый для снижения скорости нарастания тока при коротких замыканиях) подается на сварочную дугу.

Выпрямительный блок выполнен на полупроводниковых вентилях (диодах) - элементах с одним р-n переходом. Наибольшее применение нашли кремниевые диоды. Применяются и германиевые, у них КПД выше (меньше внутреннее падение напряжения), но более низкие рабочие температура и обратное напряжение.

Кремний - элемент IV группы. Доноры - элементы V группы - мышьяк, сурьма, фосфор. Акцепторы - элементы III группы - галлий, алюминий. Доноры - отдают электроны - электронная проводимость (n). Акцепторы - забирают электроны - дырочная проводимость (p).

В n-области % электронов во много раз больше, чем в p-области и они диффундируют в p-области и создают объемный заряд (отрицательный). Дырки наоборот. Образуется потенциальный барьер равновесия.

Если приложить положительный потенциал к р - области, а отрицательный - к n, то внешнее поле снижает потенциальный барьер и в цепи течет ток. Приложение обратного напряжения не приводит к появлению тока.

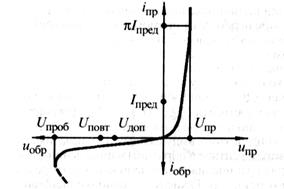

Вольт-амперная характеристика диода представлена на рисунке 79.

Рисунок 79- Вольт-амперная характеристика диода

Падение напряжение на вентиле Uпр зависит от материала полупроводника и обычно составляет от долей вольта до единиц вольт. Прямой ток Iпр ограничивается возможностью работы без перегрева и при принудительном охлаждении (воздушном или водяном) может достигать тысяч ампер. В обратном направлении диод может выдержать без разрушения (электрического пробоя) достаточно высокое напряжение, но при значительном превышении допустимого значения диод безвозвратно выходит из строя. Если сделать элемент с 4 зонами p-n-p-n (если 3, то это транзистор), то получим полупроводниковый управляемый вентиль - тиристор.

Особенностью тиристора является то, что моментом его открытия (и закрытия) можно управлять, подавая электрические сигналы на управляющий электрод, регулируя, таким образом, напряжение и силу тока на нагрузке. Соединение нескольких тиристоров в одном корпусе позволило получить полупроводниковые приборы - симисторы, еще более упростившие управление источниками.

При применении неуправляемых вентилей регулирование параметров режима осуществляется трансформатором выпрямителя методами, изложенными в разделе «трансформаторы». Это простое решение, не требующее дорогой электроники, и форма выходного напряжения практически не искажается.

Выпрямители на управляемых вентилях наиболее энергетически выгодные источники.

В этих источниках заложен принцип импульсно-фазового управления и в сочетании с применением обратных связей по току и напряжению источники обеспечивают практически любой вид внешней вольт-амперной характеристики. Появляется возможность дистанционного управления, в том числе и современными ультразвуковыми, инфракрасными и радиочастотными методами.

Применение в таких выпрямителях трансформаторов с нормальным рассеянием – также большое преимущество этих источников. Высокие КПД и коэффициент мощности этих источников (до 0,98) позволяют эффективно применять их в сварочном производстве.

Сварочные выпрямители в настоящее время получили отличного конкурента в виде инверторных источников и подробно здесь не рассматриваются.

10.3 Инверторные источники питания

Один из современных принципов энергопитания сварочных постов - двойное преобразование электрической энергии: переменный ток промышленной частоты в постоянный, постоянный ток в переменный высокой частоты, ток высокой частоты в постоянный (рисунок 80).

В –выпрямитель, П- преобразователь

Рисунок 80 –Блок-схема инверторного источника

Преимущества инверторных источников:

1) уменьшенные габариты и масса (т.к. увеличивается частота);

2) гибкость регулирования;

3) уменьшение пульсаций выходного напряжения.

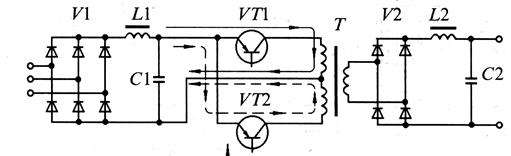

Преобразователь может быть выполнен на транзисторах или тиристорах. Схема преобразователя на транзисторах представлена на рисунке 81.

Рисунок 81–Схема транзисторного инвертора

Напряжение электрической сети выпрямляется выпрямителем V1, сглаживается фильтром L1-С1 и через управляемые электронные элементы VT1 и VT2(транзисторы) подается на первичную обмотку трансформатора Т. Транзисторы работают поочередно и по первичной обмотке трансформатора протекает переменный ток. Скорость переключения транзисторов определяет частоту преобразования. Высокочастотное (1-60 кГц) напряжение, снимаемое со вторичной обмотки, выпрямляется выпрямителем V2, сглаживается фильтром L2-С2 и подается в нагрузку.

Современная промышленность предлагает широкую гамму инверторных источников для сварки, отличающихся электрическими параметрами, дизайном, эргономикой, надежностью, ценами. Могут применяться для одного способа сварки или быть универсальными. Например, универсальный импульсный сварочный аппарат инверторного типа АДИ-HDD-315.3 ИП (рисунок 82), предназначен для сварки низкоуглеродистых и легированных сталей, нержавеющих сталей, алюминия, титановых сплавов, медных и других цветных металлов и сплавов.

В нем используется ВЧ инверторная технология мягкого переключения. Аппарат обладает соответствующими для данного типа сварочных аппаратов высокими качественными характеристиками, применяется для дуговой сварки неплавящимся электродом в среде инертного газа (аргон) и ручной дуговой сварки. Обладает рациональными статическими и стабильными динамическими характеристиками.

Аппарат АДИ-HDD-315.3 ИП, может широко применяться при выполнении ремонтно-монтажных работ на промышленных предприятиях, стройках, фермах, в автохозяйствах, гаражных кооперативах и пр.

Рисунок 82 –Общий вид инвертора АДИ

Основные свойства и преимущества аппарата АДИ-HDD-315.3 ИП:

Компактные габаритные размеры и небольшая масса.

Обеспечивает 4 различных формы волны на выходе: стандартная прямоугольная, нестандартная прямоугольная, квадратная, треугольная, гармоническая.

Все параметры настроек выведены кнопками на переднюю панель.

Имеет 4 режима работы: 2-шаговый, 4-шаговый, точечная сварка, повтор. Способность сохранять до 30 установленных режимов сварки с параметрами. Быстрый поджиг дуги и идеальные сварочные параметры при пониженных шумах.

10.4 Многопостовые сварочные системы

Применяются для одновременного питания нескольких сварочных постов от одного источника (рисунок 83). Системы достаточно сложны т.к. должны обеспечивать оптимальные технологические режимы сварки на всех постов с учетом влияния постов друг на друга. Экспериментальные расходы на такие системы ниже чем на однопостовые. Однако в системах достаточно высокие потери электроэнергии в балластных реостатах (50 - 70 % от энергии, потребляемой постом).

В настоящее время в основном в многопостовых системах используются выпрямители (ВКСМ, ВДМ, ВДУМ, ВДУ).

Рисунок 83– Сварочный пост с многопостовым источником питания и получение падающей характеристики источника на посту

Характеристика источника - жесткая, падающие - создаются за счет применения балластных реостатов. Балластный реостат представляет собой мощный ступенчато регулируемый активный резистор (рисунок 84). Он включается последовательно в сварочную цепь. Регулирование силы тока производится с помощью выключателей S1 ……S6.

Рисунок 84– Принципиальная схема балластного реостата

типа РБ-301

Основной недостаток балластных реостатов – невысокий КПД, вследствие потерь энергии в нем как на обычном активном резисторе (Например: при номинальном рабочем напряжении реостата 30 В и силе тока 315А на нем рассеивается мощность более 9 кВт).

Количество сварочных постов, запитываемых от многопостового источника, зависит от характеристик балластных реостатов. Так, от источника с номинальным током 1000А, можно запитать 6 постов с реостатами на 315А, или 9 постов с реостатами на 200А. Здесь учитывается коэффициент загрузки сварочных постов, который равен 0,6.

Потери энергии можно резко снизить, используя специально разработанные тиристорные регуляторы сварочного тока (например, ТРСТ-315, Iн = 315А для многопостовых источников). Эти регуляторы обеспечивают сварку покрытыми электродами постоянным и модулированным током с регулируемой скважностью импульсов без разрыва цепи, сварку в углекислом газе с технологической оптимизацией параметров процесса в функции от скорости подачи сварочной проволоки, автономность питания устройства (подключается как обычный балластный реостат), снижение напряжения холостого хода в паузах сварки, защиту источника от коротких замыканий и перегрузок.

Размещение источников питания сварочных постов в зависимости от характера выполняемых работ может быть централизованным (групповым) и индивидуальным. Групповое размещение сварочного оборудования в отдельных помещениях делают на расстоянии 30 — 40 м от сварочного поста. Источники питания устанавливают на минимальном расстоянии от рабочего места электросварщика.

При больших объемах сварочных работ рационально использовать многопостовые сварочные выпрямители, преобразователи или трансформаторы. Величину сварочного тока при этом регулируют на каждом рабочем посту балластными реостатами (при использовании постоянного тока) и дросселями (при использовании переменного тока). Передвижные сварочные посты, как правило, применяются при монтаже и ремонтных работах. При этом часто используют переносные сварочные трансформаторы, сварочные агрегаты и выпрямители, устанавливаемые на специальные прицепы или закрытые автомобили. Такие прицепы и автомобили оборудованы специальными рубильниками, к которым подключены установки. При работе на различной высоте электроды и необходимый инструмент сварщика находятся в брезентовых сумках, подвешиваемых к поясу сварщика, либо в специальных пеналах или ящиках. Для обеспечения удобства и безопасности работы делают подмости с перилами (инвентарные леса) или подвешивают люльки. При работе на высоте и значительном удалении от источника питания применяют дистанционные регуляторы сварочного тока. А при сварке в сосудах закрытого типа для обеспечения безопасных условий труда используют ограничители холостого хода.

Современная промышленность предлагает для оснащения сварочного поста следующие аксессуары, облегчающие процесс сварки и обеспечивающие безопасность процесса:

- возбудители-стабилизаторы дуги, например: ВСД-02;

- блок управления сварочным процессом, БУСП-ТИГ;

- блок снижения напряжения холостого хода, БСН-10 АС\DC

- термопеналы и пеналы-термосы, ТП-8/130; ПТ-8;

- электропечи для прокалки электродов ЭПЭ-10\400;

- блок измерительный, БИ-1.

В настоящее время промышленностью выпускаются многоцелевые передвижные посты для ручной дуговой сварки (например, пост ручной сварки ПРС-202.

Общие сведения.

Универсальный источник тока "ПРС-202" (рисунок 85), обеспечивающий сварку углеродистых сталей штучными электродами диаметром 2-4 мм на постоянном токе, а также аргоно-дуговую сварку неплавящимся вольфрамовым электродом на постоянном токе углеродистых и нержавеющих сталей, титана и медных сплавов, зарядки аккумуляторных батарей напряжением 12 В током до 30 А с десульфатацией пластин, запуск двигателя автомобиля с питанием бортовой сети 12 В и 24 В в холодное время года при слабо заряженной аккумуляторной батарее.

Рисунок 85 – Общий вид поста ПРС-202

Основные узлы поста

Источник тока -1 шт.

Блок коммутационный -1 шт.

Горелка сварочная -1 шт.

Электрододержатель-1 шт.

Комплект жгутов и кабелей -1 шт.

Рисунок 85 – Общий вид поста ПРС-202

Основные узлы поста

Источник тока -1 шт.

Блок коммутационный -1 шт.

Горелка сварочная -1 шт.

Электрододержатель-1 шт.

Комплект жгутов и кабелей -1 шт.

|

Технические характеристики:

| Номинальное напряжение сети переменного тока | 220 В |

| Сварочный ток при ПВ=100% | 100 А |

| Сварочный ток при ПВ=20% | 200 А |

| Напряжение холостого хода источника | 50 В |

| Потребляемая мощность | 10 кВт |

| Габариты | 540х470х650мм |

| Масса | 70 кг |

10.5 Вспомогательные устройства источников питания

В схемах специализированных источников широко применяются различные вспомогательные устройства для стабилизации процессов и для улучшения технологических характеристик.

Осцилляторы

Осциллятор представляет собой генератор затухающих по амплитуде знакопеременных импульсов высокого напряжения (около 3 кВ) и высокой частоты (порядка 100—3000 кГц). При подаче импульсов на промежуток между изделием и электродом происходит пробой промежутка искрой и появление свободных электронов Кратковременный искровой разряд развивается в дуговой, создавая условия для горения сварочной дуги, питаемой от основного источника питания.

С источниками питания постоянного тока осцилляторы применяют для первоначального возбуждения дуги; с источниками переменного тока, как для первоначального возбуждения дуги, так и для возбуждения дуги после смены полярности (после перехода тока через нуль). Применяют осцилляторы параллельного и последовательного включения.

На рисунке 86 приведена схема осциллятора параллельного включения.

Рисунок 86 - Принципиальная электрическая схема

осциллятора параллельного включения

Трансформатор Т1 промышленной частоты повышает напряжение питающей сети до 3—6 кВ. Напряжение вторичной обмотки Т1 подведено к разряднику F, входящему в колебательный контур «Ск –первичная обмотка трансформатора Т2 – F», в котором возникают высокочастотные колебания. При возрастании синусоидального напряжения на вторичной обмотке Т1 конденсатор Ск заряжается. В его электрическом поле накапливается энергия Е=СU2/2. По достижении определенной величины напряжения происходит пробой воздушного промежутка разрядника. Конденсатор Ск разряжается на первичную обмотку высокочастотного трансформатора Т2, осуществляющего магнитную связь осциллятора со сварочным контуром. Энергия поля конденсатора Ск при его разряде (за вычетом потерь в резистивных сопротивлениях) преобразуется в энергию магнитного поля индуктивности LK. В колебательном контуре возникает знакопеременный затухающий по амплитуде колебательный процесс с угловой частотой, зависящей от величины Ск и LK. Трансформатор Т2 через вторичную обмотку Lc осуществляет ввод высокочастотного высокого напряжения на дуговой промежуток (выводы сd). Защита источника питания ИП от воздействия этого напряжения осуществляется с помощью Г-образного фильтра, состоящего из индуктивности Lф и емкости Сф. Если трансформатор источника питания имеет повышенное магнитное рассеяние, то наличие индуктивного фильтра не обязательно. Фильтр создает условия безопасной работы сварщика и предотвращает повреждение источника питания при пробое конденсатора Ск. В осцилляторе имеется помехозащитный фильтр ПЗФ, защищающий питающую сеть от высокочастотных колебаний. Колебания, возникшие в контуре, затухают примерно за 2 мс. Если осциллятор не отключают, то импульсы колебаний периодически повторяются после восстановления электрической прочности разрядника F. Осцилляторы параллельного включения применяют, как правило, с источниками питания постоянного тока.

Принципиальная электрическая схема осциллятора последовательного включения приведена на рисунке 87. Катушка индуктивности LK колебательного контура Ск -LK -F включена последовательно с дугой. Сечение ее обмотки рассчитывается на сварочный ток. Защита источника питания ИП от воздействия высокочастотного, высокого напряжения, возникающего на индуктивности LK при разряде конденсатора Ск, осуществляется шунтированием источника: конденсатором Сф. Осцилляторы последовательного включения компактнее и проще, чем параллельного.

Рисунок 87–Осциллятор последовательного включения

Осцилляторы описанного вида генерируют широкий спектр частот, попадающих в питающую сеть и мешающих радиоприему. Кроме того искровой разряд, возникающий при пробое промежутка между изделием и электродом, также является источником помех.

В схемах источников предусмотрено автоматическое отключение осцилляторов после возбуждения сварочной дуги.

Импульсный стабилизатор горения дуги (ИСГД) переменного тока применяют при сварке переменным током неплавящимся электродом изделий из легких сплавов в среде защитного газа. При этом способе сварки возникают трудности повторного возбуждения дуги при переходе на обратную полярность. На рисунке 88 приведена принципиальная схема ИСГД.

Рисунок 88– Принципиальная электрическая схема стабилизатора

Форма изменения сварочного тока источника во времени может быть синусоидальной, трапецеидальной, прямоугольной. Конденсатор Сн заряжается от трансформатора Т через вентиль VI и токоограничивающий резистор Rзap. Наличие вентиля V1 предотвращает разряд конденсатора на трансформатор Т при снижении напряжения U ab. В цепи разряда конденсатора включены тиристор V2 и ограничительный балластный резистор R бал. Разряд конденсатора на дуговой промежуток происходит при подаче положительного потенциала на управляющий электрод УЭ тиристopa V2 от системы управления. Открывание тиристора произойдет тогда, когда на его аноде будет положительный потенциал относительно катода. Запирается тиристор после полного разряда конденсатора. Разрядный импульс обеспечивает повторное возбуждение дуги на обратной полярности сварочного тока. Параметры импульса - амплитуда около 600 В, длительность 60 80 мкс – устанавливаются в соответствии с требованиями технологии. Пик тока импульса может достигать 60—80 А.

РЕГУЛЯТОР СНИЖЕНИЯ СВАРОЧНОГО ТОКА (РССТ) В КОНЦЕ СВАРКИ

При быстром прекращении сварочного тока в шве образуется кратер. Для исключения этого технологического дефекта шва необходимо плавно снижать сварочный ток в конце сварки до нуля примерно за 5 - 6 с. При питании дуги от вращающихся преобразователей уменьшение величины сварочного тока в конце шва происходит при отключении двигателя от сети. Скорость двигателя плавно снижается, что определяется инерцией вращающихся частей преобразователя (естественный выбег), уменьшается плавно и сварочный ток.

В автоматизированных процессах сварки при питании дуги от статических источников для плавного снижения величины тока в конце шва могут применяться специальные конденсаторные батареи, обеспечивающие подачу непосредственно на вход регулятора тока источника управляющего напряжения, спадающего при разряде по экспоненте. Однако для разряда на цепь регулятора тока, имеющего малое резистивное сопротивление, требуется батарея весьма большой емкости. Для уменьшения емкости батареи в современных источниках питания используют промежуточные усилители на транзисторах, что дает не только резкое снижение емкости батареи, но и создает возможность регулирования в широких пределах времени снижения сварочного тока. На рис. 6.4, а приведена принципиальная электрическая схема регулятора плавного снижения сварочного тока в конце процесса сварки (в конце шва) .

Усилитель регулятора собран на транзисторе V (рисунок 89), который является управляющим элементом регулятора сварочного тока.

Рисунок 89 – Регулятор снижения сварочного тока

В процессе сварки ключ (выключатель) S замкнут; конденса0тор С заряжен до напряжения Uп, снимаемого с потенциометра П, который питается от сети через выпрямитель VI, К. коллекторной цепи транзистора подведено напряжение Uv от выпрямителя V2. Транзистор в это время открыт и на сварочный ток не влияет.

В конце сварки выключатель размыкается и конденсатор начинает разряжаться на резистор R, отрицательный потенциал на базе транзистора и проводимость транзистора начинают снижаться по экспоненте, снижая сварочный ток (рисунок 90).

Рисунок 90– График снижения сварочного тока в конце сварки

УСТРОЙСТВА СНИЖЕНИЯ НАПРЯЖЕНИЯ ХОЛОСТОГО ХОДА

Эти устройства снижают напряжение на выходе сварочного источника питания да напряжения не более 12 В в течение 0,5 с после размыкания сварочной цепи (рисунок 91).

Рисунок 91 – Схема блока снижения напряжения холостого хода

В режиме холосто

Дата добавления: 2015-10-13; просмотров: 3390;