И ПЛАЗМЕННОЙ СВАРКИ

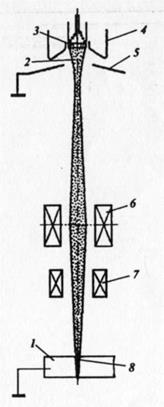

Схема процесса сварки неплавящимся электродом показана на рис. 1. и. В качестве электрода 1 применены стержни из вольфрама, графита или других тугоплавких электропроводных материалов Сварка происходит в газовой среде, которая защищает зону сварки и разогретый электрод от контакта с воздухом и которая вследствие ионизации создает условия для устойчивого существования дугового разряда. Как правило, сварку неплавящимся электродом ведут в инертном газе или азоте и только при использовании графитового электрода применяют углекислый газ.

Шов при сварке неплавящимся электродом образуется за счет оплавления кромок. При необходимости используют присадочную проволоку 6 (рис. 1, б).

Сварку неплавящимся электродом выполняют вручную, полуавтоматически (механизирована подача присадочной проволоки) или автоматически, когда механизированы передвижение электрода и подача присадочной проволоки.

При сварке с присадочной проволокой последняя подается по гибкому направляющему каналу так, как это имеет место в шланговых полуавтоматах для плавящегося электрода. Проволока электрически изолирована от сварочного напряжения дуги. Скорость подачи присадочной проволоки выбирают в соответствии с ее диаметром и мощностью дуги.

|

Рис.2 Головка для сварки неплавящимся электродом

|

Рис.1 Схема процесса сварки неплавящимся электродом

1-электрод, 2-зажим электрода, 3-сопло, 4-дуга, 5- сварочная ванна,

6-присадочный стержень

Поскольку проволока поступает в ванну по касательной к поверхности свариваемой детали, желательно режим сварки выбрать таким образом, чтобы скорость сварки и скорость подачи присадочной проволоки были равными. В этом случае оператор как бы опирается на конец подаваемой проволоки, контролируя при этом скорость движения горелки. При ручной сварке сварщики подают присадочный материал вручную, прутками.

Автоматическая сварка неплавящимся электродом сводится к перемещению сварочной горелки или изделия по заданной траектории с заданной скоростью Подача вольфрамового электрода вследствие незначительного его расхода (порядка сотых долей грамма на 1м шва), как правило, не механизируется.

На рис. 2, а представлена схема горелки для механизированной сварки вольфрамовым электродом. Электрод 10 зажат в токоподводящей цанге 2 при помощи маховика 7. Для изменения положения электрода относительно сопла 1 служит маховик 5, при вращении которого охлаждаемая проточной водой обойма 6 передвигается в корпусе 4. Цанга 2 сменная деталь, предназначенная для электродов определенного диаметра. Газ поступает через штуцер 8 по зазору между обоймой и корпусом 9.

Требования к конструкции сопл и характеру истечения газа при сварке неплавящимся электродом такие же, как и при сварке плавящимся электродом, однако отсутствие брызг позволяет широко применять керамические сопла и газопроницаемые сеточные вкладыши 3 (газовые линзы) для получения ламинарного потока газа.

При сварке неплавящимся электродом качество шва в большой степени зависит от величины дугового промежутка. В большинстве случаев достаточно применения ручных корректоров или механических копирных устройств, аналогичных ранее описанным. Когда дуговой промежуток должен соблюдаться с большой точностью, применяют автоматические регуляторы, реагирующие на изменение напряжения дуги, интенсивность се светового излучения или на изменение расстояния между изделием и электромагнитным щупом.

Автоматическую сварку с подачей присадочной проволоки выполняют головками (рис. 2, б), снабженными кроме горелки 1, механизмом подачи проволоки 2, катушкой 3, направляющим шлангом 4 с наконечником 5 и системой корректоров 6-8. Последние определяют положение наконечника 5 относительно горелки 1. В ряде случаев для надежного прижатия проволоки к свариваемым кромкам служит ролик. Иногда по технологическим соображениям (например, для повышения производительности сварки или наплавки) присадочную проволоку предварительно подогревают при помощи ТВЧ или пропусканием через участок проволоки электрического тока.

При обычной дуговой сварке дуга горит свободно между электродом и изделием. Однако если при помощи каких-либо приемов не дать возможность дуге занять ее естественный обьем, принудительно сжать ее, то температура дуги (плазменной струи) значительно повысится.

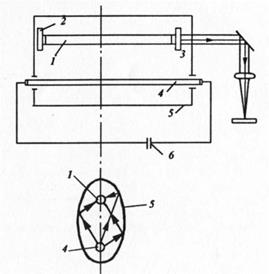

В плазмотронах сжатие дуги чаше всего осуществляется газовым потоком, который, проходя сквозь узкое сопло, ограничивает поперечные размеры дуги (рис. 3). Газ, подаваемый внутрь плазмотрона, выходит сквозь узкое отверстие в сопле, оттесняя лугу от стенок. Для устойчивой работы плазмотрона стенки сопла охлаждаются водой и при работе остаются холодными. Пристеночный охлажденный слой газа изолирует плазму от сопла как в электрическом, так и в тепловом отношении. Поэтому дуговой разряд между электродом внутри горелки и изделием (или соплом) стабилизируется и проходит сквозь центральную часть отверстия в сопле. Способ сварки сжатой дугой часто называют также плазменно-дуговой сваркой или сваркой плазменной струей. Для сжатия дуги также иногда применяют продольное магнитное поле, ось которого совпадает с осью столба дуги. Сжатый в области сопла столб дуги сохраняет свои поперечные размеры на значительном удалении от него, до 15 ... 20 мм.

На практике находят применение два основных способа включения плазменных горелок (см. рис. 3). В первом дуговой разряд существует между стержневым катодом, размещенным внутри горелки по ее оси и нагреваемым изделием (плазменная струя прямого действия). Такие плазмотроны имеют кпд выше, так как мощность, затрачиваемая на нагрев металла, складывается из мощности, выделяющейся в анодной области, и мощности, передаваемой аноду струей плазмы.

|

Во втором - дуга горит между катодом и соплом, которое подключается к положительному полюсу источника питания (плазменная струя косвенного действия). Струей газа, истекающей из сопла, часть плазмы столба дуги сжимается и выносится за пределы плазмотрона. Тепловая энергия этой плазмы, складывающаяся из кинетической и потенциальной энергий ее частиц, используется для нагрева и плавления обрабатываемых изделий. В большинстве случаев общая и удельная тепловые энергии невелики, поэтому такие плазмотроны используют для сварки тонких изделий в микроплазменных установках для пайки и обработки неметаллов, гак как изделие не обязательно должно быть электропроводным. Для надежной стабилизации дуги и оттеснения ее от стенок сопла применяют осевую или тангенциальную полачу газа (см. рис. 4). Для устранения турбулентностей в осесимметричных потоках их формируют с помощью специальных конструкций сопл и вкладышей.

В дуговых процессах с неплавящимся электродом изменение силы тока при изменении напряжения дуги приводит к неравномерности глубины проплавления металла и нарушению стабильности процесса. Поэтому при плазменно-дуговой сварке оптимальными внешними характеристиками источника питания являются круто падающие или даже вертикальные характеристики, позволяющие значительно изменять напряжение при постоянстве силы тока. Источники питания с вертикальными характеристиками появились сравнительно недавно, применительно к плазменно-дуговым процессам.

Существует специальное оборудование для ручной и механизированной плазменно-дуговой сварки, наплавки и резки. Оно отличается от ранее описанных сварочных устройств конструкцией горелки-плазмотрона. Существует множество горелок, отличающихся конструкцией катода (стержневой, полый, дисковый), способом охлаждения (водой, воздухом), способом стабилизации дуги (газом, водой, магнитным полем), родом тока, составом плазмообразующей среды и т.д.

Тема 3.6. Оборудование для электроннолучевой сварки. Вакуумная система электроннолучевых установок. Энергетическое оборудование установок. Регулирование параметров электронного луча.

УСТАНОВКИ ДЛЯ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ

Для создания электронного луча требуется довольно глубокий вакуум, такой, чтобы средняя длина свободного пробега электронов была больше расстояния от катода, где они образуются, до свариваемого изделия

Установки для электронно-лучевой сварки состоят из следующих узлов: вакуумной камеры с откачной системой; сварочной электронной пушки, создающей электронный луч; сварочного стола в системе перемещения деталей; источника силового питания электронной пушки; системы управления установкой. В зависимости от размеров свариваемого изделия в электронно-лучевых установках используют камеры соответствующих размеров, позволяющие перемещать изделие для получения сварных швов заданной конфигурации

Часто в камере размещают сварочные манипуляторы на несколько изделий, это значительно увеличивает производительность установок. Так как поперечные размеры источника сварочной теплоты (электронного луча) в этих установках малы, к точности работы манипуляторов предъявляются повышенные требования. Так, отклонение свариваемою стыка от необходимого положения допускается от нескольких микрометров до 0,2 мм; отклонение скорости сварки не должно превышать I % от номинального значения.

Электронный луч - источник теплоты, разогревающий и расплавляющий металл, создается электронной пушкой, питающейся от блока силового источника питания и блока нагрева катода, а управление энергетическими параметрами луча осуществляется от блока управления модулятором (регулируется сила тока в луче), блока системы фокусировки (регулируется поперечное сечение луча) и блока системы отклонения луча (определяется местонахождение луча на детали и перемещение луча по ней) .

Скорость перемещения луча по детали при сварке (скорость сварки) определяется скоростью перемещения (вращения) самой детали или скоростью отклонения луча Механизмы сварочного манипулятора питаются от блока питания системы перемещения метали. Система питания вакуумных насосов и система измерения и контроля вакуума в различных частях установки также выделены в отдельные блоки.

Электронные пушки. Электронно-лучевая пушка предназначена для создания электронного луча, который и служит источником сварочной теплоты Параметры электронного луча, соответствующие технологическому процессу сварки, определяют основные требования к конструкции электронной пушки.

В сварочных установках электронная пушка состоит из следующих основных элементов: катод источник электронов; анод - электрод с отверстием в середине для пропускания луча к изделию, подключенный к положительному полюсу силового выпрямителя; фокусирующий прикатодный электрод (модулятор), регулирующий силу тока в луче; фокусирующая магнитная линза, отклоняющая магнитная система.

В диодных пушках прикатодный электрод имеет потенциал катода, в триодных - на него подается отрицательный относительно катода потенциал Uм управления силой тока в пушке. Комбинированные пушки, т.е. сэлектростатической и электромагнитной фокусировкой пучка одновременно наиболее распространены в сварочных установках (рис 1.) В них применяются термоэлектронные катоды.

В сварочных установках катоды обычно изготавляют из тугоплавких металлов (тантала, вольфрама). Конструкции катода уделяется особое внимание, так как условия его работы чрезвычайно тяжелые: высокая температура и интенсивное разрушение под влиянием ионной бомбардировки, а требования к точности и сохранению размеров его при работе очень высокие. От самых незначительных деформаций катода зависят в значительной степени параметры электронною луча. Обычно срок службы катода составляет не более 20 ч непрерывной работы, редко до 50 ч.

Рис. 1 – Схема электронно-оптической системы электронно-лучевой сварки:

1 – изделие, 2 – электронный луч, 3 – катод, 4 –прикатодный управляющий электрод,

5 – анод, 6- магнитная линза, 7-система отклонения пучка, 8-фокусное пятно.

Мощность электронного луча определяется произведением Pл=Ua Iл и регулируется путем изменения тока в нем, что в любых электронных пушках достигается изменением температуры нагрева катода. Но такой способ очень инерционен и неудобен тем, что эта зависимость нелинейна. Новый тепловой режим, а следовательно, и новое значение тока устанавливаются лишь через несколько секунд.

Более распространен метод регулирования тока путем подачи отрицательною (1 ... 3 кВ) относительно катода, потенциала на управляющий катод. Скорость установления тока луча при импульсном открывании электронной пушки составляет примерно 2 мА/мкс. Для импульсного управления током луча в электрической схеме установки предусмотрены специальные электронные схемы, которые вырабатывают сигнал, подаваемый на модулятор. Обычно схема позволяет плавно управлять величиной тока в луче.

Плотность тока в луче можно регулировать, меняя диаметр фокусного пятна на изделии без изменения значения общего тока, используя магнитную линзу. Такая линза представляет собой катушку с током, ось которой совпадает с осью луча. Для повышения эффективности работы ее помешают в ферромагнитный экран. В этом случае магнитное поле концентрируется в узком немагнитном зазоре. Фокусное расстояние линзы расстояние от середины этого зазора до минимального сечения прошедшего сквозь линзу пучка - определяется конструкцией линзы, анодным напряжением пушки и током, протекающим по обмотке линзы.

Фокусное расстояние линейно зависит от анодного напряжения установки, но не зависит от силы тока в луче. Параметры сварного шва непосредственно зависят от постоянства энергетических характеристик электронного луча, в том числе его диаметра, так как размер последнего определяет удельную мощность луча. Поэтому в электронно-лучевых установках особое внимание уделяется постоянству анодного напряжения. Применяют специальные меры для стабилизации его, что позволяет устранить влияние колебаний напряжения сети, пульсаций силового выпрямителя и т.п.

Отклоняющие системы применяют для установки луча на шов или некоторой корректировки его положения относительно стыка, перемещения луча вдоль оси стыка при выполнении сварного шва; периодического отклонения луча при сварке с поперечными или продольными колебаниями луча и при слежении за стыком по время сварочной операции. Магнитное поле направлено поперек направления движения электронов, а сила, отклоняющая траекторию электрона, действует перпендикулярно оси луча и направлению магнитного поля.

Поскольку электронный пучок при отклонении расфокусируется, то в сварочных установках отклонение его осуществляется на небольшие углы, не более 7 ... 10о.

При сварке толстолистовых металлов, а также при сварке в промежуточном вакууме неизбежно повышение ускоряющего напряжения, так как этим путем прежде всею можно заметно уменьшить рассеяние пучка. Однако повышение ускоряющего напряжения затрудняет совмещение луча со стыком, требует специальной защиты персонала от рентгеновского излучения, аппаратура усложняется.

Рабочие камеры. Ввиду необходимости создания вакуума в камере, где образуется и формируется поток электронов, в большинстве случаев при электроннолучевой сварке и само изделие размешают внутри вакуумной камеры, чтобы устранить рассеяние электронов. Это также обеспечивает хорошую защиту металла шва. Но, с другой стороны, при этом существенно ограничиваются возможности применения такого способа сварки главным образом вследствие ограничения размеров свариваемых изделий и малой производительности процесса, так как много времени уходит на подготовку деталей к сварке. Поэтому наряду с высоковакуумными установками разрабатывают и такие, где электронный луч выводится из камеры пушки, в которой поддерживается высокий вакуум, и сварка производится в низком вакууме (10-2 ... 10-1 мм рт ст.).

Специальные установки разрабатывают для микросварки в производстве модульных элементов и различного рода твердых радиосхем. Особенности заключаются в первую очередь в точном дозировании тепловой энергии, перемещении луча по изделию с помощью отклоняющих электрических и магнитных полей, совмещении нескольких технологических функций, выполняемых электронным лучом в одной камере. Поскольку вакуумные камеры и вакуумные системы стоят дорого, рациональности выбора их конструкций уделяется большое внимание..

Вес из существующих конструкций можно разделить условно на следующие труппы:

1) универсальные установки для сварки изделий средних размеров;

2) универсальные и специализированные для микросварки малогабаритных деталей.

3) специализированные установки для сварки изделий малых и

средних размеров,

4) установки для сварки крупногабаритных изделий с полной их герметизацией,

5) установки для сварки крупногабаритных изделий с частичной герметизацией места стыка;

6) установки для сварки в промежуточном вакууме.

Установки первой группы предназначены в основном для использования в исследовательских и заводских лабораториях, а также в промышленности при единичном и мелкосерийном производстве Они имеют вакуумные камеры объемом 0.001 ... 4.0 м2 и манипуляторы для перемещения свариваемых деталей, позволяющие осуществлять наиболее универсальные перемещения при выполнении сварных швов. Такие установки снабжают также системами наблюдения за областью сварки. Электронная пушка стационарная или перемешается внутри камеры с целью начальной установки луча на стык.

Установки для сварки крупногабаритных деталей отличаются наличием дорогостоящих вакуумных камер большого объема, куда детали помещаются целиком. Часто электронные пушки, которые имеют гораздо меньшие размеры, чем изделие, размешают внутри камеры. Сварной шов выполняется при перемещении самой электронной пушки. Иногда, особенно при сварке обечаек кольцевыми швами, на камере размешают несколько пушек, позволяющих за счет ликвидации продольного перемещения изделия уменьшить размеры камеры.

Для снижения затрат на оборудование и повышения производительности установок последние выполняют иногда лишь с местным вакуумированием в области свариваемого стыка. Тогда откачиваемый объем сокращается, размеры установки в целом также получаются меньше, чем в том случае, если все изделие помешать в камеру. Иногда, например, при сварке трубопроводов (непосредственно при их укладке) без местного вакуумирования. задачу решить не представляется возможным.

В некоторых случаях рабочая камера установки может быть откачана лишь до промежуточного вакуума (10-1... 10-2 мм рт. ст.). Диффузионный насос для откачки рабочей камеры становится ненужным (для камеры пушки он по-прежнему необходим, но малой мощности и малогабаритный). В таких установках лучепровод, соединяющий камеру пушки с камерой детали, проектируют с учетом создания необходимого перепада давлений между камерами; иногда в лучепроводе предусматривают даже промежуточную ступень откачки.

В электронно-лучевых установках особо важное значение приобретает точность изготовления и сборки свариваемых деталей и слежение за положением луча относительно свариваемого стыка. В системах слежения используют вторично-эмиссионные датчики, сигнал с которых преобразуется и направляет электронный луч на стык с помощью отклоняющих катушек.

АППАРАТУРА ДЛЯ СВАРКИ СВЕТОВЫМ ЛУЧОМ И ЛУЧОМ ЛАЗЕРА

Источником света в таких установках служит либо мощная дуговая лампа высокого давления, либо квантовый генератор. С помощью зеркал и оптических линз свет фокусируется на свариваемом изделии в пятно диаметром от 2 ... 3 мм до 20 ... 50 мкм.

Важное преимущество таких установок - нагрев бет непосредственного контакта с на-грсвателем, поглощение изделием значительного количества теплоты в установившемся режиме сварки и возможность нагрева не только металлов, но и непроводящих материалов.

В качестве другого источника световой энергии при сварке применяют квантовый генератор (лазер).

Для технологического использования энергии свега необходима его фокусировка на минимально возможной плошали, что в случае полихроматического излучения неосуществимо. При монохроматическом излучении теоретически диаметр сфокусированного луча находится в пределах 1,0 ... 0.4 мкм, но отсутствие идеальной монохроматичности и когерентности луча может несколько увеличить этот диаметр. Монохроматический свет достаточной интенсивности получить при помощи обычных источников не представляется возможным.

Если атому, находящемуся на основном уровне  . сообщить энергию, он может перейти на один из возбужденных уровней. Наоборот, возбужденный атом может самопроизвольно (спонтанно) перейти на один из нижележащих уровней, испустив при этом определенную порцию энергии в виде кванта света (фотона). Именно такие спонтанные процессы излучения и происходят в нагретых телах. Нагрев переводит часть атомов в возбужденное состояние и при переходе в нижние состояния они излучают свет. Это излучение атомов происходит независимо друг от друга. Кванты света хаотически испускаются атомами в виде так называемых волновых цугов, которые не согласованы друг с другом во времени и имеют различную фазу. Поэтому спонтанное излучение некогерентно Кроме спонтанного излучения возбужденного атома существует индуцированное (вынужденное) излучение, когда атомы начинают излучать энергию под действием внешнего электромагнитного поля. Явление вынужденного излучения даст возможность управлять излучением атомов с помощью электромагнитных колебаний и таким путем усиливать или генерировать когерентное световое излучение.

. сообщить энергию, он может перейти на один из возбужденных уровней. Наоборот, возбужденный атом может самопроизвольно (спонтанно) перейти на один из нижележащих уровней, испустив при этом определенную порцию энергии в виде кванта света (фотона). Именно такие спонтанные процессы излучения и происходят в нагретых телах. Нагрев переводит часть атомов в возбужденное состояние и при переходе в нижние состояния они излучают свет. Это излучение атомов происходит независимо друг от друга. Кванты света хаотически испускаются атомами в виде так называемых волновых цугов, которые не согласованы друг с другом во времени и имеют различную фазу. Поэтому спонтанное излучение некогерентно Кроме спонтанного излучения возбужденного атома существует индуцированное (вынужденное) излучение, когда атомы начинают излучать энергию под действием внешнего электромагнитного поля. Явление вынужденного излучения даст возможность управлять излучением атомов с помощью электромагнитных колебаний и таким путем усиливать или генерировать когерентное световое излучение.

Чтобы это осуществить практически, необходимо выполнение следующих условий:

1. Необходим резонанс - совпадение частоты падающего света с одной из частот энергетического спектра атома. При этом переход атома с одного уровня на другой будет соответствовать переходу между аналогичными уровнями других таких же атомов, в результате чего будет осуществлена генерация когерентного излучения.

2. Наряду с вынужденным излучением света атомами, находящимися на верхнем уровне происходит резонансное поглощение энергии атомами, находящимися на нижнем уровне. Для генерации когерентного света необходимо, чтобы число атомов на верхнем уровне было больше числа атомов на нижнем уровне, между которыми происходит переход. В естественных условиях на более высоком уровне при любой температуре всегда меньше частиц, чем на более низком. Для возбуждения когерентного излучения надо принять специальные меры, чтобы из двух выбранных уровней верхний был "заселен" больше, чем нижний. Такое состояние вещества в физике называется 'активным". или состоянием с инверсной (обращенной) заселенностью. Для получения инверсии заселенности уровней используется некоторое вспомогательное излучение (подкачка).

3. В процессе генерации часть излучаемой световой энергии должна все время оставаться внутри рабочего вещества, вызывая вынужденное излучение все новыми порциями атомов, т.е. осуществляя обратную связь. Это обычно выполняется при помощи зеркал по схеме, изображенной на рис. 1. Зеркало 1 при этом отражает всю падающую на него энергию. Зеркало 2 полупрозрачно и часть энергии оно пропускает из рабочего пространства наружу (полезная энергия), а отраженная энергия служит для вовлечения в генерацию новых порций рабочего вещества.

4. Усиление, обеспечиваемое кристаллом, должно превышать некоторое пороговое значение, зависящее от коэффициента отражения полупрозрачного зеркала Чем меньше этот коэффициент, тем больше должно быть пороговое усиление, обеспечиваемое рабочим веществом, иначе генерируемое рабочим веществом излучение затухнет. Выполнение этих условий позволяет создавать систему, способную генерировать когерентное световое излучение. Такая система получила название "оптический квантовый генератор" (ОКГ), или лазер.

Рис.1 – Схема генерации излучения в твердотельном лазере

Любой лазер независимо от конструктивного выполнения и схемы, других конкретных особенностей состоит из следующих основных элементов:

1. Рабочее тело (вещество), состоящее из ансамбля атомов или молекул, для которых может быть создана инверсия населенности.

2. Система, позволяющая осуществлять инверсию необходимого значения. Эта система обычно называется "системой накачки" и может быть основана на различных физических явлениях.

3. Оптический резонатор, который служит для осуществления взаимодействия излучения с рабочим веществом и в котором происходит отбор энергии от ансамбля генерирующих излучение частиц.

А. Устройство для вывода энергии из резонатора.

5. Системы управления концентрацией энергии и пространственной ориентацией генерированного излучения.

6. Различные специальные системы, связанные с конкретным применением лазера.

В зависимости от типа применяемого рабочего вещества лазеры делят на твердотельные, газовые, жидкостные и полупроводниковые.

По способу накачки энергией рабочего вещества лазеры делят на ряд разновидностей, использующих следующие виды энергии

-оптическая накачка энергией в результате облучения вещества мощным световым потоком;

- электрическая накачка, осуществляемая при прохождении через вещество электрического тока;

химическая накачка, когда инверсия возникает вследствие химической реакции, в которой принимает участие рабочее вещество.

В зависимости oт режима работы лазеров они делятся на устройства, работающие в непрерывном и импульсно-периодическом режимах.

В твердотельных лазерах в качестве рабочего вещества используют твердые тела (синтетический рубин, иттриево-алюминиевый гранат, неодимовое стекло).

Схема твердотельного лазера приведена на рис. 2. Стержень 1 изготовленный из рабочего вещества, помещается между двумя зеркалами. Зеркало 2 полностью отражает все падающие на него лучи, а зеркало 3 полупрозрачно. Для накачки энергии используется газоразрядная лампа 4, которая для большей эффективности облучения кристалла помешается вместе с ним внутрь отражающею кожуха 5, выполненного в виде эллиптическою цилиндра. При размещении лампы и кристалла в фокусах эллипса создаются наилучшие условия равномерного освещения кристалла. Питание лампы обычно осуществляется от специальной высоковольтной батареи конденсаторов 6.

Рис. 2 – Схема твердотельного лазера

В газовых лазерах в качестве рабочего тела используют газообразные вещества, причем накачка энергии в этих веществах, как правило, осуществляется вследствие эффектов, связанных с прохождением электрического тока через газ.

В качестве активных газов в этих лазерах используют аргон, неон, криптон, ксенон, смеси гелия и неона, углекислый газ с примесью азота и гелия (рис. 3).

Рис.3 – Схема газового лазера с продольной прокачкой

Наибольшую мощность и кпд имеют газовые лазеры, генерирующие колебания на молекулярных переходах. Типичный представитель этой группы - лазер на углекислом газе. Молекула СО2 возбуждается электронными ударами в газовом разряде, причем для увеличения мощности к СО2 добавляют молекулярный азот N2. Выходная мощность возрастает благодаря резонансной передаче энергии от возбужденных молекул N2. молекулам CO2. Отношение парциальных давлений СО2 и N2 обычно выбирается в пределах 1:1 ... 1:5 при суммарном рабочем давлении в несколько сотен паскалей.

Мощность лазера на углекислом газе еще больше попытается при добавлении к смеси гелия, поэтому в настоящее время газовые лазеры на углекислом газе используют смесь СО2 + N2 + Не. Лазеры на углекислом газе имеют весьма высокий кпд (теоретически - до 40 %, практически - 8 ... 30%).

Электрический разряд в лазере на углекислом газе возбуждается в охлаждаемой газоразрядной трубке, выполняемой обычно из стеклянной трубы диаметром до 60 мм. Излучение с длиной волны 10.6 мкм выводится через окно, выполненное из материала, пропускающего инфракрасные лучи. Для этой цели используются кристаллы KBr, NaCl или Se. Для лазера данной схемы с продольной прокачкой с I м длины резонатора можно снимать мощность не более 50 Вт, из-за чего приходится значительно увеличивать длину трубы резонатора.

К числу технологических преимуществ мощного когерентного излучения следует отнести:

I Возможность передачи энергии в виде светового луча на расстояние (в том числе и через прозрачную разделительную перегородку или по специальному оптическому волноводу).

2. Отсутствие непосредственного силового и электрического контакта источника энергии с изделием.

3. Возможность плавного регулирования энергии в пятне нагрева изменением фокусировки луча.

4. Высокая концентрация энергии в пятне нагрева благодаря "острой" фокусировке излучения.

5. Возможность достижения высоких температур в зоне воздействия излучения.

6. Возможность получения как импульсов энергии весьма малой длительности, так и непрерывного излучения.

7. Малые зоны обработки, размеры которых не превышают нескольких микрометров.

8. Возможность оперативного перемещения луча системы развертки при неподвижном объекте обработки с высокой точностью и скоростью.

9. Возможность модуляции мощности луча во времени по требуемому закону.

10. Возможность осуществления технологического процесса в любой оптически прозрачной для излучения среде.

Исследование перечисленных особенностей лазерного излучения привело к возникновению целого ряда групп технологических процессов, в основе которых лежат те или иные физические явления и эффекты.

Лазерная сварка как технологический процесс, связанный с локальным плавлением, находит все более широкое применение, конкурируя как с традиционными способами сварки, так и с электроннолучевой сваркой.

Импульсные твердотельные лазеры применяют для сварки малоразмерных деталей в микроэлектронике, приборостроении, т.е. там, где важно получать малоразмерные швы с минимальным разогревом окружающего зону сварки материала.

Сварка может вестись как отдельными точками, так и герметичными швами при последовательном наложении точек с их перекрытием. Мощные газовые лазеры позволяют проплавлять за один проход, как и при электронно-лучевой сварке, значительные толщины. Экспериментально установлено, что для стали глубина проплавления металла в диапазоне до 5 мм требует I кВт мощности излучения на I мм толщины металла. Однако при дальнейшем увеличении мощности светового луча глубина проплавления увеличивается меньшими темпами и для сварки толщин более 20 мм требуются уже весьма мощные лазеры, потребляющие (с учетом кпд) из сети сотни киловатт электрической мощности. Электронно-лучевая сварка пока позволяет сваривать за один проход значительно большие толщины (до 200 мм) при меньшей потребляемой от сети мощности. Так же как и электронно-лучевая сварка, сварка лазером дает узкий шов "кинжального" типа с малыми деформациями свариваемых деталей, что позволяет применять этот способ для соединения окончательно обработанных узлов и деталей

Сварка лазером неметаллических материалов (в основном стекла и керамики) возможна потому, что излучение лазера на углекислом газе с длиной волны 10.6 мкм достаточно хорошо поглощается этими материалами и может быть использовано для их нагрева, плавления и последующей сварки.

Резка материалов лазерным излучением основана на локальном плавлении материала и его дальнейшем удалении под действием сил тяжести, конвективного потока или газовой струи.

Эффективность резки может быть значительно повышена в результате введения в зону резки активного таза, например кислорода. Экзотермическая реакция между разрезаемым материалом и кислородом значительно увеличивает выделение энергии в месте взаимодействия излучения с материалом. На этом принципе основан процесс газолазерной резки (ГЛР). Кислород в этом процессе осуществляет следующие функции:

-значительно увеличивает поглощательную способность материала вследствие создания на его поверхности оксидов, имеющих меньший коэффициент отражения по сравнению с основным металлом;

-обеспечивает в результате реакции окисления выделение части энергии, необходимой для резки;

-снижает поверхностное натяжение расплавленных металлов, имеющих жидкотекучие оксиды;

- благодаря газодинамическому давлению способствует удалению расплавленных оксидов из зоны реза;

- охлаждает кромки разрезанного материала.

При газолазерной резке металлов лазер непрерывного излучения на углекислом газе мощностью до 5 кВт позволяет в струе кислорода резать малоуглеродистые стати толщиной до 10 мм. легированные и коррозионно-стойкие стали - до 6 мм. никелевые сплавы - до 5 мм, титан - до 10 мм. Металлы, образующие тугоплавкие оксиды с малой вязкостью, газолазерной резкой разделяются плохо, так как удаление оксидов из зоны резки в этом случае затруднено. К таким металлам относятся алюминий и его сплавы, магний, латунь, хром и целый ряд других металлов, которые выгоднее резать плазменной резкой.

Дата добавления: 2015-10-13; просмотров: 1203;