АВТОМАТЫ ДЛЯ ДУГОВОЙ СВАРКИ

Для автоматической сварки применяют аппараты различных типов. В качестве основного оборудования для автоматической дуговой сварки (наплавки) используют сварочные автоматы, станки и установки.

Автоматы для дуговой сварки применяются как с плавящимся, так и с неплавящимся электродами. В промышленности наибольшее распространение получили сварочные автоматы для сварки плавящимся электродом. Поэтому ниже рассматриваются главным образом эти автоматы.

Автоматы для дуговой сварки (наплавки) плавящимся электродом обеспечивают выполнение механизмами без непосредственного участия человека, в том числе и по заданной программе, следующих операций: возбуждение дуги в начале сварки; поддержание дугового процесса; подачу сварочных материалов (электрода или присадочного материала, защитного газа или флюса) в зону дуги; относительное перемещение дуги вдоль линии сварного соединения путем перемещения сварочного автомата или изделия; прекращение процесса сварки.

Автоматы тракторного тина для дуговой сварки (наплавки) плавящимся электродом классифицируются по следующим признакам (ГОСТ 8213-75): а) способу защиты зоны дуги (Ф - для сварки под флюсом. Г для сварки в защитных газах, ФГ - для сварки как в защитных газах, так и под флюсом); б) роду применяемого сварочного тока (для сварки постоянным, переменным, переменным и постоянным током), в) способу охлаждения (с естественным охлаждением токопроводящей части сварочной головки и сопла, с принудительным охлаждением - водяным или газовым): г) способу регулирования скорости подачи электродной проволоки (с плавным регулированием, плавно-ступенчатым и ступенчатым); д) способу регулирования скорости сварки (с плавным регулированием, плавно-ступенчатым и ступенчатым): е) способу подачи электродной проволоки (с независимой от напряжения на дуге подачей и зависимой от напряжения на дуге подачей); ж) расположению автомат относительно свариваемого шва (для сварки внутри колен, для сварки внутри и вне колеи).

Аналогично можно классифицировать автоматы подвесные, самоходные и несамоходные. В состав сварочных (наплавочных) дуговых автоматов входят: сварочный инструмент (сварочные мундштуки или горелки); механизм подачи электродного или присадочного материала; механизм перемещения вдоль линии соединения; механизм настроечных, вспомогательных и корректировочных перемещений; устройства для размещения электродного или присадочного материала; флюсовая или газовая аппаратура; системы управления; источники сварочного тока; средства техники безопасности.

Основные параметры автоматов тракторного типа для дуговой сварки плавящимся электродом должны соответствовать ГОСТ 8213-75. Аналогично этому подвесные самоходные и несамоходные автоматы для дуговой сварки плавящимся электродом имеют примерно такие же основные параметры.

Для направления движения автомата вдоль стыка разработаны различные конструкции указателей положения головки, копирующих роликов и систем слежения за стыком. Указатели, жестко связанные с мундштуком, движутся впереди него по стыку и позволяют оценить отклонение дуги от середины свариваемого стыка. Это отклонение сварщик устраняет вручную. Ручные корректоры обеспечивают точность направления электрода +-(1,5 .. 2,5) мм и эффективны при скоростях сварки до 60 м/'ч.

Ведущие копирные ролики - опорные для тележки трактора автомата при сварке следуют непосредственно по разделке стыка (рис. 12, а и 6) или шаблону, копирующему форму стыка (рис. 12, в). Механические копиры просты, надежны в работе, но требуют глубокой разделки, постоянного зазора в стыке или установки специального направляющего шаблона, а также специальных выездных площадок для начала или окончания швов.

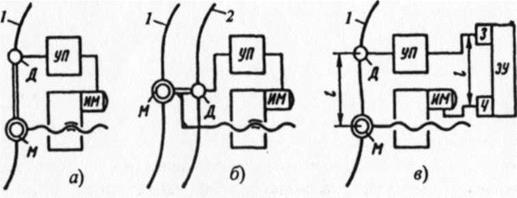

Следящие системы косвенного действия (бесконтактные) применяют в тех случаях, когда невозможно использовать механические копиры (стыковые швы без зазора и разделки кромок, швы прямолинейные и др.). Как правило, такие системы содержат датчик Д (рис. 13). регистрирующий отклонение шва 1. усилитель-преобразователь УП. перерабатывающий информацию, исполнительный механизм ИМ, воздействующий на положение мундштука М. При компоновке (см. рис. 13, а), когда датчик установлен впереди мундштука, система обладает рядом недостатков, свойственных механическим копирам.

Более точное копирование достигается при компоновке по так называемой линии 2 или установленному шаблону (рис. 13, б). Опорной линией может служить риска, нанесенная параллельно кромкам одновременно с обработкой последней, линия, проведенная краской (или окраска кромок), наклейка цветной полосы и др. Однако нанесение опорной линии связано с выполнением дополнительной операции и снижает производительность процесса.

Эффективное решение задачи копирования применение запоминающего устройства ЗУ (рис. 13. в). Датчик Д, расположенный на расстоянии l впереди мундштука М, передает через усилитель УП сигнал записывающему устройству ЗУ. Сигнал записывается на магнитной или бумажной ленте. Лента движется относительно записывающей 3 и считывающей Ч головок со скоростью, равной скорости сварки. Таким образом, за то время, пока мундштук пройдет путь l, записанный сигнал попадает под считывающую головку Ч, которая через усилитель передает

|

Рис. 13 Схема действия безконтактных следящих систем

|

микоманду исполнительному механизму ИМ. Надежность и эффективность следящей системы зависят в первую очередь от типа и конструкции датчика.

Фотоэлектрический датчик основан на изменении величины фототока в элементе 1 (рис. 14, а) в зависимости от интенсивности отраженного опорной линией 2 светового потока, излучаемого осветителем 3 и сфокусированного оптической системой 4. При отклонении луча от опорной линии интенсивность потока изменяется, что передается через усилитель 5 к исполнительному механизму 6 следящей системы. Недостатком этою способа копирования является чувствительность фотодатчика к посторонним источникам света, в том числе к бликам дуги.

Электромагнитный датчик основан на изменении магнитной проницаемости сплошного тела и тела, собранного из двух частей (рис. 13, б). При расположении среднего стержня электромагнита против стыка (х = 0) магнитный поток в обеих ветвях магнитопровода одинаков. Так как магнитные потоки в каждой из ветвей направлены встречно, суммарная эдс системы равна нулю. При смещении системы поперек шва равенство двух магнитных потоков нарушается. Электромагнитные датчики весьма чувствительны к величине зазора и отсутствию зазора, а также к превышению кромок. Определенное влияние оказывает окалина, присутствующая на поверхности свариваемых кромок.

Существуют датчики, основанные на использовании излучения радиоактивных изотопов, состоящие из источника и приемника излучения, расположенных по обе стороны стыка. Свариваемое ослабляет интенсивность излучения, пропуская только узкий пучок лучей против стыка. Кроме того, существуют пневматические и другие датчики, которые практически не получили распространения

Отклонение мундштука по вертикали приводит к изменению длины дуги, в результате чего изменяется настройка системы дуга - источник питания, температура предварительного разогрева электрода и. следовательно, скорость его плавления. Это может вызвать непровар кромок, искажение формы шва и другие изменения.

В аппаратах рельсового типа применяют ручные или механизированные с ручным управлением корректоры для изменения или поддержания длины дуги. При механическом копировании весь сварочный аппарат или только головку подвешивают таким образом, что они могут плавать по вертикали, упираясь в одну из свариваемых кромок. Устройства такого типа применяют в тех случаях, когда масса плавающей части аппарата сравнительно невелика и когда есть площадка для выхода упорного ролика или устройство для его фиксации в коние шва.

Автоматы АДГ-502, АДГ-601, АДФ-1001, АДФ-1201

|

Серия автоматов предназначена для сварки стыковых и угловых соединений и выполнена на базе унифицированных узлов. Автоматы АДФ-1001 и АДФ-1201 предназначены для сварки под флюсом, автомат АДГ-502 — для сварки в среде углекислого газа. Автоматы позволяют осуществлять сварку как внутри колеи, так и вне ее на расстоянии до 200 мм. Размер колеи 295 мм. Конструкция автоматов дает возможность корректировать в поперечном направлении положение электрода относительно стыка в пределах 60 мм. В автоматах для сварки под флюсом положение электрода контролируется с помощью светоуказателя.

Регулирование скорости подачи электродной проволоки и скорости сварки — плавное. Автоматическая система регулирования частоты вращения двигателей позволяет жестко стабилизировать выбранные скорости.

Автоматы комплектуются тиристорными источниками сварочного тока. К основным унифицированным узлам, применяемым в каждом автомате, относятся: тележка, двигатель, редуктор, механизм вертикального перемещения головки, кассетные устройства, пульт управления. Для привода тележки применен двигатель серии КПА мощностью 60 Вт, а для привода механизма подачи электродной проволоки — двигатель 90 Вт той же серии.

|  |

Автомат АДГ-601 предназначен для сварки соединений с узкой щелевой разделкой кромок глубиной до 100 мм. Автомат имеет направляющие, которые позволяют выполнять прямолинейные швы длиной до 2 м. Во избежание изменения скорости сварки от проскальзывания ведущих колес, направляющие снабжены зубчатой рейкой, сцепленной с ведущим зубчатым колесом сварочного трактора. Особенностью автомата является наличие оригинального устройства для правки проволоки, обеспечивающего степень правки, при которой можно отказаться от ненадежных в работе и быстроизнашивающихся, а также сложных в изготовлении токоподводящих мундштуков, погружаемых в разделку.

Автоматы АДФ-1002 и АДС-1000-4. Автоматы предназначены для сварки под флюсом переменным током и являются оригинальными по конструкции. Автомат АДФ-1002 имеет один асинхронный двигатель, спаренный как с редуктором механизма подачи электродной проволоки, так и с редуктором тележки. Оба механизма представляют собой единый несущий блок. Такое конструктивное решение позволило создать весьма компактный автомат. Скорость подачи электродной проволоки и скорость сварки регулируются сменными шестернями, что является во многих случаях недостатком этой конструкции. Автоматом с соответствующими дополнительными приспособлениями можно производить сварку стыковых соединений без разделки кромок, с разделкой кромок, сварку угловых швов, швов «в лодочку». Автомат комплектуется тиристорным трансформатором ТДФЖ-1001.

Автомат АДС-1000-4 в отличие от АДФ-1002 имеет плавное регулирование скорости подачи электродной проволоки и скорости сварки и построен по классической двухдвигательной схеме. Автомат позволяет производить сварку стыковых и угловых соединений. При сварке вне колеи имеется возможность сварки «углом вперед» и «углом назад». В настоящее время в связи с применением источника сварочного тока с жесткими внешними характеристиками типа ТДФЖ-1001 автомат переведен на независимую скорость подачи электродной проволоки.

Современные тракторы сварочные это АДФ-1000, АДФ-1250, ТС-16-1, ТС-16-2, 2ТС-16-1, 2ТС-16-2 (двухголовочные)

Подвесные самоходные автоматы и сварочные головки. При сварке или наплавке крупных изделий, таких, как балки, цилиндрические сосуды и валы, плоскостные секции, прямошовные и спиральношовные трубы, изделий с однотипными швами и многих других преимущественно в серийном и массовом производстве используются стационарные самоходные автоматы или подвесные сварочные головки. Обычно эти автоматы и подвесные головки входят в состав установок, включающих в себя, кроме собственно сварочного оборудования — автоматов и источников сварочного тока, еще и различного рода манипуляторы, кантователи, служащие для крепления и поворота свариваемых изделий, а также устройства для перемещения изделий в направлении сварки.

В настоящее время выпускаются в серийном производстве подвесные самоходные сварочные автоматы и головки как общего назначения, так и специальные. Большинство выпускаемых сварочных автоматов и головок разработано на основе унифицированных узлов. Для многих из них в качестве базовой модели принят созданный в ИЭС имени Е. О. Патона автомат А-1401, являющийся, в свою очередь, дальнейшим усовершенствованием хорошо известного самоходного универсального автомата АБСК.

Автомат А-1416 предназначен для однодуговой сварки под флюсом и состоит из следующих основных узлов:

собственно сварочной головки, содержащей механизм подачи проволоки с правильным устройством, токоподводящий мундштук и устройство для защиты зоны дуги флюсом;

подъемного механизма, позволяющего осуществлять механизированное перемещение подвесной сварочной головки на вертикальной штанге;

флюсоаппарата, снабженного флюсоотсасывающим устройством эжекторного типа;

самоходной тележки велосипедного типа, на которой закреплены узлы автомата и служащей для перемещения его вдоль свариваемого изделия с рабочей и маршевой скоростями.

От автомата А-1401 он отличается ступенчатым регулированием скоростей сварки и подачи электродной проволоки, что выполняется подбором сменных шестерен.

Автомат при сварке перемещается по рельсовому пути на двух колесах, одно из которых ведущее. Маршевое перемещение автомата осуществляется от отдельного двигателя. Автомат выпускается в комплекте с источником сварочного тока — выпрямителем ВДУ-1201.

Самоходный автомат А-1412 предназначен для двухдуговой сварки под флюсом переменным током и комплектуется двумя трансформаторами типа ТДФЖ-2002. Этот автомат конструктивно унифицирован с автоматом А-1401 и содержит те же основные узлы. Перемещение тележки автомата с маршевой скоростью производится от асинхронного электродвигателя, а с рабочей скоростью — от электродвигателя постоянного тока. Рабочая скорость тележки регулируется за счет изменения частоты вращения электродвигателя в десятикратном диапазоне с помощью тиристорного регулятора. Ведущее колесо тележки связано с самотормозящейся кинематической цепью посредством фрикционного диска, который отпускается при ручном перемещении тележки. От опрокидывания автомат удерживается специальной стойкой, состоящей из двух сварных кронштейнов и ролика.

Для регулирования положения мундштуков в зависимости от уровня сварки и требуемого вылета электродов служит механизм подъема, включающий в себя редуктор и электродвигатель. Реечные шестерни механизма подъема зацепляются за ходовые рейки, прикрепленные вдоль образующих штанги, которая позволяет обеспечить необходимое вертикальное перемещение головки.

Сварка трехфазной дугой применяется для соединения или наплавки деталей большой толщины при необходимости ограничить проплавление основного материала и увеличить количество наплавленного металла. Она обычно производится двумя электродами, причем две фазы подключаются к электродам, а третья — к свариваемому изделию. Трехфазная дуга состоит из трех отдельных дуг, горящих в общем пространстве. Две зависимые дуги горят между каждым электродом и свариваемым изделием, а третья, независимая (косвенная), дуга — между обоими электродами.

Если ток в изделии будет больше тока в каждом электроде, глубина проплавления будет значительной, а количество расплавленного металла сравнительно невелико; при обратном соотношении глубина проплавления может быть незначительна, а количество расплавленного металла велико. При этом процессе большое значение приобретает расстояние между электродами. Поэтому взаимное их положение регулируется не только в процессе настройки, но и в процессе сварки.

Для сварки и наплавки переменным током под флюсом деталей из низкоуглеродистых, среднеуглеродистых и легированных сталей выпускается самоходный двухэлектродный автомат УДФ-1001У4. Он скомпонован из унифицированных узлов автомата А-1401 и комплектуется трансформатором ТШС-1000-3. Основными узлами автомата являются; механизмы подъема, подачи проволоки, тележка, механизм изменения расстояния между электродами, правильное устройство, флюсоаппарат с бункером и трубопроводом для подачи флюса, катушки с тормозными устройствами. Автомат снабжен световым указателем и пультом управления. Механизм подачи электродных проволок, обеспечивающий одинаковую скорость подачи обеих проволок, представляет собой трехступенчатый редуктор, который приводится в движение электродвигателем постоянного тока мощностью 230 Вт.

Автомат УДФ-1001 имеет специальные механизмы правки проволоки и изменения расстояния между электродами. Правка электродной проволоки производится в направлении вращения (в каналах). Вращение канала осуществляется двигателем через конические шестерни. Расстояние между концами электродных проволок при вылете проволок из наконечника 50 мм регулируется в пределах ±10 мм со скоростью не менее 10 мм/с. Оптимальный угол между электродами установлен 30—45°.

Так как при сварке трехфазной дугой на стабильность процесса влияет большое число параметров режима, то их регулирование должно производиться весьма тщательно. Регулирование тока в электродах при сварке с независимой от напряжения дуги скоростью подачи электродной проволоки производится изменением скорости подачи с помощью регулятора «электроды — скорость», расположенного на пульте. Постоянство тока в электродах поддерживается саморегулированием дуги и обеспечивается автоматическим изменением в процессе сварки расстояния между электродами. Для увеличения интенсивности саморегулирования дуги источник сварочного тока имеет жесткие внешние характеристики. Регулирование напряжения осуществляется ступенчато в пределах 38—62 В.

Автомат УДФ-1001У4 позволяет выполнять сварку в нижнем положении стыковых и угловых соединений «в лодочку».

К специальным подвесным самоходным автоматам и сварочным головкам, выпускаемым в серийном производстве, относятся автомат А-1411ПУ4 и головка ГДФ-1001УЗ.

Самоходный автомат А-1411ПУ4 предназначен для сварки угловых швов наклонным электродом в защитных газах, и им комплектуются сварочные установки и автоматические линии, на которых производится сварка изделий с угловыми продольными швами. Автомат оснащен электромеханической системой поиска линии соединения и начала шва, устройством механического копирования линии шва и системой заварки кратера. Все операции цикла сварки, включая возврат автомата в исходное положение на маршевой скорости, автоматизированы.

Автомат имеет два исполнения — правое и левое, соответствующие требуемому направлению сварки. Электрическая схема разработана на правое и левое исполнение автомата, а также предусматривает возможность подключения и работы одновременно нескольких автоматов правого, левого или смешанного исполнения с одного пульта. Автомат комплектуется шкафом управления, выпрямителем ВДУ-1201, газовой контрольно-регулировочной аппаратурой с подогревателем газа, кабелем управления. Сварочный кабель и газоподвод собирают в гирлянду и подвешивают в верхней части сварочной установки, обеспечивая свободу перемещения сварочного автомата от начала шва и до его конца.

В автомате также используются унифицированные узлы. Маршевая и рабочая скорости тележки обеспечиваются электродвигателями переменного тока.

Особенностью конструкции автомата является копирное устройство. Оно состоит из литого корпуса, внутри которого смонтированы два взаимосвязанных и взаимно перпендикулярных параллелограмма. На торце корпуса укреплен кольцевой электромагнит, электрически связанный с конечным выключателем, установленным на тележке. С двух противоположных сторон параллелограмма, имеющего две степени свободы, укреплены штанги с конечными выключателями и копирным роликом с мундштуком.

Электрическая схема управления предусматривает два режима работы автомата: «ручной» с кнопочным управлением всеми механизмами автомата и «полуавтомат», при котором технологическая последовательность операций осуществляется автоматически. По окончании цикла «Сварка» автомат возвращается в исходное положение. При использовании автомата в автоматических линиях его пуск может производиться от внешнего сигнала. Возможен раздельный поиск шва: сначала горизонтальной плоскости, затем вертикальной плоскости. Направление поиска выбирается переключателем «Поиск шва».

Головка ГДФ-1001УЗ предназначена для дуговой автоматической сварки плавящимся электродом под слоем флюса стыков труб диаметром 529—1420 мм из углеродистой и низколегированной сталей для нефтегазопроводов и входит в состав оборудования полевой автосварочной установки ПАУ-1001.

При сварке поворотных стыков сварочная головка неподвижна, а трубы вращаются с помощью шпиндельного или роликового вращателя. В головках для сварки труб большого диаметра применяются следящие системы для управления движением горелок. Основные составные части горелок для сварки поворотных стыков труб такие же, как у автоматов общего применения, и также скомпонованы из унифицированных узлов.

В состав головки входят: механизмы подъема, подачи проволоки, правильно-прижимной, система слежения за линией стыка, суппорты продольного и поперечного перемещений, флюсоаппарат с бункером, катушки для проволоки с тормозным устройством, пульт управления, опорные ролики, горелка и светоуказатель. Электрооборудование головки позволяет осуществлять работу в полуавтоматическом и наладочном режимах. Головка выпускается в комплекте со сварочным выпрямителем ВДУ-1201 с дистанционным подключением управления.

Особенностью автоматов для наплавочных работ является наличие специальных устройств для выполнения широкослойной наплавки ленточным электродом или расщепленным электродом из нескольких проволок, расположенных поперек движения автомата, порошковым электродом или электродом, совершающим поперечные колебательные движения. Автоматы для наплавки обычно рассчитываются на длительную, без перерывов работу. Серийно выпускаются в настоящее время для этих целей автоматы общего применения типа А-384МК, А-874Н и специальные А-1406, А-1408.

Подвесной автомат (головка) типа А-384МК предназначен для автоматической поверхностной наплавки под слоем флюса порошковой проволокой диаметром 3—6 мм либо лентой шириной 20—100 мм и толщиной 0,2—1,2 мм тел вращения или плоских деталей. Автомат скомпонован на базе узлов автомата АБСК из подвесной головки и подъемного механизма с флюсоаппаратом и отличается от него наличием механизма вертикального перемещения и набором приставок для наплавки порошковой проволокой, ленточным электродом и гребенкой проволок. Скорость подачи электродной проволоки постоянная, не зависит от напряжения дуги. Настройка на заданную скорость подачи электродной проволоки производится с помощью сменных шестерен механизма подачи. Автомат закрепляется на станке, осуществляющем вращение изделия, перемещение на заданный шаг наплавки либо другие соответствующие движения, обеспечивающие наплавку поверхности. Комплектуется сварочным выпрямителем ВДУ-504.

Самоходный автомат А-874НУ4 служит для наплавки тел вращения, плоских деталей и изделий сложной формы. Широкие технологические возможности автомата обеспечиваются комплектом сменных узлов и приставок, а также системой управления, позволяющей вести наплавку с независимой скоростью подачи или с автоматическим регулированием скорости в зависимости от напряжения дуги.

Рассчитан на длительную непрерывную работу. Входящие в комплект автомата сменные узлы и приставки позволяют выполнять следующие операции: наплавку проволочным электродом, широкослойную наплавку проволочным электродом с поперечными колебаниями и лентой, наплавку тел вращения, с импульсным перемещением тележки на шаг наплавки.

Наплавка может производиться как под флюсом, так и открытой дугой сплошной проволокой диаметром 2,5— 6 мм, порошковой диаметром 2—3,5 мм, горячекатаной проволокой (катанкой) диаметром 6—7 мм из легированных сталей, а также лентой шириной 15—70 мм и толщиной 0,5—1,0 мм. В комплект поставки автомата входят самоходная головка, шкаф управления и сварочный выпрямитель типа ВДУ-1201.

Основными узлами автомата являются самоходная тележка, механизмы подъема, поперечных колебаний, устройство (суппорт) для перемещения электрода вдоль на 90 мм и поперек шва на 200 мм, флюсоаппарат, мундштук с держателем, катушка для проволоки с тормозом и пульт управления.

Самоходная тележка передвигается с рабочей и маршевой скоростями по рельсовому пути, расположенному в вертикальной плоскости; рабочее перемещение — со скоростью наплавки и маршевое — для быстрых установочных перемещений. В приводе тележки имеется пара сменных шестерен для настройки скорости наплавки. Правильный механизм выполнен в виде пяти роликов на игольчатых подшипниках, насаженных на эксцентриковые пальцы. При наплавке правильный механизм снимается и вместо него устанавливается сменная направляющая втулка.

Конструктивно объединен с правильным механизмом держатель мундштука. Мундштук позволяет наплавлять плоские и круглые детали сплошной и порошковой проволокой, катанкой на токах 700—800 А. К боковой части мундштука на шарнире крепится медный рычаг токоподвода. В нижнюю часть мундштука завинчиваются сменные наконечники для различных диаметров сварочной проволоки. Для наплавки лентой автомат снабжается специальной приставкой. Подача электродной ленты к сварочной ванне происходит между двумя омедненными стальными пластинами с угольниками, устанавливаемыми в зависимости от ширины ленты.

Механизм поперечных колебаний представляет собой двигатель с червячным редуктором, выходной вал которого при помощи торцевой шпонки соединяется с червячным валом поперечного корректора суппорта. В кинематической цепи редуктора имеется пара сменных шестерен, при помощи которых устанавливается скорость поперечных колебаний.

На базе унифицированных узлов автомата А-1401 выпускаются специальные наплавочные автоматы, предназначенные для комплектации различных станков и установок. Наиболее универсальный из них автомат А-1406. Он входит в комплект станков, на которых выполняется наплавка наружных, внутренних поверхностей цилиндрических и конических тел вращения, а также деталей с плоскими поверхностями. При помощи автомата, установленного на станке, можно также сваривать детали, имеющие кольцевые и продольные швы простой конфигурации.

Автомат позволяет производить наплавку и сварку под слоем флюса одинарным и расщепленным электродами, открытой дугой порошковыми проволоками и лентой, а также в среде защитного газа. Механизм поперечных колебаний с приводом от электродвигателя позволяет обеспечить колебания электрода с амплитудой 15—70 мм и ручное смещение центра колебаний на ±50 мм. Скорость колебаний в пределах 80—200 м/ч регулируется с помощью сменных шестерен.

Автомат оснащен дополнительными приспособлениями для внутренней наплавки в среде углекислого газа. Наплавка внутренних цилиндрических поверхностей диаметром свыше 100 мм и длиной до 500 мм производится открытой дугой. Кроме основного мундштука для сварки под флюсом, в комплект автомата входят мундштуки для сварки порошковой проволокой, порошковой лентой и расщепленным электродом. Автомат комплектуется сварочным выпрямителем ВДУ-1201. Так как автомат предназначен для работы с наплавочными станками, то управление им осуществляется по электрическим схемам этих станков.

Автомат А-1408 предназначен для комплектации станка, на котором производится наплавка в среде защитного газа или открытой дугой порошковой проволокой деталей типа валов диаметром 20—150 мм, длиной до 1200 мм. Автомат состоит из механизмов подъема, подачи, колебаний.,,

АВТОМАТЫ ДЛЯ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ

Промышленность выпускает большое число типов специализированных автоматов для сварки неплавящимся электродом, универсальные автоматы выпускаются в ограниченных количествах.

Типичным универсальным автоматом тракторного типа является автомат АДСВ-6. Автомат предназначен для сварки неплавящимся электродом в аргоне продольных швов изделий. Сварку можно вести на постоянном, пульсирующем и переменном токе до 315 А в зависимости от того, каким источником питания комплектуется автомат. Скорость сварки регулируется в пределах 5—80 м/ч с точностью поддержания этого параметра ±2 %, скорость присадки диаметром 0,8—2 мм — в пределах 8— 120 м/ч с той же точностью стабилизации. Горелка рассчитана на закрепление вольфрамовых электродов диаметром 1—5 мм.

Автомат АДСВ-6 комплектуется унифицированной головкой АСГВ-4. Головка снабжена устройствами АРНД и слежения за линией стыка с помощью индукционного датчика положения стыка. Масса головки 27 кг, ход механизмов ±50 мм.

Универсальный автомат тракторного типа АДГ-506 предназначен для сварки прямолинейных плоских и пространственных швов. Трактор автомата перемещается по специальной направляющей ленте, входящей в комплект поставки. Сварку можно вести на горизонтальной и вертикальной плоскости, в потолочном положении.

Автомат АДГ-506 комплектуется источником питания — выпрямителем ВДУ-506, характеристика которого перестроена для сварки неплавящимся электродом (имеет повышенную крутизну), и возбудителем ВИС-01. Аппаратура управления автомата обеспечивает управление циклом сварки и сварочным режимом, проведение наладочных операций. В автомате предусмотрены: зажигание дуги возбудителем через зазор на пониженном токе; плавное нарастание сварочного тока после образования дуги; модуляция тока для сварки пульсирующей дугой; автоматическое регулирование напряжения дуги; заварка кратера (спадание тока по линейному закону).

Автомат снабжен безлюфтовыми механизмами для аксиального и поперечного перемещения электрода. Механизм аксиального перемещения используется в системе АРНД; возможно также регулирование положения электрода с ручного пульта. Механизм поперечного перемещения позволяет оператору вести электрод по стыку с ручного пульта.

Каретка трактора с помощью закрепленных на пластинчатой пружине пары опорных роликов и прижимного ролика устанавливается на направляющем поясе, с которым сцепляется ведущий ролик с электродом. Благодаря пружине ролики могут устанавливаться под углом друг к другу и трактор — двигаться по криволинейному направляющему поясу (например, вокруг трубы). На корпусе каретки размещены штанги механизмов поперечного и аксиального перемещения горелки. Внутри корпуса установлен механизм подачи присадочной проволоки с электроприводом.

Так как трактор предназначен для длительной непрерывной работы, горелка снабжена устройством для изменения длины вылета электрода относительно сопла. Горелка имеет насадку со шторками для дополнительной защиты шва, позволяющую вести сварку на сквозняке и при значительной глубине разделки. Горелка и сопло соединены с системой жидкостного охлаждения, подключаемой либо к водопроводной сети, либо к автономной системе охлаждения, поставляемой по особому заказу. В последнем случае вместо воды может использоваться антифриз, и автомат работает при низких температурах (от —10 °С).

Для сварки труб в разнообразных условиях выпускаются автоматы различных типов. Наибольшее распространение получили автоматы типа ОДА (ОДА-1С, ОДА-2С и ОДА-ЗС) и типа ACT (ACT-I и АСТ- I I.

Автоматы типа ОДА предназначены для сварки без присадки неповоротных стыков труб диаметром 8—76 мм с толщиной стенки до 3 мм. Они снабжены механизмом стабилизации длины дуги (СДД); механизмы головки размещены на скобе, приводимой в движение от приводного двигателя с помощью раздаточного шестеренчатого механизма. Особенностью механизма поперечной коррекции является вывод его рукоятки на неподвижную часть, что позволяет осуществлять регулирование по стыку в процессе сварки. Переносные головки автоматов имеют небольшую массу (до 12 кг), малую установочную длину (до 100 мм) и малый радиус вращающихся частей (до 90 мм), позволяющие широко применять их в условиях монтажа.

Автоматы ACT предназначены для сварки неповоротных стыков труб в монтажных (тип АСТ-П) и цеховых (тип ACT-I) условиях. В зависимости от материала изделия они комплектуются источниками постоянного (ACT-IC, ACT-IT—для стали и титана) и переменного (ACT-IA) тока.

Автоматы позволяют сваривать трубы диаметром до 220 мм с толщиной стенки до 20 мм. Они снабжены механизмами подачи присадки, АРНД и поперечных колебаний электрода. Для установки на трубу корпус автомата выполнен разъемным.

Для монтажной сварки трубопроводов атомных электростанций разработан ряд малогабаритных автоматов, включающий в себя автоматы АДГ-201 и АДГ-301.

Автомат АДГ-201 предназначен для сварки труб диаметром 57—160 мм. В его состав входят источник питания — установка УДГ-201, аппаратура управления и четыре сменные сварочные головки. Головки имеют общую конструктивную схему. На механизме зажатия эксцентрикового типа размещены электродвигатель, служащий приводом орбитального перемещения, с редуктором и кольцевые направляющие, по которым перемещается планшайба. Зубчатое колесо планшайбы сцеплено с роликом привода орбитального перемещения. Для надевания на трубу колесо имеет откидывающийся сектор. На планшайбе размещены механизмы головки: механизм АРНД со сварочной горелкой, колебатель и механизм подачи присадочной проволоки с кассетой. Головки имеют малую установочную длину (до 90 мм) и малый радиус вращающихся частей (93 мм в головке для сварки труб диаметром до 76 мм и 135 мм в головке для сварки труб диаметром 160 мм).

Автомат АДГ-301 —тракторного типа. Трактор перемещается по направляющему зубчатому колесу, устанавливаемому на трубу. Автомат снабжен кольцами пяти типоразмеров, позволяющими вести сварку труб диаметром 219—1020 мм. На тракторе размещены привод орбитального движения, механизм АРНД, механизм подачи присадочной проволоки (МППП), колебатель и механизм дистанционного управления присадкой.

Автомат АДГ-301 снабжен специальной аппаратурой управления типа АУК-03 на базе микро-ЭВМ, позволяющей либо управлять сваркой с пульта управления либо вести сварку по программе, записанной перед сваркой, или по одной из программ, имеющихся в библиотеке (в постоянном запоминающем устройстве — ПЗУ).

Тема 3.3. Оборудование для электрошлаковой сварки. Основные функции, выполняемые элементами электрошлакового аппарата при электрошлаковой сварке. Классификация электрошлаковых аппаратов. Основные элементы аппаратов для электрошлаковой сварки.

АППАРАТУРА ДЛЯ ЭЛЕКТРОШЛАКОВОЙ СВАРКИ

Автоматы состоят из следующих узлов: самоходного сварочного аппарата, с которым связаны медные водоохлаждаемые башмаки, формирующие шов; источника питания; бункера с флюсом; кассет с электродной проволокой; аппаратуры управления.

Электрошлаковая сварка вертикальных швов предусматривает одновременное выполнение следующих операций: нагрев шлаковой ванной свариваемых кромок и присадочного материала до температуры их плавления; подачу в зазор между кромками электродного и дополнительного металла; подвод к электроду сварочного тока; удерживание сварочной ванны в зазоре; перемещение источника нагрева и формирующих устройств по мере образования шва; возвратно-поступательное перемещение источника нагрева в зазоре для равномерного проплавления кромок толстого металла и др.

Указанные операции выполняет комплекс механизмов, образующих сварочный аппарат. В зависимости от назначения и от степени механизации такой аппарат содержит механизмы, способные выполнять все перечисленные функции.

Как и для дуговой сварки, рассматриваемые в настоящем разделе аппараты по способу перемещения разделяются на самоходные (рельсовые и безрельсовые) и подвесные. Конструкция сварочного аппарата зависит также от типа электрода: для сварки проволочными и пластинчатыми электродами или плавящимся мундштуком. Многие элементы аппаратов аналогичны устройствам того же назначения в аппаратах для дуговой сварки.

Па рис. 1 схематически показана конструкция безрельсовового автомата для сварки вертикальных швов, где связь между тележкой и изделием обеспечивается действием мощных пружин 7. прижимающих ходовые ролики 5 к обеим сторонам свариваемого изделия /. Шлаковая ванна 2 формируется ползунами 5. жестко связанными с тележкой. На тележке же расположен и бункер с флюсом 6. Подающие ролики 8 проталкивают электродную проволоку 4 сквозь мундштуки в шлаковую ванну. С помощью корректоров 9 устанавливают положение сварочных электродов относительно краев ванны. Кассеты 10 с проволокой могут размещаться непосредственно на тележке или на полу, если установка стационарная.

При неизбежных колебаниях режима сварки при постоянных скоростях подачи электрода и скорости перемещения аппарата может произойти изменение уровня шлаковой ванны или жидкого металла. Уровень шлаковой ванны поддерживается постоянным регулированием подачи флюса. Контроль осуществляется визуально или с помощью щупа, опускаемого в ванну. Уровень металлической ванны стабилизируется путем воздействия на скорость перемещения аппарата, так как если воздействовать на скорость подачи электрода, это вызовет изменения сварочного тока, а следовательно, и тепловложения в шлаковую ванну.

Для получения непосредственной информации о положении металлической ванны могут быть использованы дифференциальные термопары 1, впаянные в ползун 2 (рис. 2, а) и образующие две встречно-включенные пары: константан медь и медь - константан. Один спай располагают выше требуемого уровня металлической ванны, другой ниже. Результирующая эдс пропорциональна разности температур в местах спая и равна нулю, когда уровень металлической ванны находится между точками припайки термопар. Колебания уровня

|

|

Рис.2 Схемы действия датчиков регулирования металлической ванны

нарушают баланс эдс и через блоки управления (БУ) подают сигнал исполнительному механизму на повышение или понижение скорости движения аппарата. Регуляторы такого типа чувствительны к интенсивности охлаждения ползуна, расстоянию между электродом и ползуном и к толщине шлаковой корки.

Наибольшее распространение получила система, основанная на измерении падения напряжения в расплавленном шлаке между щупом 4 и металлической ванной 3 (рис. 2, б). Щуп питается от специального трансформатора. Падение напряжения в шлаке пропорционально расстоянию l и служит сигналом исполнительному механизму. При малом расстоянии между щупом и металлической ванной падение напряжения на щупе незначительно, что вызовет движение аппарата вверх. С увеличением падения напряжения скорость перемещения аппарата уменьшится вплоть до его остановки.

Весьма эффективна система, основанная на сопротивлении металлической и шлаковой ванн вихревым токам, индуктируемым обмотками W1 и W2 (рис. 2, в). Обмотки выбраны таким образом, чтобы они создавали в среднем стержне встречные, равные по величине потоки. При смещении положения уровня металлической ванны равенство нарушается, вследствие чего в обмотке W3 индуктируется эдс, являющаяся сигналом исполнительному механизму.

Кроме специфичных схем автоматического поддержания уровня металлической ванны, для таких аппаратов характерны три рабочих механизма: подачи электродных проволок, вертикального перемещения аппарата, возвратно-поступательного перемещения электродов поперек шва.

Аппараты для электрошлаковой сварки различаются: способом перемещения, числом и типом электродов, наибольшей толщиной свариваемого металла. Аппараты рельсового типа обладают рядом преимуществ, так как дают возможность отказаться от специальных устройств дня выхода аппарата и конце шва, позволяют создать установки, в которых рельс, а. следовательно, и аппарат крепятся к несущей конструкции независимо от изделия (что особенно важно при сварке кольцевых швов), создать наибольшее количество комбинации узлов при сварке различных швов и изделий. В зависимости от толщины металла применяются одно-, двух- и трех электродные аппараты.

При сварке металла толщиной до 100 мм можно обойтись без ряда сложных механизмов, свойственных универсальным аппаратам тяжелою типа. Поскольку наиболее длиные швы встречаются при сварке металла сравнительно небольшой толщины (до 100 мм), для сварки таких изделий целесообразно применять безрельсовые аппараты, перемещающиеся непосредственно по изделию, копируя его при сварке. При этом возможна сварка швов практически любой длины.

Тема 3.4. Оборудование для газовой сварки. Оборудование и аппаратура для производства и потребления ацетилена. Оборудование газовых постов. Горелки для газовой сварки. Оборудование для газовой резки.

Дата добавления: 2015-10-13; просмотров: 4949;