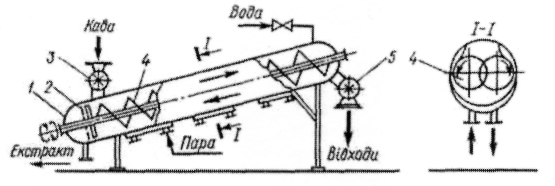

Схема екстрактора похилого типу для одержання кави

Рис. 3

Двошнекові апарати похилого типу використовують також для виробництва розчинного чаю. Конструкція їх подібна до раніше розглянутих конструкцій апаратів відкритого типу. Проте слід зауважити, що використання шнеків, набраних із концентричних смуг, для переміщення сировини в усіх екстракторах похилого типу сприяє появі негативного фактора, що супроводжує екстрагування, – поздовжнього і поперечного перемішування обох фаз.

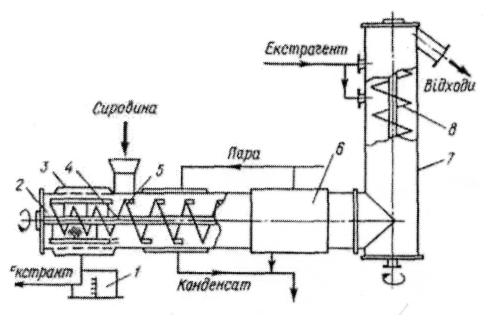

Горизонтальні екстрактори. Шнекові горизонтальні екстрактори набули найбільшого поширення у ферментній, сокоекстрактній та консервній промисловостях, а також у виноробстві при екстрагуванні солодких вичавків винограду.

Рис. 4. Схема шнекового горизонтального екстрактора

3. Рідинна екстракція

Процес вилучення одного або кількох розчинених речовин з однієї рідкої фази іншою, яка практично не змішується з першою, називають екстракцією.

Щоб вилучити цінні продукти із розбавлених розчинів, екстракцію використовують як самостійний процес або в сукупності з іншими, наприклад з ректифікацією. Основною перевагою екстракції є низька робоча температура процесу. Це дає змогу розділяти рідкі суміші термолабільних речовин, наприклад антибіотиків, що розкладаються при підвищених температурах.

Щоб екстрагувати із рідкої суміші будь-який компонент, добирають розчинник (екстрагент), що добре розчинює цільовий компонент, не змішуючись із вихідною сумішшю. Густина розчинника має відрізнятися від густини вихідного розчину. Внаслідок оброблення суміші екстрагентом одержують дві рідкі фази: а) вихідну із залишками цільового компонента та екстрагенту, яку називають рафінатом; б) екстракт, до складу якого входять екстрагент і цільовий компонент.

Щоб одержати екстрагований компонент у чистому вигляді, треба від екстракту відокремити розчинник, який можна знову використовувати в процесі. Фази розділяють гравітаційним відстоюванням або центрифугуванням, а щоб регенерувати розчинник, застосовують ректифікацію, просту перегонку та інші процеси.

Способи екстракції

Контакт рідин – ступінчастий або безперервний – визначає особливості застосовуваного способу екстракції. При ступінчастому контакті розчини спочатку змішують, а потім фази розділяють у різних апаратах, наприклад відстійниках чи центрифугах. Змішувачі та відстійники, з'єднані попарно, утворюють ступені екстракції. За кількістю таких пар і характером руху фаз ступінчаста екстракція буває одно- і багатоступінчастою, прямо- і протитечійною.

Одноступінчастий процес екстрагування відбувається у змішувачі змішується певна кількість вихідного розчину та екстрагенту.

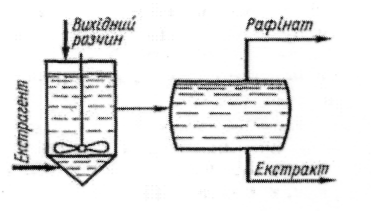

Одноступінчаста екстракція малоефективна і в промисловості мало поширена. На рис. 5 показано схему триступінчастої протитечійної екстракції. В техніці вона найпоширеніша, бо порівняно з прямотечійним процесом дає можливість економніше витрачати розчинник. Його регенерація в цьому разі маловитратна.

Рис. 5. Схема триступінчастої протитечійної екстракції

Зі схеми видно, що вихідний розчин надходить у перший ступінь, розчинник – в останній. Кінцевий екстракт видаляють з першого, кінцевий рафінат – з третього ступеня.

Апарати рідинної екстракції

При рідинній екстракції цільових компонентів застосовують такі апарати: змішувально-відстійні, колонні із змішувальними пристроями різних типів (розпилювальні, насадкові, поличкові, із ситчастими тарілками, роторно-дискові) та відцентрові.

За типом пристроїв екстрактори поділяють на апарати з нерухомими та рухомими змішувальними пристроями.

Апарати з нерухомими змішувальними пристроями

Серед великої кількості екстракторів безперервної дії у харчовій промисловості найширше застосовують апарати колонного типу з різноманітними змішувальними пристроями (мішалками, насадками, ситчастими і суцільними перегородками, ежекторами, діафрагмами тощо).

Серед великої кількості екстракторів безперервної дії у харчовій промисловості найширше застосовують апарати колонного типу з різноманітними змішувальними пристроями (мішалками, насадками, ситчастими і суцільними перегородками, ежекторами, діафрагмами тощо).

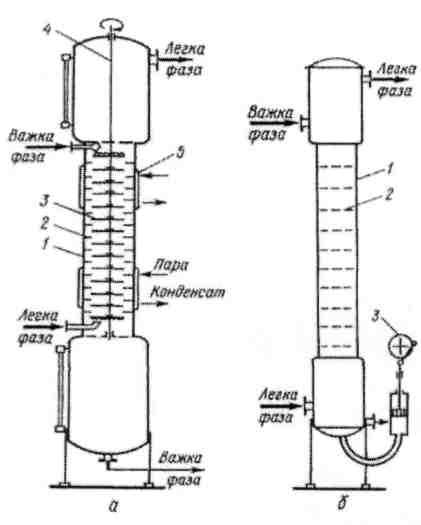

На рис. 6 показано деякі типи цих апаратів. Характерна особливість будови їх – наявність циліндричних колон з різним розміщенням патрубків для підведення і відведення оброблюваних рідин, що переміщуються одна відносно другої завдяки різниці густин. Фази контактують по всій висоті колон, повне розділення відбувається на кінцевих стадіях.

Простота будови колонних екстракторів сприяла їх поширенню. Наприклад, всередині верхньої і нижньої частин розпилювальної колони розміщено тільки пристрої для розпилювання рідин. Легка речовина (екстрагент) надходить в нижню частину

колони, розпилюється і піднімається вверх. Важка рідина опускається суцільною фазою зверху вниз,

контактує з легкою і через сифонний пристрій

Рис. 6 Схеми екстракторів виводиться у вигляді рафінату. Екстракт (легка рідина)

колонного типу виводиться з верхньої частини колони.

Апарати з рухомими змішувальними пристроями

Змішування фаз істотно впливає на швидкість масообміну. Зовнішню енергію в екстрактори вводять різними способами: змішувальними пристроями, вібраторами і пульсаторами, у вигляді відцентрової сили, кінетичної енергії струменів в інжекторних та ежекторних апаратах.

Щоб виконати тільки один ступінь екстракції (змішування фаз з наступним розділенням їх), можна використовувати один апарат – змішувач, в якому процес проводять періодично – спочатку змішування фаз, потім – розділення. Найчастіше використовують два апарати – змішувач і відстійник. У змішувач надходять вихідна рідина та екстрагент і відбувається процес екстракції. Потім суміш спрямовують у відстійник, де вона розділяється – екстракт утворює верхній шар, а рафінат – нижній. Після розшарування утворені фази рідини зливають в окремі посудини. З екстракту виділяють цільовий компонент, а в рафінат, якщо в ньому є залишки екстрагованої речовини, додають екстрагент і процес повторюють – багатоступенева екстракція.

У колонних екстракторах безперервної дії фази розділяють у камерах, що розміщені в нижніх частинах колон.

Серед потужних апаратів з рухомими змішувальними пристроями найпоширеніші колони з мішалками різної конструкції. На рис. 7 показано роторно-дисковий екстрактор. В таких екстракторах фази змішуються під дією гравітаційних сил. Мішалки призначені для подрібнення частин диспергованої фази без переміщення фаз вздовж осі колони. Для цього на стінці колони 1 закріплено нерухомі перегородки 2, між якими обертаються диски 3, закріплені на вертикальному валу 4.

Рис. 7. Схеми роторно-дискового екстрактора (а) та пульсаційної колони (б)

Д/з [1] с. 200-220, [2] с. 190-200

5.4. Сушіння

План

1. Сушіння. Загальні відомості

2. Принцип дії повітряної сушарки

3. Конструкції сушарок

1. Сушіння. Загальні відомості.

Процеси сушіння широко застосовують у харчовій технології для зневоднення різноманітних вологих матеріалів (твердих, пастоподібних, рідких) на різних стадіях їх переробки (сировина, напівфабрикати, готові вироби).

Вологу з матеріалів можна видалити різними способами: механічним, фізико-хімічним і тепловим. При механічному способі вологу відтискують у пресах або в центрифугах. Фізико-хімічний спосіб ґрунтується на застосуванні вологовідбірних засобів і використовується переважно в лабораторній практиці. Зневоднювальними засобами є сірчана кислота, хлористий кальцій, силікагель. При тепловому способі волога випаровується з поверхні матеріалу і дифундує в навколишнє повітря, яке виносить вологу із сушарки. Із цього випливає, що сушінням називають термічний процес видалення вологи з матеріалів внаслідок її випаровування і дифузії.

Сушіння є суміщеним тепловим і дифузійним процесом, при якому волога дифундує із середніх шарів матеріалу до його поверхні, переходить крізь примежову плівку, а потім дифундує всередину газової фази, виносячи при цьому з матеріалу значну кількість теплової енергії. Підраховано, що в нашій країні приблизно 15% палива витрачається на сушіння, при цьому енергетичний ККД багатьох сушильних установок становить лише 30...50%. Тому підвищення технологічної та енергетичної ефективності процесів сушіння має важливе народногосподарське значення.

Розрізняють природне і штучне сушіння. Природне відбувається на відкритому повітрі без штучного нагрівання і відведення сушильного агента (повітря). Прикладом природного сушіння може бути сушіння солі у відкритих морських водоймищах. Цей спосіб сушіння характеризується значною тривалістю, причому процес не регулюється, а одержуваний кінцевий матеріал ще досить вологий.

У харчовій технології майже всюди застосовують штучне сушіння, тобто сушіння нагрітим сушильним агентом (нагріте повітря, димові гази), який після поглинання ним вологи з матеріалу відводять за допомогою спеціальних витяжних пристроїв (вентиляторів). Для більшості харчових виробництв сушіння є одним із основних процесів, мета якого – підвищення стійкості матеріалів під час зберігання, поліпшення якісних показників, консервування, зменшення маси з метою транспортування. У цукробуряковому виробництві сушать цукор-пісок, цукор-рафінад, а також відходи виробництва – жом. У спиртовому виробництві сушать відходи виробництва – барду, харчові та кормові дріжджі. Помітну роль сушіння відіграє у пивоварному виробництві, де сушать солод, відходи виробництва. У крохмале-патоковому виробництві сушать основний продукт – крохмаль. Сушіння використовують для одержання сухого молока, сухих фруктів і овочів. У хлібопекарському, макаронному і кондитерському виробництві сушать хліб для одержання сухарів, макарони, кондитерські вироби деяких видів.

Методи сушіння вологих матеріалів розрізняються переважно способом підведення теплоти й зумовлені фізико-хімічними властивостями цих матеріалів, а також формою їх зв'язку з вологою. Найпоширенішим є метод конвективного сушіння, що характеризується безпосереднім контактом матеріалу з потоком нагрітого газу (повітря, димових газів). Волога випаровується за допомогою теплоти нагрітого газу, який одночасно поглинає і виносить із сушарки утворену водяну пару.

Значно рідше, але теж застосовують у харчових виробництвах контактний (кондуктивний) метод сушіння, при якому теплота від теплоносія (звичайно водяної пари) до матеріалу передається через металеву стінку, що розділяє їх.

Для сушіння різних металевих пофарбованих виробів, виробів із картону, а також для висушування харчових продуктів у тонкому шарі застосовують терморадіаційний метод, при якому теплота передається інфрачервоним ' промінням.

Товстолистові матеріали, а також деякі плоди, якщо треба зберегти їхню форму, сушать у полі струмів високої частоти. Такий метод сушіння називають високочастотним.

Для дуже термочутливих матеріалів застосовують сублімаційне сушіння, при якому волога із матеріалу в замороженому стані переходить у парову фазу, минувши рідку (сублімує). Процес здійснюється в глибокому вакуумі.

Варто зазначити, що при будь-якому способі підведення теплоти матеріал перебуває в контакті з вологим повітрям. Тому доцільно спочатку розглянути фізичні властивості вологого повітря.

2. Принцип дії повітряної сушарки

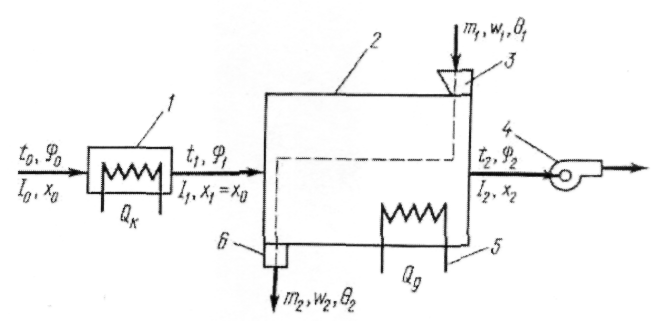

На рис. 1 наведено принципову схему конвективної сушарки безперервної дії, що складається із калорифера 1 для підігрівання повітря і сушильної камери 2. Повітря засмоктується у калорифер і далі в сушильну камеру вентилятором 4. Вологий матеріал надходить у сушильну камеру через завантажувальний бункер 3 і за допомогою транспортних пристроїв переміщується вздовж сушильної камери до розвантажувального бункера 6, через який видаляють висушений матеріал.

Рис. 1. Схема повітряної сушарки

Позначимо параметри повітря до і після калорифера відповідно через t0, φ0, I0, х0 і t1, φ1, I1, x1, а після сушильної камери – через t2, φ2, I2, x2. Витрати (в кілограмах за секунду), масові частки вологи та температури відповідно вологого і висушеного матеріалу позначимо через m1, w1, Θ1 i m2, w2, Θ2. Контактуючи з висушуваним матеріалом, повітря поглинає з нього вологу і виходить із сушильної камери. Кількість теплоти, яка потрібна для висушування матеріалу, може бути передана повітрю повністю в калорифері. Проте в деяких випадках встановлюють додатковий калорифер 5, змонтований в самій сушильній камері. Така схема дає можливість значно знизити температуру сушіння, що дуже важливо для матеріалів, які недопустимо сушити при високій температурі.

3. Конструкцій сушарок

Класифікація сушарок

У харчовій промисловості застосовують різноманітні сушарки, в яких висушують дуже різні матеріали. Класифікувати сушарки можна залежно від таких ознак:

а) режим роботи – періодичної, безперервної і циклічної дії;

б) спосіб підведення теплоти – конвективні, контактні (кондуктивні), радіаційні і високочастотні;

в) вид сушильного агента – повітряні, із застосуванням димових газів, парові, рідинні;

г) вид висушуваного матеріалу – кусковий, зернистий (дисперсний), пилевидний, пастоподібний, рідкий (розчин);

д) тиск у сушильній камері – атмосферні, вакуумні, глибоковакуумні, під надлишковим тиском;

є) напрямок руху сушильного агента відносно матеріалу – прямотечійні, протитечійні, з перехресним потоком;

e) варіант сушильного процесу – з нормальним (основним) процесом, з проміжним підігріванням сушильного агента, з рециркуляцією відпрацьованого повітря, з додатковим підігріванням повітря в сушильній камері та ін.;

ж) конструкція сушильної камери – барабанні, камерні, шахтні, стрічкові, коридорні (тунельні), трубчасті, розпилювальні, пневматичні, вальцьові та ін.;

з) стан шару матеріалу (для зернистих матеріалів) – щільний, розрихлений, киплячий, фонтануючий;

і) спосіб створення циркуляції сушильного агента – з природною і вимушеною циркуляцією.

Конвективні сушарки

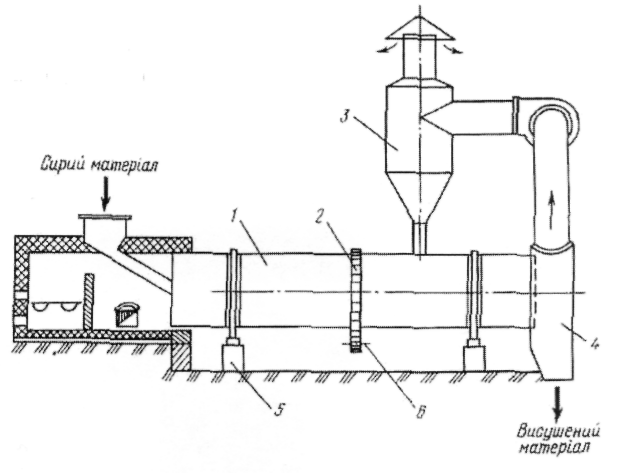

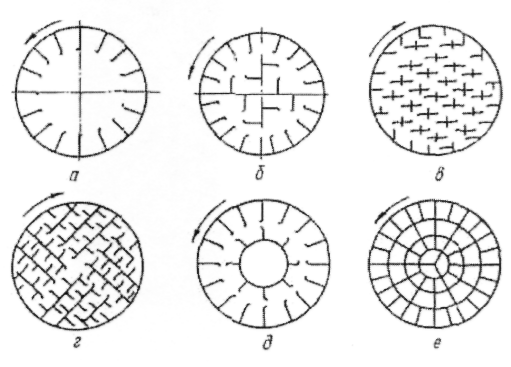

Барабанні сушарки. їх широко використовують для сушіння цукру-піску, зерна і відходів харчових виробництв: бурякового жому, зерно-картопляної барди, кукурудзяної мезги тощо. У переважній більшості це атмосферні сушарки (рис. 2), в яких сушильним агентом є повітря або топкові гази у суміші з повітрям. Основний елемент сушарки – барабан 1, що обертається на підшипникових опорах 5, спираючись на них своїми бандажами. Барабан обертається за допомогою зубчастого вінця 2, що перебуває у зачепленні із зубчастим колесом 6, яке приводиться в дію від електродвигуна через редуктор. Швидкість обертання барабана 1...8 хв4. Діаметр барабана залежить від продуктивності сушарки і становить 1200...2800 мм. Відношення довжини до діаметра становить від 3,5:1,0 до 7:1. Барабан встановлюють горизонтально або трохи похило в бік переміщення матеріалу. Для кращого контакту матеріалу з сушильним агентом у барабані встановлюють внутрішню насадку. Типи насадок зображено на рис. 3. Вологий матеріал подають у барабан живильником, вивантажують висушений матеріал крізь отвір 4 і транспортують далі шнеком. Для вловлювання частинок матеріалу з сушильного агента встановлюють циклон 3, через який відпрацьовані гази виходять в атмосферу. Напрямки потоків матеріалу і сушильного агента – прямо- і протитечійні.

Важливою технологічною характеристикою барабанних сушарок є напруга об'єму барабана за вологою, кг/(м3 · год)

де W – маса вологи, кг, яку видаляють за τ год.;

V – об'єм барабана, м .

Рекомендовані значення u, кг/(м · год.): для бурякового жому, який висушують при t = 750°С, u = 185, якщо t = 400°С, то u = 100; для кукурудзяної мезги и = 40... 50; для цукру-піску – 8...9; для пшениці u = 20...30.

Рис. 2. Схема барабанної сушарки

Рис. 3. Типи насадок у барабанній сушарці:

а - радіально-лопатева; 6 - секторна; в, г - розподільні; д - комбінована;

є - перевалювальна із закритими комірками

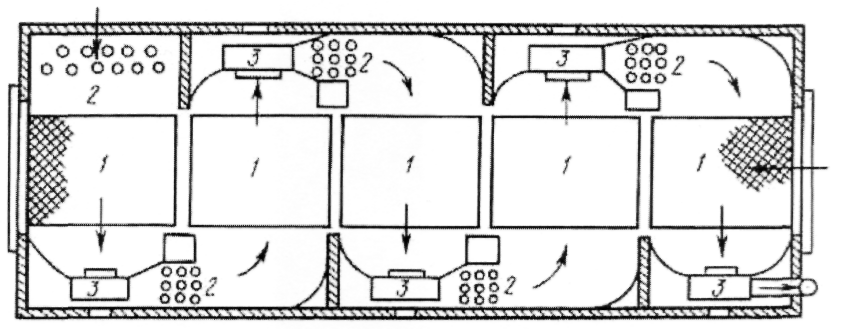

Тунельні, або коридорні, сушарки. Вони належать до групи атмосферних. У цих сушарках (рис. 4) теплоносієм є повітря або топкові гази, які подають вентилятором 3 через калорифер 2. У харчовій промисловості ці сушарки використовують для сушіння сухарів, овочів, фруктів, макаронів, а також керамічних виробів і деревини. Сушильною камерою тут є тунель, в якому по рейках переміщаються вагонетки 1. На вагонетках установлюють сітчасті стелажі, на які кладуть матеріал. Через певні проміжки часу вагонетки з матеріалом викочують з тунелю. Ці сушарки зручні для різних варіантів сушильного процесу. На рис. 4 показано схему сушарки з проміжним підігріванням повітря. Для картоплі, нарізаної стовпчиками або кружечками, навантаження на 1 м сита становить 7,0...8,5 кг. При температурі 85...90°С тривалість сушіння становить 5...6год. Для яблук навантаження – 7,5 кг, а тривалість сушіння – 6...10 год. при 60...70°С. Тривалість сушіння сухарів – 6...8 год. при 110...115°С.

Рис. 4. Схема тунельної (коридорної) сушарки

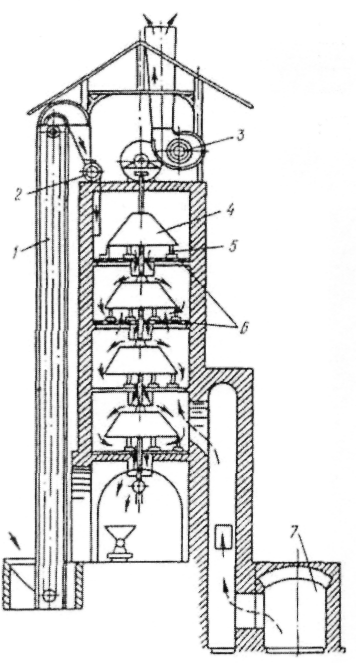

Шахтні сушарки. Вони належать до установок безперервної дії і в харчовій промисловості використовуються для сушіння сипких матеріалів: цукрових буряків, овочів, зерна, бурякового жому. Зображена на рис. 6 сушарка призначена для висушування бурякового жому. Елеватором 1 жом подають у живильник 2, звідки сирий жом надходить у сушарку. В самій сушильній камері є ряд ґратчастих полиць 6 з отворами в центрі. На вертикальному валу встановлено конуси 4 і скребачки 5, якими висушуваний матеріал підгрібається до центрального отвору ґраток. Гарячий сушильний агент надходить у сушильну камеру знизу з газоходу 7 і відсмоктується з верхньої частини вентилятором 3. Сушарки цього типу працюють на топкових газах або на гарячому повітрі.

Рис.5. Схема шахтної сушарки Рис.6. Схема розпилювальної сушарки

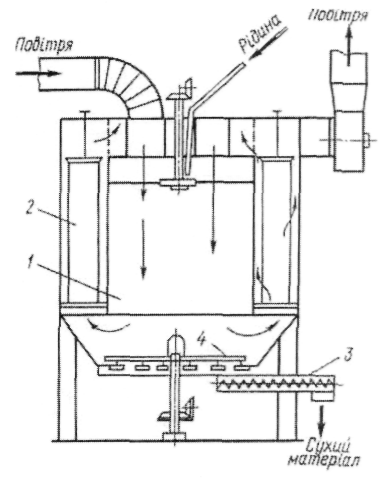

Розпилювальні сушарки. Ці сушарки (рис. 6) використовують для душіння молока, яєць, кормових дріжджів, желатину і деяких рідких відходів харчових виробництв. Сушильна камера 1 зроблена у вигляді башти діаметром 2...5м і заввишки 3...8м. Рідкий продукт розпилюється у верхній частині сушарки. Сушильний агент рухається зверху вниз. Завдяки великій питомій поверхні утворених дрібних крапель швидкість процесу сушіння досить висока. Хоча швидкість руху сушильного агента в камері незначна (0,2...0,4 м/с), проте він захоплює з собою дрібні частинки матеріалу.

У зв'язку з цим відпрацьований сушильний агент перед видаленням в атмосферу проходить крізь фільтр 2, де з нього відокремлюють частинки матеріалу. Висушений матеріал падає на дно камери і скребачками 4 та шнеком 3 відводиться з сушарки. Розпилювальні сушарки можуть працювати за принципом прямо- і протитечії як з нормальним сушильним процесом, так і з рециркуляцією відпрацьованого повітря

Сушарки з киплячим шаром.Фізична суть цього способу сушіння така. Якщо крізь шар твердого зернистого матеріалу, що розміщується на сітці, пропускати з певною швидкістю повітря, то шар спочатку розпушується, а потім переходить у стан, що нагадує киплячу рідину, тобто в стан псевдозрідження. У такому стані шар інтенсивно перемішується, завдяки чому всі частинки матеріалу добре омиваються сушильним агентом. Внаслідок інтенсивного перемішування і контакту окремих частинок вирівнюється температура в усьому об'ємі, що особливо важливо під час висушування більшості харчових продуктів.

Принцип киплячого шару дає змогу значно спростити та інтенсифікувати процес сушіння при значному зменшенні габаритних розмірів сушильного агрегату порівняно з сушильними установками інших типів. У сушарці цього типу можна суміщати сушіння з транспортуванням матеріалу, а сам процес сушіння повністю автоматизувати.

Тепер у сушарках з киплячим шаром сушать зерно, овочі, цукор-пісок, вітаміни, ферменти, сіль тощо. На рис. 7 наведено схему сушарки з висушуванням у киплячому шарі безперервної дії. Вологий сипкий матеріал з бункера 7 потрапляє в сушильну камеру 5 і розподіляється на сітці 3. Гаряче повітря або гази надходять у сушильну камеру під сітку через підвідну коробку 1.

Рис. 7. Схема сушарки з висушуванням у киплячому шарі

Сушильна камера має вигляд корита, внаслідок чого швидкість повітря в міру підняття вгору зменшується. Відпрацьоване повітря виходить через відвідний канал 6. Щоб матеріал рівномірно переміщувався вздовж сушильної камери, сітки часто роблять вібруючими у напрямку руху матеріалу. Висушений матеріал потрапляє в бункер 2, а звідти – в тару. Надходження газу регулюється заслінками 4. Газорозподільна сітка трапецієвидної форми з більшою основою біля входу вологого матеріалу і з меншою основою біля виходу висушеного забезпечує однакову швидкість руху повітря в шарі матеріалу у будь-якій точці сітки.

Контактні сушарки

При контактному (кондуктивному) сушінні теплота передається матеріалу в основному теплопровідністю завдяки безпосередньому контакту з поверхнею нагріву.

Кондуктивні сушарки можуть бути атмосферними і вакуумними.

На рис. 8 зображено двовальцьову сушарку, яку використовують для сушіння кормових дріжджів у спиртовому виробництві. Сушарка має два порожнистих барабани 1, що обертаються в протилежні боки. Нагрівну пару, гарячу воду або інший теплоносій подають у барабани через порожнисті цапфи. Конденсат пари або відпрацьовану воду відводять за допомогою сифонних трубок. Висушуваний матеріал подають живильником 2 згори між вальцями, під час обертання яких він розтікається по їхній поверхні і в такий спосіб висушується. Висушений матеріал знімається ножами 3 і шнеками 5 відводиться із сушарки. Відпрацьоване повітря через витяжний пристрій 4 викидається в атмосферу.

Рис. 8. Схема двовальцьової сушарки

Для висушування крохмалю, цукру-рафінаду, пекарських дріжджів і фруктів застосовують контактні сушарки, що працюють під вакуумом. Перевага сушіння під вакуумом полягає в тому, що підвищується інтенсивність процесу при низьких температурах і немає небажаних наслідків, пов'язаних з нагріванням матеріалу до високих температур.

Д/з [1] с. 224-237, [2] с. 245-253

Розділ VI

6.1. Електрофізичні методи обробки харчових продуктів

План

1. Сутність електрофізичних методів обробки харчових продуктів

2. Електроконтактне нагрівання

3. Електроплазмоліз

1.Харчова сировина та продукти її переробки характеризуються електромагнітними особливостями – електропровідністю, діелектричною та магнітною проникливістю, оптичними характеристиками.

Для здійснення електромагнітної обробки застосовують контактну обробку електричним струмом, змінні електричні поля різного частотного діапазону та статичні електричні і магнітні поля.

| № з/п | Фактори впливу | Частота електромагнітного впливу | Види обробки та отримані результати |

| Електростатичне поле | Електрокопчення, очищення зерна, розділення продукції на фракції | ||

| Постійний або змінний електричний струм | 0-60 | Пастеризація, нагрівання, копчення, електроплазмоліз | |

| Пружні хвилі ультразвукового діапазону | 2 · 104 – 106 (частота пружних коливань) | Диспергування, перемішування, сушіння, екстракція | |

| Струми високої та надвисокої частоти | 103 – 1010 | Консервування, стерилізація, пастеризація, сушіння, нагрівання, дезінфекція | |

| Інфрачервоні проміні | 1012 – 1014 | Нагрівання, сушіння, обсмажування, випікання хлібобулочних виробів | |

| Видимий діапазон | 1014 – 1015 | Обробка світом, електроосвітлення, синтез органічних речовин | |

| Ультрафіолетові проміні | 1015 – 1017 | Стерилізація, прискорення хімічних реакцій | |

| Рентгенівські проміні | 1017 – 1019 | - // - | |

| Гамма-проміні | 1020 і більше | Стерилізація |

2. На рис. 1 подана принципова схема установки для випікання хліба. Корпус (хлібопекарська форма) 1 установки виготовлений з діелектричного матеріалу, в якому встановлені два металевих електроди 2. Електричну напругу проводять до електродів за допомогою металевих шин 3. Напруга на електродах та сила струму в контурі контролюється амперметром та вольтметром. Одночасно визначається потужність, яка витрачається на випікання хліба.

Рис. 1. Пристрій для електроконтактного випікання хліба:

а – схема підключення; б – форма для випікання

Після заповнення тістом форми 1 на електроди установки подають напругу 220 В чи 380 В. В результаті проходження електричного струму промислової частоти 50 Гц через оброблювану масу тіста відбувається його нагрівання, і як результат – випікання хліба. Попередньо в цій же формі проводять розстійку тіста з використанням електроконтактного нагрівання. Тривалість проведення процесу випікання хліба складає 8-2 хв. при температурі м'якушки 98°С.

Недоліком електроконтактного нагрівання є його велика енергоємність, а також високі вимоги до дотримання апаратурно-технологічних режимів даного процесу оброблення.

3. Електроплазмоліз. Установки електроплазмолізу призначені для електричного оброблення подрібненої рослинної сировини (фруктів, ягід, овочів тощо), і в основному використовуються для одержання соку.

Сутність процесу електроплазмолізу полягає в руйнуванні мембранних оболонок рослинних клітин під дією електричного струму. Як правило, для живлення установок використовують змінний електричний струм з частотою 50 Гц та напругою 220/380 В.

Найкращі результати від дії змінного електричного струму промислової частоти досягаються при градієнті потенціалу 1100 В/см (напруга 220 В, товщина шматочка яблук 2 мм). Вихід соку при наступному пресуванні підвищується на 8-10%, а тривалість оброблення знижується до 0,1-0,2с. Попереднє механічне оброблення плодів сприяє зменшенню їх струмостійкості.

Однобарабанний апарат (рис. 10.14, а) складається з корпусу 1, в якому розміщений барабан 2 з трьома рядами рухомих лопастей 3 та металеві перфоровані пластини (електроди). У верхній частині корпусу встановлений бункер 4 для сировини. Робочі поверхні бункера та лотків покриті ізоляційним матеріалом. Діелектричні боковини перфорованих електродних пластин 5 закріплені на осі, що дозволяє регулювати величину зазору між барабаном та пластинами за допомогою регулювальних болтів. За допомогою клемної коробки електродні пластини підключаються до джерела трьохфазного змінного струму, а до боковини барабана підключають дріт заземлення.

| Сировина | Е, В/см | К, В2с/см2 | Т , с |

| Яблука | 0,20 | 17,6 | |

| Те ж | 0,05 | 11,0 | |

| Яблука подрібнені | 0,05 | 6,0 | |

| Виноград: | |||

| Гібрид | 0,07 | 3,8 | |

| Застела | 0,03 | 3,8 | |

| Лідія | 0,23 | 12,4 | |

| Вишні: | |||

| з кісточками | 3,8 | 10,5 | |

| без кісточок | 0,002 | 4,5 | |

| Сливи: | |||

| з кісточками | 1,62 | 11,0 | |

| без кісточок | 0,06 | 7,3 | |

| Клюква | 0,004 | 4,5 | |

| Чорна смородина | 0,03 | 2,7 | |

| Полуниця | 0,007 | 1,5 |

Таблиця 10.6 Характеристика процесу електроплазмолізу рослинної сировини

Електроплазмолізатор працює наступним чином. У бункер 4 завантажується сировина, яка за допомогою лопастей 3 барабана 2 поступає в міжелектродний простір, утворений корпусом барабана та перфорованими пластинами 5. Проходячи проміжок, сировина замикає електричний ланцюг, "пронизується" електричним струмом і виводиться з апарата. Оброблення сировини проводиться при градієнті потенціалу 50-350 В/см в шарі товщиною 3-15 мм.

Барабан приводиться в рух за допомогою електродвигуна та редуктора.

Використання електроплазмолізаторів забезпечує рівномірне та високоефективне оброблення сировини, вони компактні, прості та зручні в обслуговуванні. Електроплазмолізатори дозволяють досягти вихід соку з яблук 75-80 %, винограду – 82,5 %, моркви – 70 %, абрикос – 71%, слив – 67 % і, крім того, полегшити пресування, оскільки значна частина соку витікає після електрооброблення самовільно.

Рис. 4. Електроплазмолізатори:

а – однобарабанний: 1 – корпус; 2 – барабан; 3 – рухомі лопаті; 4 – бункер;

5 – діелектричні боковини електродних пластин;

б – для одержання соку з мезги: 1 – барабан; 2 – лопаті; 3 – прижимні сита;

в – для подрібнення та плазмолізу буряку: 1 – корпус; 2 – ножі;

г – дискового типу: 1 – камера; 2 – диски

Д/з [3] с. 350-387

Дата добавления: 2015-10-13; просмотров: 3372;