Екстрагування

План

4. Екстрагування із твердого тіла

5. Апарати та установки для екстрагування з твердих тіл

6. Рідинна екстракція

7. Апарати рідинної екстракції

1. Екстрагування із твердого тіла

Екстрагуванням називають процес добування із твердих тіл або рідких сумішей одного чи кількох компонентів за допомогою розчинника з вибірковою розчинністю. Процес відбувається в апаратах, які називають екстракторами.

В екстрактори подають сировину, з якої добувають цільовий компонент, і розчинник (екстрагент). З екстракторів періодично чи безперервно відводять екстраговану речовину (екстракт).

Технологічні процеси виготовлення багатьох видів харчової продукції пов'язані з переробкою сировини рослинного походження. Вона має капілярно-пористу структуру, сформовану клітинами різної будови, у вакуолях яких міститься цільовий компонент. У розчиненому вигляді він є в цукрових буряках, плодах і ягодах, у твердому вигляді – у висушених плодах, ягодах, травах, листі тощо.

У різних галузях харчової промисловості екстрагентом є вода, спирт, бензин, бензол, дихлоретан тощо. Щоб одержати чисті цільові компоненти, екстракти, добуті за допомогою різних екстрагентів, піддають додатковому очищенню від нехарчових домішок, інколи їх згущують.

Частинки рослинної сировини, з яких екстрагують цільовий компонент, умовно зараховують до твердих тіл. Залежно від стану сировини (суха, волога) процес екстрагування поділяють на різну кількість послідовних стадій. У спрощеному вигляді для екстрагування висушеної сировини існують такі стадії: а) проникнення розчинника в пори частинок сировини; б) розчинення цільового компонента; в) молекулярне перенесення розчиненої речовини до поверхні поділу фаз; г) перенесення екстрагованої речовини з поверхні частинок сировини в масу екстрагенту. При екстрагуванні цільових компонентів із сировини, в якій вони містяться в розчиненому стані, перших двох стадій немає.

Залежно від фазових станів сировини та екстрагенту процес поділяють на екстрагування в системах: а) тверде тіло – рідина; б) рідина – рідина.

Екстрагування в системі тверде тіло – рідина є одним з основних технологічних процесів при добуванні цукрози з буряків, олії з насіння соняшнику, бавовнику, сої, ефірної олії, при одержанні ферментів з культур плісеневих грибів, у виробництві вин, пива, лікеро-горілчаних виробів, крохмалю, розчинної кави, чаю та різних плодових екстрактів.

Рідинну екстракцію застосовують у виробництвах спирту, вина, олії, антибіотиків та інших харчових продуктів.

2. Апарати та установки для екстрагування із твердих тіл

Екстракційні апарати класифікують залежно від таких ознак:

- режим роботи – апарати періодичної і безперервної дії;

- вид процесу – протитечійні, прямотечійні, з комбінованим процесом;

- вид циркуляції – з одноразовим проходженням фаз і рециркуляцією екстрагенту;

- складність конструкції – екстракційні установки, до складу яких входять кілька машин і апаратів, і власне апарати, в яких усі стадії процесу екстрагування проходять в одній місткості, обладнаній всіма необхідними пристроями;

- конструкція основних складових частин – ротаційні, колонні (одно- і багатоколонні) установки, апарати похилого типу (одно- та двошнекові);

- конструкція пристроїв для пересування твердої фази – лопатеві, шнекові, ковшові, ланцюгові, стрічкові;

- тиск в екстракторах – атмосферні, вакуумні та ті, що працюють під тиском;

- гідродинамічний характер процесу – з нерухомим шаром твердих частинок, з рухомим об'ємом сокостружкової суміші, з киплячим шаром твердої фази та зрошувальні.

Розглянемо схематичну будову та принцип дії найпоширеніших у різних виробництвах екстракторів.

Екстрактори періодичної дії

Ці апарати застосовують у лікеро-горілчаному, сокоекстрактному, крохмале-патоковому, ферментному та фармацевтичному виробництвах. Вони являють собою циліндричні місткості відкритого або закритого типу з плоскими чи конічними днищами, в яких здійснюється періодичний процес екстрагування методом настоювання. В таких апаратах шар сировини з різним розміром частинок лежить на сітчастій перегородці з розмірами отворів, які менші за розміри частинок. Цей шар заливають екстрагентом. Через певний час, коли концентрація цільової речовини у твердих частинках та екстрагенті наближається до прийнятих меж, екстракт відбирають крізь сито.

Щоб інтенсифікувати процес масовіддачі, настоювану масу перемішують, використовуючи для цього механічні, пневматичні та гідравлічні пристрої.

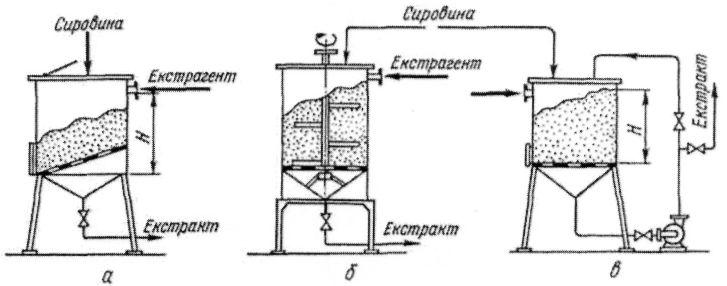

Рис. 1 Схеми екстракторів:

а – з нерухомим шаром твердих частинок для настоювання маси; б – з мішалкою;

в – з циркуляційним контуром

Екстрактори таких типів бувають відкритими і закритими. Їх оснащують люками для вивантаження відходів і необхідними регулювальними та контролювальними приладами. Перемішування настоюваної суміші в них призводить до небажаного подрібнення частинок рослинної сировини, зростання гідравлічного опору шару частинок. Фільтраційна здатність такого шару при постійному напорі Н знижується.

Сучасні конструкції екстракторів дають можливість вести процес під тиском, значення якого може перевищувати значення напору Н у кілька разів.

Екстрактори безперервної дії

Їх виготовляють у вигляді окремих апаратів або багатоапаратних комплексів, які називають установками, і застосовують у великотоннажних виробництвах,

Ротаційні екстракційні у с т а н о в к и . До складу установки входить циліндричний барабан 1, який двома бандажами спирається на чотири чи вісім роликів і за допомогою зубчастого вінця на барабані та шестерні, закріпленої на редукторі приводу, обертається навколо горизонтальної осі.

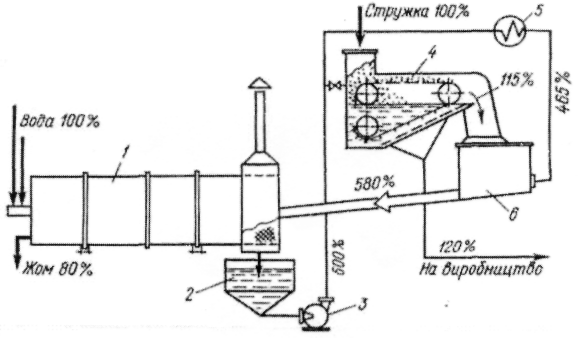

Рис. 2. Схема ротаційної дифузійної установки

Призначення циліндричного барабана – забезпечити протитечійне переміщення води та бурякової стружки.

Переваги таких установок полягають у забезпеченні чіткої протитечійності фаз у барабані та стабільності матеріальних потоків.

До недоліків з технологічного боку належить рециркуляція значних об'ємів соку на ділянці попередньої теплової обробки стружки, що призводить до погіршення його якості, надлишкових витрат теплової та електричної енергії.

Конструктивні недоліки – це малий коефіцієнт використання об'єму барабана і багатоапаратність, що збільшує витрати металу на одиницю продуктивності та потребує значних площ і об'ємів будівель для їх установки.

На рис. 3 показано схему двошнекового похилого апарата для одержання розчинної кави та кавових напоїв. Він має подібну до попереднього апарата конструкцію – похилий корпус і двошнекову транспортну систему, але, оскільки кава екстрагується при температурах понад 100°С, корпус його 1 виготовляють герметичним. Екстрагент подають у верхню частину апарата, екстракт виводять з нижньої частини після проходження ним сита. За годину апарати такого типу здатні переробити 200 кг обсмажених та подрібнених кавових зерен.

Дата добавления: 2015-10-13; просмотров: 3441;