Випарювання 2 страница

3. Просіючі машини з рухомими ситами поділяються на 2 групи:

1. Машини з плоскими горизонтальними або похилими ситами

2. Машини з обертаючими циліндричними ситами (бурати).

На борошномельних виробництвах для сортування продуктів помелу застосовують машини з круговим поступальним рухом сит – розсійники.

Машини, які поділяють частинки по формі (трієри), застосовують для очищення зерна від сорних домішок, які мають ті ж, що й зерно, розміри в поперечному перерізі, але які мають більшу або меншу довжину.

Машини, на яких здійснюється пневматичне сортування, називають повітряними сепараторами.

Для відокремлення металевих домішок, що попали в сировину, застосовують магнітні сепаратори.

При сортуванні сировини в нерухомій рідині застосовують гідравлічні сепаратори.

Д/з [2] с. 76-83; [3] с. 32-43

2.3. Обробка матеріалів тиском (пресування)

План

1. Класифікація способів обробки

2. Віджимаючі апарати

3. Формовочні апарати

1.Пресуванням зветься процес обробки матеріалів зовнішнім тиском, під дією якого відбувається зміна їх властивостей. Пресування використовується як для створення однорідних систем, так і для їх розділяння. Розрізняють такі види пресування: відтискання, формування (штампування), власне пресування (брикетування), екструзія.

Відтискання - це процес відділяння рідини від вологомістких продуктів. Використовується для відділяння рідин як більш цінного компонента (отримання соків), так і менш цінного компонента (відділяння сироватки від сиру).

Формування (штампування) – це процес надання продукту певної геометричної форми.

Власне пресування (брикетування) – це процес, що призначений для ущільнення сипких матеріалів або яких-небудь розрізнених частинок у щільні агрегати за допомогою зв'язуючих рідин та відповідного тиску.

Екструзія – це процес протискання матеріалу крізь профілюючі головки при відповідних температурі і тиску з наданням продукту необхідної форми. Отримані при цьому продукти мають підвищені поживні властивості, меншу густину, більшу гігроскопічність і крихкість.

На ефективність процесу пресування впливають різні фактори:

1. Величина тиску. Зі збільшенням тиску швидкість процесу підвищується. Однак значне підвищення тиску може призвести до перевитрат енергії і погіршення якості продукту (наприклад, при відтисканні плодів у сік можуть потрапляти частинки твердої фракції).

2. Властивості і склад матеріалу. При пресуванні міцних легкопористих продуктів ефективність пресування зменшується.

3. Розміри матеріалу. Обернено пропорційний вплив на ефективність пресування чинить розмір частинок матеріалу. Тому при пресуванні рекомендується попереднє подрібнення матеріалу.

4. Тривалість процесу пресування. Ефективність пресування прямо пропорційно залежить від тривалості процесу.

5. Термічні умови проведення процесу. У більшості випадків (наприклад, при відтисканні соків) нагрівання підвищує ефективність процесу пресування.

6. Товщина шару продукту. Зі збільшенням товщини шару продукту при пресуванні ефективність пресування значно зменшується.

Для характеристики ефективності процесів пресування використовують коефіцієнт ущільнення:

βy = Vn / Vk ,

де βy – коефіцієнт ущільнення (змінюється в межах 3 .20);

Vn – початковий об'єм матеріалу, м3;

Vk – об'єм матеріалу після пресування, м3.

У розрахунках процесів пресування використовується також коефіцієнт пресування:

Kn = (Vn - Vk) · 100% / Vk ,

де Кn – коефіцієнт пресування (змінюється у межах 60%...95%).

Робота пресування визначається з рівняння:

Aa =

де Аa – робота пресування, Дж;

S – площа поперечного перерізу матеріалу, що пресується, м2;

р – тиск пресування, Па;

ho, hk – відповідно початкова і кінцева висота матеріалу, м.

При пресуванні пластично в'язких тіл характерним є явище релаксації. Релаксацією зветься зменшення напруги у тілі при постійній фіксованій деформації. При цьому релаксація відбувається у часі, тобто протягом певного періоду. Період релаксації – це час, протягом якого напруження при постійній деформації зменшується в є разів (є – основа натурального логарифма). Важливим є висновок, що тривалість формування (штампування) не повинна бути меншою за період релаксації. Тільки у цьому випадку буде одержано чітку форму або малюнок на продукті.

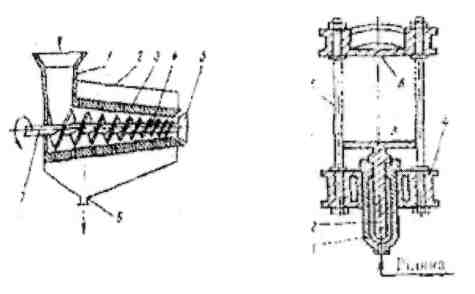

2.Для відтискання найбільш часто використовують гідравлічні і шнекові преси. Робочий цикл гідравлічного преса періодичної дії (рис. 1) складається з таких операцій: завантаження продукту (у пакетах із міцної тканини) на рухому плиту і притискання його до верхньої плити; відхід основної маси рідини при порівняно низькому тискові (для рослинного масла до 5 МПа); підвищення тиску (для масла до 80 МПа); витримування під тиском; опускання рухомої плити, розвантаження продукту. Повний цикл завершується протягом 20 .25хв.

У шнекових пресах безперервної дії (рис. 2) сировина з завантажувального бункера надходить у перфорований конус, усередині якого обертається шнек. Частота обертання шнека сягає 5 .20 об/хв. Рідина, що виділяється із сировини під впливом зусиль, створюваних шнеком, збирається внизу корпусу і виходить через патрубок. Величина створюваного шнеком зусилля регулюється розміром зазору між перфорованим конусом і регулюючою пробкою. Чим менший зазор, тим більше створюване зусилля. Через цей зазор виходить віджатий (збезводнений) продукт. Величина створюваного тиску у апараті може бути 4 МПа і вище.

Продуктивність шнекових пресів визначається за формулою:

М = 0,785 (D2 – d2)S · n · p · μ · (1 – K)

де D – діаметр шнека зовнішній (ситового барабана), м;

d – діаметр шнека внутрішній, м;

S – крок першого витка шнека, м;

n – частота обертання вала шнека, об/с;

р – густина продукту, що пресується, кг/м ;

μ – коефіцієнт заповнення камери пресування (μ = 0,3, 0,8);

К – коефіцієнт, який враховує зворотний рух матеріалу, що пресується вздовж гвинтового каналу і через радіальний зазор між шнеком і перфорованим циліндром (К = 0,5…0,75).

| Рис. 1. Схема гідравлічного преса: 1 – робочий циліндр; 2 – плунжер; 3 – рухома плита; 4, б - нерухомі плити; 5 – з'єднувальні колони | Рис. 2. Схема шнекового преса: 1 – завантажувальний бункер; 2 – корпус; 3 – перфорований конус; 4 – конічний шнек; 5 – регулювальна пробка; 6 – патрубок для виходу рідини; 7 – приводний вал |

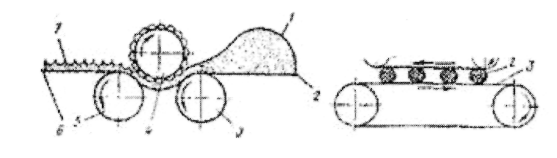

3. Серед формувальних апаратів найбільшого використання набули барабанні і стрічкові пристрої.

У апараті барабанного типу (рис. 3), який може виконувати функції відтискання, матеріал (тісто) із прийомного лотка захоплюється приймаючим барабаном. Далі на нього впливає барабан, що штампує, на якому нанесений штамп малюнка. Барабаном, що відводить, матеріал з нанесеним малюнком, подається на лоток для готового продукту.

Рис. 3. Схема барабанного формувально-штампувального апарата:

1 – продукт; 2 – приймальний лоток; 3 – приймальний барабан; 4 – штампувальний барабан;

5 – відвідний барабан; 6 – лоток для готового продукту; 7 – готовий продукт

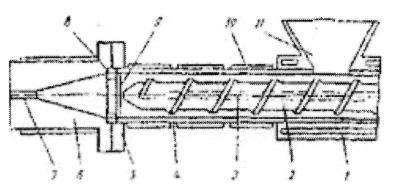

Для здійснення екструзивних процесів застосовують різні екструдери. На рис.4 представлена схема черв'ячного екструдера. Продукт, що підлягає екструзії, завантажують у бункер. У зоні завантаження циліндр має порожнини для охолоджуючої води. З бункера продукт захоплює черв'як, у ліву частину якого надходить гаряча вода, що нагріває продукт. Циліндр також нагрівається за рахунок роботи електронагрівачів. Нагрітий чи навіть розплавлений продукт черв'яком продавлюється через фільтруючу сітку, а потім проходить через решітку і потрапляє в голівку, в якій знаходиться формуючий канал.

Рис. 4. Схема черв'ячного екструдера:

1 – порожнина для охолоджувальної води; 2 – черв'як; 3 – канал для подачі у черв'як гарячої води; 4 – циліндр; 5 – фланець; 6 – головка; 7 – формувальний канал головки; 8 – решітка;

9 – фільтрувальна сітка; 10 – електричні нагрівачі; 11 – завантажувальний бункер

Д/з [3] с. 40-50, [2] с. 23-33

3.3. Розділення рідких неоднорідних систем

План

1. Класифікація і методи розділення неоднорідних систем

2. Осідання. Розрахунок швидкості осідання

3. Швидкість стисненого осідання

1.Неоднорідна система – це система, яка складається з двох або декількох фаз, кожна з яких має свою поверхню розділу і може бути механічно відокремлена від іншої фази.

Будь-яка неоднорідна бінарна система складається з внутрішньої (дисперсної) фази та зовнішнього (дисперсного) середовища, в якому знаходяться частинки дисперсної фази.

Система, в якій зовнішнім середовищем є рідина, називається рідкою неоднорідною системою, а система з газовим зовнішнім середовищем – газовою неоднорідною системою.

Класифікація неоднорідних систем за агрегатним станом

| Неоднорідні системи |

| Рідкі |

| Газові |

| Суспензії рідина + тверде тіло |

| Емульсії рідина + рідина |

| Піни рідина + газ |

| Пили газ + тверде тіло |

| Тумани газ + рідина |

В залежності від розмірів частинок розрізняють суспензії:

- грубі – з частинками більше 100 мкм;

- тонкі – 0,5 – 100 мкм;

- муші – 0,1 – 0,5 мкм;

- колоїдні розчини – менше 0,1 мкм.

Методи розділення неоднорідних систем:

1. Осідання. Здійснюється під дією сили тяжіння і застосовують там, де густина складових компонентів суттєво розрізняється. Використовують для розділення грубих суспензій та деяких промислових цілей.

2. Флотація – процес розділення сумішей, які складаються з твердих частинок з різною змочуваністю.

3. Фільтрування – процес розділення неоднорідних систем шляхом пропуску їх крізь фільтрувальну перегородку. Використовують для розділення рідких і газових систем.

2. Осідання (відшаровування) під дією сили тяжіння широко використовується в харчовій промисловості для розділення суспензій, емульсій, пилей та димів.

Основними показниками, що характеризують процес відшаровування, є швидкість потоку, час перебування потоку в апараті та якість отриманих фракцій.

Роздивимось осідання відокремленої шароподібної твердої частинки у в’язкому середовищі.

ρ c d

G

R

|

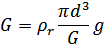

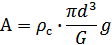

На частинку з діаметром d діє сила тяжіння G, підйомна сила Архімеда А та сила опору середовища R.

1. Сила тяжіння, яка залежить від густини та об’єму частинки:

де ρr – густина частинки, кг/м3;

g – прискорення вільного падіння, м/с2.

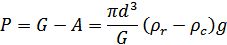

2. На частинку діє підйомна сила Архімеда:

де ρс – густина середовища, кг/м3;

3. Сила, що примушує частинку падати:

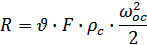

4. Середовище, в якому осідає частинка, буде чинити опір:

де ξ – коефіцієнт опору середовища, який залежить від режиму руху частинки;

F – площа перерізу частинки, м2;

ωос – швидкість осідання частинки, м/с.

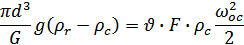

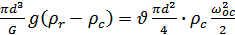

Осідаюча частинка на початку свого руху рухається прискорено. Через деякий час сила Р дорівнюється силі R і частинка починає рухатися рівномірно зі швидкістю осідання ωос. Ця величина знаходиться з умови G – A = R

або

Вирішуючи рівняння, отримаємо:

Коефіцієнт гідравлічного опору ξ, який входить в це рівняння, залежить в першу чергу від режиму руху рідини, яка омиває частинку. Значення коефіцієнта ξ знаходиться в залежності від величини коефіцієнта Re за рівняннями.

| Режим руху | Значення Re | Рівняння для розрахунку |

| Ламінарний | Re ≤ 2 |

|

| Перехідний | 500 > Re > 2 |

|

| турбулентний | Re > 500 |

|

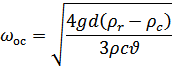

Підставляючи в формулу ωос значення  , що відповідає ламінарному режиму, отримаємо

, що відповідає ламінарному режиму, отримаємо

Формулу Стокса:

Таким чином, швидкість ламінарного осідання прямо пропорційна квадрату діаметра частинки, різниці густин частинки і середовища і зворотно пропорційна в’язкості середовища.

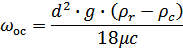

Для турбулентного режиму:

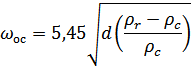

3.У виробництві, як правило, форма частинок може бути самою різноманітною. Тому ωос потребує поправки:

де ω/oc – швидкість осідання частинок з урахуванням форми;

φ < 1 – коефіцієнт форми, значення якого знаходиться дослідним шляхом;

φ = 0,77 – для частинок округлої форми;

φ = 0,66 – для кутастих;

φ = 0,58 – для довгастих;

φ = 0,43 – для пластинчатих.

Д/з: [1] с. 49-54; [3] с. 105-110.

3.4. Очистка повітря і газів

План

1. Характеристика процесів очищення

2. Класифікація процесів очищення

3. Механічне очищення газів

1.Забруднення навколишнього середовища – це надходження до середовища будь-яких твердих, рідких і газоподібних речовин чи видів енергії в таких кількостях, що впливають на людину, тварин і рослин, об'єкти промисловості, як безпосередньо, так і непрямим шляхом. Забруднювачі, як правило, утворюються у вигляді газових викидів, стічних вод, шлаків, шламів, золи поряд з одержанням цільових продуктів. Вони не мають визначених властивостей і цінності і є відходами тих чи інших технологічних процесів.

Існує кілька видів класифікації відходів.

За агрегатним станом розрізняють: газоподібні, рідкі і тверді відходи.

Відходи споживання й виробництва: відходи споживання – це вироби і матеріали, що були в експлуатації, відходи виробництва – це відходи, що утворюються при здійсненні тих чи інших технологічних процесів.

За хімічним складом розрізняють відходи кислот, лугів, різних солей, органічні сполуки

За дисперсністю розрізняють системи істинні, колоїдні і грубо дисперсні.

За токсичністю розрізняють нетоксичні і дуже токсичні.

За об'єктами забруднення розрізняють речовини і виробництва, що забруднюють атмосферу, гідросферу, літосферу і т.д.

Значним джерелом забруднення атмосфери є промислові підприємства. Вид забруднювача і масштаби викидів залежать від технологічного процесу, культури виробництва, потужності підприємства, наявності і стану експлуатаційних пристроїв для очищення шкідливих викидів.

2. Процеси подрібнення сировини, сортування, сушки і транспортування сипких сумішей супроводжується ппилеутворенням. Пил є сумішшю газу або повітря і твердих частинок розміром від 3 до 100 мкм. Необхідність затримання твердих частинок продиктовано не тільки прагненням повернути у виробництво деяку частину корисного продукту, але головним чином прагнення забезпечити саме виробництво. При певній концентрації пилу суміш стає вибухонебезпечною. Статистика вибухів промислових підприємств відчить, що частіше вибухають млини, а не порохові заводи. Звичайно, і викиди запорошеного повітря в атмосферу не допустимі за умов охорони навколишнього середовища. Перераховані тут причини пояснюють необхідність очищення повітря і газів. Подібно розділенню рідких систем процеси розділення газових неоднорідних систем можна розділити на наступні види: осадження під

дією сили тяжкості;

осадження в полі відцентрових сил;

фільтрування.

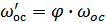

До цього слід додати процеси, які не застосовні для розділення рідких сумішей: мокре очищення і електроочищення газів. Помітимо, що дана класифікація враховує не тільки відмінності в рушійній силі, але і розміри відокремлюваних частинок. Так, при осадженні пилу під дією сили тяжкості в газових відстійниках відділяються частинки розміром 100 мкм і більш. У відцентровому полі можна відділити частинки розміром до 20 мкм. Фільтруванням можна відділити частинки до 0,1 мкм. Більш дрібні частинки затримуються при електроочищенні або в апаратах мокрого очищення. Як і фільтрування рідких систем, фільтрування газів може відбуватися по типу із закупоркою пір або з утворенням шару. При цьому треба мати на увазі, що шар утворений дрібними частинками пилу, характеризується великим опором, тому очищення фільтруючої поверхні слід проводити частіше, не допускаючи зростання товщини шару. Для фільтрування газів застосовують м'які, полужесткие і жорсткі пористі перегородки. В рукавних фільтрах (мал. 1), що використовуються на млинах і інших виробництвах, для остаточного фільтрування повітря використовують м я г до і е перегородки - ткані матеріали.

Повітря на очищення подається знизу всередину рукавів і, проходячи через тканину, очищається від частинок, які затримуються на внутрішній поверхні тканини. Для очищення фільтруючої перегородки рукава періодично струшуються за допомогою спеціального механізму, встановленого на кришці фільтру. Добрі результати на додаток до струшування дає зворотне продування рукавів чистим повітрям. Затримані частинки збираються в нижній частині фільтру, звідки віддаляються за допомогою шлюзового затвора.

Для тонкого очищення газів застосовують касетні фільтри з полужесткими перегородками - фільтруючими елементами, що становлять стінки касети. Фільтруючий матеріал - скловолокно, нетканий лавсан або інший полімерний волоконний матеріал - поміщають між двома металевими або полімерними сітками. Отримана таким чином полужесткая перегородка і є стінка порожнистої касети. Запорошене повітря може подаватися всередину касети або із зовнішньої сторони. Для поліпшення ефекту розділення волоконні матеріали просочують спеціальними рідкими складами. Останніми роками у фільтрах подібного типу сталі використовувати повсть отримані пресуванням металевих ниток. Ці матеріали незамінні при фільтруванні газів при високій температурі.

.

.

Мал. 1. Рукавний фільтр

1 - корпус; 2 - тканинні мішки; 3 - кришка; 4 - рама; 5 -встряхивающий механізм;

6 - патрубок для виходу обчищеного повітря; 7 - трубні грати; 8 - шлюзовий затвор

Для очищення газів від крапельок рідини застосовують трубчасті фільтри з жорсткими перегородками - металокерамічними або керамічними трубками. Подібні фільтри використовують на харчових підприємствах для очищення повітря від крапельок масла, що потрапило в нього при стисненні в компресорі.

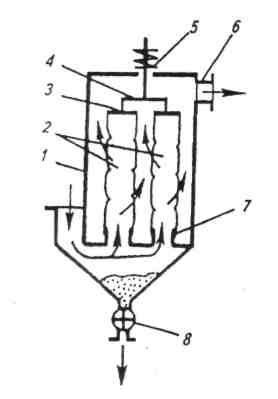

3. До цих способів очищення відповідно до прийнятої класифікації відносять осадження і фільтрування газів. Не дивлячись на більшу, ніж у разі осадження в рідких сумішах, різниця густини твердих частинок і густини середовища (рушійну силу процесу), осадженням від газу можна відділити тільки порівняно крупні частинки. Дрібні частинки мають розвинену поверхню невизначеної, а іноді, як у сніжинки, і екзотичної форми. Сили опору, пропорційні площі поверхні, великі і порівнянні з силою тяжкості. Тому конвективні потоки повітря захоплюють маленькі частинки в свій рух і останні підіймаються вгору замість того, щоб осідати вниз. У зв'язку з цим гравітаційні відстійники типу пылеосадительных камер застосовують в харчовій промисловості для відділення частинок розміром більше 100 мкм при ступені очищення 30.. .40 %. Як і у разі розділення рідких сумішей, астосовуючи відцентрові сили, можна інтенсифікувати процес.

Найпростіший пристрій, реализирующее цю ідею - відстійний газохід (мал. 2). При обгинанні вертикальних відбійних перегородок 1, жорстко пов'язаних з кришкою, суміш, що розділяється,

Д/з [1] с. 54-67

3.5. Перемішування і змішування. Псевдозрідження

План

1. Характеристика процесів

2. Механічне перемішування. Мішалки.

3. Поточне перемішування. Циркуляційне перемішування.

4. Перемішування і змішування сипучих матеріалів

5. Псевдозрідження

1. Перемішування і змішування широко застосовуються для рівномірного розподілу складових частин в сумішах рідких, сипких і пластичних матеріалів, а також для интенсификации теплових, массообменных і біохімічних процессов. Найпоширенішими способами перемішування являются: механічне, циркуляційне, потокове і пневматическое. Основними показниками, що характеризують будь-який спосіб перемішування, є ефективність перемішування і расход енергії. Ефективність перемішування відображає качественную характеристику процесу, і залежно від технологического призначення процесу її виражають по-різному. Наприклад, при отриманні суспензій ефективність перемішування характеризується рівномірністю і швидкістю розподілу твердих частинок в рідині. Якщо ж перемішування застосовується для прискорення теплообміну, то його ефективність визначається швидкістю нагрівання або охолоджування середовища до заданої температури, збільшенням коефіцієнта теплопередачі і ін. Досягши заданих технологічних результатів эффективность перемішування оцінюється витратою енергії на одиницю перемішуваного об'єму. Ефективність перемішування зростає із збільшенням частоты обертання мішалки і освітою в апараті завихрених потоків рідини. Разом з тим із збільшенням частоти вращения мішалки зростає витрата енергії і глибина воронки на поверхні розмішуваної рідини, що зменшує рациональное використовування повного об'єму апарату. Тому для кожного випадку з урахуванням в'язкості і густини середовища знаходять оптимальну частоту обертання, при якій досягається необходимая ефективність перемішування.

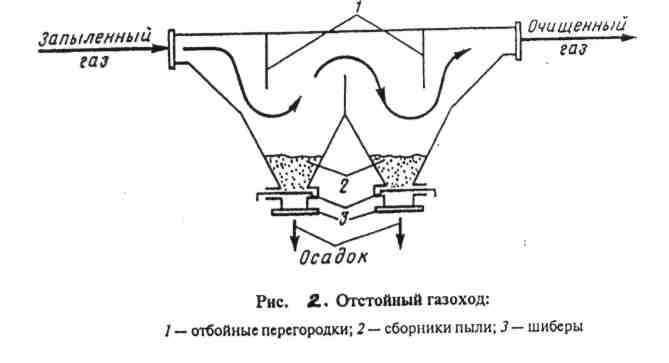

2. Механічне перемішування рідин здійснюється мешалками різних конструкцій, з яких найбільше применение отримали лопатеві, пропелерні і турбінні. В отдельных випадках застосовують спеціальні мішалки: якірні, рамні і ін. Вал мішалки встановлюють в апараті вертикально, похило або горизонтально.

Лопатеві мішалки (мал. 1а) застосовують для перемішування рідких середовищ з помірною в'язкістю. Найпростіша лопатева мішалка має дві плоскі лопаті 1, укріплені па валу 2 перпендикулярно напряму його обертання. Вал мішалки приводиться в обертання від електродвигуна через редуктор з швидкістю ? = 3,00 - 5,0 м/с при в'язкості рідини соответственно (μ = 3,00 - 001 Па-с). Встановлено, що рівномірне перемішування при минимальном витраті енергії досягається при висоті шару рідини, рівної діаметру апарату; при більшій висоті шару різко возрастает витрата енергії і в таких апаратах для досягнення заданной ефективності перемішування пропорційно висоті шару встановлюють на валу 2 або 3 ряди лопатей. При перемішуванні суспензій лопаті роблять похилими під кутом 45° до площини обертання, що забезпечує утворення не тільки горизонтальних струмів рідини, але і вертикальних, сприяючих підйому частинок з дна апарату і підвищенню ефективності перемішування.

Рис.1 Механічні мішалки

Якірна мішалка (мал. 1б) застосовується для перемішування густих і в'язких рідких середовищ. Лопать цієї мішалки зігнута за формою стінки і днища апарату. Обертаючись із швидкістю 50 - 60 про./мин. на відстані 5 - 8 мм від стінки, така лопать очищає стінки апарату від налиплої па їх маси, завдяки чому поліпшується теплообмін і запобігає перегріву маси.

Пропелерні мішалки (мал. 1в) застосовують для інтенсивного перемешивания рідин помірної в'язкості. Лопаті цих мешалок зігнуті за профілем пропелера, тобто з постепенно змінним нахилом приблизно від 0° у осі до 90° на кінці лопаті. Завдяки цьому рідина відкидається лопастью по багатьох напрямах і виникаючі при цьому стрічні потоки забезпечують хороше перемішування. Пропеллерная мішалка має звичайно дві або три лопаті. Діаметр пропелера d = (0,25 - 0,3)D, а швидкість обертання w > = 3,8 - 16 м/с при в'язкості середовища відповідно μ = (4,0 - 0,001) Па-с. Для додання осьового напряму потоку пропелер часто располагают в дифузорі - короткому циліндрі з розтрубом. Турбінні мішалки (мал. 1г) забезпечують хороше перемішування в'язких рідин і рідин, що містять зважені частинки. Робочою частиною таких мішалок є турбіни відкритого або закритого типу діаметром d = (0,25 - 0,3)D, що обертаються із швидкістю м) = 2,54-12 м/с при в'язкості середовища 11= 25,04 - 0,001 Па-с. Турбіни відкритого типу мають робочі колеса з прямими або зігнутими лопатями, а турбіни закрытого типу мають робоче колесо з каналами. На відміну від открытой турбіни з похилими лопатями, що створюють осьові потоки, закрита турбіна залежно від напряму її обертання створює радіальні або осьові потоки, обеспечивающие швидке і ефективне перемішування.

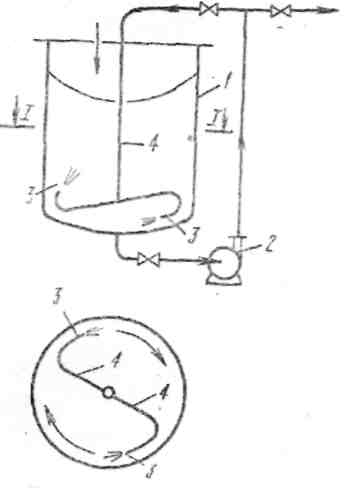

3.Циркуляційне перемішування (рис. 2) здійснюєтьсяосуществляется многократным перекачиванием жидкости через систему аппарат – циркуляционный насос – аппарат. Интенсивное перемешивание во всем объеме достигается распылением нагнетаемой жидкости через насадки 3 на концах трубопроводов 4, установленных тангенциально к стенкам аппарата и под некоторым углом к горизонтали.

Циркуляционное перемешивание применяется при приготовлении суспензий и эмульсий и может заменять механическое перемешивание.

Поточное перемішування.

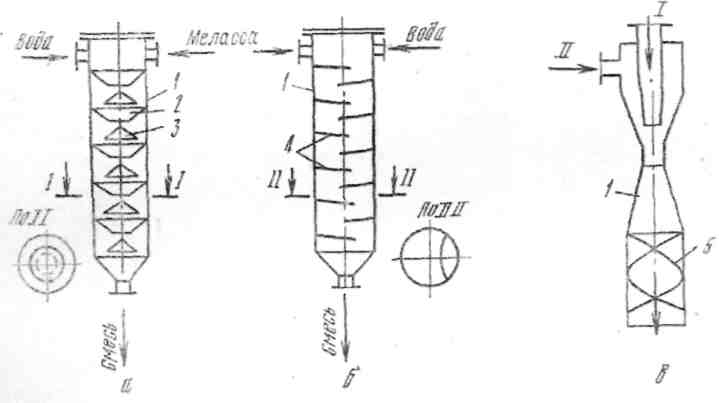

Для змішування компонентов в потоке применяют разнообразные конструкции смесителей (рис. 2). В них надлежащее смещениепотоков достигается за счет их многократного перемешивания на диафрагмах 2 и рассекателях 3 (рис. 3, а) или на 8 – 12 полках 4 (рис. 3 б). Такие смесители применяются, например, в бродильных производствах для смешения мелассы с водой; при этом одновременно с достижением определенной концентрации подачей горячей и холодной воды достигается необходимая температура смеси. В смесителях других систем хорошее смешение достигается при подаче в них компонентов под напором с последующим прохождением смеси по участку с переменным сечением и через винтовую вставку 5 (рис. 3 в), через отверстия решеток и т.п.

Рис. 2. Схема циркуляционного перемешивания:

1 – аппарат; 2 – насос; 3 – насадки; 4 – трубопровод

Рис. 3. Смесители для жидкостей:

1 – корпус; 2 – диафрагма; 3 – рассекатель; 4 – полки; 5 – винтовая вставка

4. Перемішування і змішування сипких матеріалів широко застосовуються на харчових підприємствах, наприклад змішують різні партії муки на хлібозаводах, сипкі компоненти - в кондитерському виробництві, перемішування цукру-піску або солоду при висушуванні їх і ін. Для цієї мети застосовують устройства шнекового, лопатевого і барабанного типу. Для повышения ефективності перемішування внутрішні поверхні барабанів оборудуются насадкою у вигляді різних перегородок, полиць або гвинтової спіралі на поверхні стінки. Перемішування пластичних (напіврідких) матеріалів широко застосовується в різних харчових виробництвах.

Дата добавления: 2015-10-13; просмотров: 1748;