Випарювання 1 страница

Вступ

РОЗДІЛ І. Загальні положення

1.1. Загальні положення харчової технології

План

1. Завдання та зміст предмету.

2. Класифікація та характеристика основних процесів.

3. Матеріальний та енергетичний баланси. Швидкість протікання процесів, їх кінематичні закономірності.

1.Учення про процеси і апарати народилося наприкінці 19 століття одночасно і незалежно в Росії та США. Основні начала цієї дисципліни були покладені Д.І.Менделєєвим, який в 1897 році в книзі «Основи фабрично-заводської промисловості» вперше чітко сформулював класифікацію основних процесів хімічної технології.

Великий внесок в розвиток даної дисципліни вклали вчені А.К. Крупський, І.А. Тіщенко, американські вчені Люіс, Уокер, Мак-Адамс, польські вчені Зюлковський, Циборовський.

2.В курсі «Процеси і апарати» вивчається фізико-хімічна сутність основних процесів, які є загальними для багатьох галузей харчової промисловості, а також принципи будови та методи розрахунку апаратів, призначених для проведення цих процесів.

Під час становлення курсу «Процеси і апарати харчових виробництв» визначились 4 основні групи вивчаємих процесів: механічні, гідродинамічні, теплові та масообмінні.

До механічних відносяться процеси, основою яких є механічний вплив на матеріали (подрібнення, сортування, пресування). Рухомою силою цих процесів є сила механічного тиску та відцентрова сила.

До гідродинамічних відносяться процеси, основою яких є рух в рідких та газоподібних системах (перемішування, фільтрування, осідання). Рухомою силою цих процесів є гідростатичний та гідродинамічний тиск.

До теплових відносяться процеси основою яких є змінення тепловогостану середовищ,які приймають участь в процесі (нагрівання, охолодження, випарювання,конденсація). Рухомою системою цих процесів є різниця між температурами двох середовищ.

До масообмінних відносяться процеси, основою яких є масообмін між фазами (абсорбція, адсорбція, екстракція, сушка, перегонка). Рухомою силою цих процесів є різниця концентрацій речовин в різних фазах.

Кожен з цих процесів може протікати періодично, безперервно та напівбезперервно.

3.Закони збереження маси і енергії, які відкрили М.В. Ломоносов, Лавуазьє і Джоуль, відіграють в науці о процесах і апаратах основну роль. Вони встановлюють, що в природі і техніці мають місце тільки такі перетворення, при яких маса і енергія всередині системи залишаються незмінними. В науці о процесах і апаратах ці закони набувають форму матеріальних та енергетичних балансів.

Матеріальний баланс

Матеріальний баланс, заснований на законі збереження маси,складають для визначення витрат вихідних речовин або виходу готових продуктів.

Припустимо, що в апараті відбувається будь-який процес.

| А |

| ВВ |

| С |

| Д |

| Е |

МД – прихід речовини дорівнює її витратам. З урахуванням витрат МЄ, які мають місце у виробництві, матеріальний баланс має вигляд:

МА + МВ + МС = МД + МЄ,

де МА, МВ, МС – маса речовин А, В, С, що поступили на перероблення;

МД – маса готового продукту;

МЄ – маса втрат.

Енергетичний баланс

| Qзов |

| Qвитр |

| QD |

| QA |

| QB |

| QC |

Енергетичний баланс складають на основі закону збереження енергії, згідно якому у будь – якому процесі прихід енергії (теплової, механічної або електричної) дорівнює її витратам.

Рівняння енергетичного балансу має вигляд:

QA + QB+QС+QЗОВ=QP+QВИТ,

де QA, QB, QС – кількість теплоти, що була введена з компонентами А, В, С; Дж;

QЗОВ – кількість енергії, що була введена зовні, Дж;

QP – кількість енергії, виведеної з готовим продуктом, Дж;

QВИТ – кількість енергії, загубленої в оточуючий простір, Дж.

4. Для практичних розрахунків важливо знати шкідливість процесу в різних його стадіях, або так звану кінетику процесу.

Кінетика вивчаємих процесів виражається наступним законом: швидкість процесу прямо пропорційна рухомій силі і зворотно пропорційний опору.

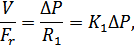

У відповідності з цим законом напишемо основні кінетичні рівняння

1. При руху рідини або газу через живий переріз апарату:

де  – об’єм рідини або газу;

– об’єм рідини або газу;

F – живий переріз апарату;

r – тривалість процесу;

– перепад тиску в апараті – рухома сила гідродинамічного процесу;

– перепад тиску в апараті – рухома сила гідродинамічного процесу;

– гідравлічний опір апарату;

– гідравлічний опір апарату;

-

-  – коефіцієнт швидкості.

– коефіцієнт швидкості.

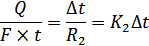

2.При передачі тепла крізь поверхню теплообміну:

де  – кількість тепла;

– кількість тепла;

– поверхня теплообміну;

– поверхня теплообміну;

– різниця між температурами – середовищ – рухома сила теплових процесів;

– різниця між температурами – середовищ – рухома сила теплових процесів;

– термічний опір;

– термічний опір;

– коефіцієнт теплопередачі.

– коефіцієнт теплопередачі.

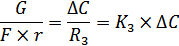

3.При переносі речовини з однієї фази в іншу через поверхню контакту фаз:

де  – кількість перенесеної речовини;

– кількість перенесеної речовини;

– поверхня контакту фаз;

– поверхня контакту фаз;

– різниця концентрацій речовини в фазах – рухома сила масообмінних процесів;

– різниця концентрацій речовини в фазах – рухома сила масообмінних процесів;

– опір при асо передачі;

– опір при асо передачі;

– коефіцієнт масо передачі;

– коефіцієнт масо передачі;

Коефіцієнт К1, К3, К2 звичайна знаходять дослідним шляхом.

Д/з [1] с. 5-9, [2] с. 9-12

1.2. Технічні властивості сировини і продуктів

План

1. Загальна характеристика харчових середовищ.

2. Технічні властивості харчової сировини і продуктів.

1. Основна маса харчових продуктів споживається людиною після перероблення природної сировини на різних підприємствах харчової промисловості.

Метою перероблення є видалення з сировини речовин, які легко завоюються організмом людини (цукру з буряків, олії з насіння тощо), підготовка природних продуктів до споживання (розмол зерна, випікання хлібу) та тривалому зберіганню (консервування), отримання нових харчових продуктів (патоки, спирту, алкогольних напоїв тощо).

Перероблення полягає в направленому змінені фізико-хімічних властивостей вихідної сировини для отримання продукту з завданими властивостями. В якісному відношенні властивості харчових продуктів виражаються у вигляді певних вимог до кольору, смаку, запаху, а кількісному – у вигляді числових значень фізичних параметрів, що характеризують стан цих продуктів.

Параметри – це фізичні величини, які зберігають постійне значення при певних фіксованих умовах.

2. 1) Густина.

Густиною однокомпонентної однорідної речовини називається відношення її маси до одиниці об’єму.

де: ρ – густина, кг/м3;

m – маса, кг;

V – об’єм, м3.

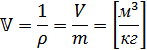

Величина зворотня густині називається питомим об’ємом.

2) В’язкість.

Це властивість рідини чинити опір зусиллям, які визивають відносне переміщення її часток. Розрізняють динамічну і кінематичну в’язкість.

Динамічна в’язкість, яка встановлюється дослідним шляхом за допомогою спеціальних пристроїв візкометрів, є фізичними параметром і залежить від t рідини, хімічного складу, концентрації і властивостей розчиненої речовини.

Кінематична в’язкість виражається відношенням коєфіціента динамічної в’язкості до густини рідини.

де: ν – кінематична в’язкість, м2/с;

μ – коефіцієнт динамічної в’язкості, Па∙с

3. Теплопровідність.

Це молекулярне перенесення теплоти в селошному середовищі, зумовлене наявністю градієнта t.

4. Питома теплоємність.

Теплоємність речовини – це відношення кількості теплоти, що передається речовині у будь-якому процесі, до відповідного змінення температури.

Питома теплоємність – це теплоємність одиниці кількості речовини.

Масова питома теплоємність – це кількість теплоти, яку треба передати одиниці маси речовини для підвищення температури на один градус.

5. Температуропровідність.

Це процес змінення температури в оточені даної точки в об’ємі речовини при зміненні температурного поля (розподілення температур) в цьому об’ємі.

Вона характеризується коефіцієнтом температуропровідності:

де: α – коефіцієнт температуропровідності, м2/с;

λ – коефіцієнти теплопровідності, Вт/(м∙К);

с – питома теплоємність, Дж/кг∙К

Д/з [1] с. 14-17, [2] с. 16-23

РОЗДІЛ ІІ. Механічні процеси

2.1. Подрібнення матеріалів

План

1. Класифікація способів подрібнення

2. Фізичні основи подрібнення

3. Принципові схеми подрібнюючи машин

1.Механічні процеси є невід’ємною частиною в технологічних схемах виробництва основних харчових продуктів. У харчових технологіях виникає потреба у механічному подрібненні твердих матеріалів з подальшою їх класифікацією за розмірами, у пресуванні матеріалів. Під час подрібнення збільшується поверхня матеріалу, що обробляється, створюються передумови для інтенсифікації теплових, масообмінних і біохімічних процесів. Механічні процеси потребують розроблення відповідних апаратів.

Процес подрібнення твердих матеріалів умовно поділяють на дроблення і помел. Принципової різниці за фізичною суттю процесу між ними немає.

Подрібненням називають процес руйнування твердого матеріалу під дією зовнішніх сил. Умовно вважають, що після дроблення утворюються куски матеріалу більше ніж 5 мм. Тонке дроблення твердого матеріалу (менше ніж 5 мм) називають помелом.

Процеси дроблення і подрібнення широко використовують у цукровому, борошно-круп'яному, хлібопекарському, м'ясо переробному, спиртовому, пивоварному, крохмале-патоковому, консервному та інших виробництвах.

Таблиця 1 – Класифікація способів подрібнення

| Вид процесу | Розмір кусків, мм | Ступінь подрібнення | |

| до дроблення | після дроблення | ||

| Дроблення: - крупне - середнє - дрібне Подрібнення: - тонке (розмел) - надтонке (колоїдне) | 1500-300 300-100 100-10 10-2 2-75·10-3 | 300-100 100-10 10-2 2– 5·10-3 75·10-3 – 1·10-4 | 2-5 6-10 10-50 50-100 >100 |

Основною характеристикою процесу є ступінь подрібнення i, що дорівнює відношенню середніх розмірів кусків матеріалу до (dn) і після (dk) подрібнення: і = dn/dk. Визначальними лінійними розмірами кусків кулеподібної форми є діаметри dn, dk, а для частинок неправильної форми може бути їхня середня геометрична величина. Практично вона визначається розміром отворів сит, крізь які просівають весь матеріал до і після подрібнення. Використовують також поняття об'ємний ступінь подрібнення: i = d3n/d3k.

Подрібнення умовно поділяють на класи залежно від розмірів початкового і подрібненого матеріалу (табл. 1). Відповідно змінюється і ступінь подрібнення. При грубому дробленні і = 2...6, середньому – і = 5...10; при тонкому подрібненні і > 100.

Фізично-механічні властивості матеріалу, вид і ступінь подрібнення визначають вибір способу дроблення. Залежно від характеру зовнішніх механічних зусиль матеріал можна подрібнювати роздавлюванням, розколюванням, розтиранням, розламуванням за допомогою удару, розриву, згинання. При грубому і середньому дробленні найчастіше використовують спосіб роздавлювання, при тонкому – розтирання. Для твердих матеріалів доцільно застосовувати розколювання та ударне навантаження, для крихких – роздавлювання та удар, для в'язких – розтирання. В процесі дроблення часто комбінують різні способи, наприклад: розтирання і роздавлювання; розтирання та ударне навантаження.

2. Процес утворення в тілах нових поверхонь під дією внутрішніх напружень або зовнішніх сил називають руйнуванням. При частковому руйнуванні у твердому тілі виникають тріщини, які можуть змінити структурно-механічні характеристики тіла. Подрібнення матеріалу є штучним повним руйнуванням тіла, при якому воно розділяється на частини. Руйнування під дією зовнішніх сил може відбуватися за наявності однієї з умов:

1. Локальне перенапруження поверхневих мікрооб'ємів у місцях прикладання навантажень.

2. Наявність порожнин, неоднорідності та інших дефектів у структурі тіла.

3. Розвиток у матеріалі значних пружних і пластичних деформацій.

Механічні характеристики пружність, текучість, міцність, пластичність визначають поведінку твердого тіла при зовнішній дії. За умови, що навантаження перевищує межу пружності, матеріал піддається пластичній деформації, а при досягненні межі текучості починає текти. При досягненні межі міцності матеріал руйнується, причому зі зменшенням розміру тіла межа міцності зростає, тому що зменшується кількість дефектів у матеріалі.

У процесі дроблення відбуваються в основному крихке і пластичне руйнування. Для крихкого руйнування характерна незначна деформація матеріалу, причому після руйнування немає залишкових деформацій. Прикладена енергія витрачається на подолання сил взаємного зчеплення частинок тіла, тобто на утворення нової поверхні. Під час руйнування пластичних матеріалів енергія витрачається як на розрив структурних зв'язків, так і на значні пластичні деформації. Причому енергія, що витрачається на деформацію, перетворюється в теплоту. Руйнування крихких матеріалів потребує значно менших витрат енергії порівняно з пластичними. Оскільки крихкість і пластичність ряду матеріалів визначаються їхнім фізичним станом, з енергетичного погляду доцільно подрібнювати матеріал у крихкому стані.

Нині не існує єдиної теорії руйнування. Для різних фізичних станів тіла та умов руйнування створені й використовуються відповідні моделі руйнування. Немає також загального теоретичного опису процесу подрібнення харчових продуктів. Існуючі теорії подрібнення орієнтовані в основному на визначення витрат енергії, оскільки на здійснення процесу потрібні значні її витрати.

Поверхнева теорія більшою мірою відповідає дрібному дробленню, процесу подрібнення зосередженим розколюванням, розтиранням, оскільки прикладеним навантаженням чинить опір переважно поверхня тіла. Об’ємна теорія ближча до подрібнення роздавлюванням, при якому тиск розподіляється на більшу поверхню і практично весь об’єм тіла чинить опір руйнуванню. Обидві теорії певною мірою доповнюють одна одну, що відповідає теорії дроблення, яка запропонована П.А.Ребіндером. Згідно з нею витрачена на подрібнення матеріалу робота є сумою доданків.

Запропоновані аналітичні вирази для визначення енергозатрат не набули поширення на практиці, але використання їх дає можливість правильно організувати процес і вибрати відповідний спосіб подрібнення. В дробарках більшість кусків під час деформації зазнає напруження, що є недостатнім для їх руйнування. Фактично близько 1 % енергії використовується на утворення нової поверхні, тобто безпосередньо на подрібнення. Решта підведеної енергії витрачається на створення внутрішньої енергії тіла або теплоти, що сприяє підвищенню температури продукту. Отже, доцільно подрібнювати однорідні за розмірами куски матеріалу.

Подрібнення, як правило, здійснюють у декілька прийомів, оскільки під час дроблення утворюються частини різної дисперсності. У зв'язку з цим доцільно здійснювати попередню класифікацію з відбором проміжної фракції, яка не потребує подальшого подрібнення. У разі грубого, середнього і дрібного дроблення процес подрібнення включає один – три прийоми руйнування, у разі тонкого подрібнення – 100...200 прийомів, причому матеріал значний час перебуває в зоні руйнування, що сповільнює процес. Цим фактом пояснюються підвищені витрати енергії на цей клас подрібнення порівняно з іншими.

Значний вплив на процес подрібнення мають фізико-хімічні фактори. Як показав П.А.Ребіндер, при адсорбції поверхнево-активних речовин поверхнею твердого тіла міцність матеріалу зменшується. Руйнування твердих тіл починається з утворення мікротріщин. Рідина, що містить поверхнево-активні речовини, проникає в мікротріщини і збільшує їх. Так, шар рідини перешкоджає відновленню початкової будови тіла в разі зняття навантажень, що сприяє зменшенню опору під час руйнування. Цей ефект реалізується в процесі дроблення зерна з одночасним змочуванням його водою.

Застосовані для подрібнення інтенсивні механічні дії інколи спричинюють руйнування структури тіла і змінення фізико-механічних властивостей. Деструкція і механічна активація ряду харчових матеріалів сприяють інтенсифікації проведення подальших технологічних процесів.

3. Подрібнення матеріалу здійснюють, як правило, послідовно в різних машинах. Відповідно всі подрібнювальні машини можуть бути класифіковані за ступенем подрібнення. Тобто їх поділяють на дробарки для грубого, середнього і дрібного подрібнення та млини для тонкого і колоїдного подрібнення. Доцільнішою є класифікація, в основу якої покладено спосіб подрібнення. Розрізняють машини: 1) розколювальні і розламувальні; 2) роздавлювальні; 3) розтирально-роздавлювальні; 4) ударні; 5) ударно-розтиральні; 6) колоїдні. Для харчових виробництв характерна широка різноманітність використаної вихідної сировини. Різні фізико-механічні властивості матеріалів, ступінь подрібнення, форма та однорідність частинок потребують розроблення і застосування різних конструкцій подрібнювачів.

Дробарки розколювально-роздавлювальні. До дробарок цього класу належать щокові й конусні.

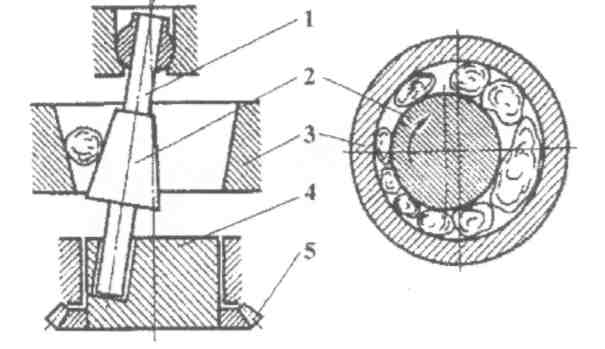

Конусні дробарки працюють безперервно і є продуктивнішими порівняно зі щоковими. Ці дробарки (рис. 1) складаються із зовнішнього звуженого внизу зрізаного нерухомого конуса 3 і внутрішнього, розширеного внизу конуса 2. Внутрішній конус здійснює на валу 1 ексцентрично-обертальний рух відносно зовнішнього (4 – ексцентрик, 5 – шестірня приводу). Матеріал, що вводиться в простір між конусами, подрібнюється роздавлюванням і розтиранням, коли поверхні конусів зближаються. Ці конструкції не набули значного поширення в харчовій промисловості.

Рис. 1. Схема конусної дробарки

Дробарки розтирально-роздавлювальні. До цього класу належать валкові дробарки і бігуни.

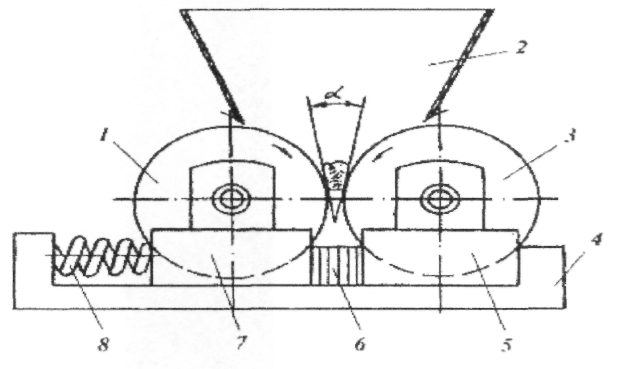

Валкові дробарки подрібнюють матеріал роздавлюванням між двома робочими поверхнями, для чого найчастіше використовують пару валків, що обертаються назустріч один одному (рис. 2). Валки 1, 3 змонтовані на станині 4 в підшипниках 5, 7, один з яких є нерухомим (5), а другий (7) переміщується в горизонтальній площині, завдяки чому змінюється і встановлюється за допомогою прокладок 6 потрібна величина зазору між валками. Пружини 8, що діють на рухомий підшипник, забезпечують потрібний тиск і запобігають руйнуванню дробарки у разі потрапляння металевих предметів. Матеріал, що надходить з бункера 2 над валками, має рівномірно розподілятися по довжині валків. Куски матеріалу захоплюються валками, що обертаються, і дробляться, тобто втягувальні сили мають бути більшими за виштовхувальні. Оптимальний кут затягнення, при якому частинки втягуються в щілину між валками, можна визначити так само, як і для щокових дробарок: tgα/2 < μ, де α – кут затягнення, що утворюється дотичними до поверхні валків у місцях дотику частинок матеріалу з валками.

Рис. 2 Схема валкової дробарки

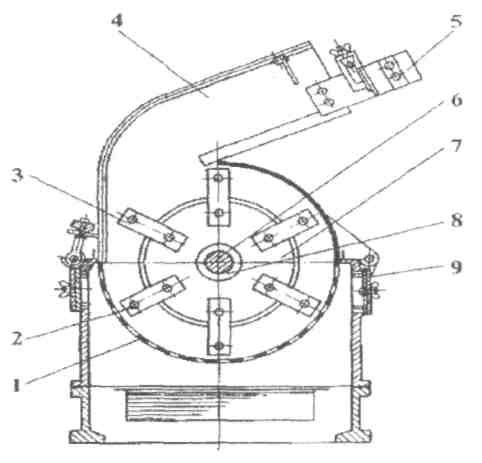

Молоткові дробарки у харчовій промисловості застосовують для подрібнення зерна, солоду, картоплі. Основним елементом дробарки (рис. 3) є ротор, який має горизонтальний вал 6 з дисками 7, що закріплені на певній відстані за допомогою дистанційних кілець 8. До дисків на стрижнях 2 рухомо прикріплені сталеві пластинчасті молотки 3. При обертанні вала матеріал, що надходить через підживлювач 5 і патрубок 4, піддається багаторазовим ударам молотків, подрібнюється, проходить крізь сито і вивантажується. Стан сита контролюють через люк 9. Застосовують дробарки з молотками кулачкового типу. При обертанні ротора його швидкість і кінетична енергія удару мають бути достатніми, щоб зруйнувати матеріал.

Рис. 3. Схема молоткової дробарки

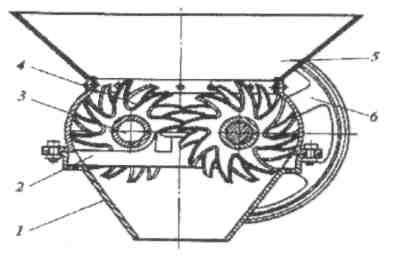

Зубчасті дробарки застосовують у консервній промисловості для подрібнення плодів і томатів. Вони складаються (рис. 4) з корпусу 1, двох валів 3, на яких змонтовано зубчасті диски 4. Вали обертаються (6 – шків приводу) назустріч один одному з різними коловими швидкостями. Продукт, що надходить із бункера 5, розривається зубцями з одночасним його подрібненням, проходить крізь отвори колосникової решітки 2 і вивантажується.

Рис. 4 Схема зубчастої дробарки

Д/з [1] с. 24-30, [2] с. 25-40

2.2. Сортування матеріалів

План

1. Загальна характеристика процесу

2. Сита. Ситовий аналіз

3. Інші методи сортування

1.У процесі перероблення сипких матеріалів виготовлений продукт, як правило, треба розділити на однорідні фракції. Так, у виробництві борошна після подрібнення зерна одержане борошно потім сортують на окремі фракції. В крохмале-патоковому, спиртовому, пивоварному виробництвах зерно, що надходить на перероблення, очищують від домішок. Крім цього, в багатоступеневих подрібнювачах матеріал після кожного ступеня сортують, частки потрібних розмірів подають на наступний ступінь подрібнення, а більші частки повертають на повторне подрібнення.

Розподіл твердих матеріалів за розміром часток або зерен називають класифікацією. При виготовленні продуктів розподіл сипких часток за їхніми якостями і сортами називають сортуванням. Розподіл поштучної продукції за розміром, наприклад плодів і овочів, називають калібруванням. Виконують цей процес в калібрувальних машинах. Розподіл сипких матеріалів пропусканням крізь одне або декілька сит називають просіюванням, а в хімічній промисловості - грохоченням.

Розрізняють такі методи розподілу (класифікації) сипких матеріалів: за розмірами і формами часток; за густиною і швидкістю осідання часток у рідині або газовому середовищі; на базі різних електричних і магнітних властивостей матеріалу. Останній метод найчастіше використовують для виділення із суміші металевих домішок. Частки розміром 5... 10 мм розподіляють просіюванням. Менші частки, що вимірюються в мікрометрах, класифікують, як правило, пневматичною сепарацією.

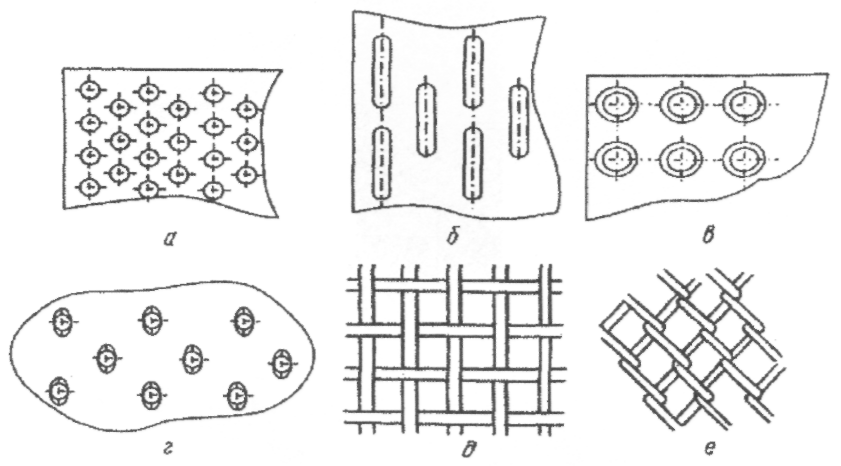

2.Для просіювання вихідний матеріал подають на сито. Дрібні частки проходять крізь отвори й утворюють фракцію, що називається проходом. Більші частки затримуються й утворюють схід. Основним робочим органом просіювача є сито. В харчовій технології поширені здебільшого сита з листового матеріалу зі штампованими отворами круглої або продовгуватої форми. Круглі отвори розміщуються в основному в шаховому порядку, що забезпечує високий коефіцієнт використання поверхні листа і поліпшує умови розподілу матеріалу. Використовують плетені сита з металевого дроту і сита з невеликим розміром отворів із шовкових, нейлонових і капронових ниток. Форма отворів плетених сит – квадратна або прямокутна, причому має бути забезпечена точність розміру отворів і їх незмінність в процесі роботи (рис. 1). Розмір отворів коливається в межах 0,04... 140,00 мм. Промисловість випускає плетені сита згідно зі стандартом. Стандартний ряд металевих плетених сит має отвори, в яких розмір сторони вічка кожного наступного сита перевищує розмір вічка попереднього в 1,122 рази. Це відношення називають модулем сита. Металеві сита вирізняються зносостійкістю, шовкові – еластичністю і гігроскопічністю. Тому останні слід використовувати для просіювання теплих і вологих матеріалів.

Рис. 1 Форми отворів сит:

а) – круглі; б) – продовгуваті, в) – круглі лійкоподібні; г) круглі з відігнутою кромкою;

д, є) – плетені металеві сітки.

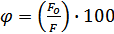

Ефективність просіювання визначається живим перерізом φ – світловою площею сита у відсотках, яка дорівнює відношенню площі отворів Fo до площі всього сита Р, тобто  . Живий переріз штампованих сит не перевищує 50 %. Плетені дротяні сита мають більшу світлову площу – до 70%.

. Живий переріз штампованих сит не перевищує 50 %. Плетені дротяні сита мають більшу світлову площу – до 70%.

Сита позначені номерами, які відповідають розміру сторони отвору в міліметрах.

За допомогою сит визначають гранулометричний склад сипкого матеріалу, тобто відсотковий вміст фракції з відповідним розміром часток у загальній масі матеріалу. При ситовому аналізі матеріал просіюють послідовно крізь декілька сит, розміри отворів яких зменшуються за модулем. Внаслідок такого просіювання отримують ряд фракцій з різними розмірами часток. За даними світлового аналізу будують криві розподілу часток за розмірами. Просіювати матеріал можна крізь одне сито або послідовно крізь декілька сит. При багаторазовому просіюванні спочатку відділяють дрібні частки, а потім більші, якщо сита розміщені в одній площині і розміри їхніх отворів збільшуються в напрямку переміщення матеріалу. Якщо спочатку треба відділити більші частки, то сита розміщують одне над одним, а розміри отворів зменшують зверху вниз. Можливі комбіновані способи розміщення сит. Ефективність просіювання оцінюють коефіцієнтом корисної дії сит, який є відношенням маси проходу до маси часток такого ж розміру у вихідній суміші. Матеріали просіюються під час їх переміщення відносно робочої поверхні сита. Відносне переміщення можна забезпечити на нерухомому ситі, що встановлене до горизонту під кутом, більшим, ніж кут тертя матеріалу. Найчастіше відносне переміщення продукту виконують на рухомих ситах.

Дата добавления: 2015-10-13; просмотров: 1630;