Метод наибольшего правдоподобия

Одним из важнейших методов для отыскания оценок параметров по данным испытания является метод наибольшего правдоподобия.

Если мы имеем выборку результатов испытаний случайной величины X объема п: х1; х2; ... хп; плотностью X будет функция p(xi θ), зависящая от параметра θ.

Фунцией правдоподобия называется функция.

L(x1; х2,... хп; θ) = р(х1 θ)р(х2, θ)... р(хп θ)

Сущность оценки заключается в том, что выбирается такое значение аргумента, θ, которое обращает функцию L в максимум. Значение L при θ mах и называется оценкой наибольшего правдоподобия. Для получения Lmax решается следующее уравнение  и

и  и отобрать то решение b—Q(x1, x2, ... хп), которое обращает L в максимум.

и отобрать то решение b—Q(x1, x2, ... хп), которое обращает L в максимум.

Организация и планирование испытаний на надежность

Испытания на надежность проводятся для сбора статистических данных об отказах элементов машин и оценки по этим данным фактического уровня надежности.

В общих чертах сущность испытания сводится к следующему. На испытание ставится некоторое заранее спланированное количество изделий или элементов изделий. В процессе испытания регистрируются отказы изделий, время их исправной работы и простои для обнаружения и устранения неисправностей. Эта информация и служит основой для оценки уровня надежности.

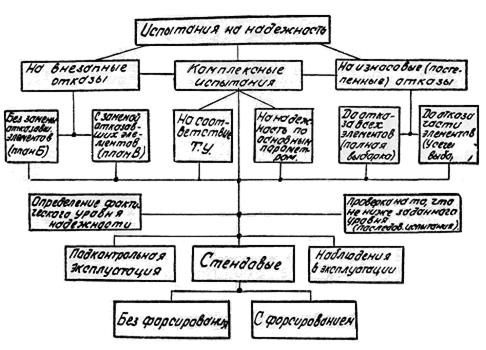

Методы испытаний систематизированы и приведены на рис. 7.3. Как видно из рисунка все испытания на надежность можно разделить на 3 группы: испытания на обнаружение внезапных отказов; испытание на обнаружение и регистрацию постепенных (износовых) отказов; комплексные испытания, которым, как правило, подвергается машина в целом.

Условия испытаний видны из этой же диаграммы.

При испытаниях на надежность приходится решать самые разнообразные инженерно-физические и статистические задачи. Разновидности решаемых задач сведены в блок-диаграмму на рис. 7.4. Из этой диаграммы видно, что испытания призваны решить следующие задачи:

1. Комплекс задач, охватывающих все вопросы оценки надежности по результатам испытаний большого числа изделий, называется генеральной совокупностью. Основными характеристиками, определяемыми путем испытаний, являются: распределение отказов во времени или по величине наработки.

2. Организация испытаний предусматривает следующий порядок сбора информации:

а) при испытании опытного образца все изделия данной модели подвергаются сплошной проверке;

б) при серийном или массовом производстве и при стопроцентном контроле на надежность определяется общий фонд времени работы и его распределение;

в) при серийном или массовом производстве с целью периодического получения данных по надежности проводятся контрольные испытания изделий, изготовляемых в течение заранее установленного контрольного периода;

г) во многих случаях подвергаются испытаниям выбранные партии деталей. Обычно таким испытаниям подвергают детали, являющиеся слабыми звеньями устройств. Получаемые при испытаниях данные должны удовлетворять требованию состоятельности, несмещенности, эффективности и соответствия принципу наибольшего правдоподобия.

По типу распределения отказов испытания машин и их элементов подразделяются на испытания на внезапные, аварийные отказы и износовые (постепенные) отказы. Приработочные отказы должны быть устранены обкаткой или отбраковкой дефектных элементов. Применяются также комплексные испытания в которых учитываются все виды отказов.

Рис 7.3. Классификация методов испытания на надежность

Рис. 7.4. Схема инженерно-физических и статистических задач

при испытаниях на надежность

Дата добавления: 2015-10-05; просмотров: 829;