Выбор оборудования, приспособлений и инструмента.

После установления технологического маршрута обработки приступают к подробной разработке операций, уточняют их содержание и расчленяют на элементы (установки, переходы, проходы), назначают оборудование, приспособление, режущий и мерительный инструмент.

Станок выбирают с учётом: вида обработки поверхности детали, габаритных размеров заготовки, обеспечение необходимой точности, шероховатость поверхности, производительность обработки, стоимости.

Для черновых операций используются станки с невысокой точностью, которые не ограничивают сечение снимаемой стружки. Для чистовых операций выбор станка ограничивается жёсткостью, точностью и быстроходностью.

мелкосерийное и серийное производства применяют обычно универсальные станки, в ряде случаев – револьверные, токарные автоматические и полуавтоматические, агрегатные станки и станки с ЧПУ.

Приспособление – следует принимать универсальные, быстродействующие. В пищевом машиностроении – УНП и УСП. В массовом производстве – специальные, которые позволяют значительно повысить производительность труда.

Режущий инструмент – по возможности следует ориентироваться на стандартный и нормализованный инструмент, лишь в необходимых случаях – на специальный.

Материал режущей части: ВК2; ВК3; ВК3М; ВК4; ВК6; ВК8; ВК10М; ВК15М – вольфрамокобальтовые – для обработки цветных металлов, чугуна, неметаллических сплавов. Т30К4; Т15К6; Т5К10; Т14К8; Т15К12В – для обработки сталей.ТТ7К12; ТТ7К15; ТТ10К8Б – для обработки жаропрочных нержавеющих.Алмаз, эльбор, гексанит – для обработки закалённых сталей, высокопрочных чугунов.

Мерительный инструмент - в единичном и мелкосерийном – в основном универсальный: микрометры, штангенциркули, нутромеры. В крупносерийном и массовом : предельные калибры и шаблоны, индикаторные приборы, контрольно-измерительные приспособления, а также автоматическое устройство. Шероховатость - эталонами или специальными приборами.

19. Методика определения режимов резания.

Назначение режимов (глубина резания, подача и скорость резания) важный этап при разработке технологических операций. От них зависит качество поверхности, точность, производительность и стоимость обработки.

Порядок следующий:

1. назначают глубину резания, которая определяется межоперационным припуском.

2. затем назначают максимально допустимую подачу. При чистовых операциях – от шероховатости.

3. рассчитывается скорость резания, м/мин.

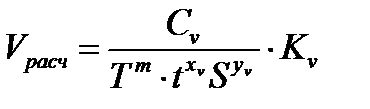

3.1  ; где

; где  - по табл.;

- по табл.;  - показатель относительной стойкости.

- показатель относительной стойкости.

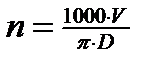

3.2 Частота вращения шпинделя  .

.

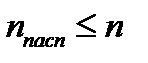

3.3  ;

;

1,06; 1,12; 1,26; 1,41; 1,58; 1,78; 2.

1,06; 1,12; 1,26; 1,41; 1,58; 1,78; 2.

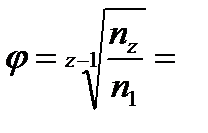

3.4  .

.

3.5 Подсчитывается сила резания

3.6 Момент резания

3.7 Мощность резания  .

.

20. Технологическая документация - комплекс текстовых и графических документов, определяющих в отдельности или в совокупности технологический процесс изготовления или ремонта изделия (включая контроль и перемещения) и содержащих необходимые данные для организации производства.

Технологические документы подразделяются на документы общего назначения (для всех видов различных работ) и документы специального назначения (на технологические процессы, специализированные по отдельным видам работ). Технологические документы общего назначения включают: маршрутную карту, карту эскизов, технологическую инструкцию, комплектовочную карту, ведомость расцеховки, ведомость оснастки и ведомость материалов.

Маршрутная карта (МК) содержит описание технологического процесса изготовления или ремонта изделия по всем операциям в технологической последовательности, с указанием данных по оборудованию, оснастке, материальным, трудовым и другим нормативам.

Карта эскизов (КЭ) содержит графическую иллюстрацию технологического процесса изготовления изделия и его отдельных элементов. Карту составляют по усмотрению разработчика в зависимости от характера или условий производства изделия.

Технологическая инструкция (ТИ) содержит описание специфических приемов работы или метода контроля технологического процесса, правил пользования оборудованием или приборами, мер безопасности и других случаев, требующих дополнительных разъяснений.

Комплектовочная карта (КК) содержит данные о деталях, сборочных единицах и материалах, входящих в комплект собираемого изделия.

Ведомость расцеховки (BP) содержит данные о маршруте прохождения изготовляемого или ремонтируемого изделия по службам предприятия.

Ведомость оснастки (ВО) содержит перечень специальных и стандартных приспособлений и инструментов, необходимых для оснащения технологического процесса изготовления изделия.

21. Базы¾ поверхности, линии, точки, принадлежащие заготовке или изделию и используемые для базирования.

1. Конструкторские 2. Сборочные 3. Технологические a) Исходные б) Установочные (Черновые, Чистовые, Основные, Вспомогательные)

4. Измерительные

Конструкторские базы ¾ это совокупность поверхностей, линий или точек, посредством которых определяется расчетное положение детали относительно других деталей изделия (оси отверстий, валов, оси симметрии, биссектрис углов).

Сборочные базы ¾ поверхности (обработанные), которыми деталь присоединяется к другим деталям (отверстия к торцу зубчатого колеса; обработанные шейки червяка и его торец).

Измерительные базы ¾ совокупность поверхностей, линий, точек, от которых производят отсчёт выполняемых размеров при обработке детали тли проверку взаимного положения поверхностей детали

Размер, который определяет это положение, называется исходным.

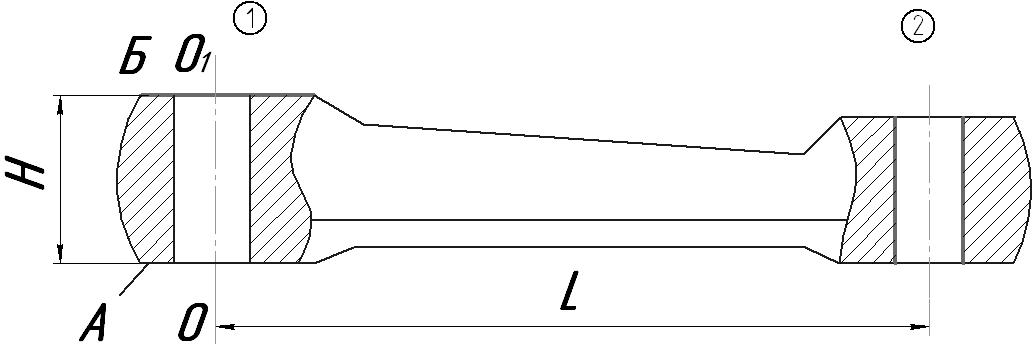

А ¾ исходная база, ОО1¾ исходная база

А ¾ исходная база, ОО1¾ исходная база

Н, L¾ исходные размеры

Установочными базами называют такие поверхности детали, которыми деталь устанавливается для обработки в определённом положении относительно станка (или приспособления) и режущего инструмента.

Основная база ¾ поверхность, которая служит для установки детали при обработке и сопрягается с другой деталью, совместно работающей в собранной машине.

Вспомогательная база поверхность детали, которая служит только для её установки при обработке (центровые отверстия).

Дата добавления: 2015-09-29; просмотров: 7771;