Гідравліка. Основні закони і поняття 4 страница

Направляючі|спрямовувати| розподільники призначені для управління| пуском, зупинкою і напрямом|направленням| потоку робочого середовища|середи| в двох або більш пневмолініях| залежно від наявності зовнішньої дії, що управляє. Залежно від числа фіксованих позицій запірно-регулюючого елементу розподільники можуть бути двох -|, трьох - і багатопозиційними. Залежно від числа зовнішніх ліній, потік в яких управляється розподільником, пнеморозподілювачі| можуть бути двох -|, трьох -, чотирьох -| і п'ятилінійними |.

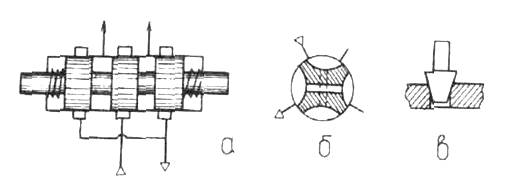

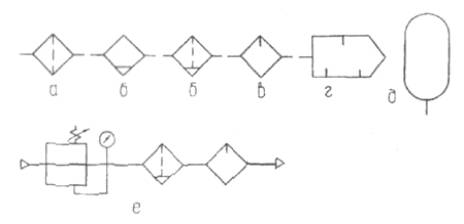

За конструкцією пневморозподілювачі виконуються золотниковими, крановими і клапанними (рис. 3.2).

Рисунок 3.2 - Принципові схеми золотникового (а), кранового (б) і

клапанного (в) пневморозподілювачів

У золотниковим розподільнику (а) запірно-регулювальним елементом служить золотник (скалка золотника), в крановому (б) - кран і в клапанному (в) - клапан.

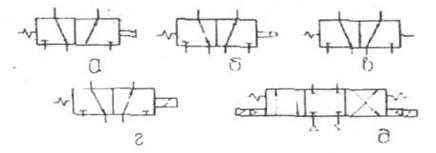

Залежно від виду управління розподільники (рис. 3.3) виконуються з ручним Р (ножним) управлінням (рис. 3.3, а) (переміщення запірно-регулюючого елементу в задане положення здійснюється вручну), з механічним (М) управлінням (б) (переміщення запірно-регулюючого елементу здійснюється поршневим або плунжерним пристроєм, до якого підводиться тиск управління), з електроуправлінням (Е) (г) (переміщення запірно-регулюючого елементу здійснюється вбудованим електромагнітом), з електропневматичним управлінням (ЕП) (д) (переміщення запірно-регулюючого елементу здійснюється під впливом потоку робочого середовища, який управляється допоміжним запірно-регулюючим елементом з електроуправлінням).

Рисунок 3.3 - Умовні позначення пневморозподілювачів|

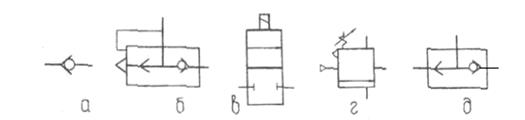

Зворотні клапани (рис. 3.4, а) призначені для пропуску стислого повітря тільки в одному напрямі і надійної фіксації поршня пневмоциліндра в певному положенні. Наприклад, їх використовують в затискних пристроях, де у разі падіння тиску в мережі, такий клапан здатний якийсь час підтримувати тиск, тим самим забезпечуючи роботу затиску. Їх також застосовують в пристроях для гальмування поршня. Діаметри умовних проходів приєднувальних отворів зворотних пневмоклапанів складають 6-25 мм.

Рисунок 3.4 - Умовні позначення пневмоклапанів|: зворотного (а); швидкого вихлопу (б); пневмозамка| (в); послідовного клапана (г); логічного (д)

Пневмоклапани швидкого вихлопу (рис. 3.4, б)є пневмоапаратом, який сполучає дві пневмолінії за наявності тиску в одній з них, а за відсутності тиску сполучає другу лінію з атмосферою. Діаметр умовних проходів клапанів складає 4-20 мм (табл. 3.4).

Пневмозамки (рис. 3.4, в)призначені для пропускання потоку робочого середовища в одному напрямі і замикання її у зворотному напрямі за відсутності дії, що управляє, а за наявності дії, що управляє, - для пропускання в обох напрямах.

Пневмоклапани витримки часу призначені для пуску або зупинки потоку робочого середовища через заданий проміжок часу після подачі сигналу, що управляє. Так, наприклад, клапан РВ 55031 забезпечує діапазон витримки 0.5...25 с (Dy =3мм; рном =1МПа), а клапан П-КВВ-4/10-0.5... 15 с (Dy =4 мм; рном =1МПа).

Пневмоклапани послідовності (рис. 3.4, г)призначені для пуску робочого середовища при досягненні в нім заданого значення тиску. Серійно випускаються клапани типу П-КМ (Dy = 2.5 мм; рном = 1МПа).

| Логічні пневмоклапани здійснюють логічну функцію управління напрямом потоку шляхом пропускання робочого середовища у відвід залежно від наявності тиску в підведеннях. Клапани діляться на дві групи: "І" і "АБО". Пневмоклапан "І" пропускає потік робочого середовища тільки за наявності тиску у всіх підведеннях, а клапан "АБО" (рис. 3.4, д) - за наявності тиску в одному з підведень з одночасним замиканням іншого підведення. Серійно випускаються логічні клапани "І" типу П-КИ-2.5/6.3 (Ру=2.5мм; рном = 0.63МПа), клапани "АБО" - типу 840000-1 (Dy = 6мм; рном = 0.5МПа.; наявність сигналізації про перемикання), СКИ-4 (Dy = 4мм; рном = 1.0МПа), П-К4 (Dy =2.5 мм; рном=1МПа).

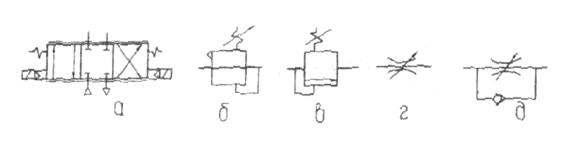

Регулююча пневмоапаратура управляє тиском, витратою і напрямом потоку робочого середовища шляхом часткового відкриття робочого прохідного перетину. До неї відносяться дроселюючи розподільники, редукційні і запобіжні клапани, дроселі і дроселі із зворотним клапаном (рис. 3.5).

Рисунок 3.5 - Умовні позначення дроселюючого пневморозподілювача| (а), редукційного (б) і запобіжного (в) клапанів, дроселя (г) і дроселя зі|із| зворотним клапаном (д)

Дроселюючи розподілювачі (рис. 3.5, а) призначені для управління витратою і напрямом потоку робочого середовища в декількох пневмолініях одночасно відповідно до зміни зовнішньої дії, що управляє. Відрізняються від звичайних розподілювачів значним числом позицій, які визначаються величиною і знаком сигналу, а також якіснішим виготовленням скалки і гільзи золотника і високою точністю виконання їх розмірів.

Дроселюючи пневморозподілювачі, як правило, поставляються| в комплекті з|із| позиційними приводами, які управляються| засобами|коштами| автоматики.

Редукційні клапани (рис. 3.5, б) призначені для підтримки в потоці, що відводиться від них, стислого повітря нижчого тиску, ніж тиск в потоці, що підводиться, і його автоматичного забезпечення на заданому рівні.

Клапани випускаються з ручним налаштуванням тиску і пневмонастроюванням. Сімферопольським ПО "Пневматика" випускаються і ті, і інші клапани. Наприклад, клапани типу 122-...(Рном = 1МПа і Dy = 12; 16; 25 мм) мають ручне налаштування, а клапани типу 211-… пневмонастроювання. Клапани типу П-МК05 (рном = 1,25МПа і Dy = 6; 10; 16 мм) мають пневмонастроювання і стикове виконання.

За допомогою редукційних клапанів настроюють тиск стислого повітря на виході в межах 0,01..0,9 МПа.

Запобіжні клапани (рис. 3.5, в) є напірними клапанами і призначені для захисту приводу і магістралей від тиску|тиснення|, що перевищує встановлене|установлене|.

Тим же ПО "Пневматика" серійно випускаються клапани типу П-КАП (рном = 0,7МПа і Dy =16; 25 мм ) і П-КГ(Рном =0,63 МПа і Dy=10 мм), в яких передбачено відведення повітря.

Пневмодроселі (рис. 3.5, г) використовуються для регулювання швидкості руху вихідної ланки і пневмодвигуна| (циліндра, мотора) і плавного його гальмування. Вони підтримують задану подачу стислого| повітря, незалежно від перепаду тиску|тиснення|. Це досягається шляхом створення|створіння| місцевого опору потоку стислого повітря.

Розрізняють дроселі нерегульовані, місцевий опір яких не може бути змінено в процесі функціонування приводу, і регульовані, в яких місцевий опір (щілину) можна настроювати|набудовувати|.

В окремих випадках дроселі поміщають в один корпус із зворотним клапаном, і вони називаються дроселями із зворотним клапаном (рис. 3.5, д). Ті та інші випускаються промисловістю серійно. Так, наприклад, ПО "Пневматика" випускає дроселі вихлопні без зворотних клапанів (модифікація з глушником) типу П-ДВ... (Рном =1МПа і Dy =4; 6; 10; 16; 25 мм) і дроселі із зворотним клапаном типів П-ДК, 04-2, 06-2, 10-2, 16-2, 25-2 ( рном = 1МПа і Dy=2,5; 4; 6; 10; 16; 25 мм).

3.3 Устаткування для підготовки повітря та глушники шуму

Перед подачею стислого повітря в пневмосистему| приводу його готують відповідним чином. Стисле повітря повинне пройти|минати| очищення|очистку| від твердих частинок|часток| і вологи, а також внесення до нього розпорошеного масла|мастила|.

Для очищення стислого повітря від твердих частинок застосовують повітряні фільтри (рис. 3.6, а), а для одночасного очищення від твердих частинок і вологи фільтри-вологовіддільники (рис. 3.6, б).

Рисунок 3.6 - Умовні позначення фільтру (а), фільтра-вологовідділювача (б), маслорозпилювача | (в), глушника (г), пневмоємкості | (д) і блоку підготовки повітря (е)

Найбільш поширені фільтри-вологовіддільники відцентрового типу (у вигляді відцентрового циклону). У них тверді частинки, краплі вологи і масла, переміщаючись по низхідній спіралі під дією відцентрових сил, відділяються від потоку повітря і збираються в нижній частині корпусу фільтру. Такі фільтри типу 1 (1-32; 1-40; ...) випускаються на тиск 1 МПа і умовні проходи, мм: 32; 40; 50; 63; 80; 100; 160; 200; 250. Відповідно умовним проходам витрата стислого повітря складає 6.3; 10; 16; 25; 40; 63; 160; 250; 400 м3/хв. Відведення конденсату тут - ручне.

Широке застосування|вживання| також отримали|одержували| відцентрові фільтри з

фільтруючим| елементом. Зокрема промисловістю випускаються| фільтри типів 22-4x40, 22-6x40, 22-10x80, 22-16x80, 22-55x80 з|із| ручним способом відведення|відводу| конденсату і фільтри 26-10x80, 26-16x80, 26-25x80 з|із| автоматичним відведенням|відводом| конденсату. Всі вони розраховані на тиск|тиснення| 1 МПа. I

У позначенні фільтрів перші дві цифри означають тип виконання фільтру, другі дві (або одна) - умовний прохід в мм і останні| дві цифри - абсолютну тонкість фільтрації в мкм|.

У корпусі фільтрів з|із| автоматичним видаленням|віддаленням| осаду розміщуються конденсато-відводчики| з|із| поплавцем і клапаном. Клапан відкривається|відчиняє| спливаючим поплавцем кожного разу, як тільки конденсат| досягає відповідного рівня.

Випускаються промисловістю і фільтри-осушувачі (ОГ-1; ОГ-2 і ін.).

Найбільш простими є|з'являються| чисто повітряні фільтри з|із| текстильною| або керамічною поверхнею, що фільтрує (ФПЦ, ФО).

Маслорозпилення в струмені стислого повітря, що поступає в пневмосистему приводу, направлене на змазування поверхонь тертя пневматичних пристроїв. Для цієї мети використовуються спеціальні пристрої – маслорозпилювачі (рис. 3.6, в).

Серійно випускаються маслорозпилювачі типів 121-… (рном = 1МПа і Dy = 4; 6; 10; 16; 25 мм) і П-МК06...(Рном = 1МПа і Dy =6; 10; 16 мм) з подачею масла пропорційно витратам.

Принцип маслорозпилювачів| заснований на краплинній подачі масла|мастила| за допомогою дроселя в струмінь стислого повітря. Потрапляючи|попадати| в основний потік повітря, масло|мастило| повторно розпилюється|розпиляв|, тому в пневмосистему| приводу поступають|надходять| лише найдрібніші його частинки|частки|.

Викиди відпрацьованого стисненого повітря супроводжуються значним шумом, що часто|частенько| перевищує допустимі норми. Для зниження рівня шуму застосовуються серійно виготовленні глушники, які знижують рівень звукової потужності не менше 15 дБ.

Принцип дії глушника заснований на гасінні енергії звукових коливань при проходженні повітря через пористу втулку (рис. 3.6, г). Глушники встановлюють на вихлопних трубопроводах, з'єднуючих порожнини гідродвигуна або пневморозподілювачів з атмосферою.

Промисловістю випускаються глушники типу 2113-... з умовним проходом 4,0; 6,0; 10; 16; 20; 25 мм і відповідно номінальною витратою 0,35; 0,75; 1,6; 4,0; 6,3; 8,0 м3/год.

Опріч окремих елементів промисловістю також випускаються| блоки підготовки повітря (рис. 3.6, е), які включають редукціний| клапан, манометр, фільтр-вологовідділювач | і маслорозпилювач|.

Особливе місце|місце-миля| серед виготовлювачів блоків займає|позичає| ПО "Пневматика", яке випускає близько 30-ти типорозмірів| блоків з|із| умовним проходом від 6 до 16 мм, діапазоном регулювання тиску| від 0,05 до 0,9 МПа і ступенем|мірою| очищення|очистки| від 0,5 до 80 мкм|.

3.4 Системи керування пневмоприводом

Як вже наголошувалося вище, пневмопривод| може бути розімкненою або замкнутою системою.

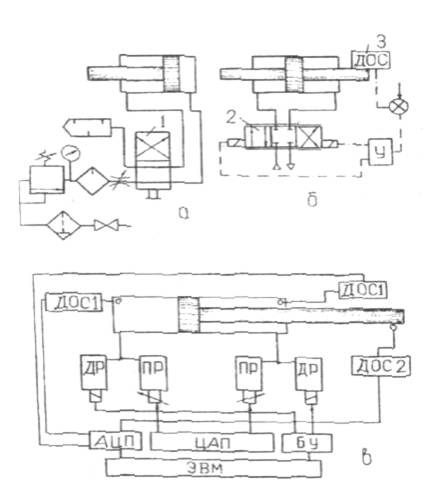

На рис. 3.7 (а) приведена схема пневматичного приводу, що є розімкненою системою. У цій схемі управління рухом і зупинкою пневмопривода (пневмоциліндра) здійснюється за допомогою звичайного пневморозподілювача. Така схема використовується в рядових випадках, коли не потрібне дотримання певного закону руху вихідної ланки приводу і високої точності фіксації положення.

Рисунок 3.7 - Схеми простого (а) і позиційного (б) приводів і управління позиційним приводом за допомогою ЕОМ (в)

Там же, де потрібна висока точність позиціонування, застосовуються системи управління, в яких використовуються позиційні приводи. Вони являють собою пневмопривод (рис. 3.7, б)з автоматичним управлінням, в якому регульоване положення вихідної ланки відпрацьовується залежно від зовнішньої дії. Для цього, наприклад, як в нашому випадку, привод оснащується датчиком зворотного зв'язку (ДЗЗ) по переміщенню.

Розрізняють позиційні| пневмоприводи| з|із| гальмівним|гальмовим| пристроєм|устроєм|, який забезпечує фіксацію вихідної ланки при досягнені заданої точки позиціонування|, і приводи з|із| механічними упорами. Останній привод оснащується| цикловою системою| управління (ступеневе| управління) з|із| дискретною| формою реєстрації| переміщення, що вимагає попереднього налаштування упорів (датчиків| положення|становища|).

Форма реєстрації переміщень позиційних приводів може бути аналоговою, цифровою і релейною (найбільш надійною і точною є цифрова форма).

Промисловістю серійно випускаються пневматичні і електронні системи управління. До складу перших входять власне| пневматична система циклового управління, функціональні модулі, струменево-механічні або статичні (мембранні) елементи| і ін. До складу других входять програмовані електронні контролери, ЕОМ, термінали, дисплеї і ін.

На рис. 3.7, (в)показана схема управління позиційним приводом за допомогою МікроЕОМ.

Контроль параметрів руху пневмодвигуна (в даному випадку пневмоциліндра) тут здійснюється за допомогою датчиків зворотного зв'язку ДЗЗ. На схемі: ДЗЗ 1 - датчик зворотного зв'язку по тиску; ДЗЗ 2 - датчик зворотного зв'язку по положенню; ДР – пневморозподілювач з дискретним управлінням; ПР – пневморозподілювач з пропорційним управлінням; АЦП - аналого-цифровий перетворювач; ЦАП - цифроаналоговий перетворювач; БП - блок підсилювачів.

Сигнали від датчиків через АЦП поступають в ЕОМ, де вони обробляються, і виробляється управляюча дія, яка через ЦАП або БП подається на регулюючий розподілювач з дискретним (ДР) або пропорційним (ПР) управлінням.

ЦАП забезпечує стиковку|стикування| ЕОМ з|із| розподільниками, що мають| пропорційне|пропорціональне| управління, а блок підсилювачів БП - з|із| розподілювачем| дискретного управління.

3.5 Способи та засоби гальмування та фіксування приводу

У багатьох випадках пневмопривод| у вигляді пневмоциліндра| працює| на великих швидкостях переміщення робочого органу, у зв'язку з чим при кінцевих|скінченних| положеннях|становищах| приводу можливе зіткнення|співзіткнення| його частин|часток| із|із| значною енергією удару. В цьому випадку неминучий передчасний вихід з|із| ладу|строю| пневмоциліндра|.

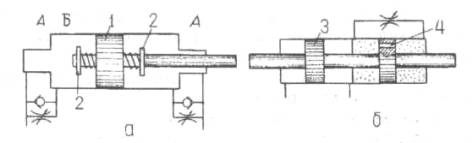

Для запобігання зіткненню частин використовуються різні способи і засоби. Наприклад, в приводі, показаному на рис. 3.8 (а),з двох сторін встановлені підпружинені диски 2, а обидва торці циліндра забезпечено камерами А меншого діаметру, чим діаметр циліндра. При крайніх положеннях диски перекривають камери, а поршень 1 продовжує переміщатися в ту або іншу сторону, витісняючи повітря з порожнини Б через дросель. Шляхом регулювання величини прохідної щілини дроселя можливо налагодити привод практично на будь-який режим гальмування. Широко використовуються для цієї мети і пневматичні демпфери(для загальмовування гідроциліндрів).

Для гальмування поршня використовують також і гідравлічні пристрої (рис. 3.8, б).Тут поршень 3 гальмується за допомогою дросельного отвору в поршні 4 гальмівного гідроциліндру. Змінюючи ступінь заповнення циліндра рідиною, можна регулювати гальмівний шлях. При заповненні всього об'єму гальмівного циліндра рідиною виникає вже новий ефект, який не стільки сприятиме гальмуванню, скільки підвищує ступінь стабілізації швидкості руху пневмоциліндра, що також украй важливе.

Рисунок 3.8 - Схеми гальмівних|гальмових| пристроїв|устроїв|

Замість дросельного отвору в поршні використовують також дроселі, встановлені|установлені| зовні циліндра. Застосування|вживання| двох дроселів у поєднанні із зворотними клапанами дозволяє окремо вести налаштування гальмівних|гальмових| режимів правого і лівого рухів.

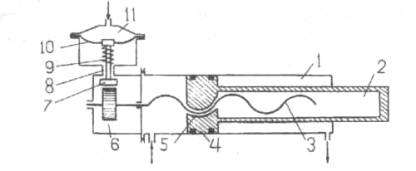

Не менш важливою є і фіксація пневмоциліндра в заданому положенні. Як було відмічено вище, це можна здійснити за допомогою датчиків положення. Проте в цьому випадку необхідно мати достатньо складну електричну систему управління, що не завжди можливо здійснити на практиці. В цьому випадку доцільне застосування пристрою, принципова схема якого показана на рис. 3.9.

Рисунок 3.9 - Схема пристрою|устрою| для стабілізації руху і фіксації приводу

Привод в даному випадку складається з силового циліндра, демпфуючої гвинтової пари і пневматичного діафрагмового гальма. Корпус 1 пневмоциліндра - звичайний, шток 2 - порожнистий, а гайка 5 встановлена в поршні 4. На кінці гвинта 3 закріплений гальмівний шків 6. Гальмо складається з пневматичної камери 11, в якій розміщується пружна діафрагма 10. Вона з'єднується за допомогою штока 8 з гальмівною колодкою 7. Шток 8 має пружину 9. На відміну від звичайних гвинтових пар ця пара виконується несамогальмуючою (це передача, в якій кут підйому гвинтової лінії більше кута тертя), завдяки чому поршень з гайкою вільно переміщається (тільки поступально) уздовж гвинта і викликає його обертання.

При фіксації робочого органу в заданому положенні|становищі| в камеру 11 автоматично подається стисле повітря. Діафрагма 10 за допомогою штока 8 притискує гальмівну|гальмову| колодку 7 до шківа 6, що перешкоджає обертанню гвинта і, отже, поступальному переміщенню гайки з|із| поршнем.

Не менш важливим тут є і те, що наявність гвинтової пари сприяє рівномірному руху поршня. Це досягається за рахунок сил тертя в різьбовому з'єднанні і інерційності частин гвинта і гальмівного шківа, що обертаються, які згладжують пікові стрибки швидкості, тиск газу, що викликається зміною в порожнинах гідроциліндра у відповідь на зміну навантаження на робочому органі.

3.6 Пневмогідравлічні підсилювачі

В окремих випадках виникає ситуація, коли основним джерелом енергії є пневмосистема, що забезпечує подачу стислого повітря з тиском не більше 1 МПа, і потрібне створення великих зусиль (1 МН і більш) на вихідній ланці приводу. Цілком природно, що за допомогою пневмоциліндра прийнятних розмірів таке зусилля створити неможливе. В цьому випадку виходом з положення може служити використання пневмогідравлічних підсилювачів, наприклад, такого, схема якого показана на рис. 3.10.

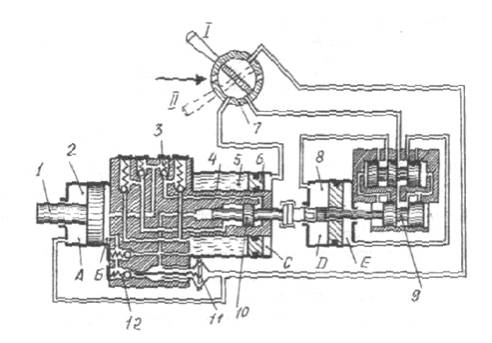

Рисунок 3.10 - Принципова схема пневмогідропідсилювача |

Основними елементами підсилювача є|з'являються| робочий циліндр 2 з|із| штоком 1, гідравлічний розподільний золотник 4, камера| для робочої рідини 5, ковзаючий поршень 6, пневматичний золотник, що управляє, 7 кранового типу|типа|, пневмодвигун| 8 (поршневий, двосторонньої|двобічної| дії), пневматичний золотник автоматичного управління 9 пневмодвигуном, плунжерний гідронасос 10, діафрагмовій циліндр 11, система зворотних клапанів 3, 12.

Підсилювач розрахований на створення|створіння| великого зусилля в одну сторону| і працює таким чином. За допомогою золотника, що управляє, 7 (положення|становище| 1) стисле повітря поступає|надходить| в золотник 9, який поперемінно в автоматичному режимі подає стисле повітря в порожнині пневмопривода| 8, викликаючи|спричиняти| його зворотно-поступальний рух. В результаті|унаслідок| цього плунжер насоса 10 створює тиск|тиснення| робочої рідини в його порожнинах, і вона завдяки системі зворотних клапанів і каналів розподільного золотника 4 поступає|надходить| в порожнину Б робочого циліндра 2, викликаючи|спричиняти| переміщення штока 1 вліво.

Одночасно стисле повітря від золотника 7 поступає|надходить| в порожнину С ковзного поршня 6, який зміщується вліво і створює в камері 5| тиск|тиснення|, забезпечуючи тим самим подачу робочої рідини з|із| резервуару в нагнітальні порожнини гідронасоса|.

Повернення штока 1 в початкове|вихідне| положення|становище| здійснюється таким чином. Стисле повітря за допомогою золотника 7 (положення|становище| II) подають| в порожнину А циліндра 2 і одночасно в мембранний циліндр| 11, перекривши|перекривати| живлячу|почувати| магістраль пневмодвигуна| 2 і з’єднавши| порожнину С|із| з|із| атмосферою. Шток мембрани зміщується вліво і відкриває|відчиняє| зворотний клапан 12, тим самим, сполучаючи|з'єднувати| порожнину Б циліндра| з|із| камерою 5. Поршень робочого циліндра під дією стислого повітря в порожнині А починає|розпочинає| переміщатися управо|вправо|, витисняючи| робочу рідину з|із| порожнини Б в камеру 5.

Необхідний тиск|тиснення| робочої рідини може бути визначено| по формулі, МПа:

(3.1)

(3.1)

де рв- тиск стислого повітря, МПа;

D -| діаметр робочого циліндра, м;

d - діаметр| плунжера гідроциліндра, м;

η - ККД пневмодвигуна|.

Задаючись значеннями тиску робочої рідини і діаметру плунжера насоса (з погляду можливості його реального виготовлення), можна визначити по цій формулі необхідний діаметр поршня робочого циліндра.

Пневмогідравлічні підсилювачі подібного типу розроблені на Запорізькому алюмінієвому комбінаті і використовуються в машинах для витягання струмопідводячих штирів алюмінієвих електролізерів. Тут тиск рідини в робочому циліндрі (при рв= 0,4 МПа) досягає 17 МПа, а зусилля на штоку - 300 кН.

3.7 Розрахунок пневмоприводів поступальної дії

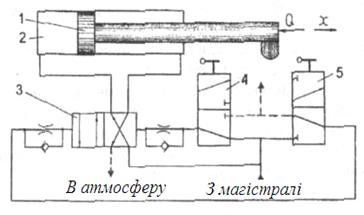

Перш, ніж перейти до розгляду методики розрахунку пневмопривода, слід ознайомитися з особливостями його роботи. Типовий пневматичний привод поступальної двосторонньої дії (на базі поршневого циліндра) зображений на рис. 3.11.

Рисунок 3.11 - Пневматичний привод поступальної двосторонньої|двобічної| дії

Поршень 1, долаючи силове осьове навантаження на штоку Q, переміщається в робочому циліндрі 2 під дією стислого повітря, що поступає поперемінно в обидві порожнини циліндра з магістралі через розподільник 3. В кінці ходу кулачки, укріплені на штоку, натискають на важелі кінцевих пневматичних вимикачів 4 і 5 (при установці золотника 3 з електромагнітним управлінням застосовуються звичайні електричні кінцеві вимикачі).

У положенні, зображеному на рис. 3.11, поршень переміщається управо, і коли він займе праве положення, відбудеться перемикання вимикачів 4 і 5 і золотник розподільника 3 поміняє своє положення. Тоді стисле повітря з магістралі поступатиме в праву порожнину циліндра, і переміщатиме поршень 1 вліво. При досягненні поршнем 1 крайнього лівого положення відбудеться перемикання вимикачів 4 і 5 і розподільника 3 і починається новий цикл роботи приводу.

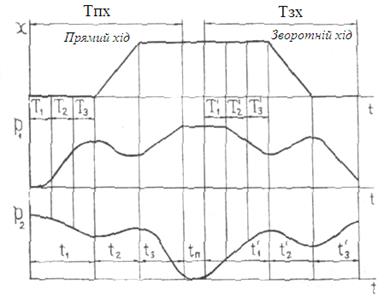

Циклограма роботи типового пневмопривода приведена на рис. 3.12.

Рисунок 3.12 - Циклограма пневматичного приводу поступальної двосторонньої | дії

Для наочності|наглядний| в неї, окрім|крім| інтервалів часу переміщення| і зупинки поршня, включені інтервали часу зміни тиску|тиснення| в обох порожнинах робочого циліндра. Вони зображені|змальовувати| у вигляді діаграми і поміщені нижче за звичайну|звичну| циклограму «переміщення| х - час t».

Аналіз циклограми пневмопривода| починають|розпочинають| з моменту|із моменту| виключення пристрою|устрою| (в даному випадку кінцевого|скінченного| вимикача|), що управляє, з|із| якого вихідний сигнал у вигляді тиску|тиснення| стислого повітря поступає|надходить| на вхід розподільника.

Після спрацьовування розподільника повітря з магістралі подається по трубопроводу в порожнину робочого циліндра. Рух стислого повітря починається негайно ж після моменту початку відкриття отвору в розподільнику. Деякий період часу обидва процеси (відкриття отвору розподільника і розповсюдження хвилі тиску стислого повітря до робочого циліндра) відбуваються одночасно і закінчуються в різні моменти часу. Для спрощення завдання припускають, що хвиля тиску виникає після повного відкриття отвору. При такому допущенні не вноситься велика погрішність, оскільки час відкриття розподільника 4 більшості пневмоприводів невеликий в порівнянні з часом всього робочого циклу. Разом з тим вказане допущення дозволяє окремо визначати інтервали часу: T-t - час відкриття розподільника до циліндра, Т2 - час розповсюдження хвилі тиску від розподільника до циліндра.

При підвищених вимогах до точності розрахунку визначають обидва інтервали часу. Крива тиску|тиснення| на циклограмі відображає|відбиває| дійсні процеси, так, наприклад, тиск|тиснення| в робочій порожнині| починає|розпочинає| збільшуватися в період відкриття|відчиняти| розподільника і так далі

Горизонтальні лінії на верхній діаграмі (рис. 3.12) показують інтервали часу простоїв поршня, а похилі - інтервали часу його руху. Криві на нижніх діаграмах відображають процеси зміни тиску р1 і р2 повітря відповідно в порожнинах наповнення і спорожнення. Як вже наголошувалося вище, тиск в робочій порожнині починає збільшуватися незабаром після відкриття розподільника і цей процес триває до початку руху поршня (інтервал часу Т3). У цей же період часу тиск в порожнині, що спорожнюється, зменшується. Сума перерахованих інтервалів складає час вистою поршня t1 до початку його переміщення.

В період руху поршня (інтервал t2) тиск може монотонно збільшуватися (зменшуватися) або коливатися залежно від співвідношення конструктивних параметрів пристрою і характеру протидії навантаження на поршні. Після того, як поршень закінчить робочий хід, тиск в порожнині, сполученій з магістраллю, збільшується до значення, потрібного технологічним процесом (інтервал t3). У другій порожнині тиск зменшується майже до атмосферного. Моменти закінчення цих процесів в загальному випадку не збігаються. Після закінчення заданої технологічної операції пристрій, що управляє, знову перемикається (час технологічної операції tn не розглядається). Тоді в тій же послідовності починається зворотний хід поршня, причому функції порожнин пневмоциліндра міняються.

Час робочого циклу Тц приводу складається з суми інтервалів часу прямого Тпх і зворотного Тзх ходів. Кожен з них розділяється на наступні три інтервали: t1 - час підготовчого періоду - від початку перемикання пристрою, що управляє, до початку руху поршня; t2- час руху поршня, протягом якого поршень пройде весь заданий робочий хід; t3- час завершального періоду, протягом якого тиск в робочій порожнині збільшується до необхідної величини.

При розрахунку дискретного приводу необхідно мати на увазі|внаслідок|, що навантаження при робочому ході може значно відрізнятися від навантаження| при холостому ході. У приводі односторонньої|однобічної| дії міняється не тільки|не лише| величина, але і характер|вдача| навантаження: робочий хід відбувається|походить| під дією стислого повітря, а холостий|холостої| під дією сили тяжіння| рухомих|жвавих| частин|часток| або пружини. Тому інтервали часу спрацьовування приводу при робочому ході і холостому ході будуть визначатися| для різних значень навантаження.

Час підготовчого і завершального періодів складається відповідно з наступних інтервалів: Т1-Т1΄- час спрацьовування розподільника; Т2-Т2΄ - час розподілу хвилі тиску від розподільника до циліндра; Т3-Т3΄ - час зміни тиску в порожнинах циліндра до початку руху поршня.

Представленою нижче методикою розрахунку пневмопривода не враховується час на перемикання розподільника. При необхідності його можна врахувати при підготовці початкових даних. Для робочого і холостого ходів розрахунок необхідно виконувати окремо.

Розглянемо методику розрахунку| пневмопривода| з використанням персональних електронно-обчислювальних машин, хоча формули, що приводяться|призводять| нижче, можуть бути використані і для ручного розрахунку|лічби|.

Кінцевим|скінченним| завданням|задачею| методики, що приводиться|призводить| тут, є|з'являється| визначення часу робочого циклу Т і таких параметрів циліндра і трубопроводу, як:

Дата добавления: 2015-09-07; просмотров: 1624;