Гідравліка. Основні закони і поняття 3 страница

, (2.11)

, (2.11)

де i — кратність насоса; т — число рядів.

Секундна подача насоса при п об/хв ротора

, (2.12)

, (2.12)

де η0 — об’ємний КПД, рівний 0,70—0,90.

Регулювання подачі, а також реверс здійснюються зміною величини і знаку ексцентриситету е. Зазвичай величина е знаходиться в межах 3—10 мм. Принцип багатократності і многорядності радіально-поршневих насосів покладений в основу створення високомоментних гідромоторів, тобто насосів, обернених в гідродвигуни.

2.2.6 Аксіальні роторно-поршневі насоси

Роторно-поршневий насос, в якого обертання ротора паралельно осям робочих камер і витискувачів або складає з ними кут менш 45°, називається аксіальним. Аксіальні роторно-поршневі насоси діляться на два різновиди: насоси з похилим блоком і насоси з похилим диском. У перших вісь обертання провідного валу і вісь ротора перетинаються, утворюючи кут; у другому різновиді насосів осі провідного валу і ротора збігаються.

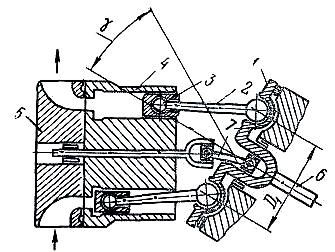

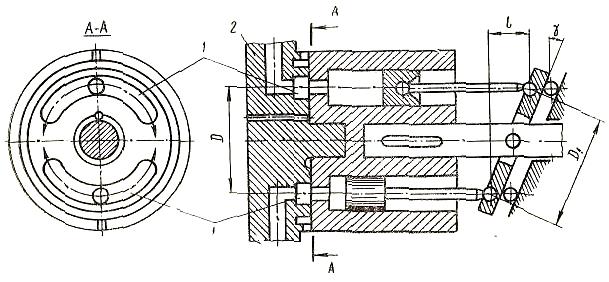

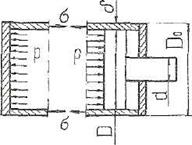

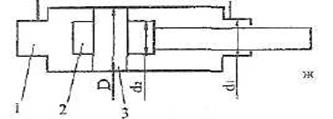

Більше поширення, особливо в гідроприводах, отримали насоси з похилим блоком і з подвійним несиловим карданом (рис. 2.9). Упорний диск 1, жорстко пов'язаний з валом 6, шарнірно пов'язаний зі сферичними голівками шатунів 2. Інші сферичні голівки цих шатунів шарнірно закладені в поршнях 3, які здійснюють зворотно-поступальний рух в блоці циліндрів (роторі) 4. Останній приводиться в обертання від валу 6 через подвійний кардан 7. Трубопроводи, що підводять і відводять, приєднуються до нерухомого розподільника 5. При зміні нахилу розподільника на кут γ відносно валу 6 змінюється хід кожного поршня, а отже, і робочий об'єм насоса.

Рисунок 2.9 - Насос з похилим блоком і з подвійним несиловим карданом

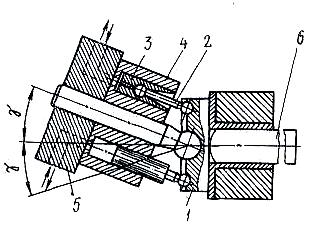

Широкого поширення останнім часом набули також аксіальні роторно-поршневі насоси з похилим блоком бескарданного типу, в яких передача крутячого моменту на ротор здійснюється шатунами, що входять всередину поршнів (рис. 2.10). Така схема дозволяє спростити конструкцію і зменшити розміри ротора, а отже, і його момент інерції, що поліпшує динаміку процесу розгону і гальмування машини. Кінематика поршня при цьому виявляється такою ж, як і в приведеній вище схемі з несиловим карданом.

Рисунок 2.10 - Аксіальний роторно-поршневий насос з похилим блоком бескарданного типу

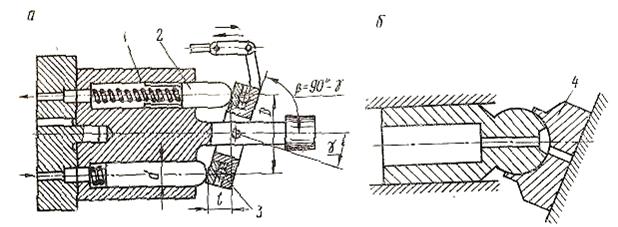

Найбільш перспективними, особливо при роботі з невеликими потужностями, є насоси з похилим диском. У простому насосі такого типу (рис. 2.11) відсутній як карданний, так і шатуновий зв'язок похилого диска з блоком циліндрів. Плунжери 2 притиснуті до похилого диска 3 за допомогою пружин 1. При цьому плунжери своїми сферичними кінцями спираються на диск або безпосередньо (рис. 2.11, а), або через проміжний башмак 4 (рис. 2.11, б); вживання останнього знижує контактний тиск в місці торкання плунжером диска.

Рисунок 2.11 - Насос з похилим диском

Модифікацією аксіального роторно-поршневого насоса з похилим диском є насос, схема якого дана на рис. 2.12. У цьому насосі поршні шарнірно пов'язані з похилим блоком, що унеможливлює відрив поршнів від диска.

Для всіх аксіальних роторно-поршневих насосів характерний торцевий розподіл рідини, тобто наявність пристрою, що забезпечує поперемінне сполучення робочих камер з порожнинами всмоктування і нагнітання насоса, а також замикання робочих камер в проміжні моменти. Цей пристрій представляє два дугоподібні вікна 1, виконаних в нерухомому упорно-розподільному диску 2, одне з яких є всмоктуючим, а інше напірним (див. рис. 2.12).

Рисунок 2.12 - Модифікація аксіального роторно-поршневого насоса

з похилим диском

При обертанні ротора робочі камери сполучаються з цими вікнами через отвори в роторі або замикаються, коли отвори опиняються в перемичках між вікнами. Зміна робочого об'єму в регульованих аксіальних роторно-поршневих насосах здійснюється зміною кута нахилу в блоку циліндрів або диска, яке може виконуватися вручну або автоматично залежно від тиску насоса.

2.3 Гідроперетворювачі і насоси надвисокого тиску

2.3.1 Гідроперетворювачі

В практиці вживання гідроприводів часто виникає необхідність в пристроях, які могли б перетворювати величини тиску і витрат. Ці пристрої отримали назву гідравлічних перетворювачів або гідротрансформаторів (мультиплікаторів).

Гідроперетворювачі тиску зазвичай застосовуються в тому випадку, якщо необхідно отримати тиск більший, ніж може створити джерело тиску, що є в наявності. Часто їх використовують в гідроприводах машин для подолання короткочасних підвищених навантажень, коли використання дорогих насосів високого тиску нераціонально. Гідроперетворювачі бувають обертальної і прямолінійної дії, а останні - одинарної і подвійної дії.

Перетворювач складається з двох ступенів: моторного і насосного. До першого з них підводиться робоча рідина гідросистеми, а друга подає рідину з перетвореним тиском або витратою до виконавчих механізмів.

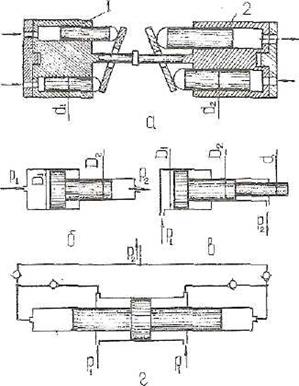

Перетворювач обертальної дії (рис. 2.14, а) складається з двох зв'язаних валом роторно-поршневих машин з різними робочими об'ємами. При використанні машини 1 як гідромотора розрахункова подача насоса 2 в одиницю часу буде перевищувати витрати гідромотора у відношенні (коефіцієнт посилення):

, (2.13)

, (2.13)

де q1 ,q2 - робочі об'єми машин;

Q1 ,Q2 - розрахункові подачі машин;

n1 = n2 - частота обертання машин.

Рисунок 2.14 - Схеми гідроперетворювачів

Природно, що за умови рівності потужностей машин тиск насоса 2 буде нижчим за тиск джерела живлення гідромотора 1 у відношенні

.

.

При використанні в якості гідромотора машини 2 подача насоса 1 буде меншою ніж витрати Q2 гідромотора у відношенні

,

,

а тиск р1, що розвивається насосом 1, більший ніж тиск р2 гідромотора 2 за умови рівності потужностей машин у відношенні

.

.

Особливо широкого поширення набули перетворювачі лінійного руху, виконані у вигляді двох спарених силових циліндрів (рис. 2.14, б, в, г). У перетворювачі одинарної дії з простим поршнем (б) тиск р1 рідини, що підводиться, діє на площу перетину циліндра

,

,

вихідний же тиск діє лише на площу штока

.

.

Коефіцієнт посилення тиску рівний

(2.14)

(2.14)

і може складати для подібних перетворювачів від 2:1 до 2000:1.

На рис. 2.14, (в) показана схема перетворювача з диференційним поршнем. Для нього коефіцієнт посилення рівний

.

.

Схема перетворювача подвійної (безперервної) дії показана на рис. 2.14, (г). Управління тут може здійснюватися автоматично. Живлення порожнин низького тиску р1 здійснюється розподільником, що приводиться поршнем в кінці кожного ходу. Порожнини циліндрів високого тиску заповнюються через зворотні клапани. Перетворювачі цього типу виготовляють на продуктивність до 100 л/хв і більше з посиленням тиску від 3:1 до 7:1.

В деяких випадках перетворювачі використовуються для управління подачею. Так, наприклад, при малих швидкостях робочого органу (до 10 мм/хв) і великих площах робочих гідроциліндрів виникає проблема підтримки стабільної швидкості, оскільки для її забезпечення відсутня стандартна гідроапаратура (регулювальники витрати). Тому управління здійснюють витратою більшого циліндра перетворювача.

2.3.2 Насоси надвисокого тиску

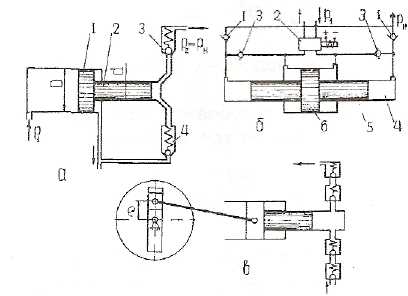

Більшість насосів надвисокого тиску виконана на принципі перетворювачів лінійного переміщення. На рис. 2.15, (а) показана схема насоса однобічної дії. Високий тиск створюється за допомогою плунжера 2, що приводиться в рух поршнем 1. Величина коефіцієнта посилення в таких насосах досягає

і вище. Насос забезпечений всмоктувальним 4 і нагнітальним 3 каналами. Оскільки нагнітання рідини насосом відбувається лише при русі плунжера в один бік, подача рідини здійснюється з переривами, що у багатьох випадках небажано, а інколи і неприпустимо.

Рисунок 2.15 - Схеми насосів надвисокого тиску

Цього недоліку позбавлені насоси подвійної дії (рис. 2.15, б). Насос складається з силового циліндра-двигуна 6, що приводить в рух плунжери 5 насосної частини. Кожна порожнина 4 плунжерів забезпечена нагнітальними 1 і всмоктувальними 3 клапанами. Рідина від джерела живлення надходить через розподільник 2 у відповідну порожнину двигуна 6 (наприклад, праву). Одночасно заповнюватиметься рідиною і права підплунжерна порожнина 4. З лівої порожнини двигуна рідина витіснятиметься через розподільник 2 на злив. В той же час рідина, що раніше заповнила ліву підплунжерну порожнину, надходитиме через лівий клапан 1 в нагнітальну лінію рн. При досягненні кінцевого положення силовий циліндр автоматично перемикається за допомогою розподільника 2, і рідина від джерела надходитиме в ліві порожнини двигуна і плунжера. З правої підплунжерної порожнини масло надходитиме в лінію нагнітання рн.

Насоси такого типу можуть розвивати тиск 300 МПа і більше при подачі 2040 л/хв. Число робочих ходів складає не більше 150 подвійних ходів в хвилину. При тиску до 200 МПа діаметр плунжера не перевищує 50-60мм, а його хід - 200мм. Діаметр поршня силового циліндра складає 200-250мм. При вищому тиску діаметр плунжера не перевищує 15-20мм і хід - 100-120мм.

Розроблені також конструкції насосів з приводом від електродвигуна із понижуючою зубчастою передачею. На рис. 2,15, (в) показана схема насоса з кулісним приводом. Насос є жорсткою плунжерною конструкцією з клапанним розподільником. Подача такого насоса відбувається по синусоїдальному закону. Для вирівнювання і збільшення подачі застосовують двохплунжерні насоси з приводом від спільного електродвигуна.

Такі насоси застосовуються при тиску до 300 МПа.

2.4 Гідромотори

2.4.1 Обертальні гідромотори

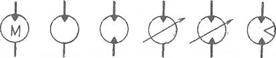

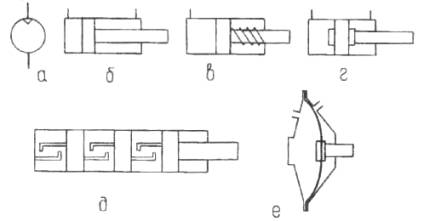

На практиці в якості гідромоторів використовуються об'ємні гідромашини тієї ж назви і конструктивного виконання, що і насоси. Умовні позначення гідромоторів показані на рис. 2.16.

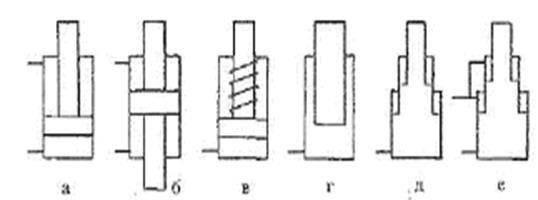

а б в г д е

а - загальне позначення гідромоторів; б, в - гідромотори нереверсивний і реверсивний без регулювання; г, д - гідромотори нереверсивний і реверсивний з регулюванням; е - поворотний гідродвигун

Рисунок 2.16 - Умовні позначення гідродвигунів (гідромоторів)

Залежно від можливості регулювання робочого об'єму гідромотори діляться на регульовані і нерегульовані. Можуть бути реверсивними і нереверсивними з постійним напрямком потоку, в яких зміна направлення обертання вихідної ланки здійснюється при постійному направленні потоку робочої рідини, і з реверсом потоку. Виконуються однотактної дії, коли кожна робоча камера гідромотора здійснює один робочий цикл за 1 обертання вихідної ланки, і багатократної дії якщо кожна робоча камера здійснює за один обертання валу два або більше робочих циклів. Залежно від призначення гідромотори діляться на низькомоментні і високомоментні. Низькомоментні гідромотори є швидкохідними двигунами і характеризуються малим значенням відношення обертового моменту М до частоти обертання n:

.

.

Високомоментні гідромотори є тихохідними двигунами і мають велике значення відношення обертового моменту до частоти обертання, яка може досягати 20 000.

Набули поширення гідромотори шестеренчасті, лопатеві, аксіально-поршневі і радіально-поршневі.

Гідромотори вибирають за допомогою каталогів по тиску на вході, по витраті робочої рідини, обертовому моменту на вихідному валу і частоті обертання.

Момент, що розвивається на вихідній ланці однотактного гідромотора, може бути визначений за формулою:

, (2.15)

, (2.15)

де ηм - механічний ККД гідромотора (для шестерінчастих ηм =0,75; пластинчастих ηм = 0,51...0,95; аксіально-поршневих ηм =0,8; радіально-поршневих ηм = 0,8...0,94).

Обертовий момент для гідромоторів багатократної дії буде:

, (2.16)

, (2.16)

де m - число ходів кожного поршня за одне обертання вихідної ланки.

Час реверсу у гідродвигунів від найбільшої частоти обертання до найменшої може бути визначений за формулою:

, (2.17)

, (2.17)

де І - момент інерції гідродвигуна, кг ·м2;

Іпр - приведений момент інерції рухомих мас, пов'язаних з валом гідродвигуна, кг · м2;

М – обертовий момент Н·м.

При виборі гідромотора повинна витримуватися вимога:

,

,

де Мроб.max - максимальний робочий момент на вхідному валу приводу машини.

2.4.2 Поворотні гідромотори

|

|

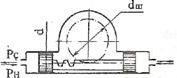

Ці двигуни (рис. 2.17) по конструкції діляться на два основних типи:

а б

в

Рисунок 2.17 - Схеми поворотних гідродвигунів

Крутячий момент, що розвивається гідро двигуном, виконаним за схемою (a), може бути визначений за формулою:

, (2.18)

, (2.18)

де d, dш - відповідно діаметри поршня і ділильного кола шестерні;

рн ,рс - відповідно тиск в нагнітальній і зливній порожнинах гідродвигуна;

ηц , ηш - відповідно ККД гідроциліндра і зубчастого зачеплення.

Крутячий момент на валу шиберного гідродвигуна:

, (2.19)

, (2.19)

де р - робочий тиск; b - ширина пластини; z - кількість лопастей; η - ККД гідродвигуна.

Кутову швидкість визначають за формулою:

, (2.20)

, (2.20)

де Q - витрата рідини в секунду (об'єм виражається через ті ж лінійні розмірності, що і параметри b, D, d);

η - об'ємний ККД.

2.5 Гідроциліндри

2.5.1 Устрій і види

Гідравлічний силовий циліндр є об'ємним двигуном з прямолінійним зворотно-поступальним рухом робочого органу (поршня або плунжера) щодо корпусу циліндра (у деяких випадках з конструктивних міркувань рухливим виконується корпус).

На рис. 2.18 показані умовні позначення різних типів циліндрів: а - поршневий двосторонньої дії з одним штоком; б - поршневий двосторонньої дії з двома штоками; в - поршневий однобічної дії з пружинним поверненням штока; г - плунжерний однобічної дії; д - телескопічний односторонньої дії; е - телескопічний двосторонньої дії.

Рисунок 2.18 - Умовні позначення циліндрів

У поршневих циліндрах (схема а) порожнини називають поршневою і штоковою. Це дає можливість враховувати ті обставини, що площі цих порожнин різні по величині. Площа поршневої порожнини дорівнює площі поперечного перетину поршня, а площа штокової - різниці площ поперечних перетинів поршня і штока.

2.5.2 Розрахунки

Співвідношення між діаметром поршня D і діаметром штока d застосовують при таких умовах:

d=(0,3…0,35)D при p = 1,5МПа;

d=(0,40…0,50)D при р = 1,5 - 5МПа; (2.21)

d=(0,7…0,75)D при р = 5,0 – 10МПа.

Розміри діаметрів поршнів, плунжерів і штоків вибирають з врахуванням встановлених стандартів, що гарантує можливість використання стандартних ущільнень.

Діаметр поршня (внутрішній діаметр циліндра) або плунжера визначають за формулою:

, (2.22)

, (2.22)

де F - зусилля на штоку, МН;

рр – тиск робочої рідини в циліндрі, МПа;

η = 0,9-0,95 - ККД циліндра.

Більш точно можна визначити ККД по формулі:

, (2.23)

, (2.23)

де F - зусилля на штоку (плунжері) гідроциліндра;

- сила тертя (емпірична формула);

- сила тертя (емпірична формула);

k - дослідний коефіцієнт, при роботі на емульсії до k = 0,6...0,8, при роботі на маслі k = 0,35...0,40 (великі значення беруть для менших діаметрів поршнів, плунжерів, штоків).

Якщо параметри циліндра відомі і необхідно визначити зусилля яке може створити циліндр, то воно визначається по формулі:

, (2.24)

, (2.24)

де S- корисна площа поршня (плунжера), м2.

Цією формулою можна скористатися при визначенні необхідної величини робочого тиску при відомих F и S, якщо її перетворити до вигляду:

. (2.25)

. (2.25)

Швидкість переміщення робочого органу циліндра (штока або плунжера) залежить від витрати рідини Q (м3/c) и корисної площі циліндра, тобто

,м/с. (2.26)

,м/с. (2.26)

При розрахунках на міцність корпусу циліндра початковими вважають (рис. 2.19) внутрішній діаметр труби D (м), тиск рідини в циліндрі р (приймають р = 1,25рр) (МПа) і допустима напруга [σ] (МПа) матеріалу труби.

Визначенню підлягає товщина стінки δ (м) (або зовнішній діаметр труби Dн =D + 2δ). При цьому розрізняють тонкостінні і товстостінні циліндри. Тонкостінними називають циліндри, в яких  , товстостінними – в яких

, товстостінними – в яких  .

.

|

Рисунок 2.19 - До розрахунку циліндра на міцність

Для практичних розрахунків використовуються такі формули:

тонкостінні циліндри

; (2.27)

; (2.27)

товстостінні циліндри із сталі і інших пластичних матеріалів

; (2.28)

; (2.28)

товстостінні циліндри з чавуну

. (2.29)

. (2.29)

Окрім наведених вище формул при визначенні товщини стінки використовують формулу і такого вигляду:

, (2.30)

, (2.30)

де R, Rн - відповідно внутрішній і зовнішній діаметри тpyби.

Допустима напруга [σ] складає для циліндрів з сірого чавуну - 25 МПа, для високосортного чавуну - 40 МПа, з литої сталі - 80-100 МПа, з кованої легованої сталі - 150-180 МПа, із сталевої кованої вуглецевої сталі - 100-120 МПа. Запас міцності при цьому складає 3-6. Цими формулами можна користуватися при розрахунках на міцність трубопроводів.

Товщину плоского дна корпусу циліндра визначають по формулі:

. (2.31)

. (2.31)

|

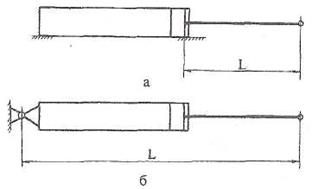

Для забезпечення працездатності гідроциліндрів необхідно також забезпечити стійкість штока при повздовжньому вигині (при довжині L>10d). Розрахунки на стійкість (рис. 2.20) виконують для повністю висунутого штока.

Рисунок 2.20 - До розрахунку циліндра на стійкість

При цьому використовують формулу Ейлера для критичної сили Fкр, яку порівнюють з фактичною силою Fф

, (2.32)

, (2.32)

де k - коефіцієнт, який враховує характер закріплення кінців штока і циліндра (k = 1 при шарнірному закріпленні обох кінців; k = 2 при шарнірному закріпленні одного і жорсткому закріпленні іншого кінця; k = 4 при жорсткому закріпленні обох кінців);

Е- модуль пружності матеріалу штока;

I- момент інерції перетину штока при вигині;

L- довжина відрізку, що стискається.

Для зменшення втрат тиску у вхідних і вихідних каналах гідроциліндрів діаметри прохідних отворів вибираються з умови, що швидкість потоку робочої рідини не повинна перевищувати 6 м/с.

Силові циліндри часто використовуються для зворотно-поступальних переміщень важких деталей з великими прискореннями, при яких сили інерції досягають значних величин, що може викликати зіткнення поршня з кришками в кінці ходу. Для виключення цього явища передбачаються різні конструктивні рішення. На рис. 2.21 представлена проста схема демпфера.

|

Рисунок 2.21 – Проста схема демпфера

Поршень 3 забезпечений циліндровими втулками 2, які в кінці ходу поршня входять з певним зазором в камеру 1, замикаючи тим самим в зливній порожнині гідроциліндра деякий об'єм рідини. Швидкість подальшого руху буде обмежена оскільки замкнута в камері рідина видавлюватиметься через вузький кільцевий зазор між стінками камери і поверхнею втулки. В цьому випадку створюється супротивний тиск, що перешкоджає руху поршня. Зусилля гальмування може бути визначене по формулі:

, (2.33)

, (2.33)

де S - площа кільцевої порожнини циліндра, в якій замкнута рідина

S = 0,785  ;

;

- кільцевий зазор;

- кільцевий зазор;

- шлях гальмування (довжина частини хвостовика 2, втопленої в камері);

- шлях гальмування (довжина частини хвостовика 2, втопленої в камері);

V - поточне значення швидкості поршня;

μ - динамічна в'язкість.

При проектуванні циліндрів необхідно користуватися конструкторською документацією (широко представлена в довідниках конструктора), де даються повні відомості з цього питання.

На основні параметри циліндрів передбачені стандарти і встановлені такі ряди:

номінального тиску (МПа) - 2.5; 6.3; 10; 12.5; 16; 20; 25; 32; 40; 50; 63;

діаметрів поршня (мм) - 20; 25; 32; (36); 40; (45); 50; (56); 63; (70); 80; (90); 100; (110); 125; (140); 160; (180); 200; (220); 250; (280); 320; (360); 400; (450); 500; (560); 630; (710); 800; (900);

діаметрів штока (плунжера) (мм) - 10; 12; 16; (18); 20; (22); 25: (28); 32; (36); 40; (45); 50; (56); 63 (далі ті ж значення, що і для поршнів).

Доцільніше використовувати основний ряд, а в разі необхідності - додатковий (значення в дужках).

3 ПНЕВМАТИЧНИЙ ПРИВОД|

Пневмопривод складається з джерела подачі стислого повітря -компресорної станції або цехового магістрального трубопроводу стислого повітря і пристроїв|устроїв| для перетворення енергії стислого повітря в механічну роботу, що виконується робочими органами машин. До них відносяться наступні|слідуючі| пристрої|устрої|: пневматичні двигуни; кондиціонери стислого повітря; пневматична спрямовуюча і регулююча апаратура, пневмолініі та пневмоємкості.|

3.1 Пневмодвигуни

Пневматичні двигуни - об'ємні двигуни, в яких стисле повітря приводить|призводить| в рух вихідну ланку, пов'язану з робочим органом машини.

Пневмодвигуни підрозділяються на двигуни обертального, поворотного і поступального руху.

Пневмодвигуни обертального руху отримали найменування пневмомоторів. Загальне умовне позначення пневмомоторів показане на рис.3.1, а.

Рисунок 3.1 - Умовні позначення пневмомотора| (а)

і пневмоциліндрів (б - е)

Промисловістю випускаються пластинчасті|пластинчаті|, аксіально-поршневі, хвильові і струменеві|струминні| пневмомотори|.

Устрій пластинчастих і аксіально-поршневих пневмомоторів подібно до пристрою відповідних найменувань гідромоторів.

Хвилевий пневмомотор являє пневмодвигун, забезпечений хвильовою передачею з пневмомеханічним хвилеутворювачем.

Струменевий пневмомотор забезпечений сопловими отворами. Технічні характеристики окремих пневмомоторів приведені в табл. 3.1.

Таблиця 3.1 - Технічні характеристики пневмомоторів

| Тип | n, об/хв | N, кВт | рном, МПа | Передавальне число редуктора |

| Аксіально-поршневі П 6.3-12.1М М9-12.1М | 6.3 9.0 | 0.4 0.4 | - | |

| Струменеві ПСД-5 ПСД-7 ПСГК1 ДСВ МАИ ДСВР1 | 5000…15000 | 0.25 0.25 0.4 0.15…12.5 | 0.4 0.4 0.4…8 0.4…8 | |

| Хвильові ВПД-1 ВПД-100 ВПД-8РМ | 0.6 0.0005…0.03 | 0.45 0.3 0.095 | 3.5 | Крок 450 0.0750 0.0750 |

|

Пневмодвигуни поворотного руху розраховані на поворот вихідної ланки в межах 45-270 ° і підрозділяються на поршневі (з робочими ланками у вигляді поршнів), шиберні (з робочими ланками у вигляді шиберів) і хвильові.

Випускаються також пневмомодулі, що представляють собою пневмодвигуни, забезпечені елементами системи управління, направляючим механізмом і типовими механічними, пневматичними, електричними роз'ємами.

Групу двигунів поступального руху представляють пневмоциліндри різних конструкцій (рис. 3.1,б-е).

Розрізняють пневмоциліндри: двосторонньої дії (б); односторонньої дії (в); з гальмуванням (г); з двостороннім штоком; телескопічні; багатопоршневі (д), діафрагмові (е).

Як і для гідроциліндрів, на діаметри і величину руху пневмоциліндрів| встановлені|установлені| стандартизовані ряди|лави| (особливо слід дотримуватися ряду|лави| діаметрів, що гарантує використання | стандартних ущільнень).

3.2 Направляюча та регулююча апаратура

До направляючої пневмоапаратури відносяться пневмоапарати, які керують пуском, зупинкою і напрямком потоку робочого середовища шляхом повного відкриття або повного закриття робочого прохідного перерізу. Зокрема, такими апаратами є: направляючі пневморозподілювачі, зворотні клапани, пневмоклапани швидкого вихлопу, пневмозамки, пневмоклапани витримки часу, пневмоклапани послідовності, логічні пневмоклапани (пневмоклапан "І" і "АБО").

Дата добавления: 2015-09-07; просмотров: 2196;