ЛЕКЦИЯ 32. Методы определения параметров позиционирования объекта сборки и оборудования при автоматической клепке

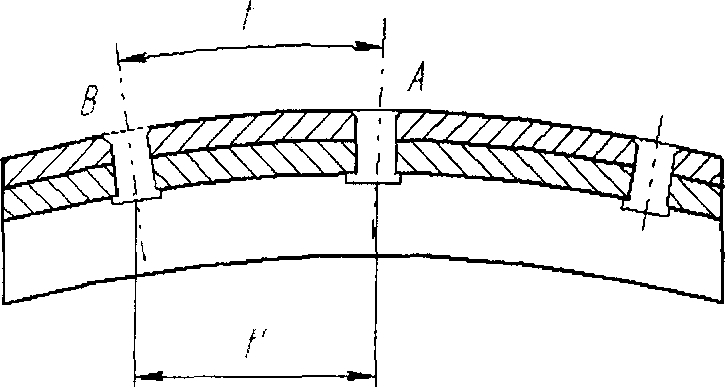

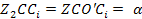

Шаг клепки t равен расстоянию от одной оси заклепки до другой – отрезок криволинейной дуги на поверхности панели АВ (рис. 32.1), а СКА при позиционировании и одновременном выравнивании собираемой панели двигается по прямолинейным направляющим и проходит расстояние  . При этом возникает погрешность

. При этом возникает погрешность  по шагу, равная по величине

по шагу, равная по величине  .

.

Рис. 32.1. Определение шага клепки.

Наиболее распространенной схемой сверлильно-клепальных установок автоматической клепки является та, при которой позиционирование на шаг и ряд клепки осуществляется с помощью перемещения СКА на соответствующие величины по координатам. Причем специальными лазерными датчиками отслеживается величина перемычки Δ путем перемещения СКА по координате соответствующей в процессе пошагового позиционирования.

Необходимость в этом возникает по двум причинам:

- небольшая жесткость по длине профилей стрингерного набора, и как следствие, отклонение от прямолинейного положения их кромок;

- погрешностей, возникающих при предварительной сборке панели в сборочном приспособлении.

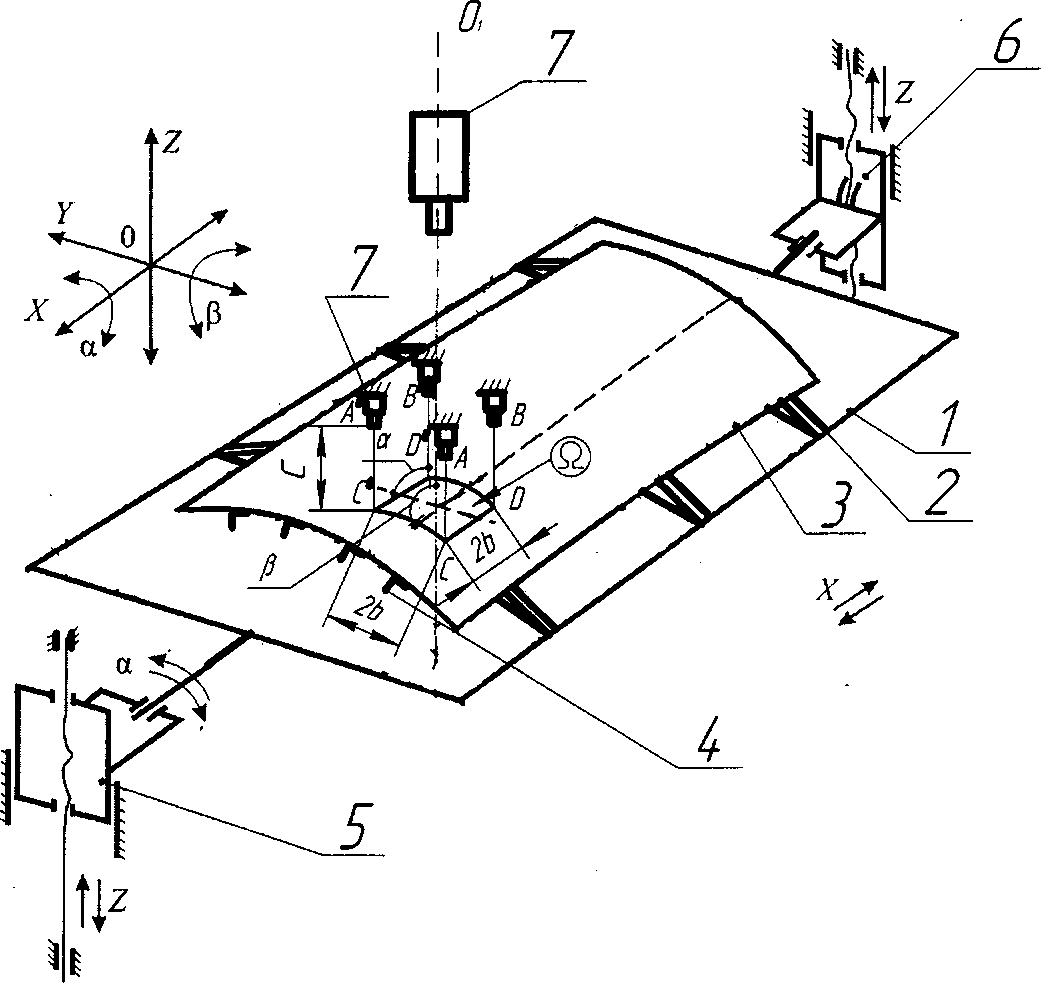

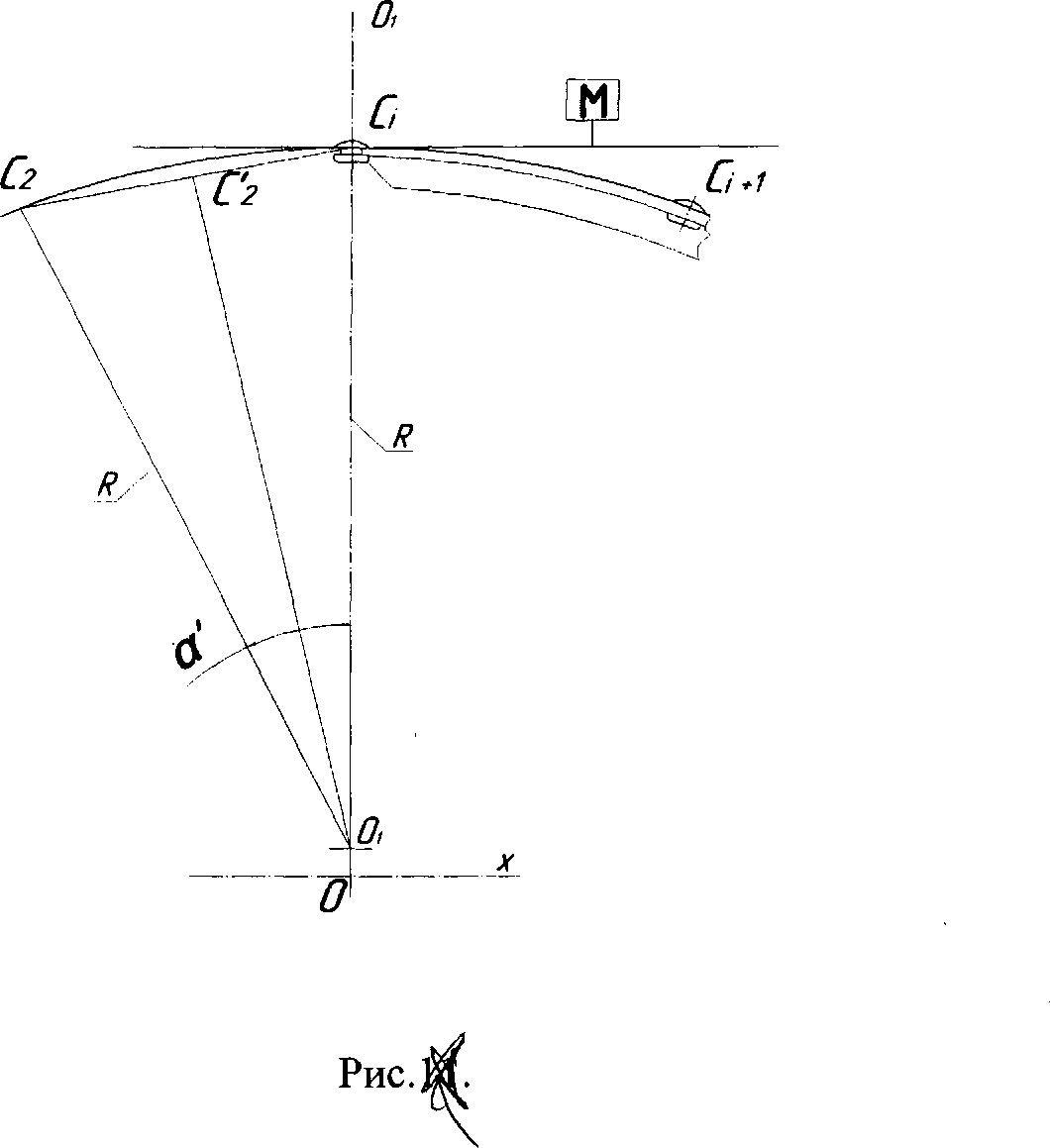

В процессе пошагового и порядного позиционирования СКА поверхность панели выравнивается по нормали к оси силовых головок СКА с помощью четырех лазерных датчиков выравнивания (трассеров) установленных на верхней силовой головке СКА. Они расположены на одинаковом расстоянии от оси силовых головок СКА. Расстояние между ними регулируются в зависимости от кривизны панели, т.е. в любом случае их вертикальные оси при пересечении с горизонтальной плоскостью образуют квадрат: АВА¢В¢ (рис. 32.2).

Датчики измеряют расстояние до поверхности панели 3 и одновременно через систему управления подают команду на следящие приводы 5 и 6 ПВУ. При этом рабочая рама 1 с собираемой панелью 3 перемещается вверх-вниз по координате OZ и одновременно поворачивается вокруг оси OY (угол β) и оси ОХ (угол α). Выровненной по нормали к оси  клепки поверхность панели считается в момент, когда измеренные каждым из датчиков расстояния до поверхности панели 3 равны, т.е. выполняется условие:

клепки поверхность панели считается в момент, когда измеренные каждым из датчиков расстояния до поверхности панели 3 равны, т.е. выполняется условие:

АС = BD = А¢С¢ = B¢D¢.

На поверхности панели образуется зона перпендикулярности  с границами

с границами  в которой в пределах допуска на перпендикулярность оси

в которой в пределах допуска на перпендикулярность оси  , лежащим в реальных производственных условиях в пределах

, лежащим в реальных производственных условиях в пределах  , выполняется условие перпендикулярности оси

, выполняется условие перпендикулярности оси  к поверхности собираемой панели 3. В этой зоне с допуском на перпендикулярность к оси клепки

к поверхности собираемой панели 3. В этой зоне с допуском на перпендикулярность к оси клепки  и устанавливается заклепка.

и устанавливается заклепка.

Рис. 32.2. Схема ориентации собираемой панели: 1-рабочая рама ПВУ; 2-ложементы;

3-собираемая панель; 4-стрингеры; 5,6-приводы ПАУ; 7-датчик слежения за

поверхностью; 8-сверлильно-клепальная головка автомата.

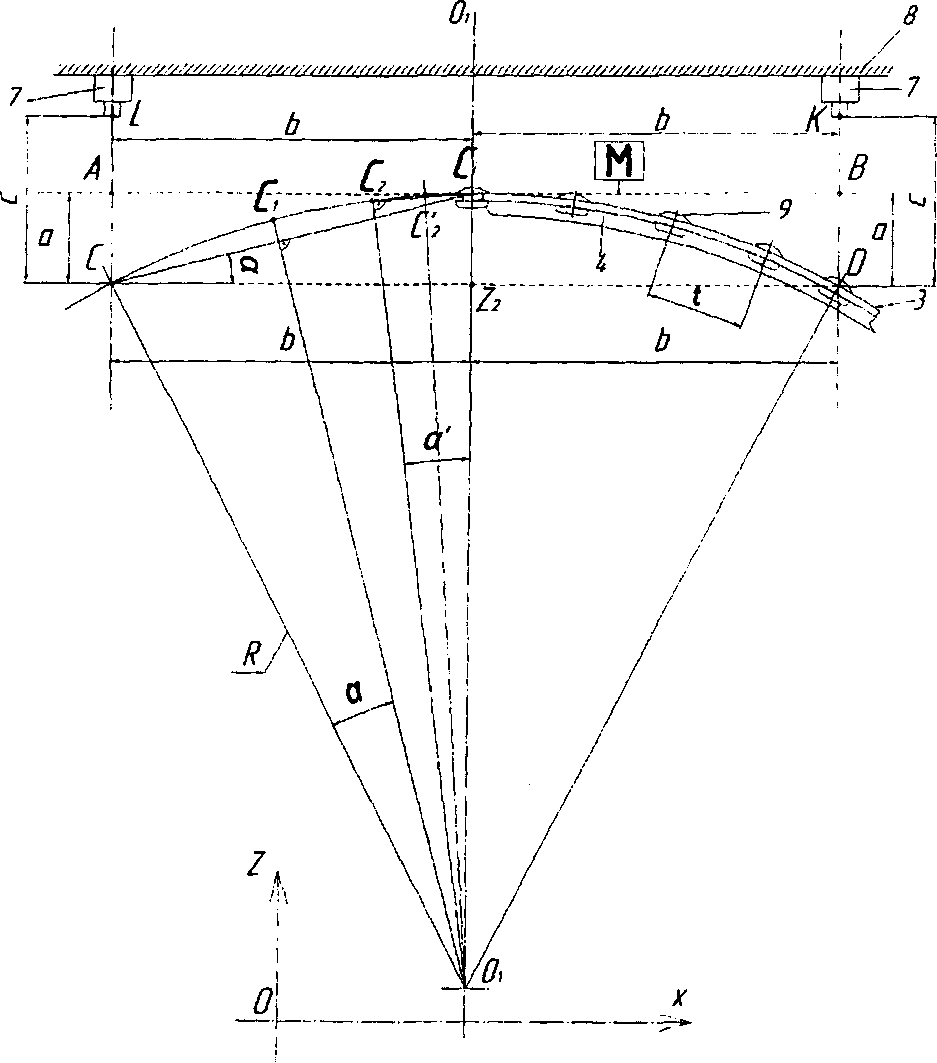

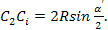

Шагом t между заклепками является дуга окружности  , а СКА позиционируемый от одной оси заклепки до другой, перемещается по оси OX по прямой (рис. 32.3).

, а СКА позиционируемый от одной оси заклепки до другой, перемещается по оси OX по прямой (рис. 32.3).

Задача позиционирования – совместить ось  силовых головок СКА с осью заклепки (точкой

силовых головок СКА с осью заклепки (точкой  пересечения оси заклепки с наружной поверхностью обшивки) при пошаговом позиционировании СКА по оси OX и одновременной ориентацией поверхности панели с помощью следящих приводов и датчиков выравнивания ПВУ для достижения перпендикулярности оси

пересечения оси заклепки с наружной поверхностью обшивки) при пошаговом позиционировании СКА по оси OX и одновременной ориентацией поверхности панели с помощью следящих приводов и датчиков выравнивания ПВУ для достижения перпендикулярности оси  в точках

в точках  (точка на поверхности панели, где совмещаются оси заклепки и оси силовых головок СКА).

(точка на поверхности панели, где совмещаются оси заклепки и оси силовых головок СКА).

Рис. 32.3. Перемещение СКА.

Ряд клепки представляет собой кривую переменной кривизны на плоскости ZOX, пересекающей перпендикулярно собираемую панель по осевой линии ряда клепки.

Необходимым условием перпендикулярности является одинаковое удаление датчиков выравнивания 7 и 8 от поверхности панели в пределах зоны выравнивания на рис. 32.2.

Эти расстояния А'С = B'D' = BD = АС = с. Для наглядности более детально рассмотрим эту зону, лежащую в плоскости ZOX. Она представляет собой дугу CD.

Проведем касательную АВ в точке постановки заклепки  . Тогда из условия перпендикулярности оси клепки

. Тогда из условия перпендикулярности оси клепки  расстояния от касательной до

расстояния от касательной до  в точках С и D будут равны, т.е.

в точках С и D будут равны, т.е.  . Это означает, что между датчиками 7 и 8 при выровненной относительно оси клепки поверхности панели можно считать, что дуга CD ряда клепки имеет постоянную кривизну R.

. Это означает, что между датчиками 7 и 8 при выровненной относительно оси клепки поверхности панели можно считать, что дуга CD ряда клепки имеет постоянную кривизну R.

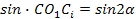

Найдем R из условия, что  и

и  . Величины а и b - параметры настройки лазерных дальномеров (датчиков выравнивания) 7 и 8, закрепленных на нижней плоскости силовой головки СКА.

. Величины а и b - параметры настройки лазерных дальномеров (датчиков выравнивания) 7 и 8, закрепленных на нижней плоскости силовой головки СКА.

Проведем в равнобедренном  высоту

высоту  к стороне >

к стороне >  .

.

Как известно она является биссектрисой  .

.

Треугольники  и

и  - подобны, как треугольники со взаимно перпендикулярными сторонами. Следовательно, имеет место равенство:

- подобны, как треугольники со взаимно перпендикулярными сторонами. Следовательно, имеет место равенство:

Из  найдем

найдем  , (32.1)

, (32.1)

где α и b - параметры настройки датчиков дальномеров.

Далее из  определим

определим  ,

,

Он будет равен  . (32.2)

. (32.2)

После некоторых преобразований с учетом (32.1) имеем

(32.3)

(32.3)

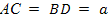

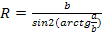

Для определения разницы между величинами шага клепки  и перемещением СКА на этот шаг (отрезок (

и перемещением СКА на этот шаг (отрезок (  - расстояние, которое пройдет СКА при перемещении от одной оси заклепки до другой по оси Х), увеличим схему рис. 32.3.

- расстояние, которое пройдет СКА при перемещении от одной оси заклепки до другой по оси Х), увеличим схему рис. 32.3.

На рис. 32.4  и

и  точки осей заклепок, а

точки осей заклепок, а  – шаг заклепки.

– шаг заклепки.

При позиционировании на шаг t панель с помощью ПВУ развернется на угол  .

.

Тогда  .

.

И соответственно отрезок  (32.4)

(32.4)

Рис. 32.4. Разница между величинами шага клепки t и перемещением СКА.

Далее  . (32.5)

. (32.5)

Откуда  (32.6)

(32.6)

Подставляя значения R из выражения (32.3), имеем

. (32.7)

. (32.7)

Подставим значение а' из последнего выражения и значение R соотношения (32.3) в выражение (32.5) и определим значение истинного переме-щения СКА при заданном шаге t

(32.8)

(32.8)

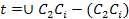

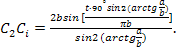

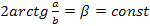

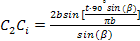

Обозначим  и тогда выражение (32.8) переменится в следующем виде:

и тогда выражение (32.8) переменится в следующем виде:

. (32.9)

. (32.9)

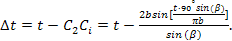

Определив значение перемещения СКА  при его позиционировании на шаг клепки, можно найти погрешность позиционирования

при его позиционировании на шаг клепки, можно найти погрешность позиционирования

(32.10)

(32.10)

Анализируя формулу (32.10), можно сделать вывод, что, зная параметры настройки датчиков 7 и 8 выравнивания панели (рис. 32.3) независимо от кривизны самой панели можно аналитически определить погрешность позиционирования  для любых криволинейных панелей и значений шага клепки. Это дает возможность точно запрограммировать маршрут клепки всей панели, перейти от ручного режима позиционирования на программный, исключить направляющие отверстия из технологического процесса сборки.

для любых криволинейных панелей и значений шага клепки. Это дает возможность точно запрограммировать маршрут клепки всей панели, перейти от ручного режима позиционирования на программный, исключить направляющие отверстия из технологического процесса сборки.

Вопросы для самоконтроля:

1. Какие погрешности позиционирования возникают в процессе позиционирования панелей при автоматической клепке?

2. Какие критерии выравнивания панелей относительно оси силовых головок СКА?

3. Что считается необходимым условием выравнивания панели?

4. Какие допущения вводятся при расчете погрешности позиционирования?

5. Как рассчитывается погрешность позиционирования?

6. Какие технологические устройства используются при выравнивании и позиционировании панели при автоматической клепке?

7. Каковы контрольные параметры заклепочного шва и как достигаются их необходимые значения при автоматической клепке?

ЛЕКЦИЯ 33. Методика планирования и исследования надежности сверлильно-клепальных автоматов для оптимизации режимов их эксплуатации и технического обслуживания.

Как показал опыт эксплуатации СКА, они эффективно работают на тех предприятиях, где созданы необходимые условия для их обслуживания и эксплуатации, ремонтно-диагностические участки, соответствующие подразделения технологической подготовки производства с учетом сложности и специфики автоматизированной сборки клепаных панелей и узлов.

Необходимым фактором эффективного использования СКА является проведение плановых диагностических, ремонтно-восстановительных и регламентных работ. Для решения этих задач разработана методика исследования и оценки надежности СКА.

Сверлильно-клепальный автомат представляет собой семь последовательно функционирующих систем, объединенных единой системой управления: подачи заклепок из бункера в позицию вставки; сжатия пакета; сверления отверстия; вставки заклепки в цангу; вставки заклепки в отверстие; клепки; фрезерования выступающей части закладной головки заклепки.

Каждая из систем состоит из одного или нескольких исполнительных механизмов, а также имеет свою оснастку и инструмент (рис. 33.1). Функционально они соединены системой управления таким образом, что каждая последующая система начинает работать после окончания функционирования предыдущей. Время от начала работы первой системы до окончания последней является временем рабочего цикла постановки заклепки. СКА отказывает при отказе любой из указанных систем.

СКА является техническим объектом, восстанавливаемым в процессе эксплуатации. В течение заданного времени работы возможны отказы СКА и вызванные ими краткосрочные перерывы в работе. Для объектов этой группы большое значение имеет готовность (способность) находиться в работоспособном состоянии в процессе эксплуатации значительную долю времени.

Отказ СКА - невыполнение функции одной или нескольких систем, входящих в его состав. Отказы можно разделить на три основные группы. К первой группе относятся отказы исполнительных механизмов: механические повреждения и износ трущихся поверхностей, вызывающих заклинивание; образование люфтов, размеры которых превышают предельно допустимые, и ряд других.

Ко второй группе принадлежат отказы оснастки и инструмента, связанные с их износом и отклонением от их первоначального настроенного взаимного положения в пространстве относительно базовых осей, возникающие из-за вибрации и динамических нагружений в процессе эксплуатации СКА. Третья группа - это отказы, вызванные погрешностями настройки и регулировки исполнительных механизмов, оснастки и инструмента, а также отказы из-за нарушения режимов эксплуатации СКА (отсутствие смазки на трущихся поверхностях, погрешности при регулировке зазоров в подвижных звеньях исполнительных механизмов и др.).

Рис. 33.1. Функционально-структурная схема СКА: 1-7 – системы СКА;

8-9 – исполнительные механизмы систем СКА; 15-21 – оснастка и инструмент.

Вышеперечисленные отказы СКА, в свою очередь, подразделяются на параметрические и отказы функционирования. Если устойчивые отказы и сбои в системах СКА, наблюдаемые оператором в процессе эксплуатации, приводят к отказам функционирования, то отказы и сбои, возникающие из-за износа инструмента, направляющих и др., а также погрешности регулировок (неиндикатируемые сбои) приводят к параметрическим отказам.

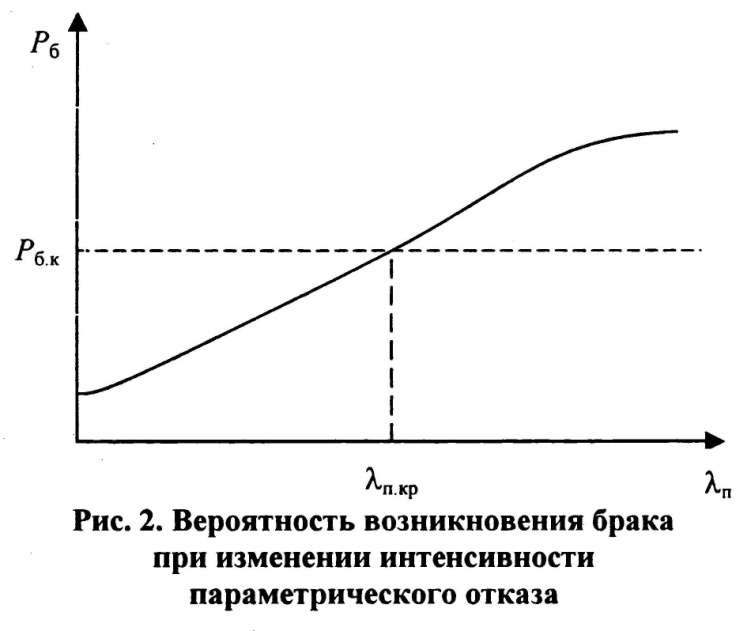

Интенсивность параметрического отказа λп возрастает в процессе эксплуатации СКА, вследствие чего увеличивается вероятность возникновения брака Рб, и при некотором значении Рб.кр приводит к отказу функционирования (рис. 33.2).

Рис. 33.2. Вероятность возникновения брака при изменении интенсивности

параметрического отказа.

Задачей исследования является определение основных показателей надежности систем СКА при опытном или настроечном режиме эксплуатации, прогнозирование и выполнение диагностических, регламентно-восстанови-тельных работ и необходимых конструктивных доработок этих систем в целях достижения необходимого уровня надежности СКА в серийной эксплуатации.

К основным показателям надежности СКА и его систем относятся:

- вероятность безотказной работы СКА P(t) в течение определенного времени эксплуатации;

- интенсивность отказов λi систем СКА;

- интенсивность восстановления µi, систем СКА;

- функции или коэффициенты готовности Г(t) и K(t) СКА;

- коэффициент технического использования βти.

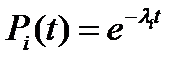

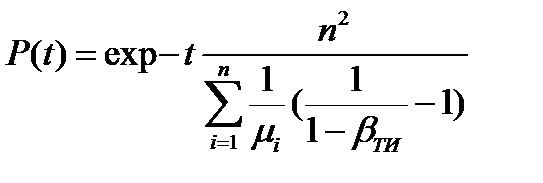

По величине вероятности безотказной работы СКА P(t) можно судить об уровне его надежности. Высоким считается уровень надежности при значении Р(t)>0,95 за одну рабочую смену. Допустимый уровень надежности лежит в пределах 0,35 < P(t)< 0,95. При P(t)< 0,35 необходимо проведение комплекса мероприятий по диагностике, регулировке, а иногда и доработке систем СКА. Вероятность безотказной работы СКА P(t) определяется из соотношения

(33.1)

(33.1)

где P(t) - вероятность безотказной работы соответствующих систем СКА от i=1 до п=8.

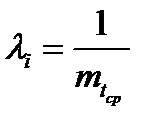

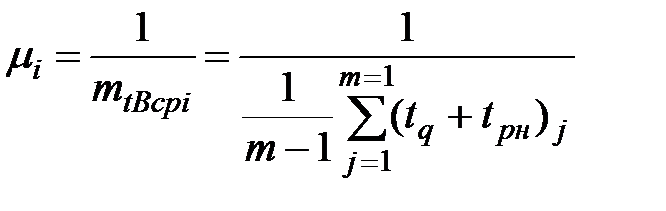

Интенсивность отказов λi, систем СКА - характеристика надежности, равная величине, обратной среднему времени наработки i-й системы до отказа mtcpi. Она определяется из соотношения

,

,  , (33.2)

, (33.2)

где m - число выборок времени наработки до отказа;

Kj - число циклов i-й системы СКА до отказа вт-й выборке;

tц - время одного цикла СКА.

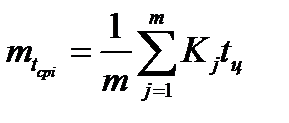

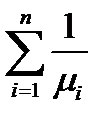

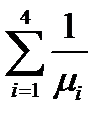

Количество выборок m в исследованиях принималось равным 10. Интенсивность восстановления системы СКА µi - характеристика надежности, равная величине, обратной среднему значению времени устранения дефектов tq, повлекших за собой сбой других систем, и времени регулировок и настроек tрн элементов данной системы

, (33.3)

, (33.3)

где mtBcpi - среднее время восстановления системы между отказами;

m-1 – число выборок среди m наработок между отказами.

Величины λi и µi, полученные таким образом, можно считать постоянными.

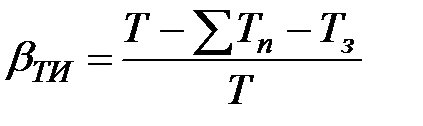

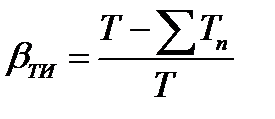

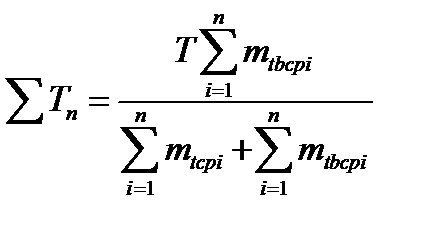

Важным показателем работоспособности и, соответственно надежности СКА, является коэффициент технического использования:

, (33.4)

, (33.4)

где Т - календарное рабочее время;

ΣTn - суммарное время восстановления между отказами за время Т;

Тз - потери за счет простоя оборудования, связанные с его недогрузкой во время серийной эксплуатации.

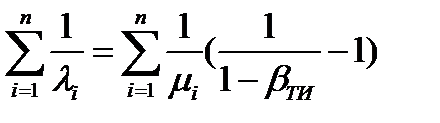

В дальнейшем будем считатьТз = 0, тогда выражение (33.4) примет вид:

, (33.5)

, (33.5)

Подставив в последнее выражение значение

,

,

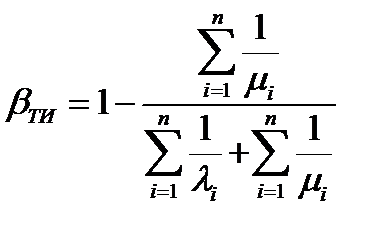

с учетом формул (33.3) и (33.4) получим  , (33.6)

, (33.6)

Коэффициенты готовности СКА Кгс и его системКгсi определяются при рассмотрении возможных с точки зрения надежности состояний СКА и его систем.

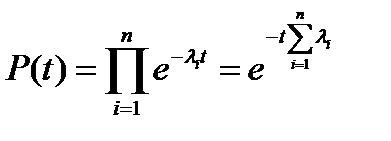

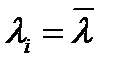

Приλi =const вероятность безотказной работы i-й системы СКА Рi(t) в течение наработки t не зависит от накопленной наработки объекта. В этом случае в качестве теоретического распределения Р(t) может быть принято показательное (экспоненциальное) распределение, при котором

. (33.7)

. (33.7)

Вероятность безотказной работы при последовательном соединении систем его составляющих и условии λi = const определяется по формуле

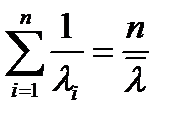

Из формулы (33.6) определим

.

.

По надежности считается оптимальной конструкция, имеющая одинаковую интенсивность отказов ее систем  . Приняв это допущение, имеем

. Приняв это допущение, имеем  . Выполнив преобразование последнего выражения, получим

. Выполнив преобразование последнего выражения, получим

.

.

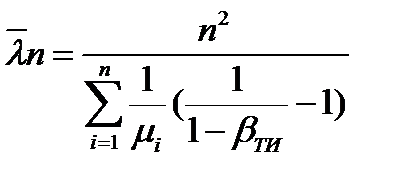

Тогда уравнение (33.7) примет вид

. (33.8)

. (33.8)

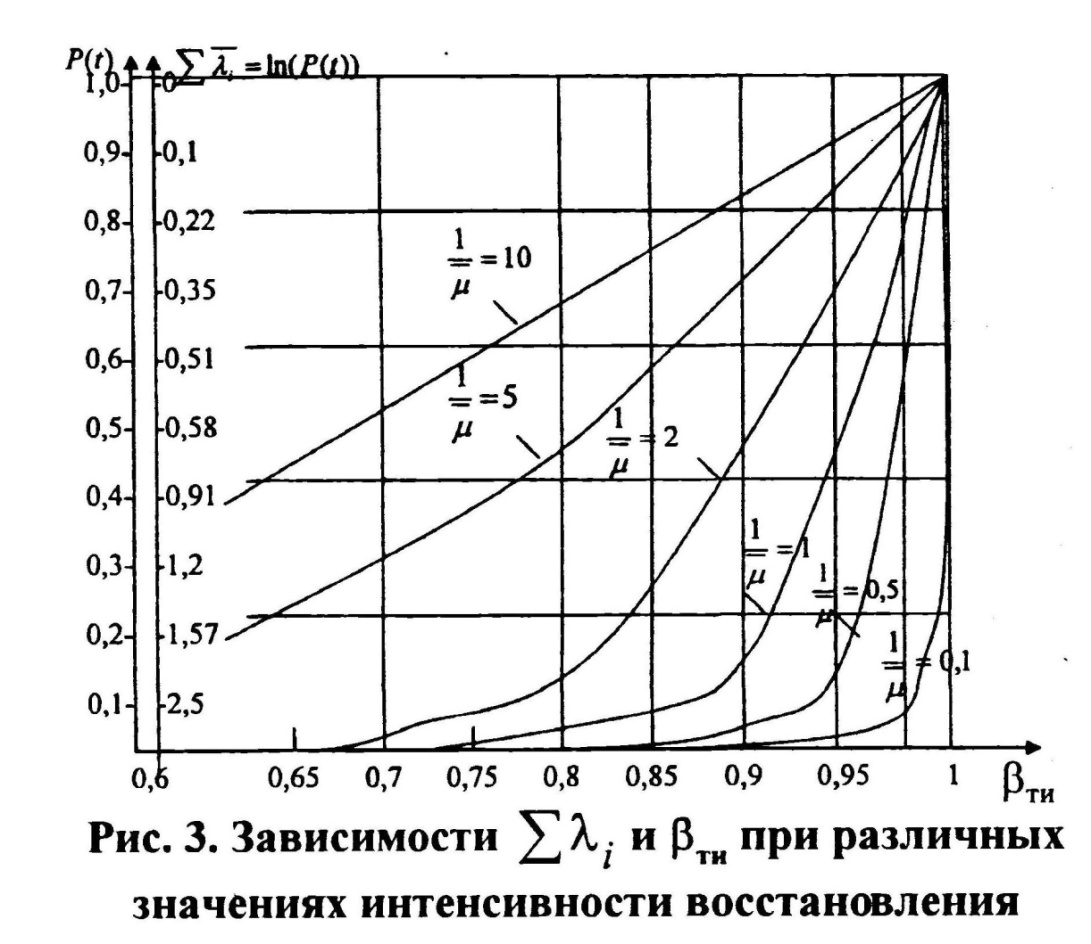

Из формулы (33.8) следует, что каждому значению Рi(t) при определенном  соответствует конкретное βти. В производственных условиях значение βти может быть задано с учетом загрузки оборудования, номенклатуры и программы выпуска изделий. На рис. 33.3 изображена номограмма Р(t) = f(βти) для различных значений интенсивности восстановления µi СКА в процессе его эксплуатации за 1 ч.

соответствует конкретное βти. В производственных условиях значение βти может быть задано с учетом загрузки оборудования, номенклатуры и программы выпуска изделий. На рис. 33.3 изображена номограмма Р(t) = f(βти) для различных значений интенсивности восстановления µi СКА в процессе его эксплуатации за 1 ч.

Каждый тип технологического оборудования имеет свою группу ремонтной сложности, для которой определяется время, необходимое для проведения регламентно-восстановительных работ по поддержанию оборудования в работоспособном состоянии. Это время может быть представлено в виде суммы интенсивностей восстановления  , входящих в СКА систем. Имея значения

, входящих в СКА систем. Имея значения  и βти, можно по номограммеР(t) = f(βти) определить вероятность безотказной работы оборудования и интенсивность его отказов

и βти, можно по номограммеР(t) = f(βти) определить вероятность безотказной работы оборудования и интенсивность его отказов  , где n – число систем оборудования при их последовательном соединении. Если величина

, где n – число систем оборудования при их последовательном соединении. Если величина  , полученная при эксплуатации оборудования, меньше величины

, полученная при эксплуатации оборудования, меньше величины  , найденной по номограмме Р(t)=f(βти), то необходимо доработать конструкцию систем оборудования или усовершенствовать регулировочно-наладочные работы.

, найденной по номограмме Р(t)=f(βти), то необходимо доработать конструкцию систем оборудования или усовершенствовать регулировочно-наладочные работы.

Рис. 33.3. Зависимости  и

и  при различных значениях интенсивности

при различных значениях интенсивности

восстановления.

Исследование надежности СКА и доведение ее значения до необходимого уровня состоит из ряда последовательных этапов:

- Определение допустимой суммарной  по системам СКА интенсивности отказов исходя из значений βти и

по системам СКА интенсивности отказов исходя из значений βти и  .

.

- Назначение допустимых значений  и

и  по системам с учетом выполнения условий об одинаковой интенсивности отказов систем оборудования.

по системам с учетом выполнения условий об одинаковой интенсивности отказов систем оборудования.

- Экспериментально-статистическое определение λi и µi по системам с учетом выполнения условия одинаковой интенсивности отказов систем СКА.

- Сравнение полученных λi и µi со значениями  и

и  . Анализ причин низкой надежности системы в случае λi >

. Анализ причин низкой надежности системы в случае λi >  и µi <

и µi <  .

.

- Регулировочно-восстановительные работы, разработка методик и правил регулировки и настройки элементов, входящих в выделенные системы СКА.

- Повторное определение λi и µi после выполнения предыдущего этапа и их сравнение с  и

и  .

.

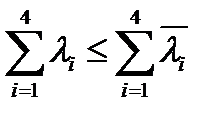

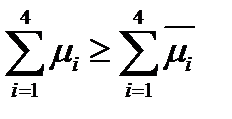

- Два последних этапа выполняются до достижения условий λi ≈  и µi ≈

и µi ≈  и при обязательных условиях:

и при обязательных условиях:  и

и  .

.

- Определение вероятности безотказной работы Рi(t) систем и Р(t) СКА.

- Определение возможных состояний СКА и его систем во время эксплуатации до и после доработок, определение при этом коэффициента готовности СКА.

- Разработка методики оптимального маршрута поиска отказов СКА при серийной эксплуатации на основании проведенных исследований надежности систем СКА.

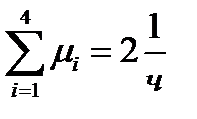

СКА относится к оборудованию 18-й группы сложности, которая предполагает выполнение регламентно-восстановительных работ в течение 2 ч в неделю при односменном режиме работы, при этом βти = 0,95. Максимально допустимое время восстановления при отказе, включающее время его поиска и устранения, должно быть в пределах 0,1-0,5 ч, что соответствует  . По номограмме (рис. 33.3) определяется необходимая вероятность безотказной работы СКА за 1 ч и интенсивность отказов

. По номограмме (рис. 33.3) определяется необходимая вероятность безотказной работы СКА за 1 ч и интенсивность отказов  по всем его системам.

по всем его системам.

В дальнейшем исследуется надежность систем СКА, проводятся диагностические, регламентные и восстановительные работы в целях достижения в процессе эксплуатации значений  и

и  .

.

Системы СКА можно рассматривать функционирующими самостоятельно, но положение рабочих органов исполнительных механизмов обусловлено их взаимной ориентацией, поэтому кинематические и динамические характеристики должны находиться в определенной временной зависимости в пределах рабочего цикла, настройка этих параметров также во многом предопределяет надежность СКА в целом.

Описанная методика позволяет прогнозировать показатели надежности СКА любых моделей, в том числе и зарубежных, определять оптимальное время выполнения диагностических, пуско-наладочных и регулировочно-восстановительных работ при эксплуатации СКА в сборочном производстве, что создает дополнительные условия для планирования и оптимизации технологических процессов автоматизированной сборки клепаных авиационных конструкций.

Вопросы для самоконтроля:

1. Что такое отказ СКА?

2. Какие группы отказов Вы знаете?

3. Что такое вероятность безотказной работы СКА?

4. Что такое функция готовности Г(t) СКА?

5. Каким образом параметры восстановления влияют на вероятность безотказной работы?

6. Какова зависимость безотказной работы СКА от интенсивности отказов его систем?

7. Каким образом методика определения безотказной работы СКА может быть использована на производстве?

ЛЕКЦИЯ 34. Окончательная сборка

Дата добавления: 2015-09-29; просмотров: 1997;